1. 서 론

2. 드럼커터 어태치먼트(drum cutter attachment)의 작용력 측정

2.1 개요

2.2 작용력 측정방법

2.3 작업모드

3. 시험결과

3.1 현장시험결과

4. 결 론

1. 서 론

로드헤더(roadheaders)는 전단면굴착기와 달리 터널을 굴착하는 용도 외에 석탄 및 금속 채굴과 같은 광물 생산 목적으로도 널리 사용된다는 점에서 그 활용도가 높다. 특히 로드헤더의 커팅헤드(cutting head)는 어태치먼트(attachment) 형태로 굴착기(excavator)에 부착하여 사용가능하기 때문에 터널 굴착작업뿐만 아니라 비탈면 정리 작업 또는 트렌치(trench) 굴착 작업까지 넓은 범위에서 사용할 수 있다. 이와 같은 형태의 어태치먼트는 로터리 드럼커터(rotary drum cutters), 유압 로터리 커터(hydraulic rotary cutters), 유압 커팅 유닛/헤드(hydraulic cutting units/heads)로 명명하고 있다(이후 본 논문에서는 드럼커터 어태치먼트라 부른다).

로드헤더의 커팅헤드는 회전방향에 따라 붐(boom)의 방향과 커팅헤드 중심축 방향이 일치하는 종방향(axial) 커팅헤드와 직교하는 횡방향(transverse) 커팅헤드로 구분된다. 커팅 툴이 설치된 커팅헤드는 로드헤더의 붐에 연결되어 어떤 방향이든 이동이 가능하기 때문에 굴착단면의 형상에 크게 제약을 받지 않는 장점이 있다(Pichler, 2011, Tatiya, 2005).

로드헤더의 굴착대상 지반의 강도는 픽커터의 절삭성능과 내마모성의 한계로 인해 압축강도가 100 MPa이하인 연암 또는 보통암에서 효과적인 것으로 알려져 있지만, 근래에는 120 MPa 이상의 경암을 대상으로 하는 로드헤더가 제작되고 있다(Rostami et al., 1994, SANDVIK, 2012).

커팅헤드의 굴착도구인 픽커터는 래디얼 타입(radial picks or drag bits)과 코니컬 타입(conical picks or point attack picks)으로 구분할 수 있다. 래디얼 픽커터는 사용초기에는 커터작용력의 크기, 마모의 정도, 먼지의 발생정도에 있어 코니컬 커터에 비해 효과적이지만, 사용함에 따라 그 결과가 반대로 나타나는 것으로 알려져 있어 현재는 대부분 코니컬 커터를 사용하고 있다(Hurt and Evans, 1981, Fowell and OCHEI, 1984, Kim et al., 2012).

픽커터는 일정한 깊이(cutting depth)만큼 암반 내로 관입되어 절삭하며, 이때 픽커터 선단에는 연직력(normal force), 절삭력(cutting force), 암반과의 마찰에 의한 구동력(side force)이 발생하게 된다. 이와 같은 커터 작용력은 커팅헤드의 소요 추력, 토크 및 동력을 산출하는 데 필요하기 때문에 다수의 관련 연구가 수행되었다(Balci et al., 2004, Copur et al., 2011, Dewangan and Chattopadhyaya, 2016, Li et al., 2013, Su and Akcin, 2011).

지금까지 로드헤더 커팅헤드의 현장성능평가는 대부분 시간당 작업량(cutting performance)에 초점이 맞춰져 수행되었다(Alvarez et al., 2003, Comakli et al., 2014, Ebrahimabadi et al., 2012, Jeur and Pathak, 2008). 본 연구에서는 강도가 높은 암반에서 수행된 드럼커터 어태치먼트의 현장성능평가 결과 중 커팅헤드에 작용하는 작용력 결과를 살펴보았다. 앞서 말한 바와 같이 로드헤더의 커팅헤드는 보통암 이하에서 적정 성능을 발휘할 수 있다. 더구나 드럼커터 어태치먼트는 굴착기에 어태치먼트 형태로 사용하기 때문에 로드헤더의 커팅헤드에 비해 그 성능이 낮다고 할 수 있다. 하지만 장비에 대한 현장 실험에서 원하는 지반을 선택하기는 어려운 점이 많다. 이와 같은 이유로 본 연구에서는 강도가 높은 지반에서 드럼커터 어태치먼트에 대한 실험이 수행되었다.

2. 드럼커터 어태치먼트(drum cutter attachment)의 작용력 측정

2.1 개요

본 연구에서는 Fig. 1과 같이 드럼커터 어태치먼트를 굴착기에 설치하여 암반 굴착 시 발생하는 드럼커터 어태치먼트의 작용력을 측정하였다. 현장작업이 수행된 장소는 전라북도 군산시에 위치한 건설기계부품연구원의 종합시험센터이다. 현장의 암반상태는 표면 풍화가 많이 진행된 상태였고 불연속면이 발달되어 있었다. 그러나 풍화된 표면을 제거한 배면은 양호한 상태의 암반이 도출되었고 불연속면이 발달된 부분과 그렇지 않은 부분이 혼재되어 있다. 현장에서 채취한 암석블록으로부터 코어시료를 제작하여 측정한 일축압축강도는 100.6 MPa이고, 간접인장강도는 9.2 MPa이다.

현장작업에 사용된 드럼커터 어태치먼트는 Table 1과 같은 제원을 가진 횡방향 커팅헤드(transverse type cutting head) 형식의 어태치먼트이다. 드럼 위에 배열된 픽커터는 Fig. 2와 같은 코니컬 픽커터(conical picks)를 사용하여 Fig. 3과 같이 나선형으로 배열(helical array)하였으며, 드럼당 픽커터의 개수는 29개이다. 드럼길이방향에서의 픽커터 기본간격(spacing)은 12 mm이고 원주방향에서의 기본간격은 123 mm이다. 드럼의 양 끝단(edge)에서는 하중분산과 마모감소를 위하여 픽커터의 간격이 기본간격보다 좁게 배열되어 있다. 코니컬 픽커터의 팁(tip)직경은 22 mm이고 팁 각도는 90°인 몸체(body)가 두터운 제품을 사용하였다.

Table 1.

Main specifications of the rotary drum cutter

2.2 작용력 측정방법

드럼커터 어태치먼트는 현대중공업에서 제작된 26톤급 굴착기(MODEL: 260LC-95)에 어태치먼트 형태로 설치하였다. 드럼커터 어태치먼트는 드럼이 회전하면서 픽커터들에 의해 압쇄작업을 수행하기 때문에 높은 반력이 작용하고 충격과 진동이 발생한다. 이와 같은 조건에서는 로드셀(load cell) 등을 이용하여 드럼커터 어태치먼트에 작용하는 반력을 직접 측정하기 어려우므로 본 연구에서는 Fig. 4와 같이 드럼커터 어태치먼트의 몸체(body)에 스트레인게이지(straingauges)를 부착하고 설정된 하중에 따른 변형률 변화 관계를 도출하였다. 이후 현장 굴착작업 시 변형률을 측정하고 간접적으로 반력을 환산하였다.

드럼커터 어태치먼트의 반력을 측정하기 위하여 굴착기에 설치된 드럼커터 어태치먼트를 Fig. 4와 같이 로드셀 위에 수직으로 세운 다음, 굴착기를 이용하여 수직으로 힘을 가하면서 하중과 변형률을 측정하였다. 이때 스트레인게이지를 커팅헤드의 전, 후, 좌, 우면에 설치하고 Full bridge로 구성하여 변형률을 도출하였다. 이때 회로도는 Fig. 5와 같으며, 측정되는 힘의 방향은 Fig. 4에서와 같이 지면에 수직, 즉 드럼커터 어태치먼트의 길이 방향이다.

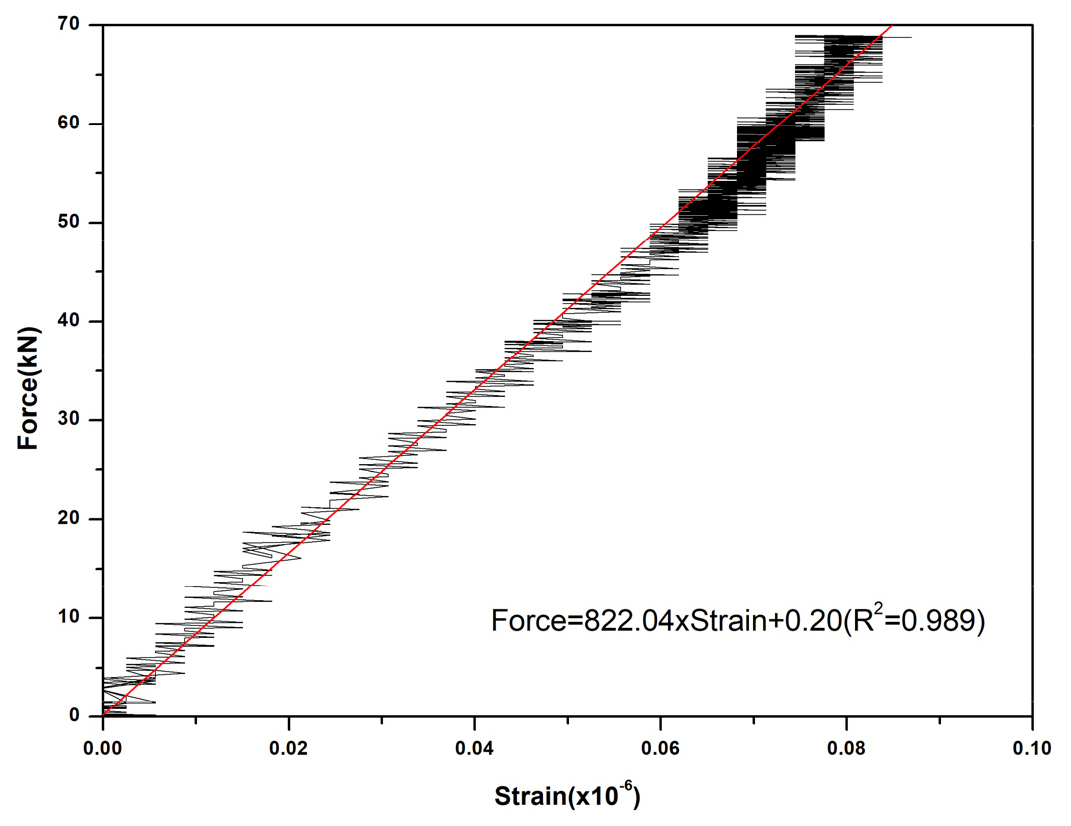

Fig. 6은 하중과 변형률의 관계를 보여준다. 하중은 최대 70 kN까지 가하였고 하중과 변형률 사이에는 선형 관계가 나타났다. 하중에 따른 변형률의 변화는 Eq. 1과 같다. 여기서 Force는 하중(kN), Strain은 변형률(ue)이다.

2.3 작업모드

로드헤더와 같은 부분단면굴착기는 굴착면에 작업하는 순서와 방법에 따라 4종류의 작업모드를 사용한다(Ergin and Acaroglu, 2007). 가장 먼저 로드헤더의 커팅헤드를 굴착면에 관입시키는 작업인 sumping은 이어지는 굴착작업에서 발파작업의 심빼기와 같이 자유면을 만들어 주는 성격을 가진다. 횡방향 커팅헤드를 기준으로 sumping 작업 다음은 위로 들어올리는 lifting, 아래로 내리는 lowering, 좌우로 이동하는 arching이 있다. 하지만 본 연구에서와 같이 굴착기에 커팅헤드 어태치먼트를 사용하는 경우, 굴착기가 상, 하, 전, 후로 움직이는 작업에 대해서만 저항력을 가지기 때문에 좌, 우로 움직이는 arching작업은 사용하지 않는다. 또한 굴착기를 사용하는 작업자들은 바닥을 정지하는 작업을 제외하면 거의 대부분의 작업을 위에서 아래로, 밖에서 안으로 당기는 형태로 수행한다. 이것은 버켓(bucket)을 사용하여 상차하는 작업과 유압브레이커를 이용한 굴착 작업을 생각해 보면 쉽게 이해할 수 있다. 따라서 본 연구에서는 굴착면에 관입하는 작업인 sumping과 위에서 아래로 내리는 작업인 lowering을 작업모드로 설정하였다.

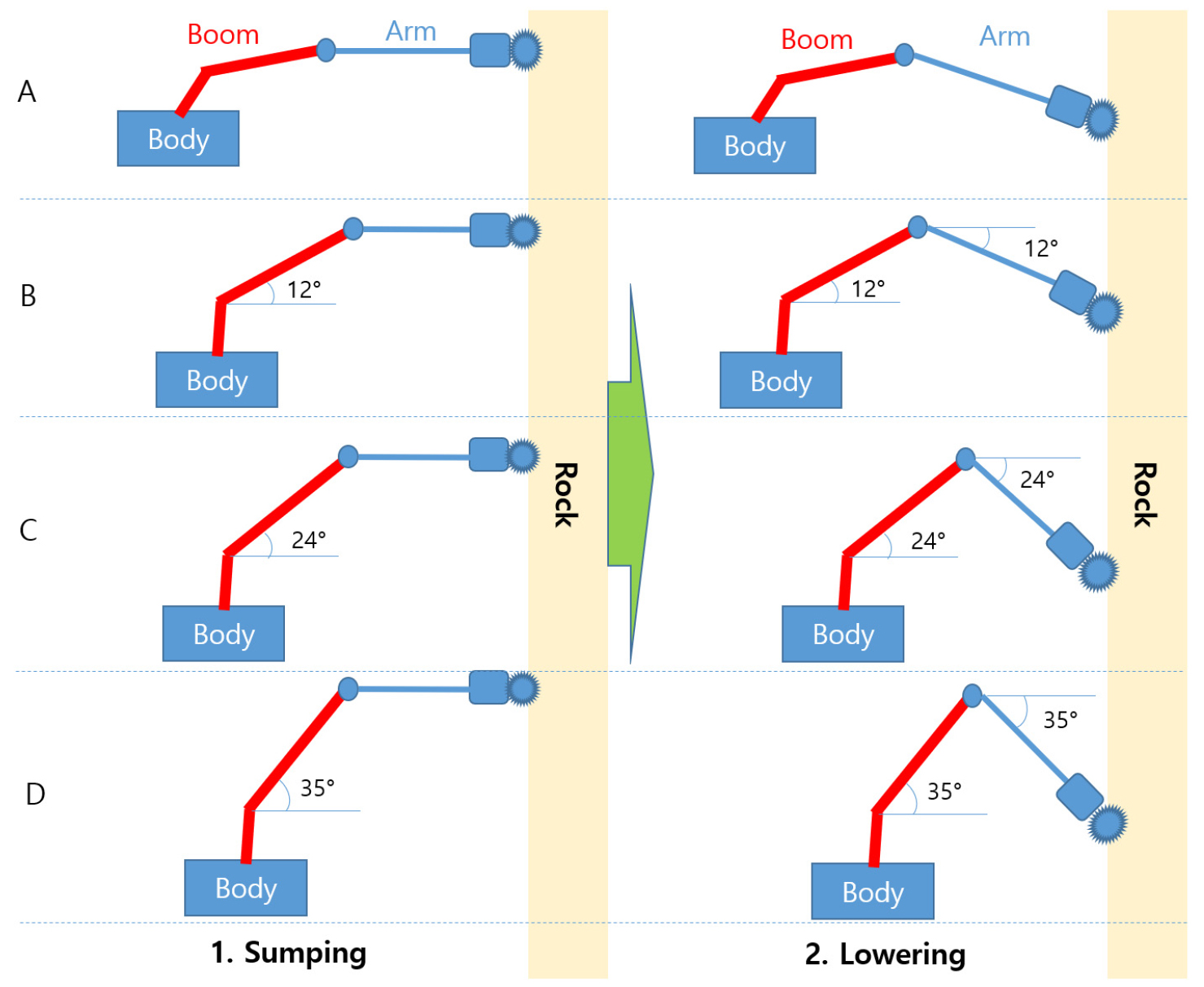

굴착기와 드럼커터 어태치먼트를 이용한 굴착작업에서는 다양한 붐(boom)과 암(arm)의 각도가 사용된다. 본 연구에서는 Fig. 7과 같이 붐과 암의 각도를 4종류(A, B, C, D)로 구분하고 sumping작업을 1번, lowering작업을 2번으로 구분하여 8종류의 작업모드를 설정하고 작업모드에 따라 드럼커터 어태치먼트에서 발생하는 변형률 측정을 수행하였다. 붐과 암의 각도인 작업각도는 Fig. 7의 “A”와 같이 붐과 암이 수평인 경우부터 “D”와 같이 붐을 최대로 세웠을 때의 각도(35°)까지를 3분할하여 4종류로 설정하였다.

3. 시험결과

3.1 현장시험결과

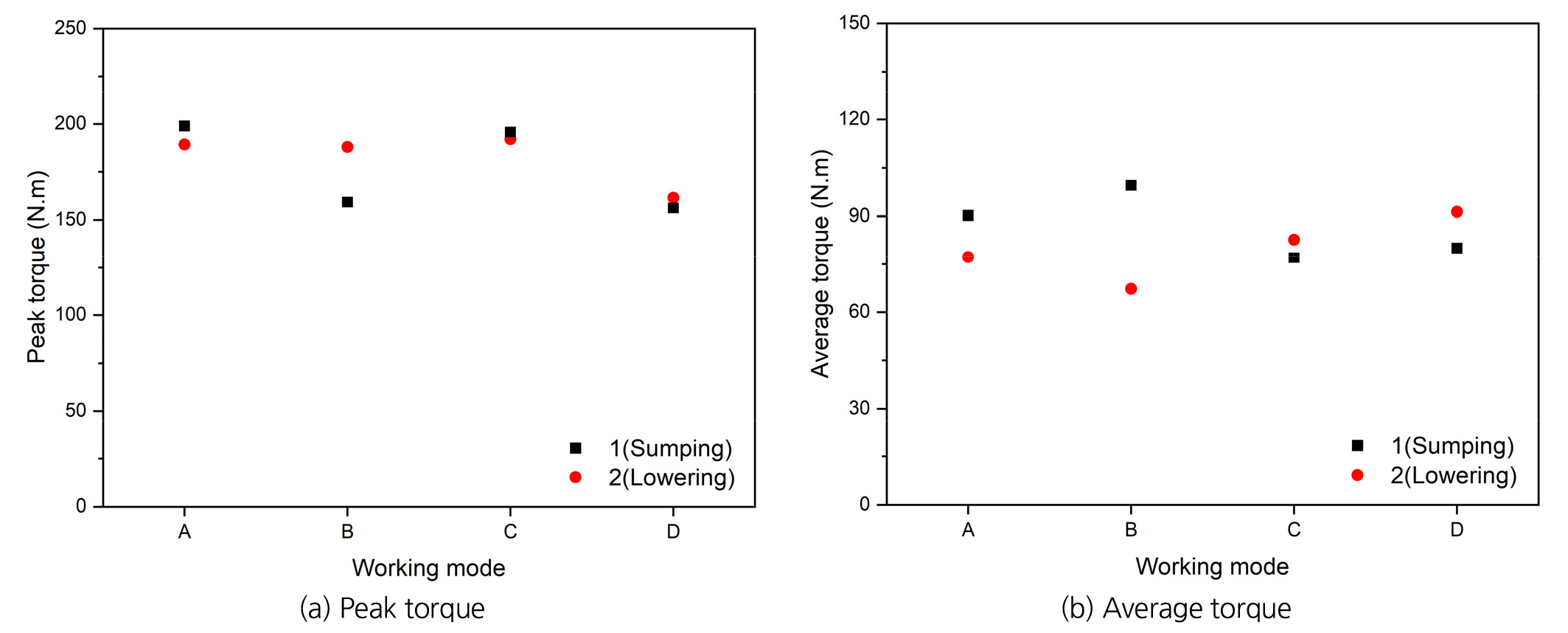

드럼커터 어태치먼트의 유압과 유량의 측정결과와 반력을 추정하기 위해 측정한 변형률 측정결과(A-1 작업모드의 예)는 Figs. 8~9와 같다. 시간에 따른 드럼커터 어태치먼트 내의 유압과 유량, 그리고 변형률의 변화는 절삭작업 동안 지속적으로 굴착면과 픽커터의 접촉과 파쇄가 일어나기 때문에 변동폭이 크다. 이와 같은 결과는 커터를 이용하여 암석블록을 절삭하는 선형절삭시험결과에서 동일하게 나타난다(Choi et al., 2014). 따라서 결과를 비교분석하기 위하여 Table 2와 같이 최대치와 평균치로 구분하여 정리하였다. Table 2는 작업모드(sumping/lowering)와 붐-암의 각도에 따라 드럼커터 어태치먼트의 유압과 유량 측정 값으로부터 회전속도와 토크를 환산하고 스트레인게이지에서 측정한 변형률 결과로부터 반력을 환산한 결과이다.

Table 2.

Measurement value obtained from the instrument installed in the cutting head

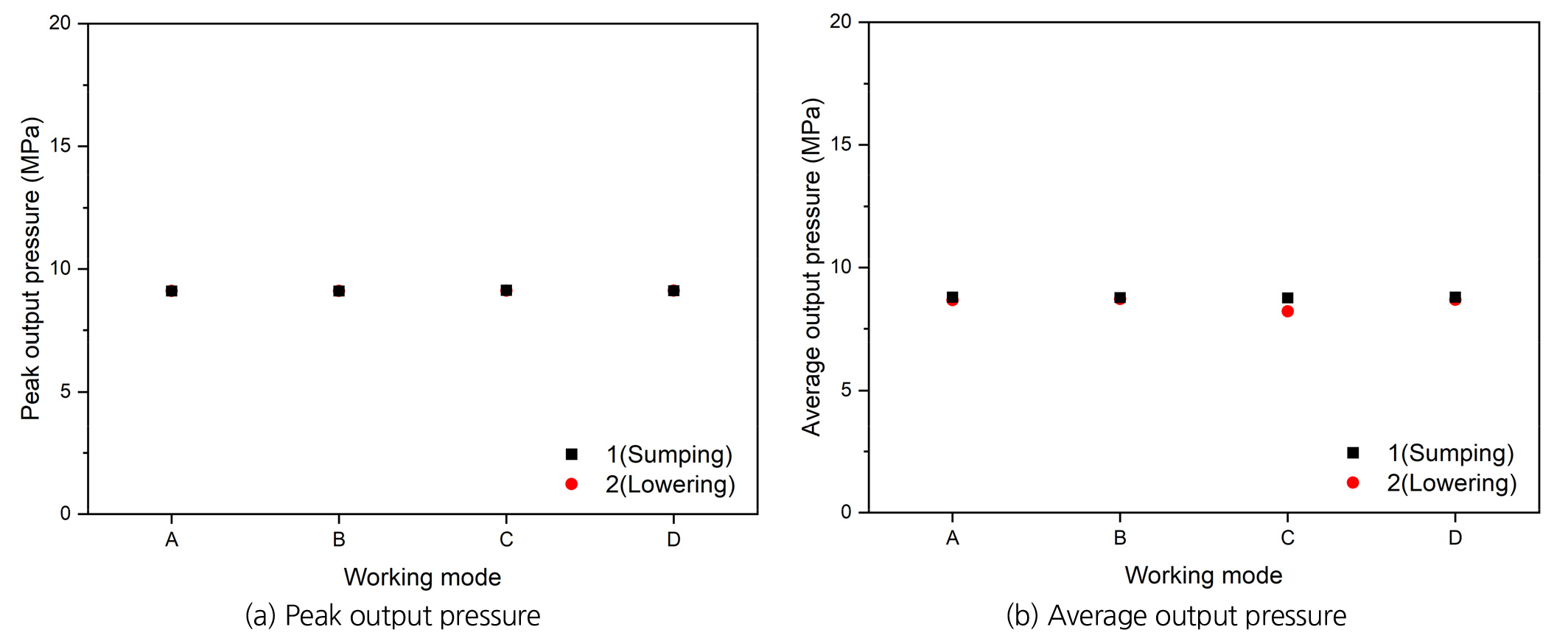

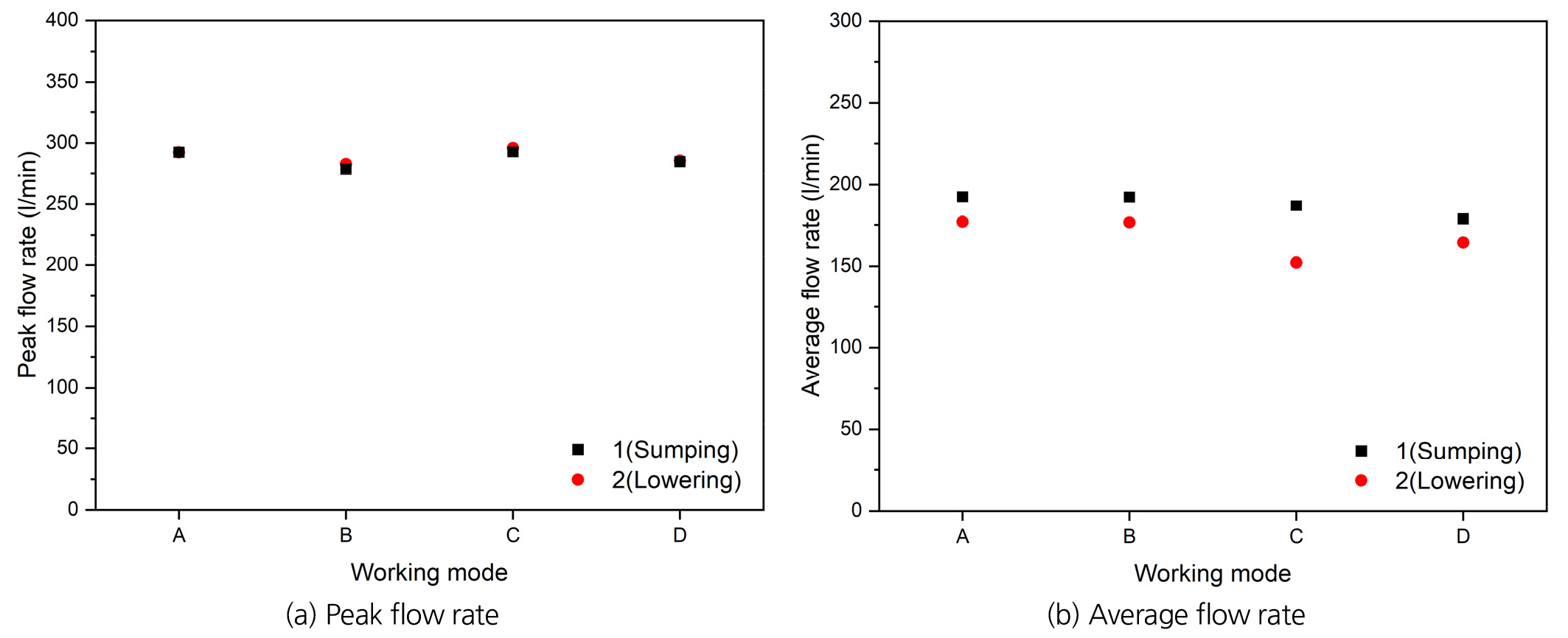

드럼커터 어태치먼트의 유압유 입력부와 출력부에서의 유압력을 살펴보면, Fig. 10과 같이 출력부의 평균과 최대 유압이 모든 작업모드에서 일정하게 유지되었으며, Fig. 11에서와 같이 유량의 최대값과 평균값이 Table 1의 최대 유량(Maximum oil flow)과 추천 유량(recommended oil flow) 내에서 사용되었다는 점을 볼 때, 장비의 유압계통에서의 문제는 발생하지 않았다. sumping작업 기준으로 사용된 평균 유량은 추천 유량의 75% 범위에서 사용되었고, 최대 유량은 82% 수준으로 나타났다. sumping작업 시 각 작업각도에서 입력부의 평균 유압과 표준편차는 각각 11.33 MPa, 1.24 MPa이었고 출력부의 평균 유압은 8.77 MPa, 표준편차는 0.013 MPa로 나타났다. 그리고 lowering작업 시 입력부의 평균 유압과 표준편차는 각각 12.34 MPa, 1.26 MPa이었고 출력부의 평균 유압은 8.56 MPa, 표준편차는 0.21 MPa로 나타났다(Fig. 12).

드럼커터 어태치먼트가 굴착 중 받는 하중의 평균값은 Table 1 주요 제원상의 40 kN보다 작게 나타났지만 최대하중이 초과하는 것으로 나타났다(Fig. 13). 반면 토크의 평균값과 최대값은 주요 제원상의 13,200 N·m보다 작게 나타났다(Fig. 14). 이것은 지반강도가 100 MPa로 매우 높기 때문에 드럼의 절반 정도를 관입해야 하는 sumping 작업이 불가능함에 따라 드럼의 회전은 계속 유지시키면서 관입을 시키는 작업을 수행하였기 때문에 나타난 것으로 판단된다. 더불어 사용된 드럼커터 어태치먼트는 받는 하중이 커질 경우, 즉 장비의 유압이 과다할 경우 장비 내부에 드레인밸브(drain valve)를 사용하여 유압유가 배출되도록 함으로써 장비의 손상이 발생하지 않도록 구성한 점도 영향을 준 것으로 생각된다.

Fig. 13(b)에서보면, 드럼커터 어태치먼트에 나타나는 하중의 평균값이 C 작업모드에서 최소로 나타나지만, 하중의 최대값과 토크의 최대 및 평균값을 고려할 때, 굴착 지반이 불연속면을 포함하여 굴착이 진행됨에 따라 굴착저항이 급격하게 낮아짐에 따라 발생한 것으로 판단된다. 이와 같이 이 연구에서 수행된 작업에서는 환산 하중 결과와 유압 및 토크의 결과에서 굴착기의 붐과 암의 각도에 따른 경향을 찾기 어려웠다. 그러나 일정한 지반조건에서 굴착작업을 할 경우에는 작업모드에 따라 하중과 토크의 변화가 잘 나타날 수 있을 것으로 생각되지만, 드럼커터 어태치먼트를 사용한 굴착에서 가장 큰 영향을 미치는 것은 지반의 파쇄정도와 불연속면의 여부인 것으로 판단된다.

4. 결 론

부분 단면 굴착이 가능한 로드헤더는 제약 조건이 많은 도심지에서 적용하기 적합한 기계화 시공장비이다. 본 연구에서는 로드헤더의 커팅헤드를 굴착기에 어태치먼트 형태로 적용하는 드럼커터를 사용하여 굴착기의 붐과 암의 각도에 따른 장비 내의 유압, 유량, 변형률 측정으로부터 하중과 토크를 추정하였다. 그 결과는 다음과 같다.

픽커터가 설치된 드럼의 회전과 전진작업에 의해 높은 충격하중이 발생하는 드럼커터 어태치먼트는 발생하는 하중의 정도를 파악하기 어렵다. 거친 작업조건으로 인하여 별도의 장치를 통한 하중측정이 어려운 이유로, 본 연구에서는 드럼커터 어태치먼트에 부착한 스트레인게이지를 통하여 하중에 따른 변형률 변화 관계를 도출하였고, 선형관계의 수식으로부터 현장시험에서 측정되는 변형률을 하중으로 간접적으로 환산할 수 있었다.

드럼커터 어태치먼트의 유압 입력부와 출력부에서 측정한 유압 및 유량의 변화 결과에서 출력부 유압은 모든 경우에서 일정하게 유지되었고, 유량 측정결과가 드럼커터 어태치먼트의 제작 사양의 75~82% 범위에서 사용된 점, 그리고 입력부 측정 유압이 장비의 최대 압력인 35 MPa의 81% 이내에서 사용된 점으로 미루어 볼 때, 유압 계통의 제작사양에서의 문제는 없는 것으로 판단되었다.

드럼커터 어태치먼트에 작용하는 평균 하중은 제작 사양인 40 kN 아래인 것으로 나타났지만, 최대하중은 순간적이지만 제작 사양의 4배까지 나타났다. 드럼커터 어태치먼트의 적용 시에는 제작사양에 비해 높은 지반강도에 대비하여 드레인밸브를 통한 장비의 손상방지 대책을 가지는 것이 필요하다.

높은 지반강도의 영향으로 sumping이 적정하게 이루어지지 못한 점과 일부 위치에서 불연속면의 포함 등으로 인하여 굴착기의 붐과 암의 각도에 따른 하중과 토크의 경향을 발견하지 못하였다. 그러나 로드헤더를 비롯하여 굴착기와 같은 장비는 자중을 이용한 재하가 일반적이라는 점과 벽면을 굴착하는 작업을 기준으로 굴착기 운전자는 높은 하중을 재하하기 위해 굴착기의 붐을 최대로 하였을 경우보다는 B 또는 C 작업모드와 같이 붐 최대각의 1/3과 2/3사이의 각도를 사용할 것이라는 점을 고려할 필요가 있다. 더불어 본 연구의 결과는 높은 강도의 지반을 굴착할 경우에 드럼커터 어태치먼트에 나타나는 하중과 토크의 범위를 파악하는 데 사용될 수 있을 것이다.