1. 서 론

2. 스마트 모터 그레이더의 구성 기술

2.1 스마트 모터 그레이더의 하드웨어 아키텍처

2.2 스마트 모터 그레이더의 소프트웨어 아키텍처

3. 모터 그레이더의 작업 방식

3.1 작업 방식에 따른 블레이드 자세

3.2 모터 그레이더의 주행 패턴

4. 스마트 모터 그레이더의 제어 성능 시험

4.1 블레이드 자세 구현을 위한 변위 제어 시험

4.2 경로점 기반의 경로 추종 제어 시험

5. 결 론

1. 서 론

건설현장에서 근로자의 고령화, 저출산으로 인한 신규 인력감소와 숙련된 작업자 부족 등의 문제가 심화되고 있다. 이에 따라 인력 절감, 공사 기간 단축, 안전성 향상 등을 목적으로 전통적인 건설기술을 첨단 디지털 기술로 대체하여 생산성, 안전성, 및 품질 등을 향상시킬 수 있는 스마트 건설 기술 연구가 최근 정부 주도로 개발되고 있다(Lee, 2018). 특히, 스마트 건설 기술의 건설기계 무인 및 자동화 기술은 숙련된 작업자가 아니더라도 쉽고 효율적으로 작업이 가능하도록 원격 제어, 경로 추종 및 위험 감지 기술 등이 개발되어 적용되고 있다(Lee et al., 2022, Lee and Adams, 1999). 일례로 도로 건설장비 무인·자동화 기술에 대한 연구가 도저, 모터 그레이더, 롤러 등을 대상으로 진행되고 있으며(Park et al., 2015), 노면 평탄화를 주로 수행하는 모터 그레이더는 선형적이고 반복적인 공사로 자동화 기술의 적용이 반드시 요구되는 건설 기계이다. 시공 자동화를 통해 사람이 작업하기 힘든 험지나 야지 등과 같은 위험한 환경에서도 손쉽게 장비를 제어할 수 있는 원격제어 기술과 효율적인 작업 경로와 작업 조건에 따라 장비를 운영하는 경로 추종 및 자동화 작업 기술 등을 적용하여 기존의 운전자가 작업하는 것보다 공사 기간을 단축할 것으로 예측된다.

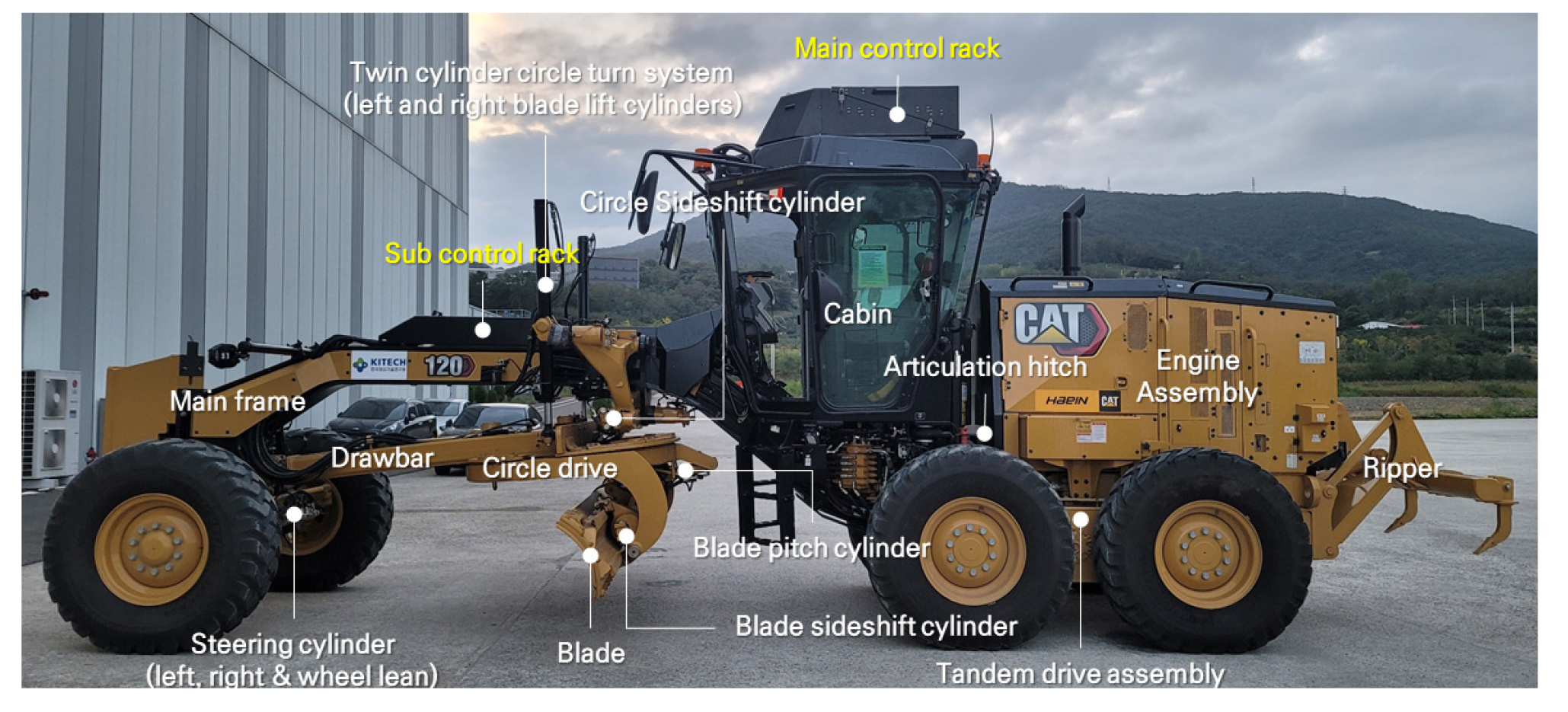

Fig. 1과 같은 모터 그레이더는 주로 토목공사에 사용되는 장비로써 블레이드를 사용하여 지표를 긁어 땅을 고르고 지균, 제설, 경사면 절삭, 배수로 작업, 도로 보수 작업 등의 용도로 활용된다(Song et al., 2021).

모터 그레이더는 메인프레임에 운전석을 중심으로 앞부분에는 블레이드 장치와 이를 지지하는 작업 동력장치, 뒷부분에는 주행 동력을 전달하는 동력전달장치와 각부의 동력을 조종하는 조종 장치로 구성되어 있다. 조향은 좌, 우측 조향을 위한 조향 실린더(Steering cylinder)가 있으며, 휠 리닝을 위한 리닝 실린더(lean cylinder)로 구성된다. 휠 리닝은 모터 그레이더가 선회 시 앞바퀴에 경사를 주어 회전 반경을 작게 하기 위한 기능이다. 또한 차체에 측압이 생기는 작업 시 휠 리닝은 앞바퀴를 측압 쪽으로 경사시켜 작업의 직진 성능을 유지한다. 그리고 굴착 작업을 할 때는 토사가 흐르는 쪽으로 바퀴를 리닝하여 그레이더의 미끄러짐을 방지한다. 탠덤 드라이브 장치는 4개의 뒷바퀴를 구동시켜서 최대 견인력을 주며 최종 감속 작용을 한다. 이는 상하로 움직여서 모터 그레이더의 균형을 유지하여 블레이드의 수평 작업이 가능하도록 하고 그레이더가 주행할 때 직진 성능을 주며 완충 작용을 도와준다(Gho et al., 2005).

배토판이라고도 하는 블레이드(Blade)는 그레이더의 작업 도구이며, 일반적으로 길이가 3.7 m 또는 4.3 m이며 볼트 체결식 절삭 날과 엔드 비트로 구성된다. 절삭 날은 블레이드 하단에 부착되고 엔드 비트는 양쪽에 부착된다. 이들은 블레이드를 보호하는 마모 판 역할을 하며 마모되거나 파손되면 교체하거나 뒤집어야 하며, 대부분의 경우 볼트도 교체해야 한다. 블레이드는 땅을 깎거나 고르고 노반이나 경사면을 형성하는 등 토공작업의 마무리 작업을 한다.

본 논고에서는 무인·자동화 기술을 적용하기 위한 스마트 모터 그레이더의 구성 기술을 소개하고 기존 그레이더의 토공 작업 방식을 분석하였으며, 이를 토대로 스마트 모터 그레이더의 경로 패턴 및 블레이드 제어 방식 등에 대한 적용 방안을 제시하고 기초 성능 시험을 수행하였다.

2. 스마트 모터 그레이더의 구성 기술

스마트 모터 그레이더는 자율 작업 및 경로 추종 제어를 위해 모터 그레이더 본체에 센서 및 제어/계측 시스템이 일체형으로 장착된 제품으로 정의한다. 상하좌우로 회전하는 블레이드를 활용하여 지표면의 정지작업, 도로의 횡단구배 및 비탈의 형성, 노면 절삭, 제설작업 등의 작업을 운전자가 직접 조종하지 않아도 운용이 가능하도록 제어한다.

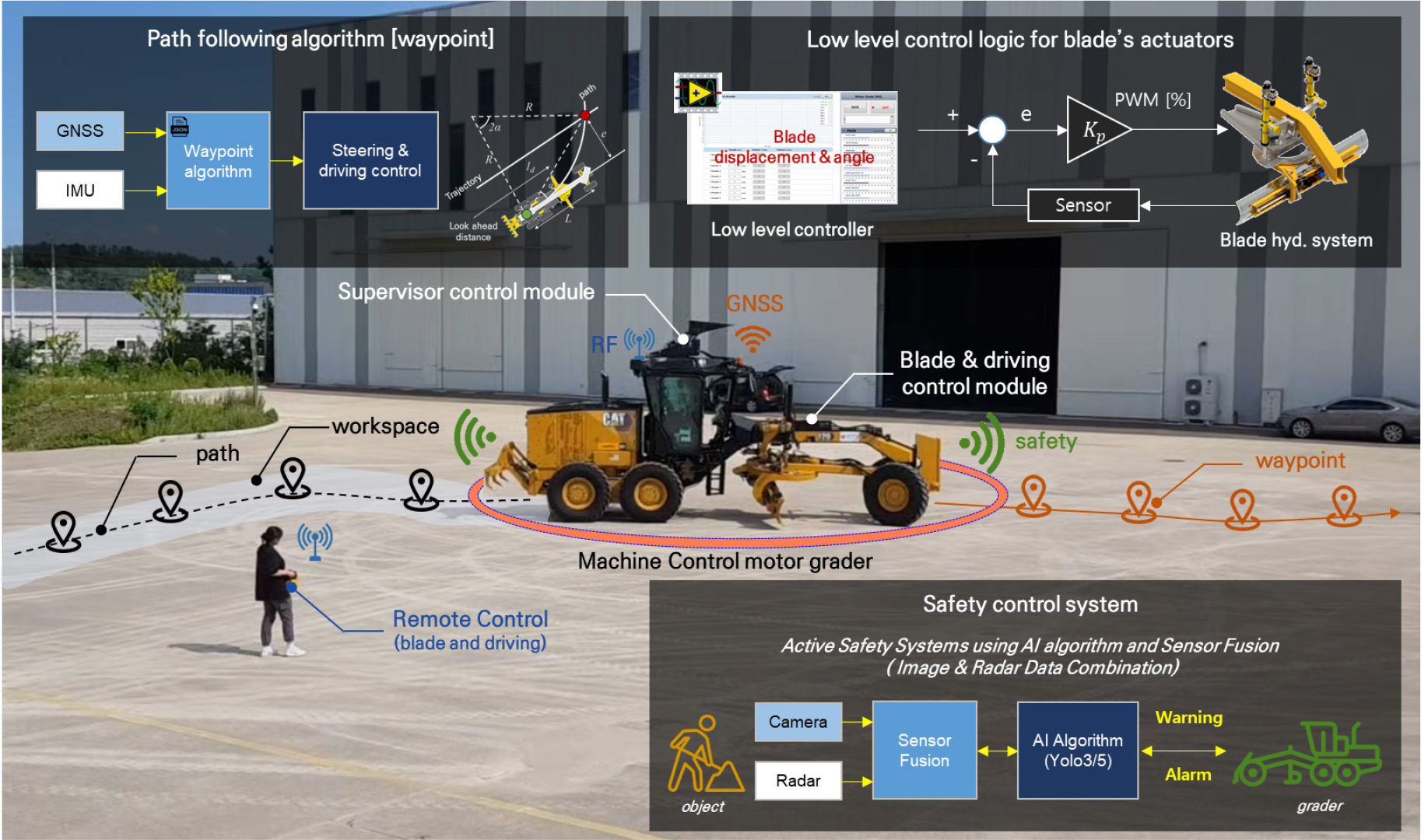

스마트 모터 그레이더는 Fig. 2와 같이 경로 추종 기술, 블레이드 제어 기술, 원격 제어 기술 및 안전 제어 기술로 구성되어 있다. 경로 추종 기술은 GNSS기반의 경로점(waypoint)로 구성된 작업 경로를 사전에 지정하여 그레이더가 지정된 경로를 최소한의 오차로 추종하는 기술이며, 블레이드 제어 기술은 작업 방식에 따라 유압 액추에이터로 블레이드의 위치, 각도를 제어하는 기술이다. 원격 제어 기술은 RF (Radio Frequency) 통신으로 연결된 원격 제어기의 신호를 수신하여 전자-유압 제어 시스템으로 구성된 그레이더를 구동시키는 기술이며, 안전 제어 기술은 카메라, 라이다 센서를 통해 작업자나 장애물을 인지하여 그레이더를 비상 정지 시키는 기술이다.

2.1 스마트 모터 그레이더의 하드웨어 아키텍처

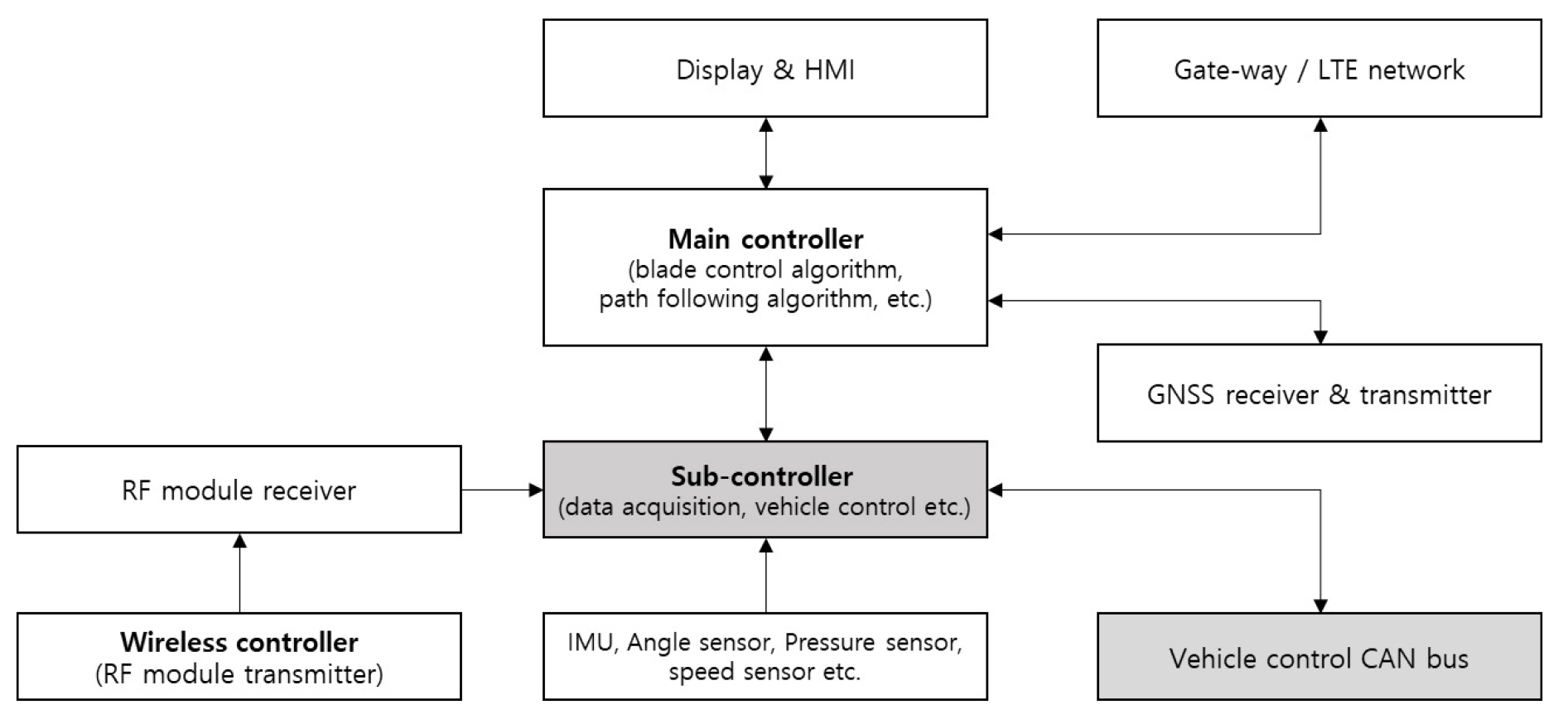

스마트 모터 그레이더를 구성하는 제어 및 계측 시스템의 하드웨어 아키텍처는 Fig. 3과 같다. IMU (Inertia Measurement Unit), 압력 및 변위 센서 등으로 구성된 다중 센서 모듈은 그레이더의 상태와 작업 조건을 계측하고, 수집된 데이터는 상위/하위 제어기의 블레이드 제어 및 경로 추종 제어 알고리즘과 연동되어 요구하는 명령에 따라 그레이더를 동작시키게 된다. 상위 제어기(Main controller)와 하위 제어기(Sub-controller)는 Fig. 4와 같이 그레이더의 캐빈(Cabin) 상단부와 메인 프레임에 설치하였다.

경로 추종을 위한 다중 센서 모듈은 차량의 조향 및 가·감속 제어를 위한 주행 상태 정보를 수집한다. 특히, GNSS (Global Navigation Satellite System)/INS (Inertial navigation system)는 차량의 위치 좌표와 진행 방향을 나타내는 헤딩(Heading) 정보를 취득하며, RTK (Real Time Kinematic)방식을 사용하여 위치 정보의 정확도를 확보하였다. 더불어 차량의 CAN (Controller Area Network) 데이터를 통하여 조향각도 및 주행 속도 데이터는 상위 제어기의 경로 추종 알고리즘에 적용되었다.

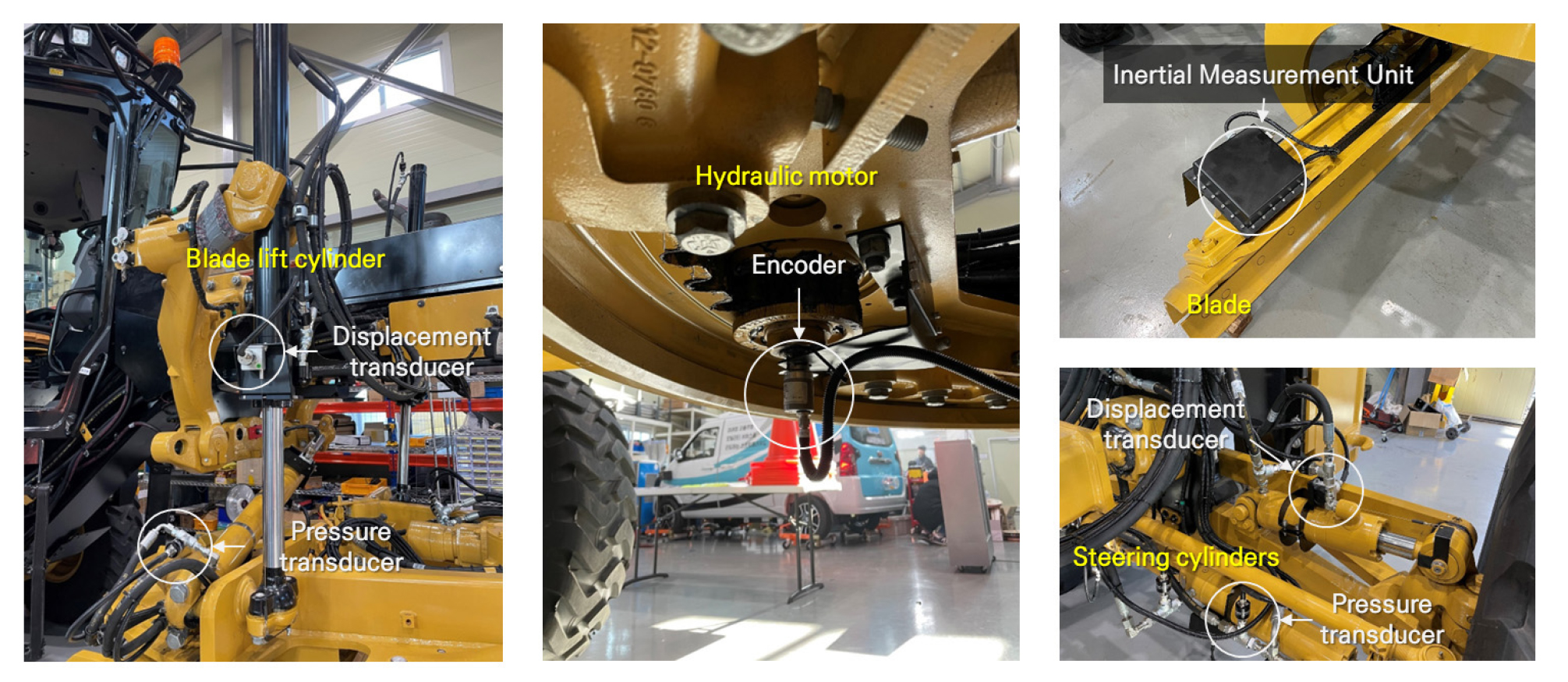

Fig. 5와 같이 블레이드의 변위 제어를 위한 다중 센서 모듈은 유압 실린더에 와이어 타입의 변위 센서, 유압 모터의 각도 센서, 그리고 블레이드 상단에 IMU 센서 등으로 구성되어 있으며, 각 센서로 계측되는 데이터는 변위 제어를 위한 피드백 정보로 활용하였다. 또한 유압 액추에이터에 장착된 압력 센서로부터 블레이드에 작용하는 부하를 추정하였으며, 부하에 따라 블레이드 제어가 용이 하도록 센서 모듈을 구축하였다.

그레이더의 원격 제어는 RF기반의 원격 제어기의 신호를 수신하여 하위 제어기를 통해 CAN 통신으로 변환되며 그레이더가 제어될 수 있도록 구성하였다.

2.2 스마트 모터 그레이더의 소프트웨어 아키텍처

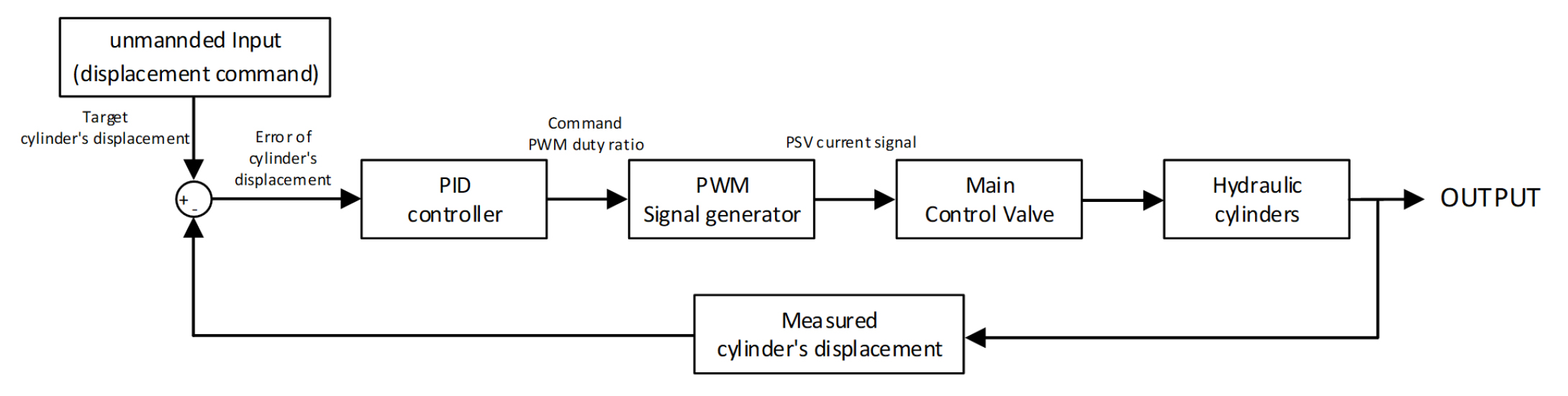

스마트 모터 그레이더의 소프트웨어는 제어기에 설치되어 운영되며 블레이드 제어 로직과 경로 추종 알고리즘으로 구분할 수 있다. 블레이드 제어 로직은 Fig. 6과 같이 운전자에 의해 입력된 유압 액추에이터의 설정 위치를 PID (Proportional Integral Derivation)제어기를 통해 제어하며, 계측된 각 액추에이터의 변위 및 각도를 통해 Fig. 7(a)와 같이 링크로 연결된 블레이드의 위치를 판단한다. 다만 블레이드의 위치는 연결된 링크와 액추에이터에 따라 다수의 해가 존재하므로 위치 해를 유일하게 도출될 수 있도록 서클 사이드 쉬프트(circle sideshift) 실린더가 고정된 것으로 가정하여 기구학 수식을 도출하고 적용하였다(Shevchenko and Beztsennaya, 2015, Shevchenko et al., 2016).

경로 추종 알고리즘은 Fig. 7(b)와 같이 pure pursuit 기반의 알고리즘을 적용하여 개발하였으며, pure pursuit 알고리즘은 기하학적으로 궤적 곡률을 연산하는 방법으로서 후차축 중심을 차량 전방 경로의 목표점과 연결하고, 이때 형성되는 차량의 진행 방향과 예견 방향 사이의 각도로 식 (1)과 같이 정리될 수 있다(Joo and Lee, 2021). 이를 기반으로 그레이더의 전장이 전폭보다 상대적으로 길기 때문에 자전거 모델(bicycle model)을 적용하여 단순화시킬 수 있으며, 조향 각도는 식 (2)와 같이 정리된다.

여기서, κ은 경로 곡률, R은 곡률 반경, α는 전방 벡터와 차량의 헤딩 벡터 사이각, ld는 전방 거리이다.

여기서, δ는 조향각, L은 차량의 전차축과 후차축의 길이이다.

3. 모터 그레이더의 작업 방식

무인 ․ 자동화 기술을 모터 그레이더에 적용하기 위해서는 기존의 모터 그레이더의 작업 방식에 대하여 분석하고 이를 토대로 경로 추종 및 블레이드 제어 명령에 관한 시나리오가 구현되어야 한다. 일반적으로 그레이더는 Table 1과 같이 정지 작업, 측각 작업, 노견 작업 등에 주로 활용되며, 각 작업 방식에 따라서 블레이드의 위치와 방향, 그리고 주행 패턴을 선택하여 작업을 수행한다. 이와 같은 작업 방식 중에서 정지 작업(또는 노면 평탄화 작업)에 대해서 블레이드 자세와 주행 패턴을 분석하고 스마트 모터 그레이더에 적용하였다.

Table 1.

Main tasks and driving patterns of motor graders

3.1 작업 방식에 따른 블레이드 자세

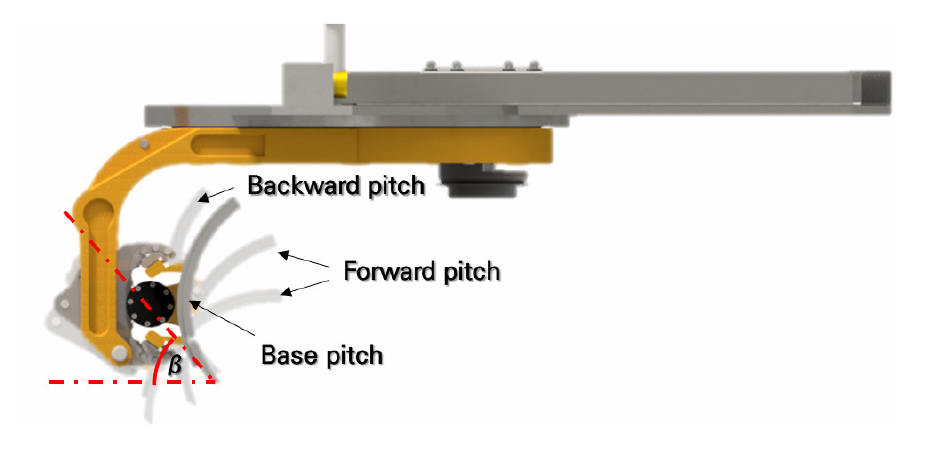

블레이드의 자세는 크게 절삭 각도(Cutting angle)와 추진 각도(Blade angle)로 구분된다. 절삭 각도(β)는 블레이드 절삭날이 절삭 지면과 이루는 각도로 정의하며 추진 각도는 그레이더 중심선과 블레이드가 이루는 각으로 정의한다. 절삭 각도는 블레이드 피치 실린더(Blade pitch cylinder)의 변위를 제어하여 조절하며, 추진 각도는 서클 드라이브에 장착된 유압 모터의 회전 각도를 통해서 제어한다.

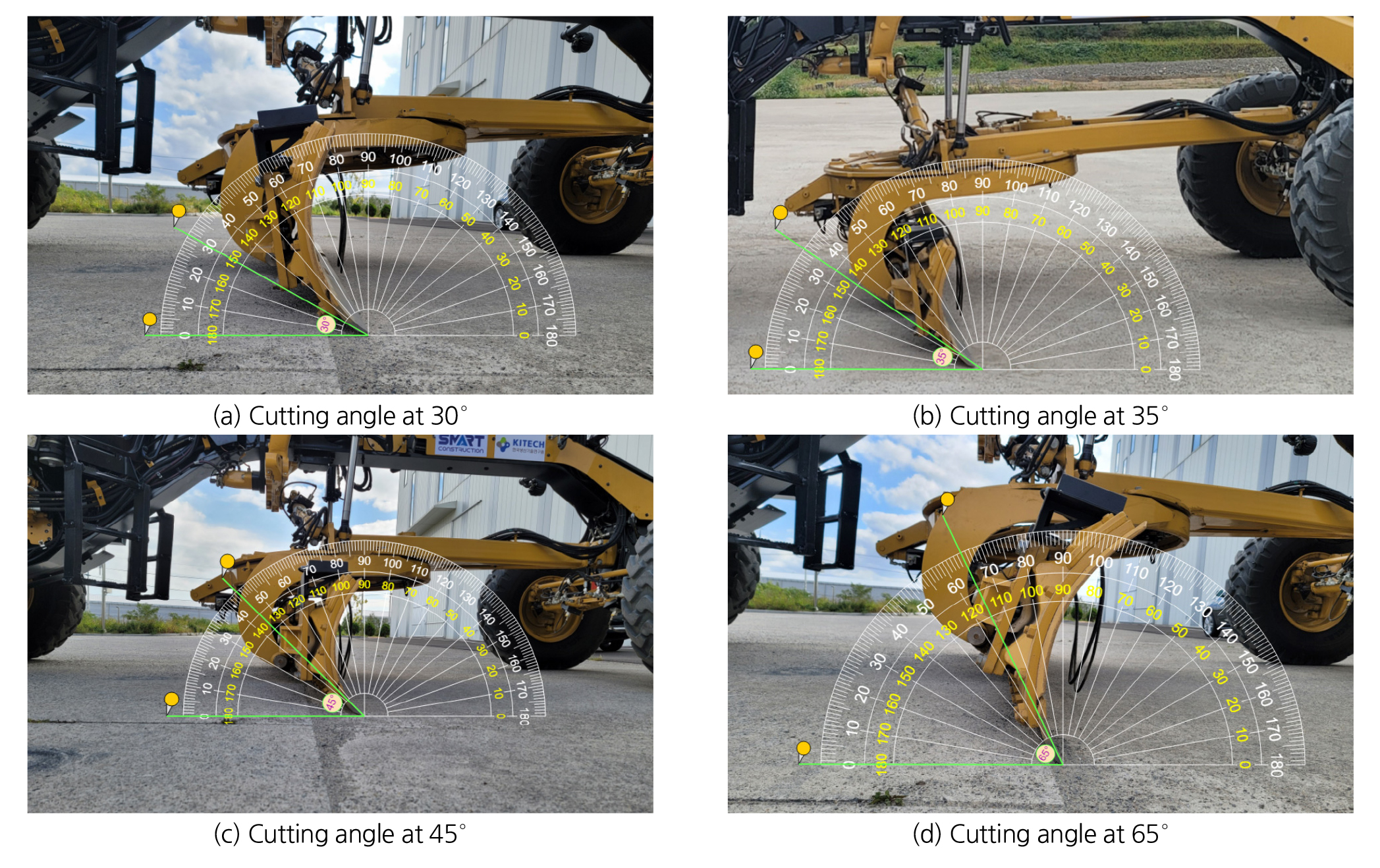

절삭 각도는 Fig. 8에 나타낸 것과 같이 일반적으로 블레이드 기준 절삭 각도는 45도이며, 절삭 각도의 조절에 따라서 기준 절삭 각도보다 큰 경우를 전진 피치(Forward pitch), 그리고 기준 절삭 각도보다 작은 경우를 후진 피치(Backward pitch)로 정의한다. 전진 피치는 블레이드로 재료를 굴려 재료를 섞거나 재료를 압착하는 드래그 작업이나 지면을 부드럽게 하기 위한 마무리 작업에 사용하며, Table 2에서 확인할 수 있듯이 61~70°사이의 절삭 각도로 작업한다.

Table 2.

Cutting angle in conformity with operation type

| Operation type | Cutting angle |

| Finishing | 61°~70° |

| Grading | 36°~38° |

| Cutting | 28°~32° |

후진 피치는 절삭 각도를 Table 2와 같이 28~32°로 감소시켜 작업을 수행하며, 지면을 절단하거나 형상을 변경하는 경우 주로 사용하지만 재료를 굴리지 못하여 블레이드에 재료가 쌓이는 문제가 자주 발생한다. 대부분의 경우 적절한 수준의 전진 피치 형태를 유지하여 절삭과 재료를 굴리는 방법이 가장 많이 사용된다.

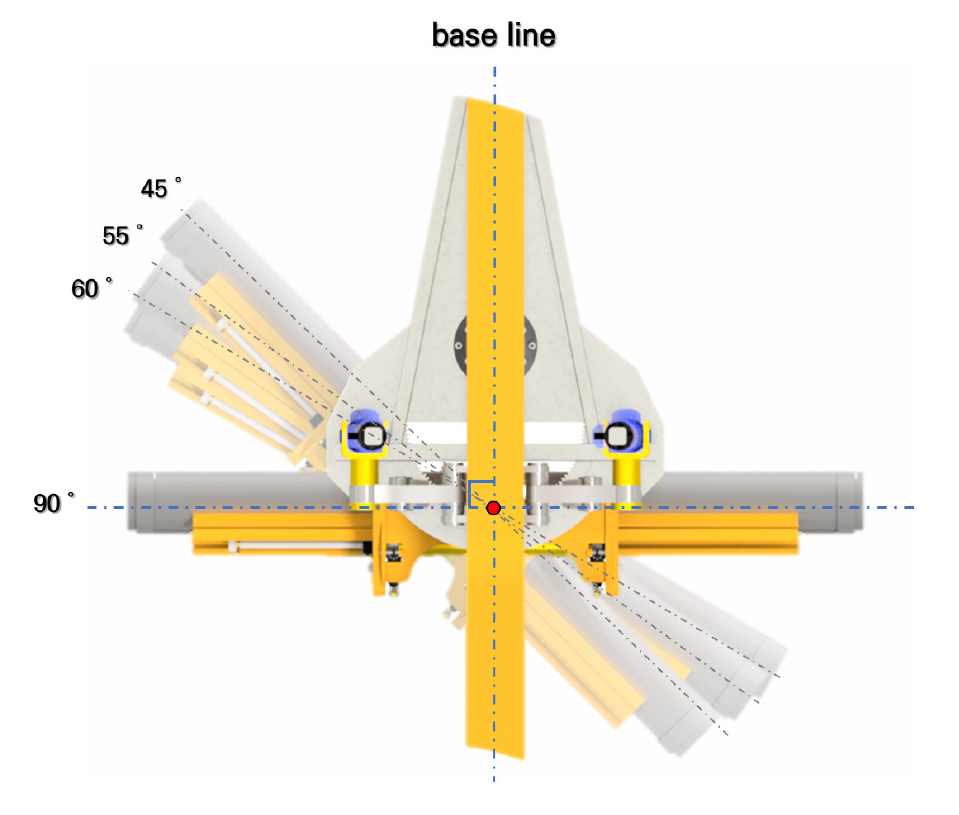

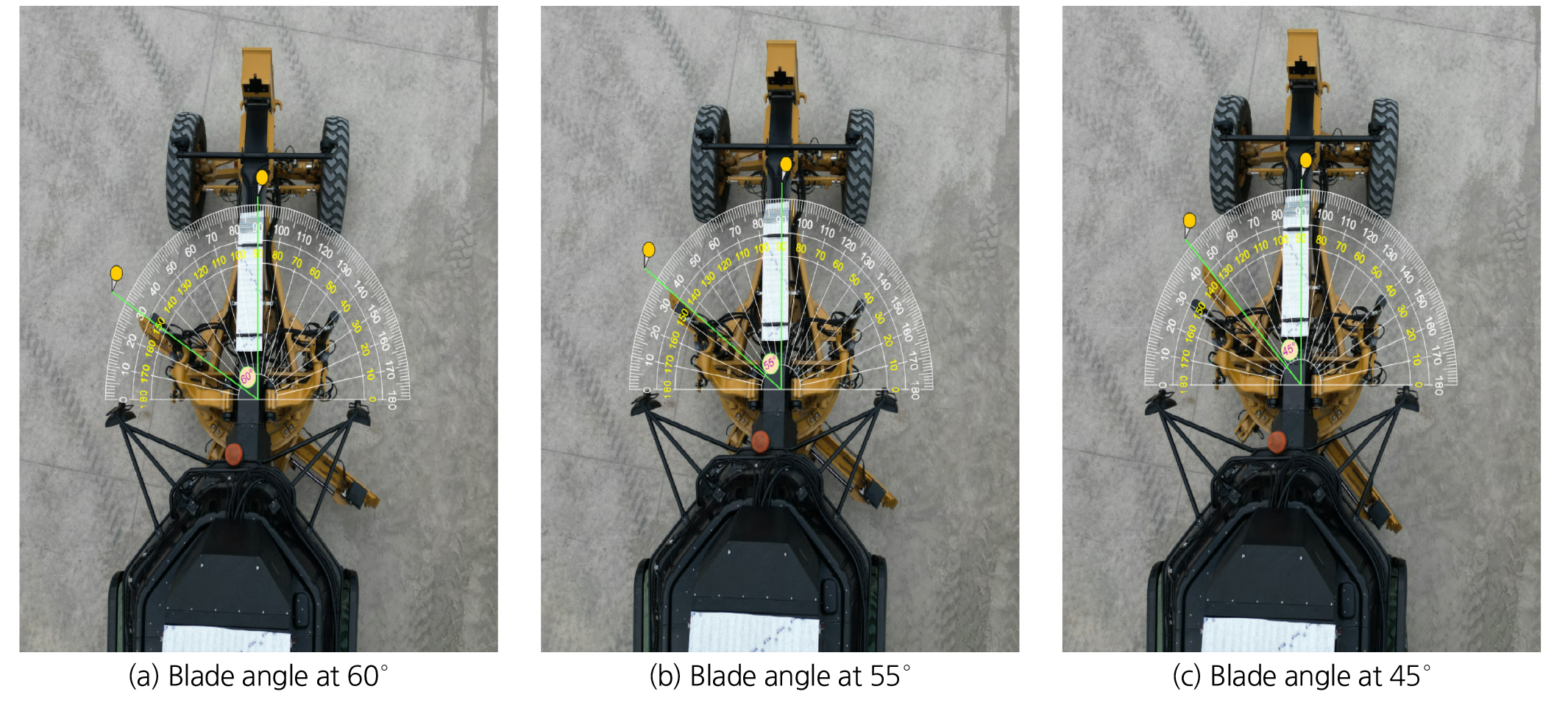

추진각도는 Fig. 9와 같이 그레이더 중심선에 블레이드가 수직인 상태를 기준으로 하며, 블레이드의 각도가 클수록 밀어내는 재료의 둔덕이 커지며 블레이드의 각도를 90°로 작업할 경우 이는 재료를 전방으로 밀어내는 작업이기 때문에 주로 마무리 작업에 해당된다. 또한 재료를 넓게 펼쳐야 하는 경우, 블레이드 재료에 따라 Table 3에 나타낸 것과 같이 45°~60°로 조정하며 재료가 펴지지 않을수록 각도를 작게 하여 작업을 진행한다.

Table 3.

Blade angle in conformity with operation type

| Operation type | Blade angle |

| Cutting of hard soil | 45° |

| Cutting of soft soil | 55° |

| Filling soil, snow removal | 60° |

| Finishing | 90° |

3.2 모터 그레이더의 주행 패턴

노면 평탄화 작업에서 모터 그레이더의 주행 패턴은 전진 작업 위주로 수행하는 전진 작업 주행 패턴(Forward pattern)과 전진 시에만 작업하고 후진 시에는 블레이드를 들고 다음 작업 위치로 회귀하는 후진 및 전진 작업 주행 패턴(Back and forward pattern) 방식이 일반적으로 사용된다.

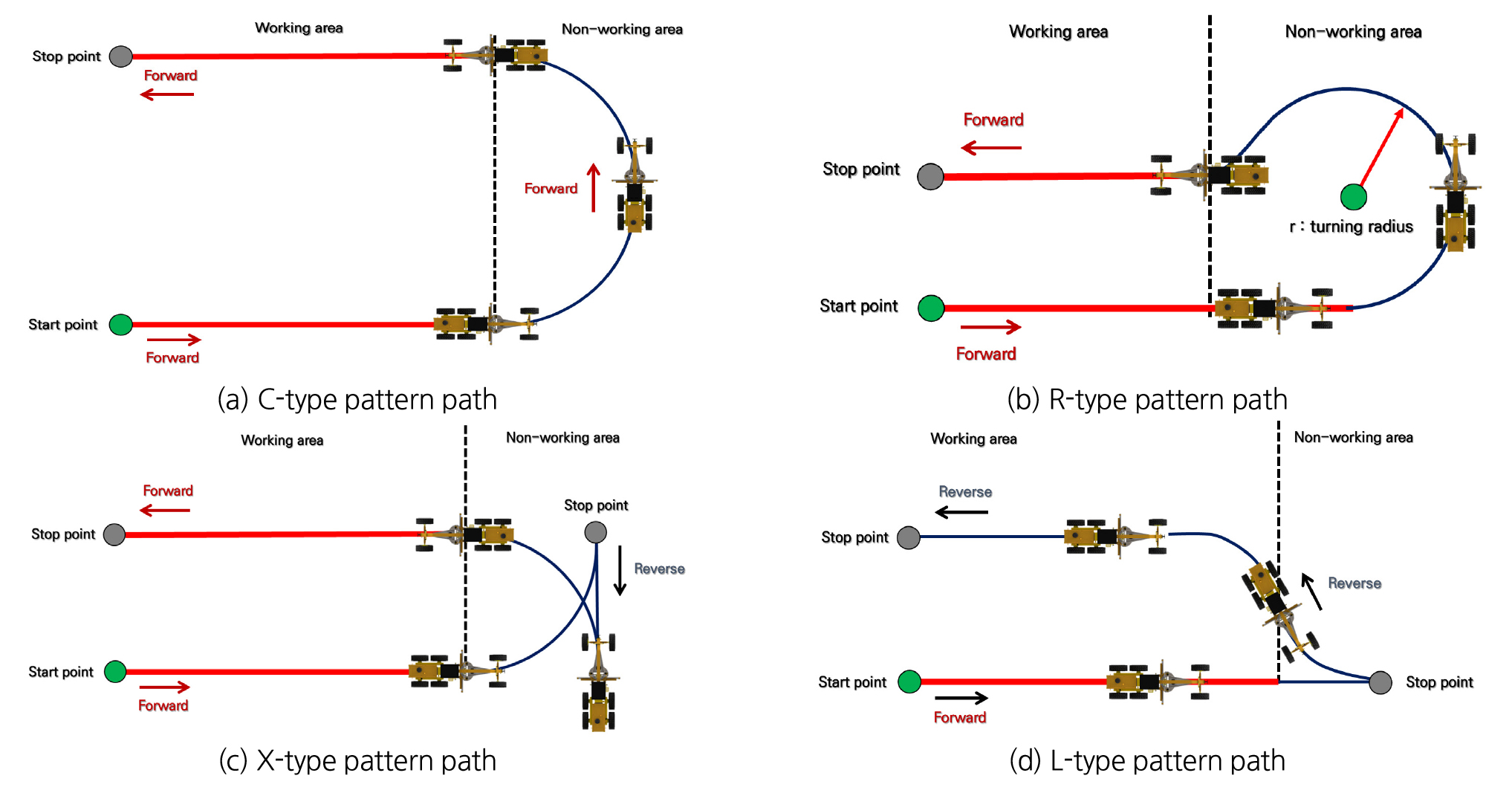

기존 연구 결과에 따르면 경로 추종 주행 패턴은 Fig. 10과 같이 선회 경로 유형에 따라서 C형 패턴, R형 패턴, X형 패턴 등이 있다(Han, 2017). C형, R형, X형 패턴은 전진 작업 주행 패턴에 적용이 가능하고, 전진 주행만을 고려하기 때문에 경로 추종 알고리즘을 단순하게 구현할 수 있다. 다만, 이러한 경로 추종 주행 패턴은 선회 반경이 작은 건설 기계나 농기계에 대하여 작은 비 작업 영역으로 구현가능한 패턴이다(Han et al., 2013).

그러나 모터 그레이더와 같이 전장이 긴 건설기계는 선회 반경이 크기 때문에 비 작업 영역(non-working area)이 충분히 확보되어야 하는 단점이 있다. 그러므로 비 작업 영역을 최소화하기 위하여 L형 패턴으로 운영이 필요하다. L형 패턴은 선회 반경을 고려하지 않고 작업할 수 있는 장점이 있지만 후진 및 전진 작업 주행 패턴에 따라 전진과 후진 운전이 순차적으로 이루어지기 때문에 다소 복잡한 알고리즘으로 구성하였다. X형 패턴은 300 m 이상의 작업 영역에 적합하며, 300 m 이하에서는 L형 패턴이 적합하다.

4. 스마트 모터 그레이더의 제어 성능 시험

4.1 블레이드 자세 구현을 위한 변위 제어 시험

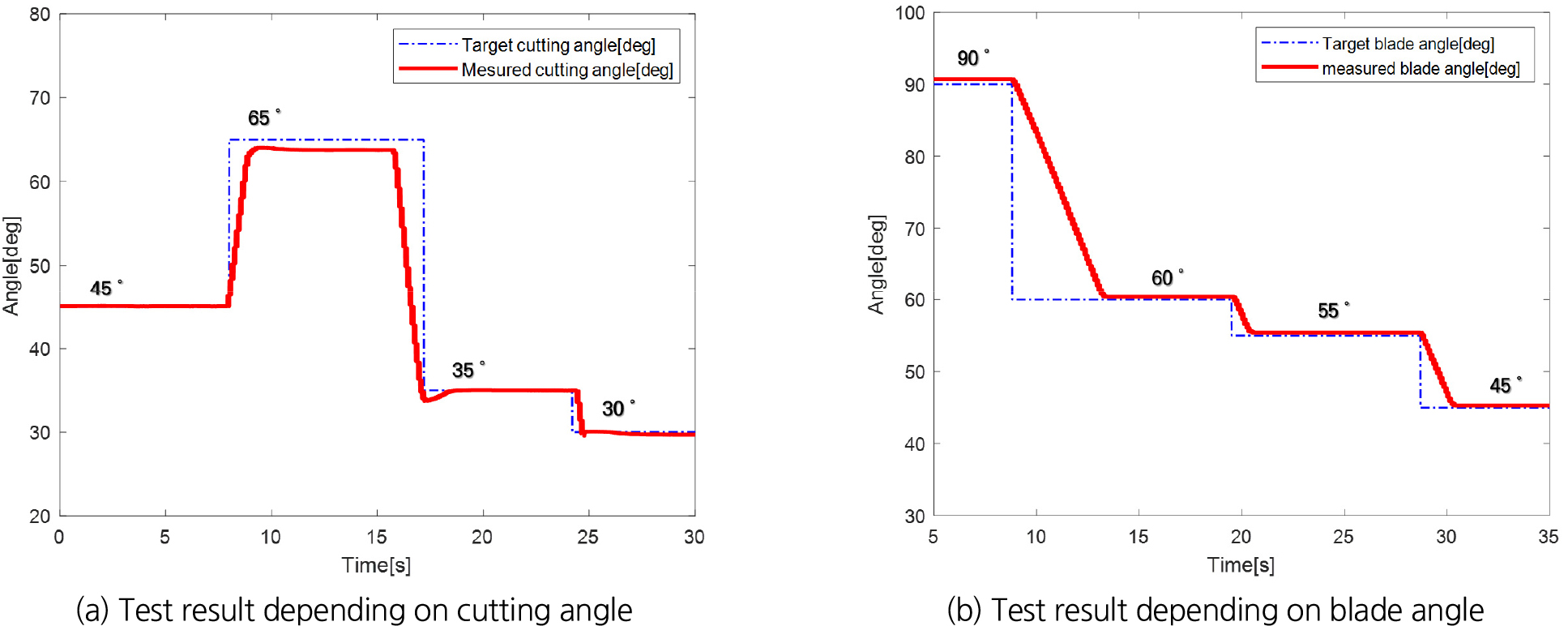

블레이드 자세 제어 기능을 구현하기 위해서 스마트 모터 그레이더의 절삭 각도 명령과 서클 드라이브의 회전 각도 명령을 인가하여 각 작업 조건에 정밀하게 제어되는지 여부를 시험을 통해 확인하였다. Table 2에서 제시된 입력 명령에 따른 절삭 각도의 제어 성능은 Fig. 11(a)와 같으며, Fig. 12는 절삭 각도 명령에 대한 블레이드 거동을 나타내었다. 블레이드의 절삭 각도는 17.4 deg/sec의 속도로 입력 값에 도달하는 것을 확인하였다. 또한 입력 명령에 따라 추진 각도가 제어되는 것을 검증하기 위하여 Table 3에 제시된 작업 조건에 따라 45°, 55°, 60°의 추진 각도 입력에 대한 시험 결과와 블레이드의 회전 동작을 Fig. 11(b)와 Fig. 13에 각각 나타내었다. 블레이드의 추진 각도는 6.86 deg/sec 의 속도로 입력 값에 도달하는 것을 확인할 수 있으며, 오버슈트가 발생하지 않도록 PID 제어기의 게인값을 조정하였다.

4.2 경로점 기반의 경로 추종 제어 시험

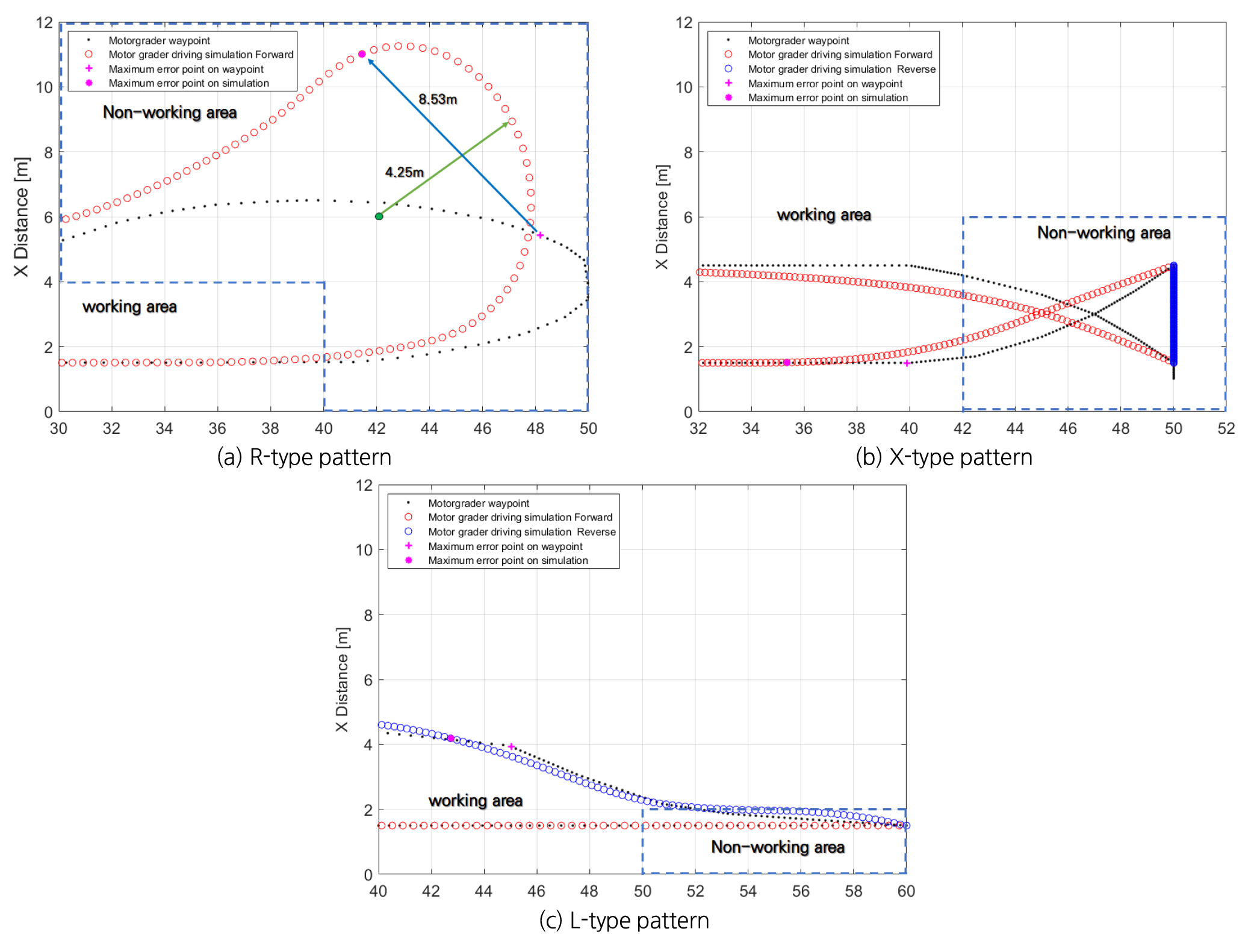

전폭에 비해서 전장이 긴 건설장비는 선회 반경과 작업에 필요한 영역이 사전에 분석되어야 하므로 모터 그레이더의 외형에 대한 특성을 반영하여 시뮬레이션을 수행하였다. 특히, 개발된 알고리즘이 작업 패턴으로 정의된 경로점을 추종하지 못하는 경우에 경로점과 알고리즘이 보완되어야 하므로 시뮬레이션을 통해 경로 추종 성능을 검증하였다. 그러므로 Fig. 10에서 제시한 경로 패턴을 적용하여 시뮬레이션을 수행하였으며, Table 4에 정리한 것과 같이 경로 기준점 및 경로점 사이의 오차와 비 작업 면적을 비교하여 성능을 판단하였다(Alshaer et al., 2013, Yoon et al., 2011). 다만, C형 패턴은 작업 순서가 작업 영역 외곽에서 내부로 점진적으로 인입 되는 경우, 작업이 진행될수록 요구되는 선회 반경이 줄어들기 때문에 그레이더 작업 방식에는 적합하지 않으므로 C형 패턴을 제외한 R형, X형, 및 L형 패턴에 대한 시뮬레이션을 수행하였다.

Table 4.

Positioning error and non-working area depending on each pattern

| No. | Pattern | Average error [mm] | Non-working area [m2] |

| 1 | R-type pattern | 2,232 mm | 200 m2 |

| 2 | X-type pattern | 371 mm | 60 m2 |

| 3 | L-type pattern | 80 mm | 20 m2 |

Fig. 14(a)는 R형 패턴으로 경로 추종 시뮬레이션을 수행한 결과로서 그레이더의 전장 길이로 인해 회전 중심점을 기준으로 선회 반경이 최소 4,250 mm가 되며, 곡선 주행 경로로 인해서 경로 추종 오차는 최대 8,530 mm가 발생되며, 평균 오차는 2,232 mm이다. 또한, 1회 왕복 작업 시, 비 작업 영역은 200 m2 이상 확보되어야 한다.

R형 패턴의 비효율적인 선회 방식을 보완한 X형 패턴의 경로를 생성하여 시뮬레이션을 수행하였으며, Fig. 14(b)는 X형 패턴으로 작업을 수행한 시뮬레이션 결과를 나타내었다. R형 패턴에 비하여 X패턴의 경우 초기 생성한 주행 경로를 따라서 R형 패턴에 비하여 비교적 적은 오차로 경로를 추종하는 것을 확인할 수 있었으며, 평균 경로 추종 오차는 371 mm 이고 비 작업 영역은 60 m2가 된다. 선회 반경을 고려하지 않은 L형 패턴은 평균 경로 추종 오차는 80 mm로 기존 패턴에 비해서 가장 작은 오차를 보였으며, 또한 비 작업 영역이 20 m2으로 가장 작은 면적이 요구된다.

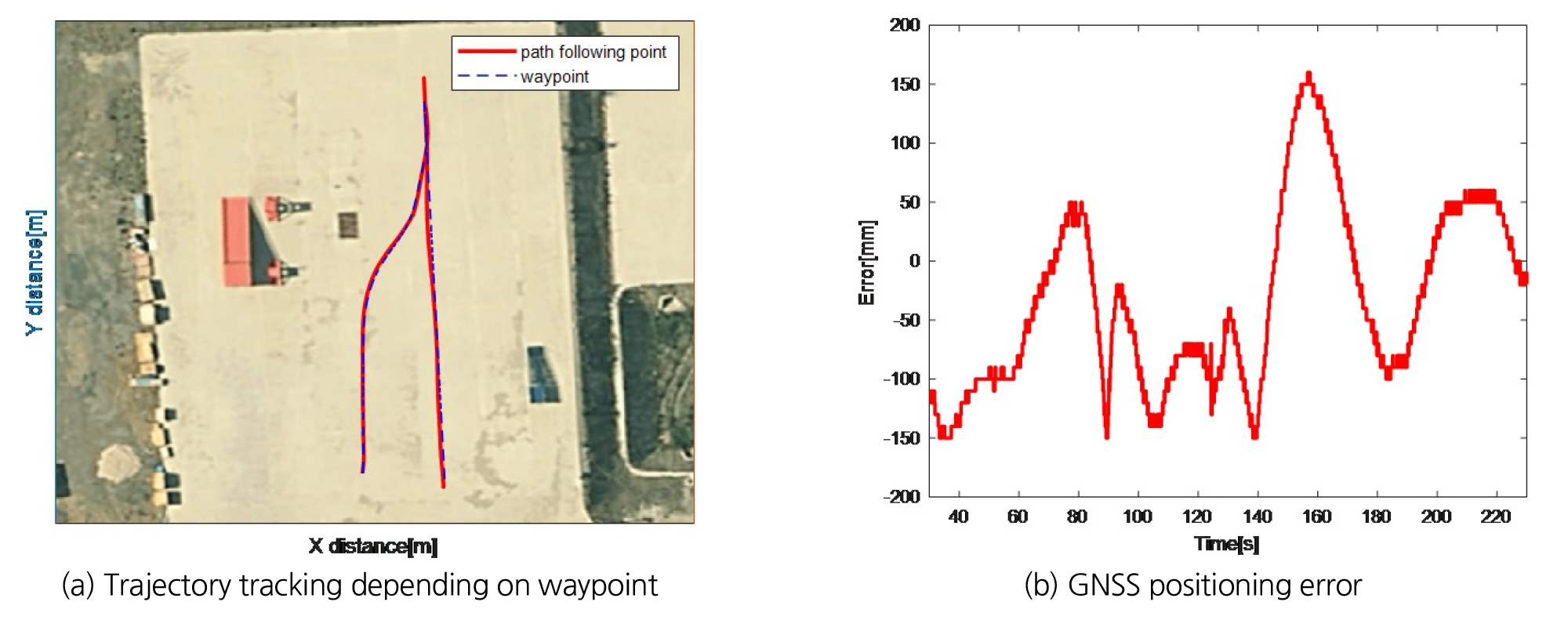

시뮬레이션 결과를 토대로 스마트 모터 그레이더의 경로 추종 성능을 판단하기 위하여 L형 패턴으로 기초 성능 시험을 수행하였다. 사용자가 사전에 계획한 L형 패턴의 경로점을 시나리오로 입력하여 모터 그레이더가 경로점을 추종하도록 작업을 지시하였으며, Fig. 15는 사용자가 입력한 경로점에 대하여 스마트 모터 그레이더가 실제 주행한 좌표를 분석한 결과를 나타내었다. 시험 결과로부터 모터 그레이더가 경로점에서 최대 160 mm의 오차 이내에서 벗어나지 않으므로 경로 추종 성능이 확보된 것으로 판단할 수 있다. 다만, 시뮬레이션의 결과에 비해 실제 경로 추종 오차가 큰 것은 GNSS 정밀도에 의한 영향으로 분석할 수 있다.

5. 결 론

기존 모터 그레이더에 최첨단 디지털 기술을 융합한 무인·자동화 기술을 구현하기 위하여 스마트 모터 그레이더를 개발하는 연구를 수행하였다. 특히, 스마트 모터 그레이더를 구성하는 하드웨어 및 소프트웨어 기술을 개발하여 블레이드 제어 및 경로를 추종하는 연구가 수행되었다. 또한, 기존의 작업 방식을 분석하여 블레이드 제어 성능과 작업 시나리오에 따른 경로점 기반의 경로 추종 성능을 시험을 통해서 검증하였다. 더불어 블레이드의 절삭 각도와 추진 각도에 따라 정밀하게 제어되는 것을 확인하였으며, L패턴의 성능 시험을 통해서 경로 추종 성능이 우수한 것을 알 수 있었다.

향후, 성능 시험을 통해서 취득한 데이터를 기반으로 작업 부하 및 조건에 따라 블레이드 제어가 가능하도록 자율 작업 제어 알고리즘을 개발하고자 한다. 또한, 블레이드 제어 알고리즘과 경로 추종 알고리즘을 통합하여 실제 시공 현장에서 적용이 가능하도록 보완할 예정이며, 이를 통해 노면 평탄화 작업 등에 개발된 스마트 모터 그레이더가 활용될 수 있을 것으로 기대된다.