1. 서 론

도시 집중화 가속에 따른 교통량 증가와 교통 체증 문제를 해결하기 위하여 수도권에 지하 인프라 개발사업이 활성화되고 있다. 특히 기존 도심구간 및 지하철 하부를 통과하는 대심도 터널이 계획되어 시공되고 있다(Kim, 2020). 도심지 터널시공에 있어 발파공법으로 진행할 경우 안전과 환경에 대한 거주민의 민원이 크게 발생하고 있다. 이러한 문제를 해결하기 위하여 TBM과 로드헤더와 같은 기계식 굴착공법에 대한 검토가 되어 이제 본격적으로 시공이 진행되고 있다(Park et al., 2013). 기계식 굴착공법은 기존 발파공법과 대비하여 소음, 진동에 대한 우려가 없기 때문에 민원 문제가 해소된다는 장점을 가지고 있다(Chang, 2015).

해외에서는 로드헤더 굴착공법을 이용한 도심지 터널 시공이 점차 확대되고 있으며, 특히 호주의 경우 시드니 메트로, 멜버른 메트로와 같은 도시철도와 Westconnex 및 Northconnex 지하도로 프로젝트에 로드헤더 기계 굴착을 적용하고 있다(Tunneltalk, 2018). 캐나다도 오타와 LRT와 몬트리올 메트로 프로젝트에 로드헤더를 투입하였다(Middlebrook, 2017). 이처럼 로드헤더를 이용한 굴착 공법은 다양한 터널 형상 및 굴착 단면에 대응할 수 있어 국내 도심지 터널 및 지하 공간개발에서 로드헤더의 적용이 당분간 증가할 것으로 전망된다(Kim et al., 2021).

하지만 발파 분야에 대비하여 기계식 시공 관련 정보가 부족하고 전문인력이 충분히 확보되지 않은 실정으로 해외장비의 한국 암반에 대한 굴착성능과 경제성 또한 충분히 검증되지 않은 상황이다. 더군다나 수도권 암반은 경암이 많고, 석영 등을 많이 함유한 화강암과 편마암이 주로 이루고 있다. 이 때문에 국내 시공사에게 기계굴착 공법이 큰 위험부담으로 작용하고 있는 것도 사실이다. 국내에 고성능 장비를 적극적으로 도입하여 기계굴착 공법의 적용을 확대하기 위해서는 정확한 정보의 공유와 기술적인 토의가 필요한 시점이다. 본 보고는 이를 위하여 해외 제조사에서 제공하는 실제 운영상황을 분석하여 기존 문헌(Kim et al., 2021)을 업데이트하고, 실사용자에게 필요한 세부 공정 정보를 제공하고자 한다. 또한 국내 암반특성에 맞게 로드헤더를 이용한 터널면 굴착 운영 방법을 적용하는 사례를 소개하고자 한다. 이를 통하여 드럼타입 로드헤더의 한국 경암굴착에 관련된 실제 운영 정보를 공유하고자 한다.

2. 로드헤더 타입별 절삭 반력 분석

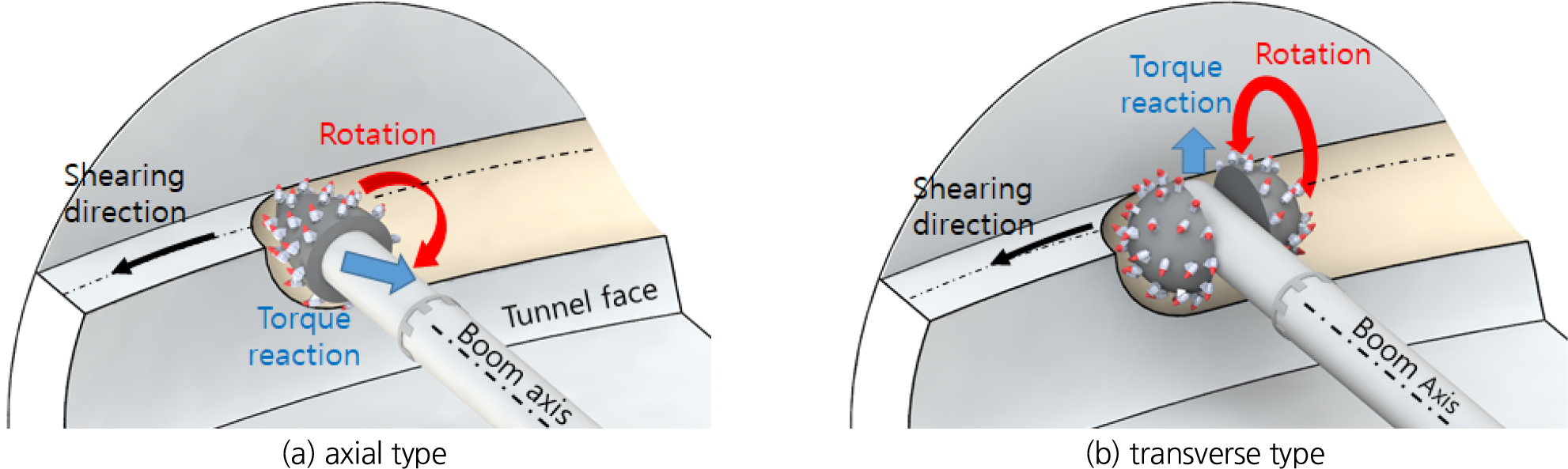

로드헤더는 커팅헤드의 회전과 압입에 따라 암석을 굴착하는 암반굴착 장비로서 커팅헤드의 형상에 따라 회전축과 붐의 축이 일치하는 콘타입 혹은 축방향 타입(axial type), 회전축과 붐의 축이 직교하는 드럼타입 혹은 횡방향 타입(transverse type)으로 분류된다(Fig. 1). 콘타입 로드헤더는 커팅헤드가 뾰족한 형태이기 때문에 암반면에 커팅헤드를 밀어 넣는 썸핑 작업이 비교적 빠르게 진행된다. 하지만 축과 붐의 회전축이 같아서 커팅헤드에 반력이 측면 경사방향으로 지속적으로 발생하여 붐이 좌우로 흔들리는 롤링현상이 발생한다.

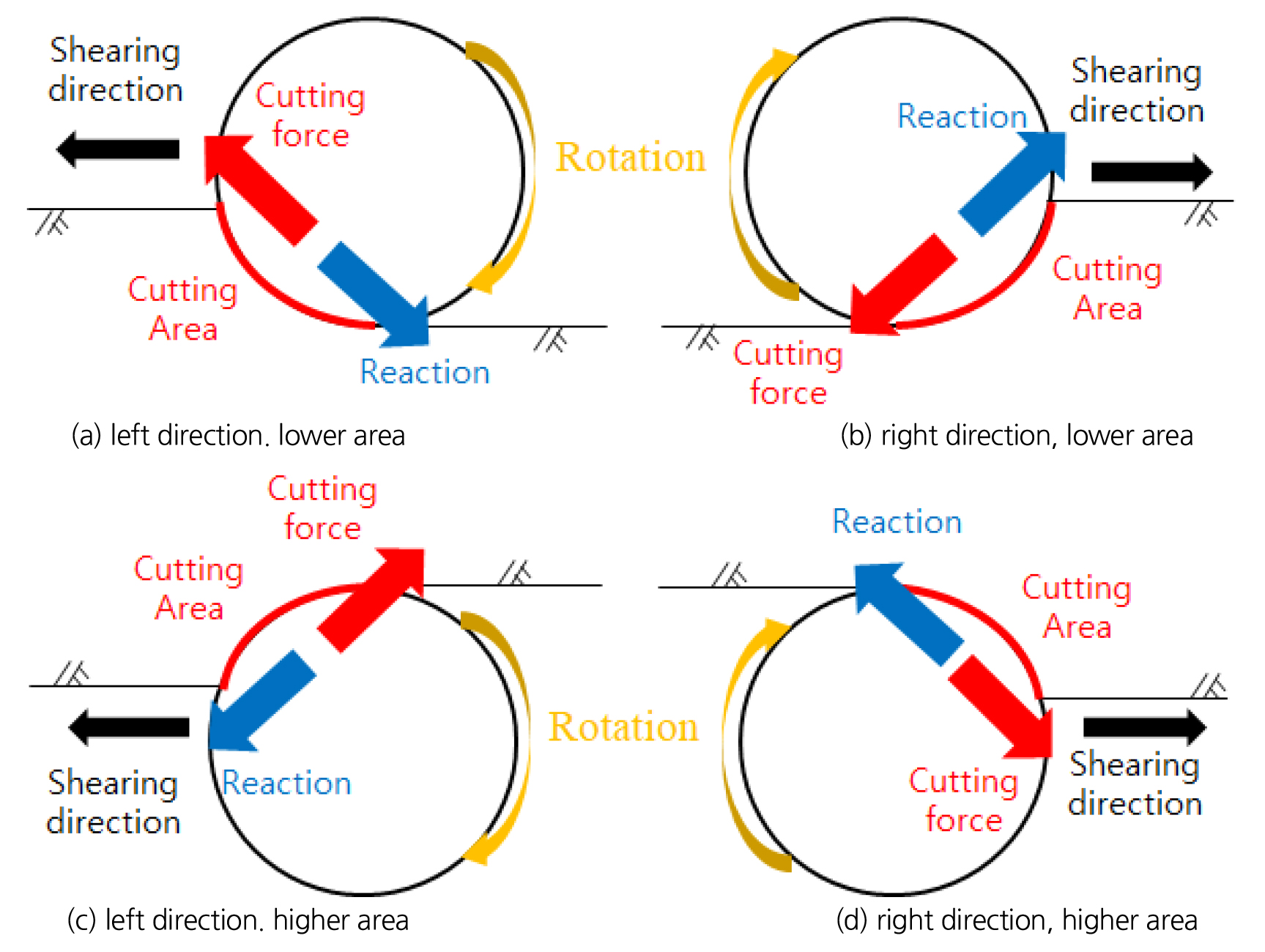

커팅헤드의 절삭영역과 쉬어링 방향에 따라 4개 절삭 시나리오가 있다. 이를 절삭력과 반력의 방향을 표시하면 Fig. 2와 같다. 좌측방향으로 쉬어링 작업이 진행될 때 절삭력이 좌상향, 반력이 우하향으로 서로 반대방향으로 발생한다(Fig. 2(a)). 만약 쉬어링 방향이 우측 방향이라면 반력은 우상향으로 발생하게 된다(Fig. 2(b)). Fig. 2는 쉬어링의 절삭영역이 하단일 때의 도해이며, 절삭영역이 상단에 위치할 때는 반력이 각각 반대방향이 된다. 이처럼 콘타입 로드헤더 운영 시 절삭영역과 쉬어링 진행방향에 따라 반력의 방향이 계속 바뀌므로, 리바운드의 방향도 계속 변화한다. 그래서 운전자는 붐의 리바운드를 억제하기 위해 커팅헤드를 좌상향 혹은 우상향시키는 등 정밀 제어하며 집중해서 붐을 작동시켜야 한다. 그래서 콘타입 장비의 작업의 난이도가 더 높고, 작업자의 숙련도가 상대적으로 훨씬 더 중요하다.

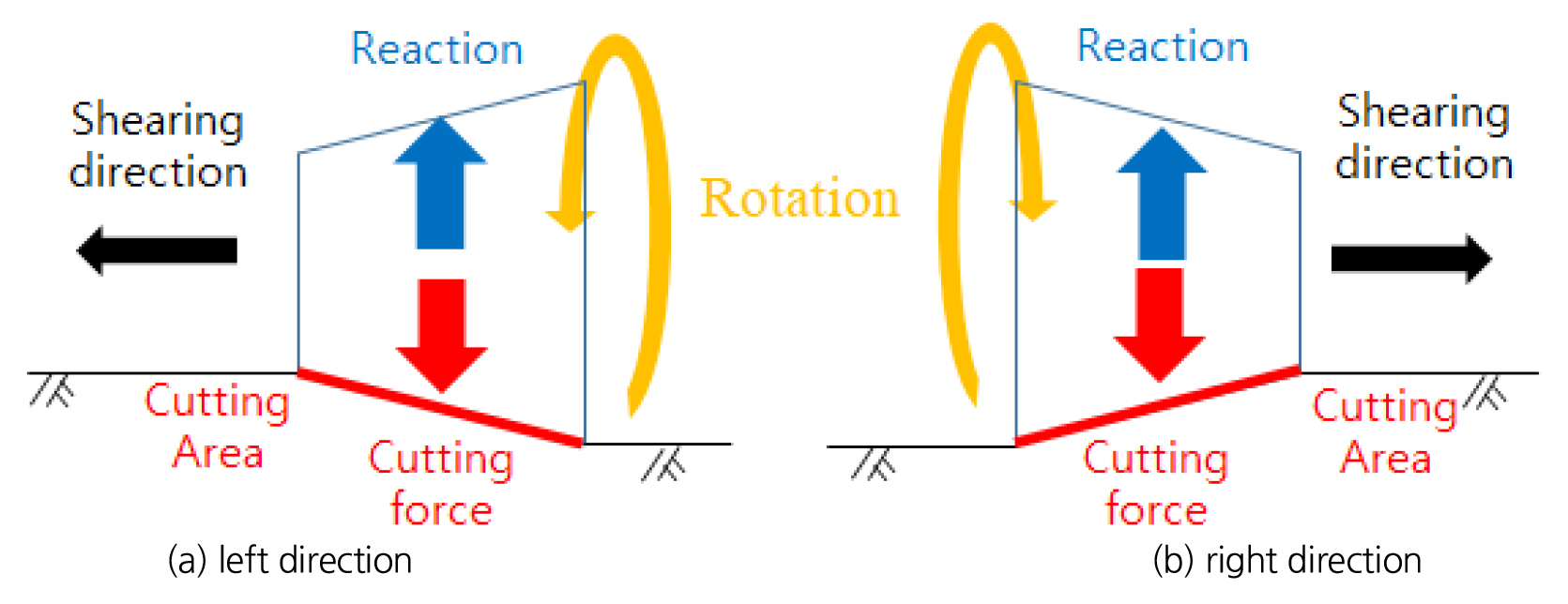

반면, 드럼타입 로드헤더는 커팅헤드가 항상 전면방향으로, 즉 픽커터의 절삭방향이 항상 지면방향으로 회전한다. 따라서 쉬어링 방향과 관계없이 절삭력이 항상 아래 방향으로 향하고 반력이 윗 방향으로 발생하게 된다(Fig. 3). 이 부분은 절삭영역이 상단에 위치하더라도 거의 비슷한 방향으로 반력이 작용하게 된다. 이처럼 드럼타입 커팅헤드는 대부분의 경우, 반력이 장비의 무게중심 방향으로 작용하기 때문에 로드헤더의 자중과 붐의 수직 유압력을 이용하여 상대적으로 균일하게 반력을 상쇄할 수 있다. 따라서 굴착작업 시 장비가 굉장히 안정적이고, 충분히 높은 토크를 공급할 수 있으므로 경암 작업에 유리하다. 그래서 터널 굴착용으로 드럼타입이 많이 사용된다(Kim et al., 2021).

3. 드럼타입 로드헤더 굴착방법

3.1 드럼타입 로드헤더의 공정

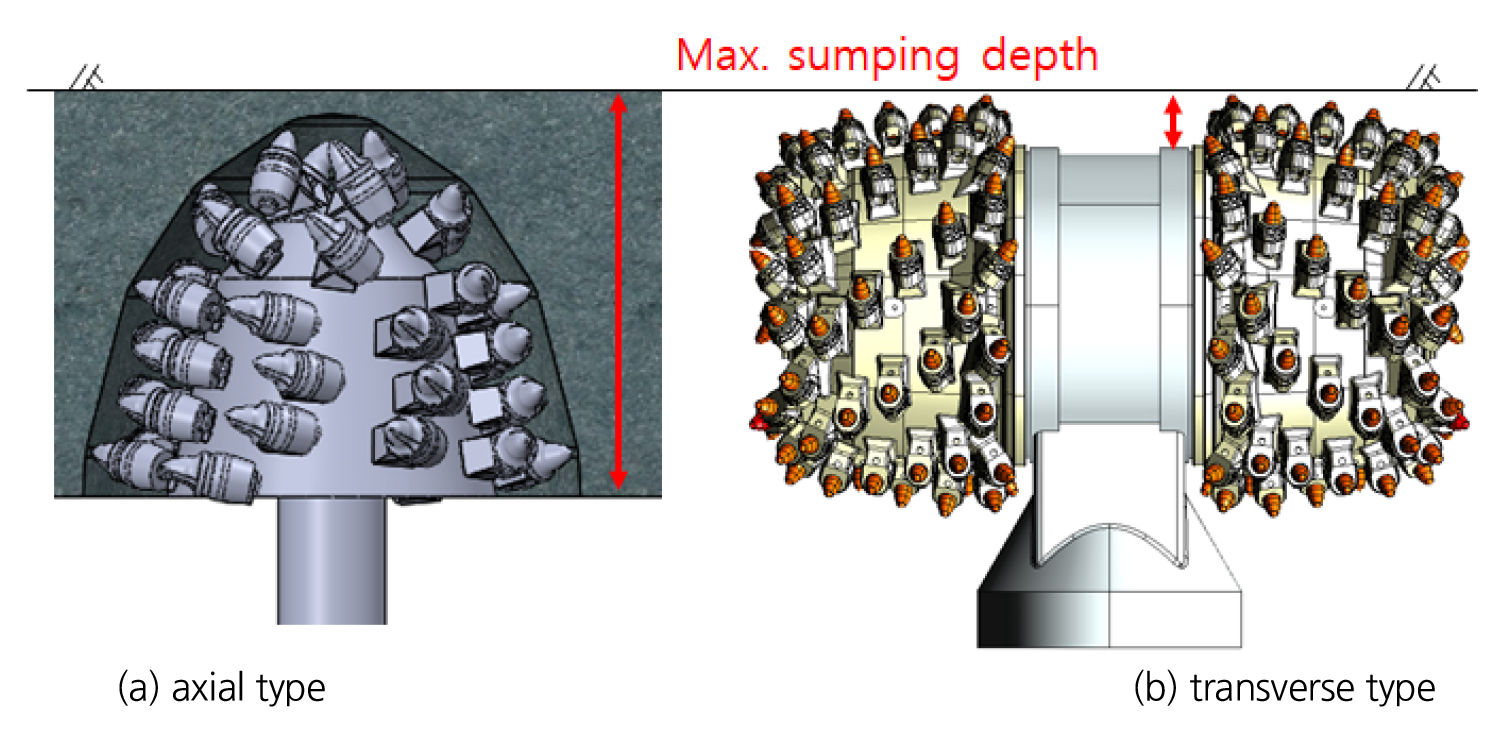

로드헤더 작동 방법은 크게 썸핑(sumping) 작업과 쉬어링(shearing) 작업의 2가지 공정으로 나뉜다. 썸핑은 암반면에 커팅헤드를 밀어 넣는 헤드 압입 공정을 의미한다. 드럼 타입의 경우 커팅헤드의 반경에 도달할 때까지 압입하고, 콘타입의 경우 커팅헤드 길이의 90~100%를 압입한다. 이후 쉬어링 작업을 통해 붐을 좌우, 상하로 회전하며 암반면을 설정된 썸핑 깊이만큼 절삭하여 막장 전체를 굴착한다. 기존 문헌(Kim et al., 2021)에서는 콘타입과 드럼타입의 썸핑공정을 한꺼번에 설명하고, 드럼타입은 좌우변동폭을 더 크게 줘서 썸핑 공간을 확보한다고 부연한 바 있다(Fig. 4). 콘타입은 연암 굴착 시 실제 이런 방식으로 썸핑이 진행되지만, 드럼타입은 실제 작업방법과 기존의 설명의 차이가 있었다. 따라서 본 보고는 실제 시공사의 운영 방법을 토대로 드럼타입의 세부 공정을 보완하고자 한다.

3.2 썸핑 공정

제조사는 선행 문헌(Kim et al., 2021)에서 설명했던 썸핑과 1차 쉬어링을 포함한 작업을 경암 굴착 조건의 썸핑 공정으로 권장하였다. 그래서 이 부분은 본 기술보고에서도 보완하여 설명하고자 한다. 콘타입 커팅헤드는 썸핑깊이를 커팅헤드 길이만큼 설정할 수 있다(Fig. 5(a)). 반면, 드럼타입 커팅헤드는 커팅헤드 중간의 회전기어가 위치한 부분은 픽이 설치될 수 없다. 그래서 썸핑작업을 수평방향으로 지속하면 이 부분이 암반에 닿게 되므로 커팅헤드의 반경 깊이까지 연속적인 썸핑 작업은 불가능하다(Fig. 5(b)). Sandvik사의 드럼타입 커팅헤드의 경우 1회 최대 썸핑깊이는 약 180 mm이다(Fig. 5(b)). 또한 어느 정도 썸핑 홀을 형성하였다고 하더라도, 커팅헤드를 전체 압입한 상태에서 경암을 쉬어링을 하게 되면 굴진과 동시에 급격히 높은 토크가 인가되므로, 작업이 중단되거나 혹은 커팅 모터에 과부하가 발생할 수 있다.

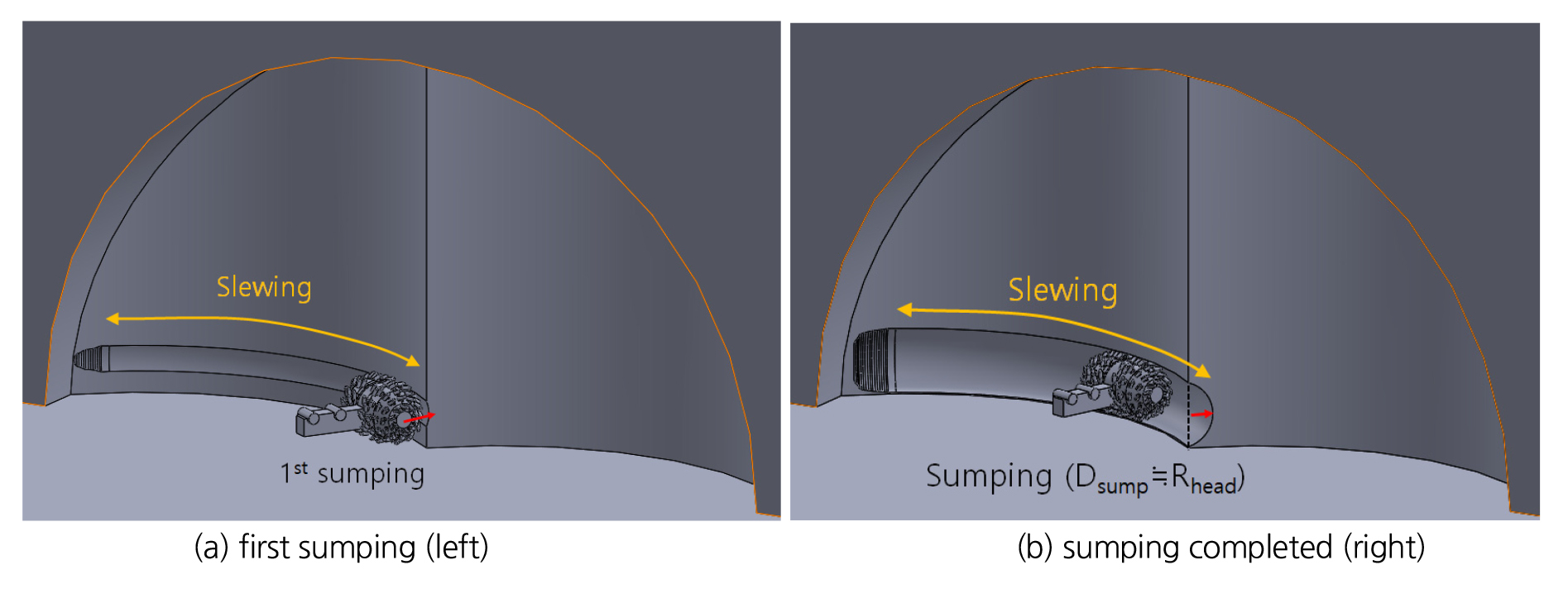

그래서 터널면에 커팅헤드를 압입하는 썸핑동작(Fig. 4(a))과 함께 커팅헤드를 좌우 방향으로 회전하는 슬루잉 작업을 동시에 진행한다. 여기서 슬루잉은 붐의 회전 작동을 의미하고, 썸핑과 쉬어링은 로드헤더의 작업공정을 의미하는 용어이다. 이 때, 실제 환경에서는 좌우회전을 확대하면서 터널 수평방향으로 썸핑 영역을 확대한다. 우선 1회 썸핑과 1회 슬루잉으로 썸핑작업이 시작되고(Fig. 6(a)), 이 작업을 10~20회 정도 반복 실시하여 터널면 하단에 썸핑 궤적을 형성하게 된다(Fig. 6(b)). 드럼타입 로드헤더의 경암 썸핑공정을 썸핑과 슬루잉을 포함한 공정으로 수정하여 Fig. 6과 같이 설명하였다. 콘타입 로드헤더도 경암굴착 시 장비가 보유한 토크 토출량이 부족하면 이와 비슷하게 썸핑 깊이를 감소시키는 방식으로 진행될 것으로 예상된다. 콘타입 로드헤더의 세부 공정은 향후 자세히 분석할 예정이다.

3.3 쉬어링 공정

3.3.1 텔레스코픽 실린더 사용 여부

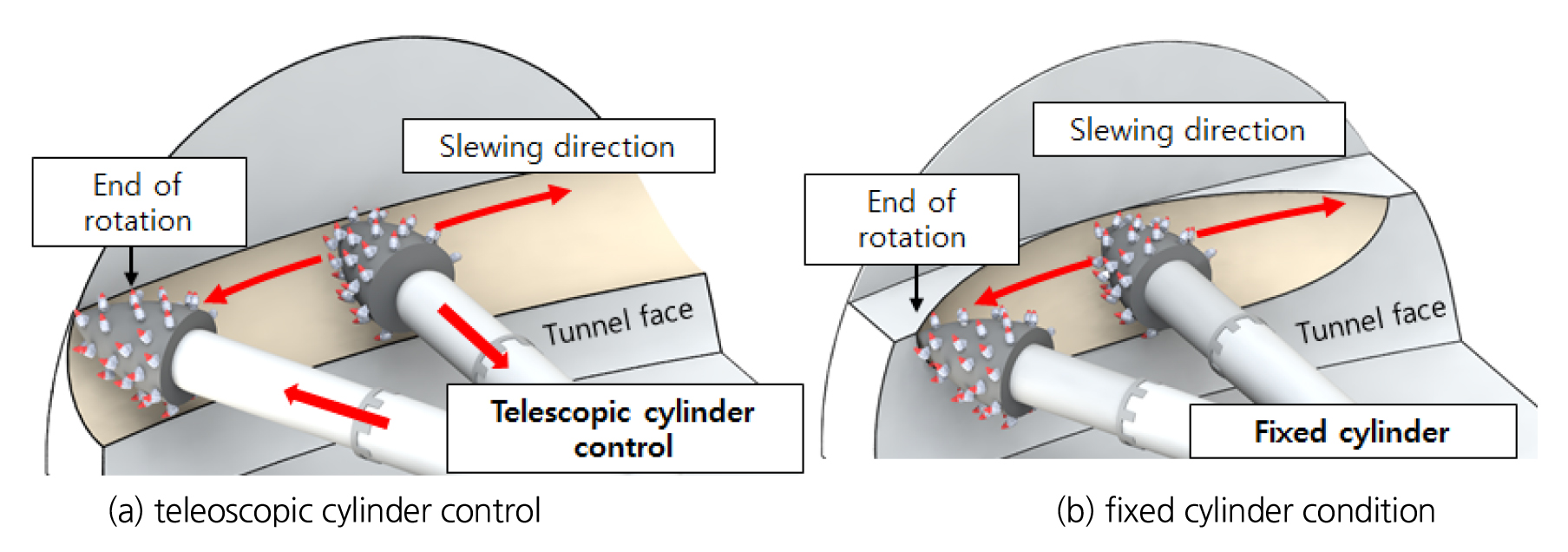

일반적으로 로드헤더는 1차 썸핑 공정에서 압입 실린더만 전진하여 작업을 수행한 후 텔레스코픽 실린더(telescopic cylinder)를 붐의 수평변위를 제어하며 쉬어링 작업을 실시한다. 즉, 측면으로 갈수록 실린더의 길이가 연장되기 때문에 터널면을 수직으로 유지하면서 작업할 수 있다(Fig. 7(a)). 제조사는 국내 경암 환경에서 커팅헤드에 인가되는 측력에 의한 실린더의 휨 변형을 우려하여 텔레스코픽 실린더를 최대한 인입한 상태에서 쉬어링 공정을 진행하는 방법을 권장하였다. 따라서 경암 터널굴진시 Fig. 7(b)와 같이 터널 막장면은 곡면이 형성된다.

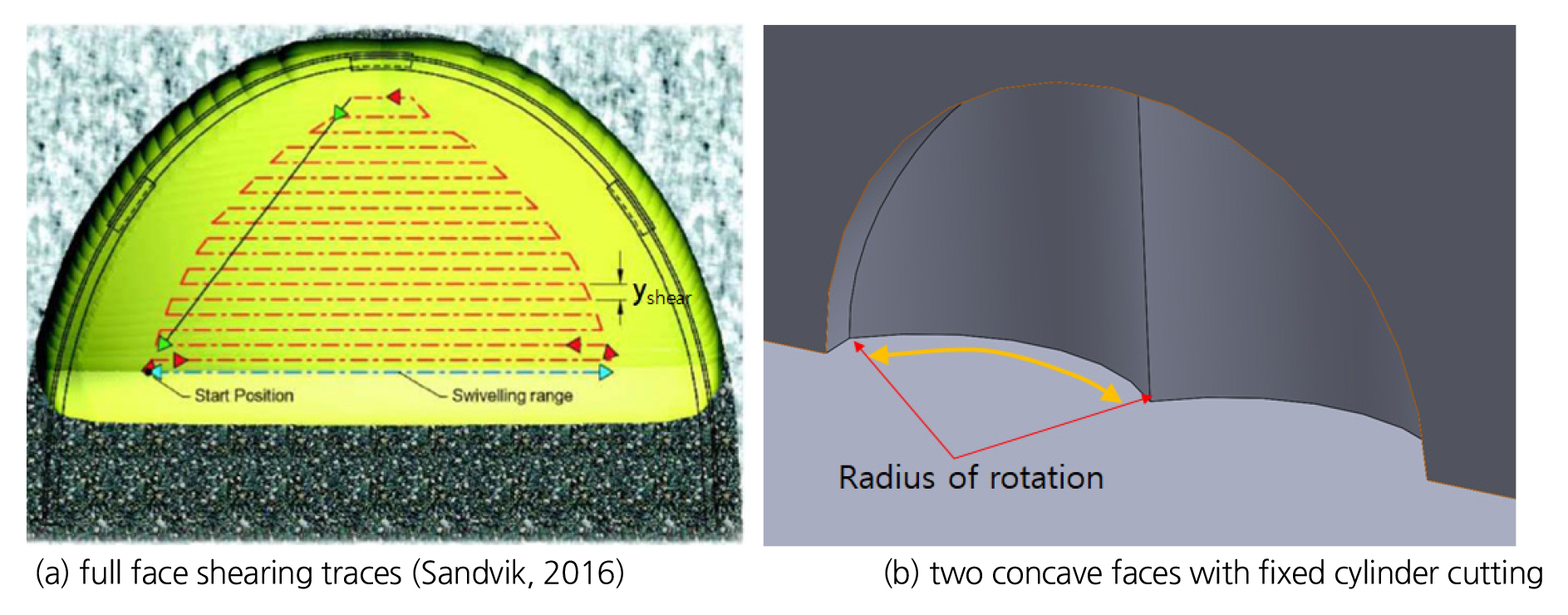

원래 매뉴얼 상에는 전체 단면에 대한 썸핑, 쉬어링 공정만 설명되어 있고, 오목한 면에 대한 터널면 굴착 및 관리방법은 자세히 기술되어 있지 않다(Fig. 8(a)).이 곡면의 곡률반경은 붐의 회전반경인 약 5.7 m에 불과하므로, 전체 단면을 굴착하기 위해서 굴착면을 좌우 2분할로 나눠서 굴착하는 방법을 선택하게 되었다. 그러면 붐의 최소 길이만큼의 반경을 가지는 2개의 오목한 굴착면이 생성된다(Fig. 8(b)).

한편, 텔레스코픽 실린더를 미사용하면 곡면으로 굴착면을 형성하면서 지보간격 대비 무지보 거리가 늘어나는 상황이 발생하게 된다. 경암의 경우 무지보 거리 증가에도 막장 안정성 확보가 가능할 수 있으나, 설계 상 터널 안정성 검토가 필요하다. 반면 연암 이하의 불량한 지반조건에서 무지보 거리 증가 시 막장의 안정성 확보가 어렵다. 따라서 텔레스코픽 실린더를 사용하여 최대한 평면으로 굴착을 해서 무지보 거리 증가를 방지하여야 한다. 이러한 배경에서 텔레스코픽 실린더 사용 여부는 막장면 안정성과 관련된 검토사항이며, 설계단계에서 암반등급에 따라 로드헤더 굴착특성을 반영하여 굴착단면을 결정해야 한다.

3.3.2 쉬어링 공정 세부 설명

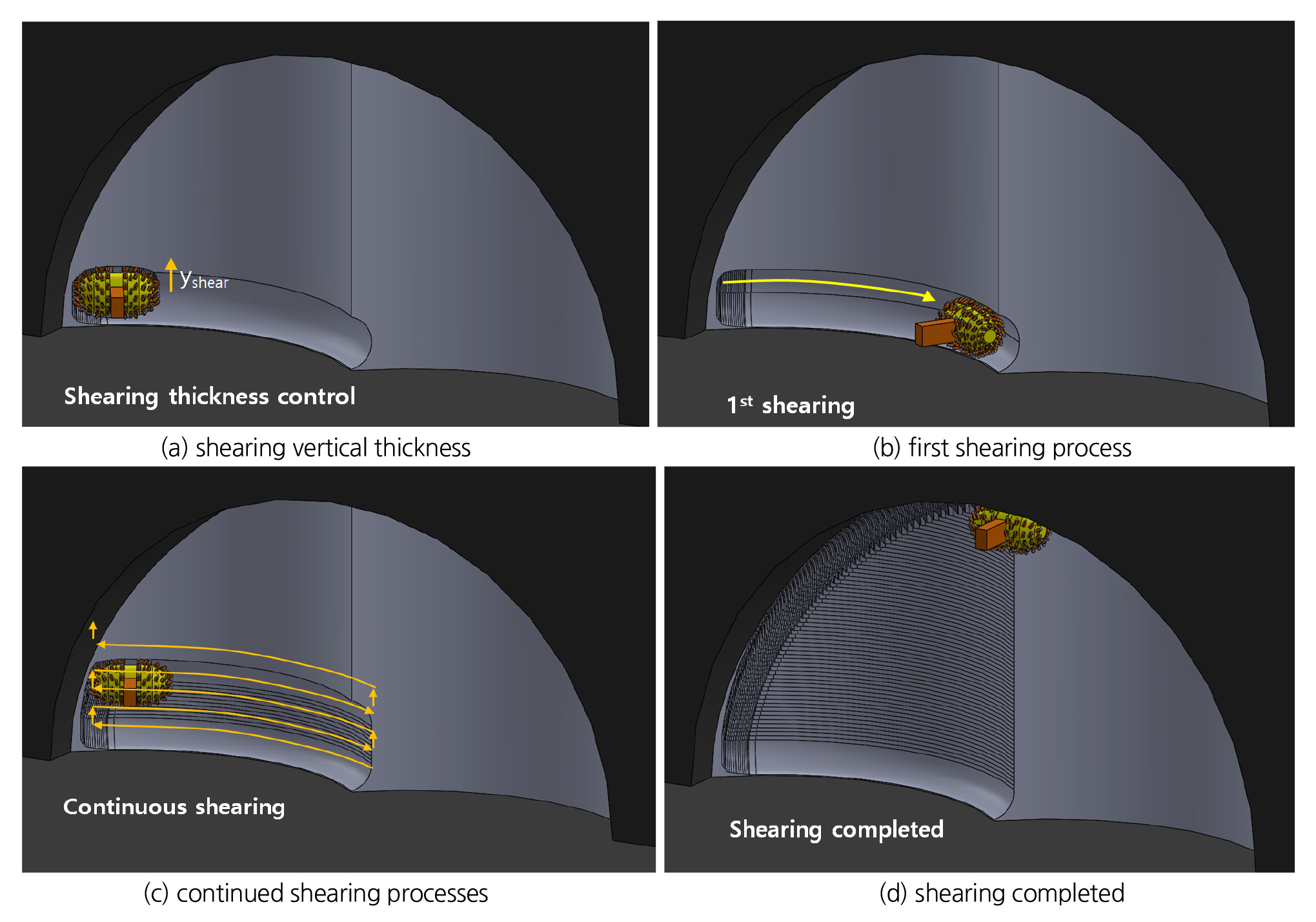

쉬어링 공정은 썸핑 공정이 끝난 직후 시작된다. 우선 하단에 썸핑 홈이 생성되면, 이를 쉬어링 수직 단차(shearing thickness, yshear)만큼 상단으로 커팅헤드를 상승시킨다(Fig. 9(a)). 수직 단차는 암석의 강도와 암질지수를 바탕으로 결정되는데, 통상적으로 50~150 mm 사이의 값을 가진다. 당초 설정한 단차에 도달하면 첫 번째 쉬어링 작업이 붐의 슬루잉 동작과 함께 시작된다(Fig. 9(b)). 1차 쉬어링 공정이 완료되면 다시 수직단차를 조정하여 쉬어링 공정이 상단면을 향해 연속적으로 진행된다(Fig. 9(c)). 이 작업을 상단면까지 연결 작업하여 좌측 단면의 굴착을 완료한다(Fig. 9(d)).

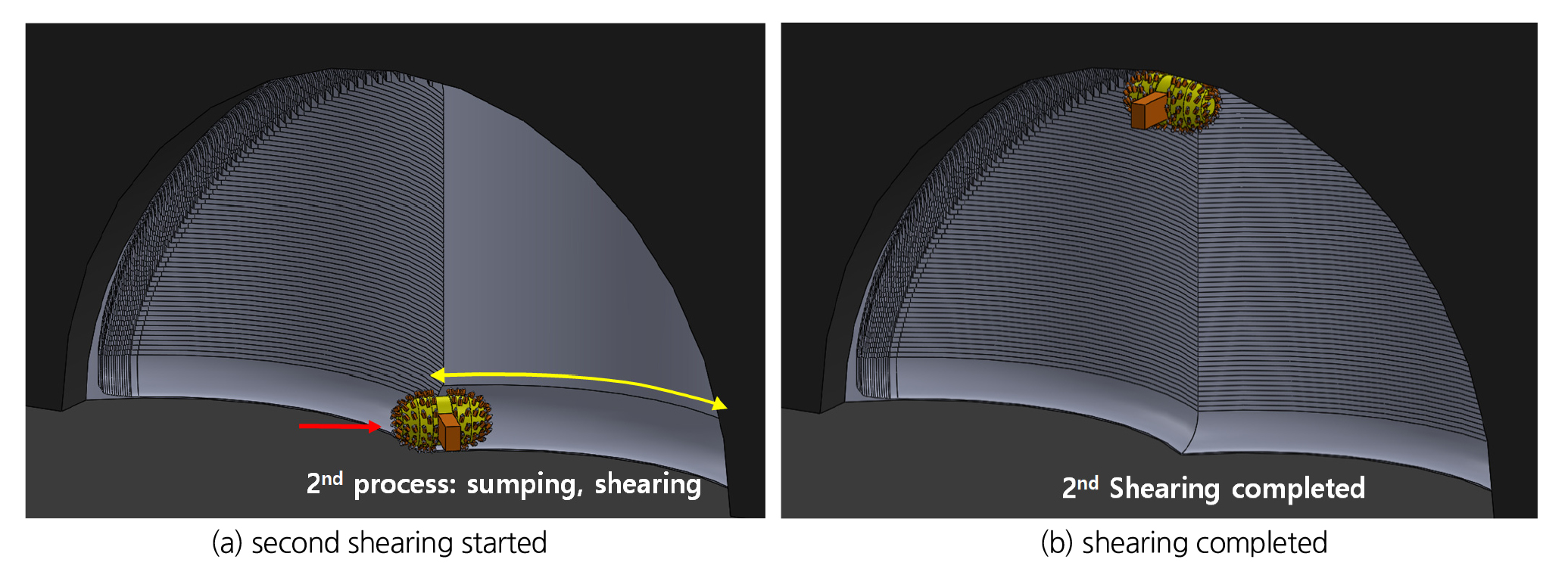

좌측의 1차 공정이 완료되면 우측으로 장비를 이송한다. 이후 썸핑 공정과 쉬어링 공정이 이전과 마찬가지로 시작된다(Fig. 10(a)). 쉬어링 공정이 상단까지 완료되면 터널면 굴착 단계 하나가 완료된다. 이 때 단계별 굴착거리는 최대썸핑깊이(650 mm)에 따라 결정되며, 이 과정을 몇 번 진행하느냐에 따라 1일 굴진장이 결정된다. 예를 들어, 썸핑 깊이를 500 mm로 진행할 경우, 쉬어링 버력처리 등 일련의 과정이 1일간 3번 진행되면 실굴진율은 약 1.5 m/day가 된다.

4. 고찰 및 결론

본 논문은 국내 터널 굴착을 위한 드럼타입 로드헤더의 운영방법을 소개하려는 목적으로 작성되었다. 우선 콘타입과 드럼타입 로드헤더의 작동방식을 분석하고, 경암을 굴착하는 경우 텔레스코픽 실린더의 사용 여부에 따른 장비 운영방법을 조사하였다. 해당 과정을 통해 얻어진 결론을 요약하면 아래와 같다.

1) 콘타입과 드럼타입 커팅헤드의 회전방향에 따른 절삭력과 반력을 정성적으로 분석하였다. 그 결과, 콘타입 로드헤더는 대상 암반의 절삭위치와 쉬어링 방향에 따라 모두 반력의 작용 방향이 다른 것으로 분석되었다. 반면, 드럼타입 로드헤더는 다양한 조건에서 비교적 균일하게 반력의 방향이 작용하여 상대적으로 붐의 제어가 용이할 것으로 판단된다.

2) 드럼타입 로드헤더의 경우 경암 굴착 시 토크의 한계로 인해 썸핑공정과 1차 쉬어링(슬루잉) 공정이 동시에 진행되는 것으로 조사되어 이 과정을 도해를 통해 상세히 설명하였다. 또한 경암 굴착시 텔레스코픽 실린더의 변형을 방지하지 위해 실린더 스트레치 기능을 사용하지 않고 실린더의 인입한 상태에서 쉬어링 공정이 진행되는 것으로 조사되었다.

3) 텔레스코픽 실린더의 자동제어 스트레치 기능을 사용하여 로드헤더를 굴착하면, 비교적 터널의 굴착면을 평탄하게 유지할 수 있다. 반면, 실린더의 제어기능을 사용하지 않는 경우, 붐의 고정된 길이만큼의 오목한 굴착면이 형성된다. 실린더를 고정시키는 경우, 붐의 회전반경이 터널직경에 비해 작기 때문에 1회의 공정으로 전단면 굴착이 불가능하다. 따라서 좌우로 장비가 이동하며 2개의 오목한 굴착면을 형성해서 터널이 굴진되는 상황을 도해적으로 설명하였다.