1. 서 론

치밀 저류층의 투과도 증진을 위해 개발된 수압파쇄(hydraulic fracturing) 기술은 셰일가스와 같은 비전통자원과 심부지열 개발에 필수적인 기술 중 하나이다(Veatch and Moschovidis, 1986). 수압파쇄 기술은 다량의 유체와 균열지지제(proppant) 및 화학첨가제를 고압으로 시추공에 주입함으로써 저류층에 인공적으로 균열을 발생시키는 방법으로 치밀한 사암 또는 셰일 저류층의 석유/가스의 유동성을 확보하여 생산성을 향상시키는 기술이다(Coulter, 1976). 자원개발이 활발한 북미지역에서는 방향성 시추와 수압파쇄 기술을 이용하여 셰일가스, 치밀가스, 석탄층 메탄가스, 심부지열 등 다양한 분야에 적용하고 있다. 특히 성공적인 수압파쇄 기술 적용을 위해서는 엄청난 양의 물과 모래가 사용되어지며 저류층별 암석역학적 특성을 이용한 현장 기술 적용이 필수적이다(Choi et al., 2020).

하지만 저류층파쇄 효율을 증대시키기 위해 첨가된 화학적 첨가제와 다량의 물 사용으로 인해 물 부족 문제와 지하수 오염과 같은 환경문제를 야기하는 단점이 있다(Ha and Yun, 2019). 또한 물을 이용한 파쇄의 경우 파쇄형태가 단순하고 파쇄효율이 좋지 않아 새로운 파쇄기법에 대한 요구가 있어왔다. 이러한 수압파쇄 기술의 단점을 보완하고자 물을 이용하지 않는 파쇄(waterless fracturing)에 관한 연구가 진행되었다(Wang et al., 2016, Fu and Liu, 2019, Zhang et al., 2019). 특히 비전통자원 개발에 CO2와 같은 가스 주입은 저류층 파쇄 시 파쇄효율 향상과 동시에 CO2와 CH4 치환을 통해 이산화탄소 지중저장 효과도 얻을 수 있어 다양한 파쇄유체를 이용한 파쇄기술 연구는 매우 중요하다(Eshkalak et al., 2014a, Eshkalak et al., 2014b, Pei et al,. 2015).

가스를 이용한 파쇄기술은 가스 또는 초임계 상태의 파쇄유체를 사용하기 때문에 기존 물을 이용한 파쇄보다 파쇄유체의 점성이 낮아 주입공 압력 증가에 시간이 오래 걸리지만 미세한 균열에도 주입이 가능하여 파쇄압력이 낮고 좀 더 복잡한 파쇄형태를 보인다(Fallahzadeh, 2017, Wang et al., 2018). 이는 암석강도 측정 시 가해지는 하중 속도가 급격하게 증가하면 암석강도 값이 크게 측정되며, 하중 속도가 낮은 경우 암석 입자간 사이에 미세균열이 전파되어 더 낮은 하중에서 파쇄되는 효과와 유사하다(Bergström and Boyce, 1998). 하지만 기존 연구에서는 물을 이용한 파쇄유체 점성도에 따른 파쇄압력, 균열 형상에 대한 정성적 분석에 대한 결과를 주로 보여주고 있어 파쇄 효율성에 대한 정량적인 실험결과를 보여주는 연구가 요구된다(Guo et al., 1993, Li et al., 2015, Li et al., 2016, Patel et al., 2017, Ha et al., 2018, Hou et al., 2018, Zhuang et al., 2019).

본 연구에서는 물을 이용한 수압파쇄와 N2 및 CO2와 같은 가스를 이용한 가스파쇄 기술 적용에 따른 파쇄압력, 균열전파 및 투과도 증진을 비교하는 연구를 통하여 비전통자원과 심부지열 개발의 핵심 기술인 저류층 파쇄기술의 파쇄 효율성 향상에 초점을 두고 연구를 진행하였다. 미국에서 확보한 치밀 사암 Crab Orchard 시료를 선정하여 균질한 상태에서의 파쇄 유체별 파쇄 실험을 실시하였으며, 수압파쇄와 가스파쇄 효율성에 대한 정량적 평가를 실시하기 위하여 파쇄 압력을 측정하고 파쇄 전후 투과도 증진을 확인하기 위한 투과도 실험과 균열 전파 양상을 비교하였다.

2. 실험 방법 및 조건

파쇄 유체별 암석파쇄 실험연구를 위하여 치밀 저류층을 대표하는 Crab Orchard 사암시료를 선정하였다. 파쇄유체가 인공균열에 미치는 영향을 분석하기 위하여 다양한 파쇄유체(물, N2 가스, CO2 가스)를 이용하여 암석 파쇄실험을 실시하였다. 파쇄실험을 위해 플러그 형태의 시료 내부에 파쇄유체 주입을 위한 직경 3 mm의 주입공을 천공하여 파쇄 유체를 일정한 속도로 주입하여 인공균열을 발생시켰다. 또한 파쇄 유체별 파쇄 효율성을 분석하기 위해 파쇄 전후 투과도 실험을 실시하였다. 파쇄유체를 주입하는 동안 압력 변화를 측정하고 파쇄 이후 파쇄 전파양상을 확인하기 위해 3차원 단층촬영 기법을 사용하였다. 실험 방법에 대한 세부적인 사항은 아래와 같다.

2.1 시료

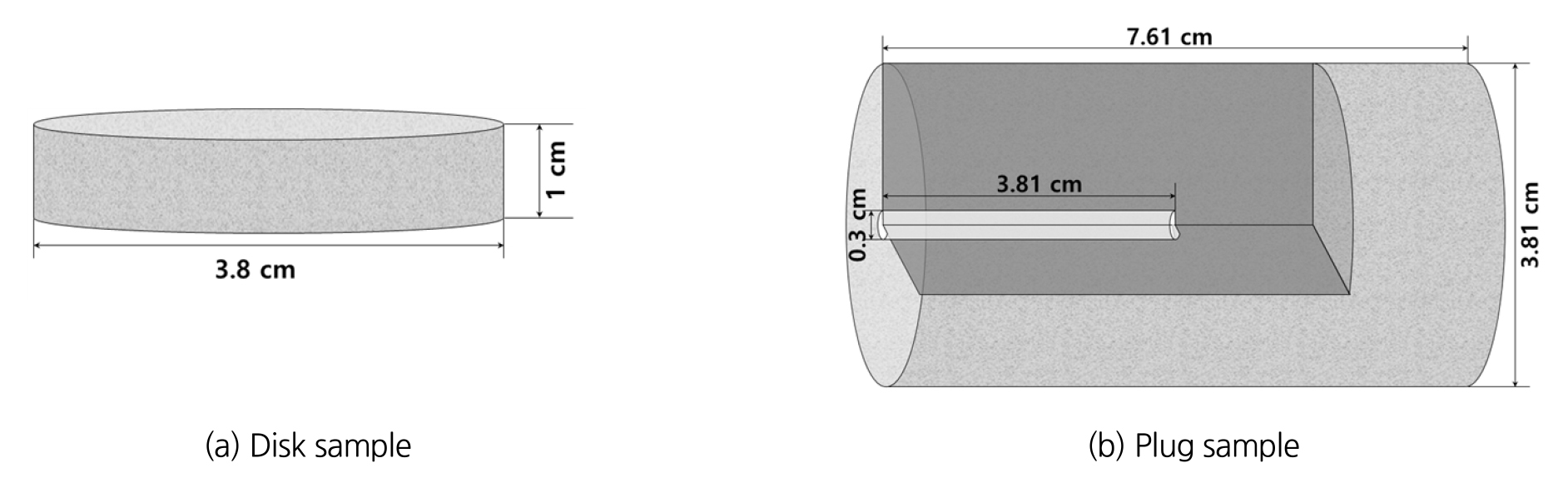

치밀 저류층에 대한 파쇄 유체별 파쇄압력, 균열전파 및 투과도 증진에 관한 실험적 연구를 실행하기 위하여, Kocureck inderstries 사의 Crab Orchard 사암시료를 이용하여 파쇄 실험을 실시하였다. Crab Orchard 시료는 미국 펜실베이니안 지층에서 획득한 암석으로 공극률 7~9%, 투과도 0.075~0.14 mD 수준의 매우 치밀하고 일축압축강도 값이 약 150~170 MPa, 인장강도 5.86 MPa 정도의 균질한 사암이다(Wanless, 1946, Zhang et al, 2015, Gehne and Benso, 2017, Brabazon et al., 2019). 연구에서는 Crab Orchard 시료의 공극률 및 투과도 값을 직접 측정하여 치밀 저류층 물성에 대한 신뢰성을 확보하였다. 치밀한 암석의 공극률 및 투과도 측정이 용이하도록 얇은 디스크 타입 형태의 직경 3.8 cm, 길이 1.0 cm의 시료(Fig. 1(a)) 3개를 만들어 공극률 및 투과도 측정하였고, 파쇄실험을 위한 암석시료는 플러그 형태의 시료(Fig. 1(b))에 파쇄유체 주입을 위한 직경 3.0 mm의 주입공을 천공한 6개의 시료를 사용하였다.

Yu et al.(2016)의 가스 공극률 측정방법 및 압력펄스감소법(Pressure pulse-decay method)으로 측정한 Crab Orchard 시료의 공극률과 투과도 값은 각각 4.6~7.36%, 0.00037~0.0044 mD로 측정되었다. 측정한 결과 앞서 기술한 연구 결과보다 공극률 및 투과도가 낮게 측정되었으며, 치밀 암석 조건에 만족하였기 때문에 Crab Orchard 시료를 이용하여 파쇄 유체별 파쇄실험 연구를 실시하였으며(Zou, 2012), 측정된 투과도 값을 기준으로 파쇄 전후의 투과도 변화를 관찰하였다.

2.2 시료 준비

파쇄 유체별 파쇄실험을 위해서는 실제 주입공을 모사한 암석시료 성형이 필요하다. 확보한 플러그 형태 시료는 직경 3.81 cm, 길이 7.61 cm의 원기둥 형태로 되어 있어서 파쇄유체 주입을 위해 시료 상단면에 직경 0.3 cm 소형 주입공을 천공하였다(Fig. 1(b)). 현장 나공상태에서 수압파쇄 적용을 모사하기 위하여 시료 길이의 절반인 3.81 cm 깊이까지 천공을 하였다. 소형 주입공 천공 시 발생되는 작은 암편의 영향으로 천공되는 주입공 내 균열 발생을 최소화하기 위해 에어건을 이용하여 발생되는 작은 암편을 제거하며 조심스럽게 천공하였다. 이 파쇄 암석시료 성형작업으로 인해 발생된 미세균열은 없음을 3차원 단층촬영을 통해 확인하였다.

2.3 파쇄 실험 시스템

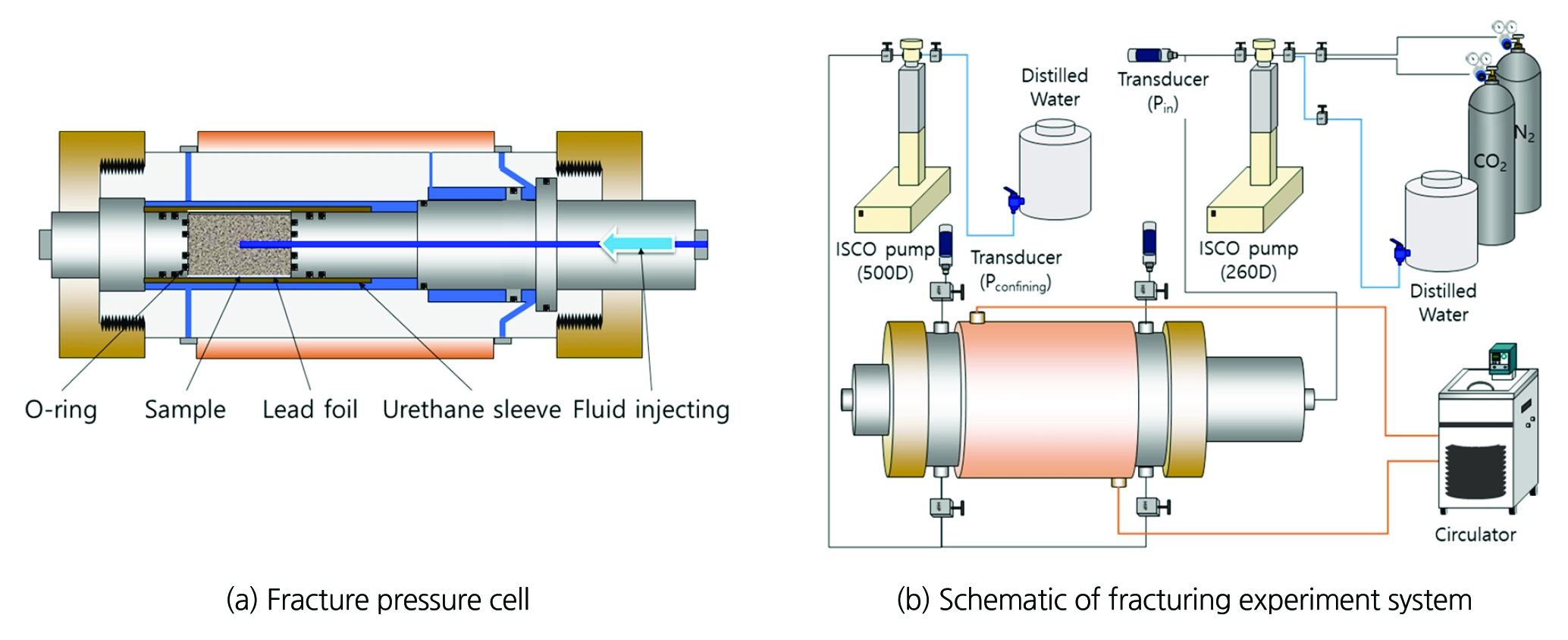

파쇄 실험시스템은 기존의 Hassler type 압력셀(Hassler, 1944)의 투과도 측정 장치를 변형하여 구축하였다(Fig. 2(a)). 파쇄 압력셀은 자체적으로 50 MPa까지 압력을 견딜 수 있도록 설계되었으며, 압력셀 외부를 감싸고 있는 물 순환커버를 통하여 압력셀의 내부 온도를 조절할 수 있다. 암석시료 주변을 정수압 상태로 유지시키기 위해 압력셀의 축방향 압력과 구속압을 조절할 수 있도록 Teledyne 사의 ISCO pump(500D)를 설치하여 암석시료 구속압을 조절하였다. 500D 모델은 내부용량 507 ml, 유속 0.001~204 ml/min로 조절 가능하며, 최대 허용압력은 25.8 MPa이다. 파쇄유체는 고압펌프를 이용하여 소형 주입공을 통해 파쇄유체가 시료로 주입된다. 또한 주입되는 CO2가 고무슬리브와 접촉하여 발생되는 발포현상을 억제하기 위해 암석시료 외부에 납 종이를 감싸서 파쇄 시스템에 체결되었다.

파쇄 실험을 실시하기 전 모든 유체 유동라인은 진공펌프를 이용하여 24시간동안 진공상태로 유지한 뒤 파쇄유체를 암석시료에 주입하여 실험시스템 내부에 불필요한 공기를 제거하고 파쇄유체를 주입하여 내부를 채워 파쇄 실험을 위한 준비를 하였다. 주입되는 파쇄유체(물, N2 가스, CO2 가스) 중 가스는 온도, 압력에 민감하므로 파쇄 암석시료 주변의 일정 온도 유지가 필수적이다. 따라서 압력셀의 온도 조절을 위하여 온수 순환장치를 이용하여 압력셀 온도조건을 조절하였다. 온수 가열시간은 압력셀 내부에 결착된 암석시료의 시간별 온도 변화를 관찰하여 압력셀 주변 온수 순환커버에서 순환된 온수가 시료를 충분히 가열할 수 있도록 하였다.

파쇄유체 주입을 위한 주입 펌프는 Teledyne 사의 ISCO pump(260D) 모델을 사용하였다(Fig. 2(b)). 260D 모델은 내부용량 266 ml, 유속 0.001~107 ml/min로 조절 가능하며, 최대 허용압력은 51.7 MPa이다. 가압되는 구속압, 축압 및 주입압력은 정밀압력변환기(transducer)를 이용하여 각각의 압력을 실시간으로 측정하고 기록하였다. 파쇄 실험은 파쇄 유체별 주입조건을 동일하게 유지하기 위하여 주입속도를 30 cc/min으로 고정하였으며, 파쇄경향 관찰 및 투과도 증진에 대한 추가적인 연구를 진행하기 위하여 파쇄균열 전파방향이 시료의 축 방향과 동일하게 전파될 수 있도록 축압 10 MPa, 구속압 0 MPa로 설정하여 파쇄실험을 실시하였다. 파쇄유체는 물, N2, CO2를 사용하였으며 온도는 20°C로 유지시켜 파쇄실험을 실시하였다.

파쇄실험은 주입 펌프로부터 유입되는 파쇄유체가 천공된 주입공 내로 서서히 가압하게 되어 주입공 주변에 파쇄 균열이 생성되게 된다. 본 연구에서는 유체별 주입조건을 파쇄유체로 물을 이용한 파쇄실험에서는 주입 펌프 내에 증류수를 채워 일정 주입속도(30 cc/min)로 파쇄 유체를 주입하여 파쇄 후 압력이 급격하게 낮아지는 것을 관찰하였다. 파쇄유체로 N2 및 CO2 가스를 이용한 파쇄실험에서는 저압(0.1 MPa)으로 가스를 주입할 경우 가스의 압축률에 의해 원하는 파쇄압력에 도달하기 전에 주입 펌프의 허용용량 한계에 도달할 수 있다. 따라서 Kocureck inderstries 사에서 제공한 암석의 일축압축강도(151.7~172.4 MPa)보다 20배 낮은 압력(< 7.6MPa)의 가스를 주입펌프에서 시료의 소형 주입공까지 시스템 전반에 1 MPa씩 단계적으로 가스를 주입하며, 파쇄 실험 전 주입되는 가스 압력에 의해 발생하는 암석의 파쇄를 억제하였다. 그리고 일정 주입속도(30 cc/min)로 파쇄유체를 주입하여 파쇄압력에 도달할 수 있도록 파쇄실험을 실시하였다. 파쇄 유체별 파쇄실험 시 온도 압력 조건에 따른 파쇄유체의 상(phase)변화 관찰도 실시하였다. 본 연구에서는 동일한 방법으로 각 실험을 2회 반속 수행하여 연구의 신뢰성을 높였다.

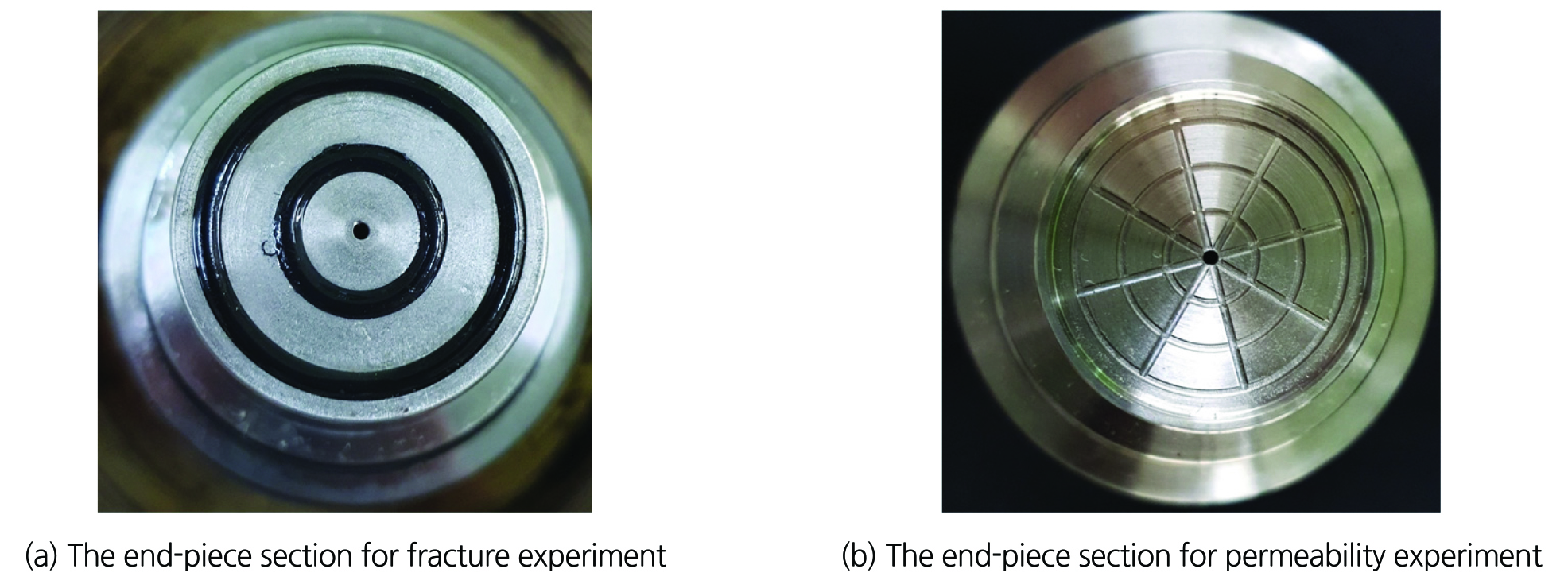

다양한 파쇄유체를 이용한 암석 파쇄의 궁극적인 목표인 투과도 증진 여부를 확인하기 위해 파쇄 유체별 파쇄실험이 끝난 직후 파쇄된 암석시료가 압력셀 내부에 체결된 상태에서 압력셀의 축방향에 체결된 엔드피스(Fig. 3)를 변경하여 투과도 실험을 실시하였다. 파쇄실험을 위한 엔드피스(Fig. 3(a))는 가운데 유체 주입구가 존재하고 주변으로 압력이 누출되는 것을 방지하기 위한 2개의 고무링이 설치되어있다. 이후 진행되는 투과도 실험을 위한 엔드피스는 가운데 유체 주입구가 있고 방사형으로 홈이 파져있어 주입유체가 시료 단면에 충분히 퍼져 나갈 수 있도록 제작되었다(Fig. 3(b)).

투과도 측정 실험은 Kim et al.(2017)의 응력 재하 실험처럼 구속압에 따른 투과도 변화를 분석하기 위하여 초기 2 MPa에서 부터 2 MPa씩 단계별로 응력을 증가시켜 10 MPa까지 증가시켜 투과도 변화를 측정하였다. 물로 인한 인공균열 손상 및 빠른 투과도 측정을 위해 질소가스를 이용하여 가스 투과도 실험을 실시하였으며, 가스 투과도 측정에 따른 Klinkenberg effect를 고려하여 투과도를 계산하였다(Wu and Pruess, 1998, Tanikawa and Shimamoto, 2006). 각 실험에 따른 분석 결과는 아래에 상세히 기술하였다.

3. 실험 결과 및 분석

3.1 파쇄 압력

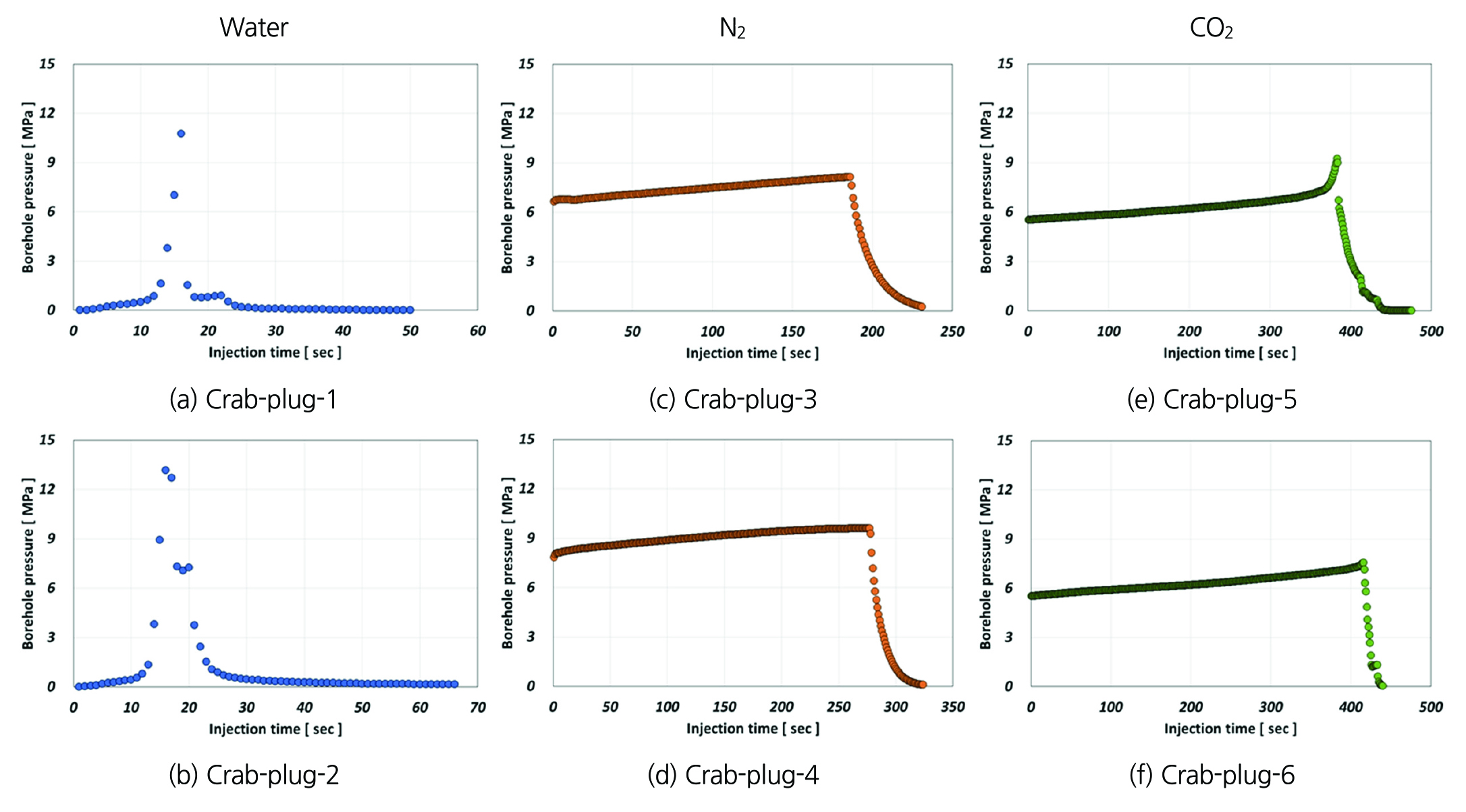

다양한 파쇄유체(물, N2 가스, CO2 가스)를 이용한 암석파쇄 실험을 실시하고 각각 내공압력을 측정하였다(Fig. 4). 물을 이용한 파쇄실험의 경우 압력이 파쇄유체 주입 시작 10초 이후 급격히 증가된 후 파쇄(Fig. 4(a) and (b))가 발생한 반면 N2 및 CO2 가스를 이용한 파쇄 실험의 경우초기 주입 압력5.5~7.0MPa부터 압력이 서서히 증가하면서 고압환경에 의해 파쇄유체의 밀도가 증가하거나 파쇄유체 상변화(CO2 Liquid phase : > 5.7 MPa @20°C)가 발생하여 파쇄가 이루어진 것으로 보인다(Blau et al., 2015). 파쇄 이후 인공균열 생성으로 인해 공내 부피가 증가되고 압력은 급격하게 감소한다(Fig. 4(c), (d), (e), and (f)).

Table 1.

Result of fracture pressure and volume of injection fluid

물을 이용한 파쇄실험 결과(Fig. 4(a) and (b)) 빠른 주입 속도로 인하여 압력이 급격히 올라가면서 파쇄가 발생한 반면, N2 가스를 주입한 경우는 서서히 압력이 증가하다 큰 압력 변화 없이 파쇄가 이루어졌다(Fig. 4(c) and (d)). 하지만 CO2 가스를 이용한 파쇄 결과(Fig. 4(e) and (f))는 주입된 가스압축으로 인해 350~400초 이상 동안 압력이 서서히 증가하다 일정한 압력(>5.7 MPa)에 도달하면 액상으로 변화하게 되며 압력이 급격히 증가하면서 파쇄가 발생하는 것으로 관찰되었다. Table 1은 각 시료별 파쇄압력과 주입된 유체의 부피, 파쇄조건하에서 주입유체의 밀도 및 점성도이다. 천공된 소형 주입공 부피는 약 0.27 cc 값을 가지며, 압력셀 및 라인의 부피는 약 7.5 cc로 물을 이용한 파쇄실험에서는 주입된 파쇄유체 부피는 8.0 cc로 실제 암석시료로 침투되는 양은 매우 적었다. 하지만 N2와 CO2 가스를 이용한 파쇄의 경우 압축률을 고려하여 침투된 부피가 92.5~217.0 cc 수준으로 매우 많은 양의 파쇄유체가 시료로 침투하였다. 이는 낮은 점성도를 가지는 파쇄 유체가 시료로 침투되어 외부로 토출됨을 의미한다.

3.2 투과도 증진

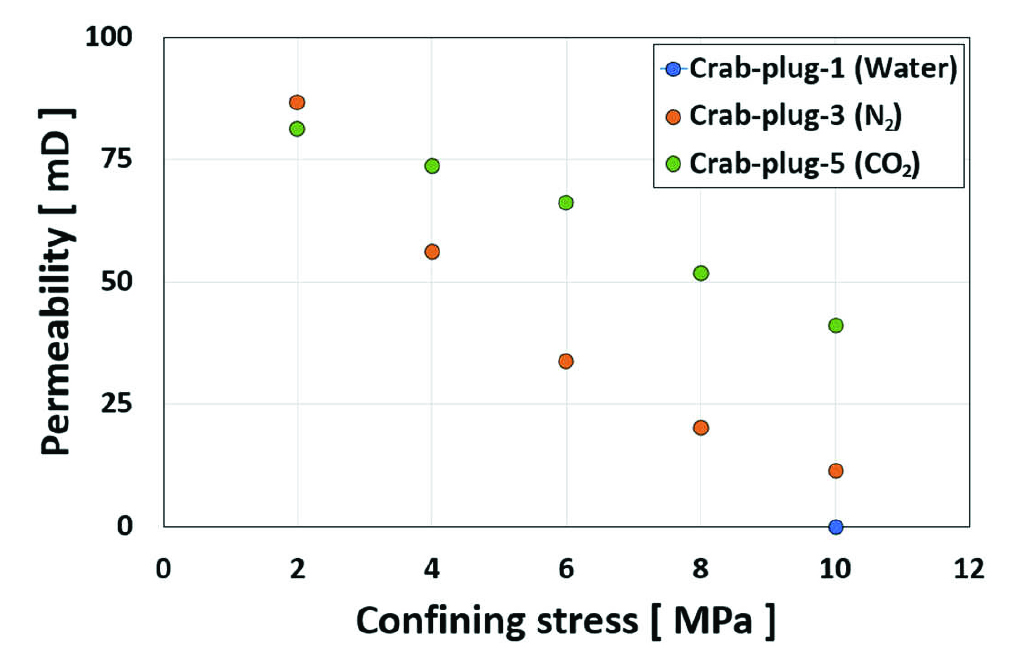

다양한 파쇄유체를 이용한 파쇄 실험의 파쇄 효율성을 검증하고 파쇄 후 구속압에 따른 투과도 변화 양상을 투과도 실험을 실시하였다. 물을 파쇄유체로 사용한 Crab-plug-1 시료의 경우 파쇄 이후에도 여전히 낮은 투과도를 보여 구속압 8 MPa까지는 구속압에 비해 주입 압력이 커서 투과도 측정이 불가능하였으나 10 MPa 조건에서 0.0076 mD로 측정되었다. N2 가스를 파쇄유체로 사용한 Crab-plug-3 시료의 경우 응력에 따른 투과도 측정값은 2 MPa 응력조건에서 86.5 mD 이었으나 10 MPa 구속압 조건에서는 투과도가 11.3 mD까지 감소하였다(Fig. 5). 또한 CO2 가스를 이용하여 파쇄실험을 실시한 Crab-plug-5 시료는 2 MPa 구속압에서 투과도는 81.5 mD로 N2가스를 이용한 파쇄 결과보다 다소 낮게 측정되었다. 하지만 10 MPa까지 구속압을 증가시키면서 투과도 변화를 관찰한 결과 10 MPa에서 투과도가 41.2 mD 수준으로 투과도 감소폭이 N2 가스를 파쇄유체로 이용한 결과보다 낮게 나타났다.

3.3 균열 전파

파쇄실험 이후 균열 전파양상을 분석하기 위해 한국건설기술연구원이 보유하고 있는 X-ray CT(computed tomography) 장비를 이용하여 균열 이미지를 촬영하였다. 분석에 사용된 X-ray CT 장비는 SOD(soure to object distance) 10.53 cm, 전압 130 kv, microamphere 전류 180 μA, 360° 회전 촬영에 1초 소요가 되며, 레졸루션(resolution) 0.042 mm의 voxel pitch를 가진다. 파쇄유체별 파쇄실험이 종료된 후 압력셀에서 파쇄된 암석시료를 분리하고 외부 테이핑을 통해 생성된 인공균열을 유지할 수 있도록 하였다. 각 파쇄유체별 대표적인 1개의 암석시료에 대해 CT 단층촬영과 3차원 단층촬영 분석을 실시하였다(Fig. 6). 물을 파쇄유체로 사용하여 파쇄 한 Crab-plug-1 시료의 경우 천공된 소형 주입공 깊이까지 균열이 전파되었으며, 3D 단층촬영 이미지 분석을 통해 확인한 결과 파쇄 부피는 175.68 mm3으로 나타났다(Fig. 6(a)). N2 가스를 파쇄유체로 이용한 Crab-plug-3 시료의 경우 파쇄 균열이 시료의 아래 끝 부분까지 전파되었으며 파쇄 부피는 561.15 mm3으로 나타났다(Fig. 6(b)). CO2가스를 이용한 Crab-plug-5 시료의 경우 N2 가스를 파쇄유체로 사용한 경우와 마찬가지로 파쇄 균열이 시료 아래 부분 끝까지 전파되었음을 확인하였다(Fig. 6(c)). 또한 파쇄유체 주입부에서 대규모 균열이 생성되어 작은 암편이 생성되었고 이로 인한 파쇄 부피는 1,607.52 mm3으로 나머지 두 파쇄유체보다 3~9배 많은 파쇄 부피를 보였다(Table 2)

4. 결 론

본 연구에서는 셰일가스와 심부지열 발전의 핵심 기술인 수압파쇄 기술에 관한 실험적 연구를 진행하고자 다양한 파쇄유체를 이용하여 파쇄압력, 파쇄 전파 및 투과도 변화를 관찰하였다. 치밀한 사암시료를 파쇄하기 위해 물과 가스 주입이 가능한 파쇄 실험시스템과 파쇄실험 이후에 균열 투과도 측정도 가능한 추가적인 실험시스템을 구축하였다.

물을 이용한 파쇄 실험보다 N2 혹은 CO2를 이용한 파쇄 실험에서 파쇄압력은 더욱 낮게 측정되었으며, 공내 압력 경향을 살펴보면 물을 주입한 경우 압력이 급격히 증가하다가 파쇄압력에 도달하여 파쇄가 이루어지고 그 이후 압력이 급격히 떨어졌다. 반면 N2 혹은 CO2을 주입한 경우 공내 압력이 서서히 증가하다가 파쇄압력에 도달하며 파쇄가 이뤄졌다. CO2 경우 파쇄압력이 5.7 MPa 이상이 되면 상태변화가 시작되고 이후 압력이 급격히 증가하면서 파쇄가 이뤄졌다. 점성도가 낮은 파쇄 유체의 경우 투과도 영향으로 인하여 파쇄유체가 시료 내부로 침투되는 현상이 발생하게 되는데 이러한 파쇄 유체의 침투영향으로 인해 미세균열이 확장되어 파쇄압력을 감소시키는 현상을 보였다. 또한 수압파쇄의 핵심 쟁점인 투과도 증진에 관한 실험에서는 가스 파쇄기술 적용에 의해 증가되는 투과도 증진 효과가 물을 이용한 파쇄기술 적용보다 훨씬 높게 측정되었으며, 응력변화에 따른 투과도 변화 측정 실험에서도 가스를 이용한 파쇄 기법 적용 시 균열의 닫힘 현상을 더 방지하는 효과를 나타내었다. 특히 CO2를 이용한 파쇄 실험에서는 CT 이미지 결과에서 다량의 미세 암편이 생성됨이 확인되었으며 이로 인하여 수압파쇄 이후 개방된 균열사이에 암편이 균열지지제 역할을 하여 주변응력 증가에 따른 균열의 닫힘 현상을 더욱 방지하여 투과도 감소영향이 적게 나타났다. 마지막으로 가스 파쇄기술 적용 시 파쇄자극부피가 크게 나타났는데 이는 가스의 팽창압에 의하여 시료가 파쇄된 이후에도 압력이 서서히 감소하면서 균열 자극을 야기하는 것으로 보인다.

본 연구에서는 비전통자원 개발에 핵심기술인 수압파쇄 기술을 향상시키기 위하여 다양한 파쇄유체를 이용한 실험적 연구를 진행하였으며, 파쇄 효율의 정량적 분석을 위하여 파쇄압력, 투과도 증진 및 균열전파 양상을 분석하였다. 실험결과 물을 이용한 파쇄보다 N2와 CO2를 주입하여 파쇄 실험을 실시한 경우 파쇄압력이 낮아지고, 투과도 증진 및 파쇄 양상이 더 복잡해짐을 확인되었다. 특히 CO2를 이용한 경우 다량의 암편이 발생하고 균열지지제 역할을 하여 균열 닫힘 현상을 방지하고 높은 투과도를 유지하는 것으로 나타났다.