1. 서 론

2. 현장조사

2.1 RMR 평가

2.2 평사투영해석

3. 발파설계

4. 굴진율 평가

4.1 평가방법

4.2 평가결과

5. 파쇄입도

5.1 평가방법

5.2 평가결과

6. 결 론

1. 서 론

광산개발 시 다양한 경제적 요인이 존재하지만, 발파 효율성이 운영 및 생산성 부분에서 중요한 사항이다. 그중 굴진율과 파쇄석의 크기가 발파효율을 나타내는 주요 지표이다(양형식 외, 2012). 굴진율은 광산 현장에서 경제성에 가장 큰 영향을 미치는 지표 중의 하나이고, 파쇄입도의 경우 큰 크기의 파쇄석인 대괴가 발생하면 원석 상차 시 소할발파와 같은 추가 발파작업으로 인해 작업 공정에 지장을 주어 계획한 생산량에 미치지 못한다. 또한 원석을 제품화하기 위해서 파・분쇄공정을 거쳐야 하는데, 그중 1차 파쇄공정인 죠크러셔(jaw crusher)에 대괴를 투입하면 파쇄공정에 더 많은 시간이 소요되며, 기계적 결함이 생길 가능성이 증가한다. 따라서 발파 시 높은 굴진율과 적절한 파쇄석을 얻는 것이 광산개발의 가장 중요한 첫 단계이다.

본 연구의 대상 현장은 주방식채광법(room and pillar)을 적용하는 광산이고, 채광 시 V-Cut 방식으로 발파를 수행한다. 대상 현장은 설계상 높이 7 m, 폭 10~12 m의 단면적으로 개발을 하였는데, 최근 안전성 문제로 인해 단면을 높이 6 m, 폭 9 m로 축소하였다(Fig. 1). 이 과정에서 굴착량 및 생산량이 감소하게 되어 채광 수익성이 떨어졌다. 이러한 경제적 손실을 보완하기 위해 기존의 발파효율보다 효율을 증가시켜 생산량을 증가시킬 필요가 있다.

이러한 문제를 해결하기 위한 심발부 V-cut을 변형한 발파 패턴도를 제안하였다. 현재 현장에서 적용하고 있는 생산발파(일반발파)와 다른 설계를 적용한 2가지 타입의 발파(제안발파)를 진행 후 이에 대한 3D 스캐너를 이용한 굴진율과 2차원 영상처리기법을 이용한 파쇄입도 평가를 하였다.

2. 현장조사

2.1 RMR 평가

현장 발파 실험을 수행할 광산의 5편과 10편에서 발파 설계가 바뀌는 막장면에 대해 총 6회 스캔 라인 조사(scan line survey)를 수행하여 RMR평가를 하였다. 암질의 강도는 노출된 절리면에 대해 슈미트 해머(Schmidt hammer)를 이용하여 측정하였고, 주 절리군의 주향과 경사는 클리노콤파스(Clinocompass)를 이용하였다. 절리의 거칠기를 프로파일게이지(Profile gauge)를 이용하여 측정하였다. 5편 조사구간은 일반발파를 마친 후 제안발파를 수행할 계획이기 때문에 일반발파 막장면을 먼저 조사 후, 1차 제안발파로 변경되는 막장면을 조사 그리고 2차 제안발파로 변경되는 막장면을 조사하였다. 10편 조사구간도 5편과 같은 순서로 조사하였다(Fig. 2).

Table 1은 스캔 라인 조사를 통해 얻은 RMR 결과를 나타내는 표이다. 조사결과 5편의 경우 평균 RMR 72.7로 평가되었고, 10편의 경우 평균 RMR 73.0으로 평가되어 두 현장 모두 2등급의 암반으로 평가되었다.

Table 1.

Assement of RMR(Rock Mass Rating)

2.2 평사투영해석

두 현장 불연속면의 경사/경사방향을 기반으로 평사투영해석을 수행하였다. Fig. 3은 여섯 막장면의 평사투영해석결과로 5편에는 75/310의 주 절리 1개, 10편에서는 70/280의 주 절리 1개가 존재하며, 두 막장의 주 절리 모두 심발부가 아닌 확대부쪽에 위치하기 때문에 일반적으로 V-cut 공법에서 대괴가 발생하는 심발부에 큰 영향을 주지 않을 것으로 예상된다. 평사투영해석 프로그램 내에서 제공하는 운동학적 안정성 해석(Kinematic Analysis)을 수행하였다. 운동학적 안정성 해석이란 불연속면의 상대적인 위치를 고려하여 안정성을 파악하는 분석 방법으로, 불연속면의 방향성과 운동학적 파괴조건을 도시하여 간단하게 분석할 수 있다(홍석권 외, 2019). 평사투영해석 결과로 5편은 쐐기파괴 14.63%, 전도파괴 13.49%, 10편은 쐐기파괴 14.08%, 전도파괴는 11.50%의 발생확률로 평가되었다. 최종적으로 두 현장의 암반평가 결과가 유사하여서 발파효율 평가 시 현장 암반에 대한 변수를 배제하고 발파설계에 따른 발파효율 평가가 가능하다.

3. 발파설계

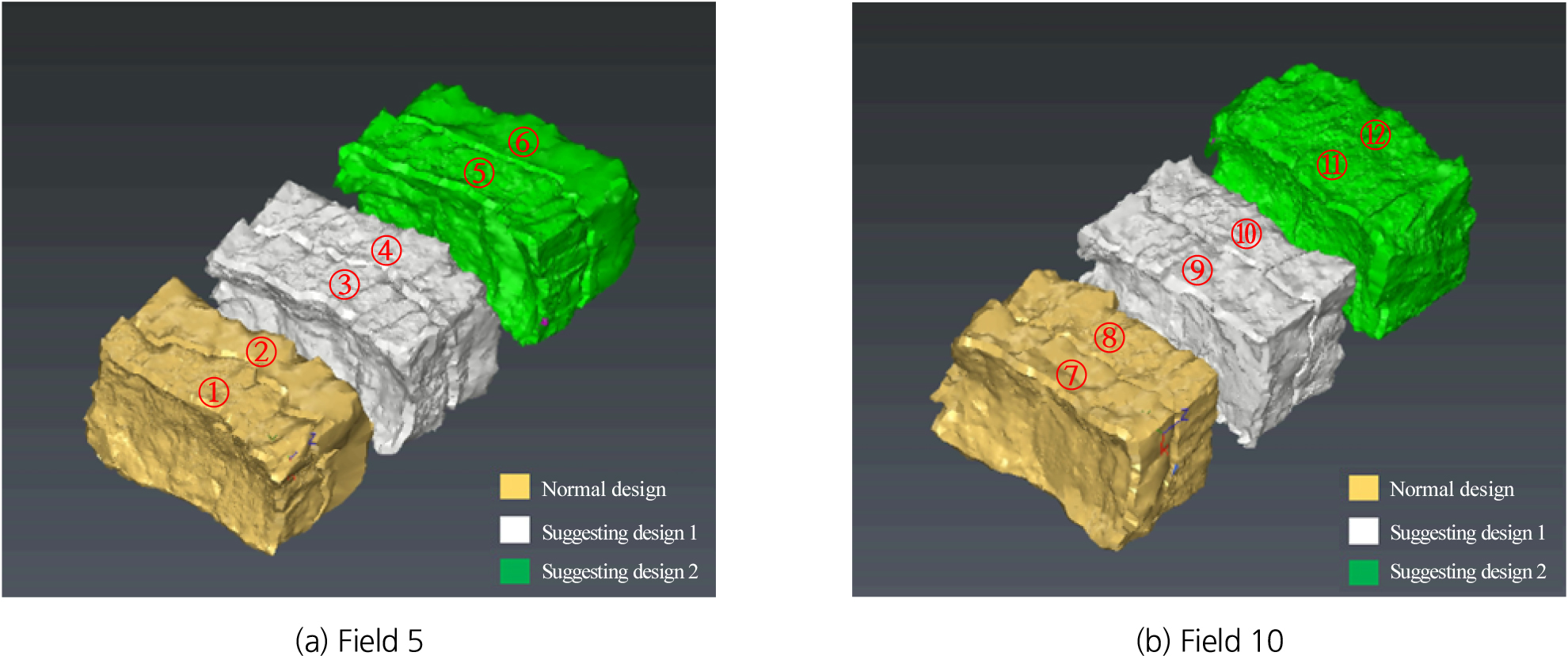

발파효율 평가는 현장에서 적용하고 있는 생산발파(일반발파)와 생산발파 확대부의 저항선을 줄여서 양쪽에 확대공을 한 열씩 추가하여 4열을 적용한 1차 제안발파 그리고 생산발파에 심발부 위치를 정중앙이 아닌 한쪽에 치우친 설계 후 한쪽의 확대부에만 한 열을 추가한 2차 제안발파를 비교하였다. 이때 2차 제안발파의 경우 기존의 대칭을 이루는 V-cut공법과 다르게 양쪽의 확대공 부분이 다르게 설계되어있기 때문에 2차 제안발파는 비대칭 V-cut 공법으로 칭하였다. 모든 발파설계는 일반발파를 기준으로 변형된 설계로 천공장 3.5 m로 심발부는 동일하게 설계하였다(Fig. 4). Table 2, 3, 4는 발파설계제원으로 세 가지 발파설계의 심발부는 10공으로 동일하며, 확대부의 경우 18공, 24공, 21공으로 큰 차이가 있다.

Table 2.

Normal design

Table 3.

Suggesting design 1

Table 4.

Suggesting design 2

4. 굴진율 평가

4.1 평가방법

본 연구에서 발파 타입별 굴진율(%) 평가는 이동식 3D scanner로 막장면을 측정하여 천공장(m) 대비 굴진장(m)을 비교하고 평균 굴진장을 기준으로 발파효율을 비교하였다. 산출된 3차원 모델 결과에서 발파설계 단면(m2)으로 부피를 나눠 평균 굴진장(m)을 도출하였다. 이때 부석정리가 마무리된 후 천공작업 직전의 막장을 발파 전 막장면으로 선정하였고, 발파 후 발생한 부석도 발파의 영향으로 인해 발생하였기 때문에 부석을 정리하면서 굴진된 거리도 평균 굴진장에 포함했다.

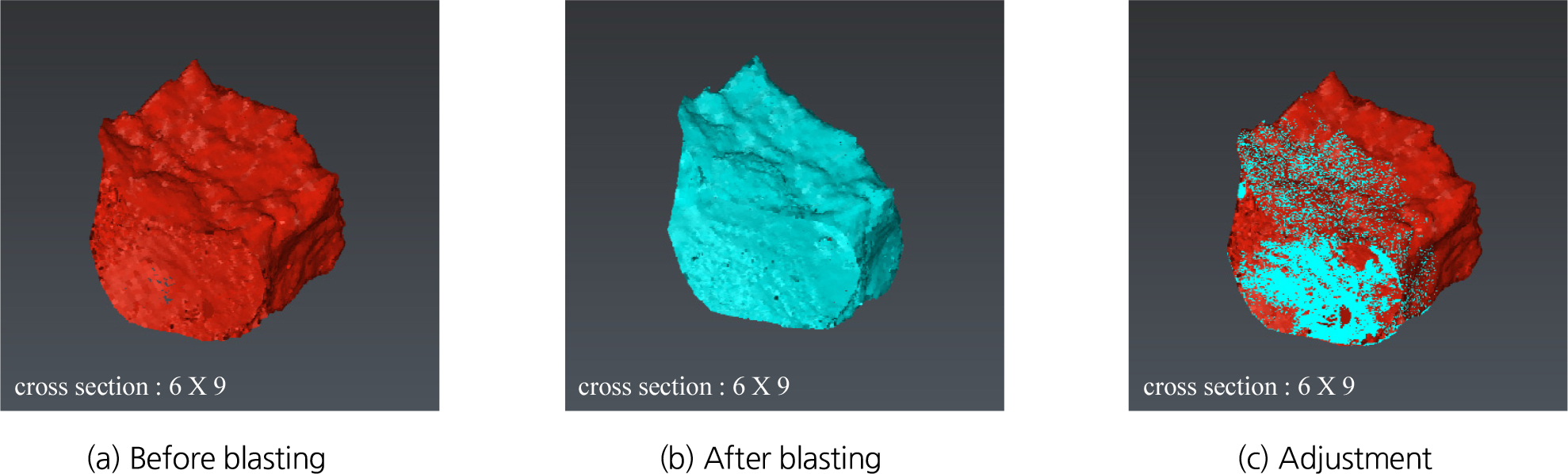

3D scanner로 스캔을 하면 point cloud로 모델이 형성된다. 발파 후 굴착량을 알기 위해서는 발파 전・후 굴착면을 스캔한 후 이 두 막장면 사이의 부피를 분석해야 한다. 이를 위해서 스캔작업 전 분석을 위한 기준이 되는 두 기준점을 설정하였고, 이 기준점들을 이용하여 발파 전・후 모델을 정합하였다(Fig. 5).

또한, 굴착량(m3)을 평가하기 위해 point cloud 모델을 3D modeling 프로그램인 3D reshaper를 이용하여 mesh model로 변환하였다. Mesh model로 변환 이후 불린연산기법(Boolean)을 이용하여 실제 발파 굴착량(m3)을 도출하였다. 불린연산기법은 3D 모델링 기법 중 하나로 두 물체의 좌표값을 교집합(Intersection), 차집합(Difference), 합집합(Union) 등의 방법으로 계산하여 새로운 모델을 생성하는 기법이다.

실제 발파 굴착량의 경우 여굴량(m3)이 포함된 결과이기 때문에 실제 발파 굴착량을 발파설계 단면으로 나눠서 얻은 굴진장이 실제 굴진장보다 과하게 평가된다. 따라서 실제 굴진율(%)을 구하기 위해서 실제 발파 굴착모델을 발파 설계단면에 맞춰 여굴량을 제외한 굴착모델을 도출하여 평균 굴진장 평가를 하였다(Fig. 6).

4.2 평가결과

Fig. 7과 같이 두 현장 각각 일반발파 2회, 1차 제안발파 2회 그리고 2차 제안발파 2회로 총 12회 발파를 수행하였고, 여굴량을 제외한 굴착량, 1회 발파 평균 굴진장 그리고 천공장 대비 굴진율을 평가하였다(Table 5). 일반발파의 4회 평균은 굴착량 157.84 m3, 굴진장 2.92 m 그리고 굴진율 83.5%로 나타났다. 그리고, 1차 제안발파의 경우 4회 평균은 굴착량 169.30 m3, 굴진장 3.13 m 그리고 굴진율은 89.5%로, 2차 제안발파의 경우 4회 평균은 굴착량 166.63 m3, 굴진장 3.08 m 그리고 굴진율은 88.1%의 결과를 보여 주었다.

Table 5;.

Advance rate evaluation

1차 제안발파와 2차 제안발파 모두 일반발파보다 높은 굴진율을 보여 두 제안발파 모두 굴진율 개선에 효과가 있음을 확인할 수 있었다.

5. 파쇄입도

5.1 평가방법

일반적으로 파쇄입도는 발파된 암석편 입자의 크기분포로 정의되며, 파쇄입도는 암석 자체의 성질뿐만 아니라 암반 내의 불연속면의 분포와 발파의 여러 요소에 의해 영향을 받는다. 따라서 본 연구에서 발파가 진행된 5편과 10편 두 현장의 암질경향을 파악하기 위하여 RMR조사를 수행하였고 수행 결과 두 편의 암질상태가 유사함을 확인하여 발파설계에 따른 평가를 비교하는 것이 적합하다 판단하였다.

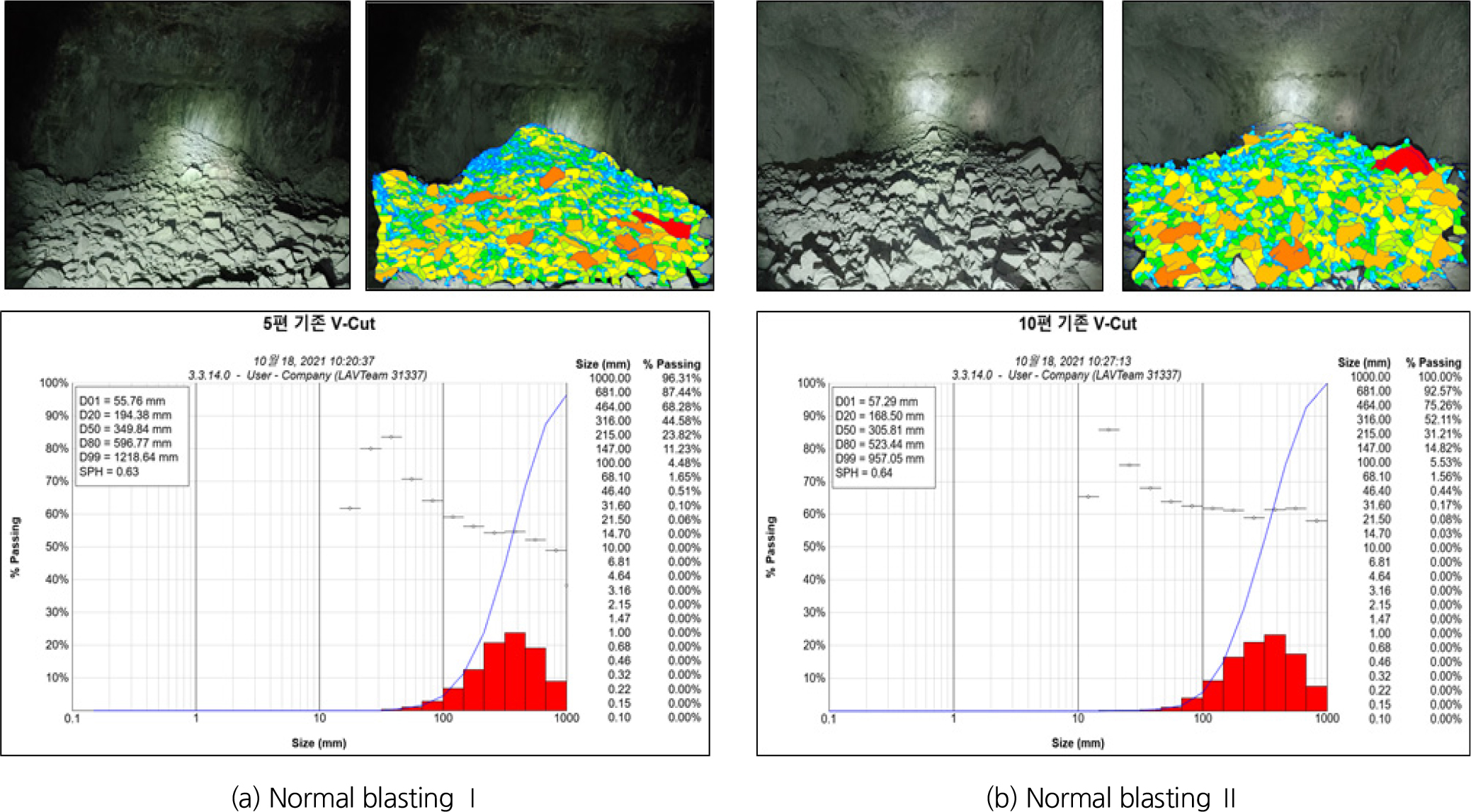

이에 대한 분석을 위해서 입도분포 분석 전용으로 많이 활용되는 프로그램 중 하나인 2차원 영상처리에 기반한 프로그램인 Wipfrag 3.3을 사용하였다. Wipfrag 3.3은 영상입력, 영상처리 및 연산 그리고 결과처리 순서로 데이터가 처리되며, Edge Detection Variable(EDV)을 사용하여 자동으로 경계 검출 후 수동으로 경계를 처리하여 분석한다(Maerz, N.H. et al., 1996). Fig. 8은 스케일 물체와 파쇄석을 함께 촬영하는 모습이다.

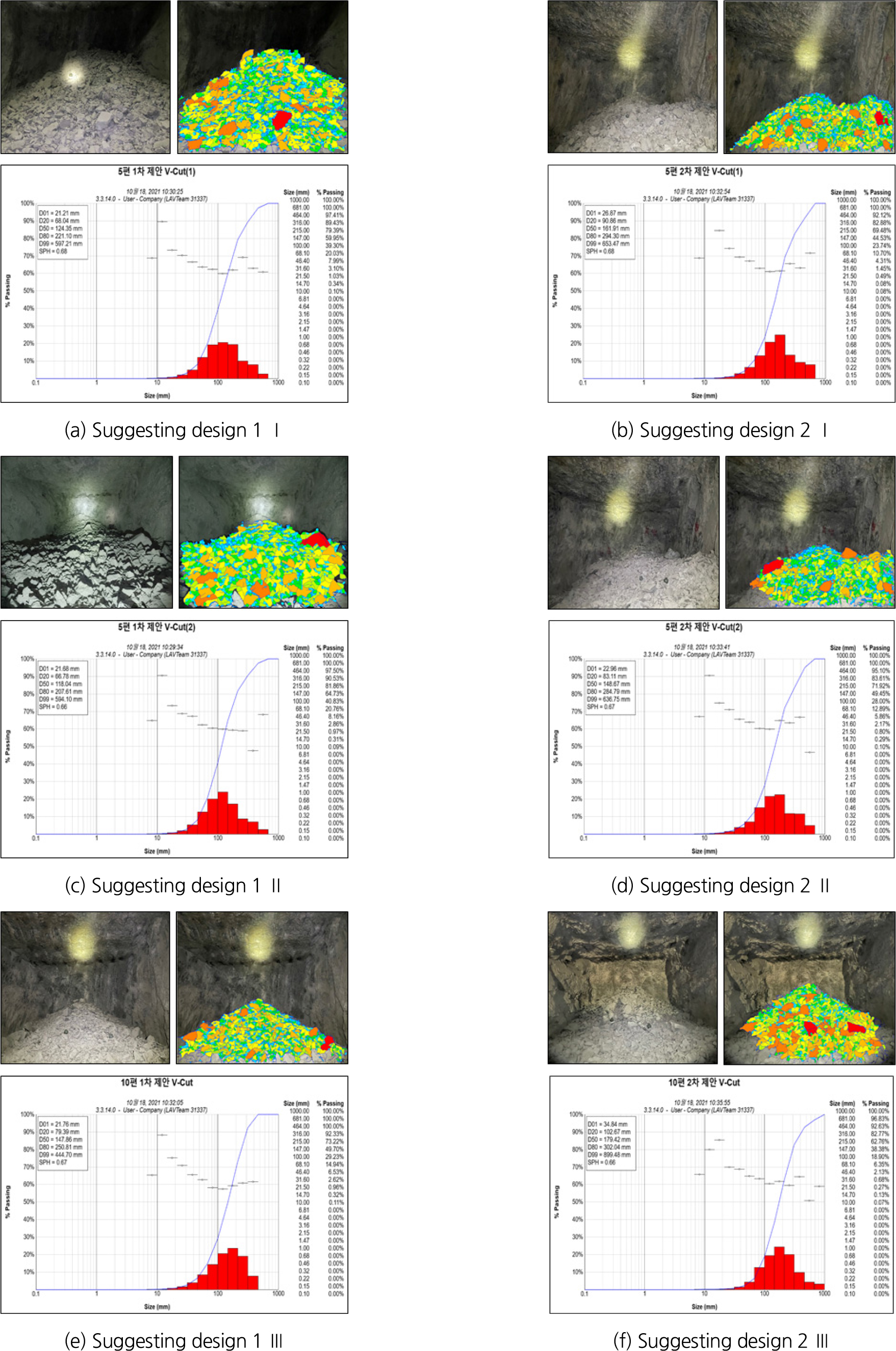

5.2 평가결과

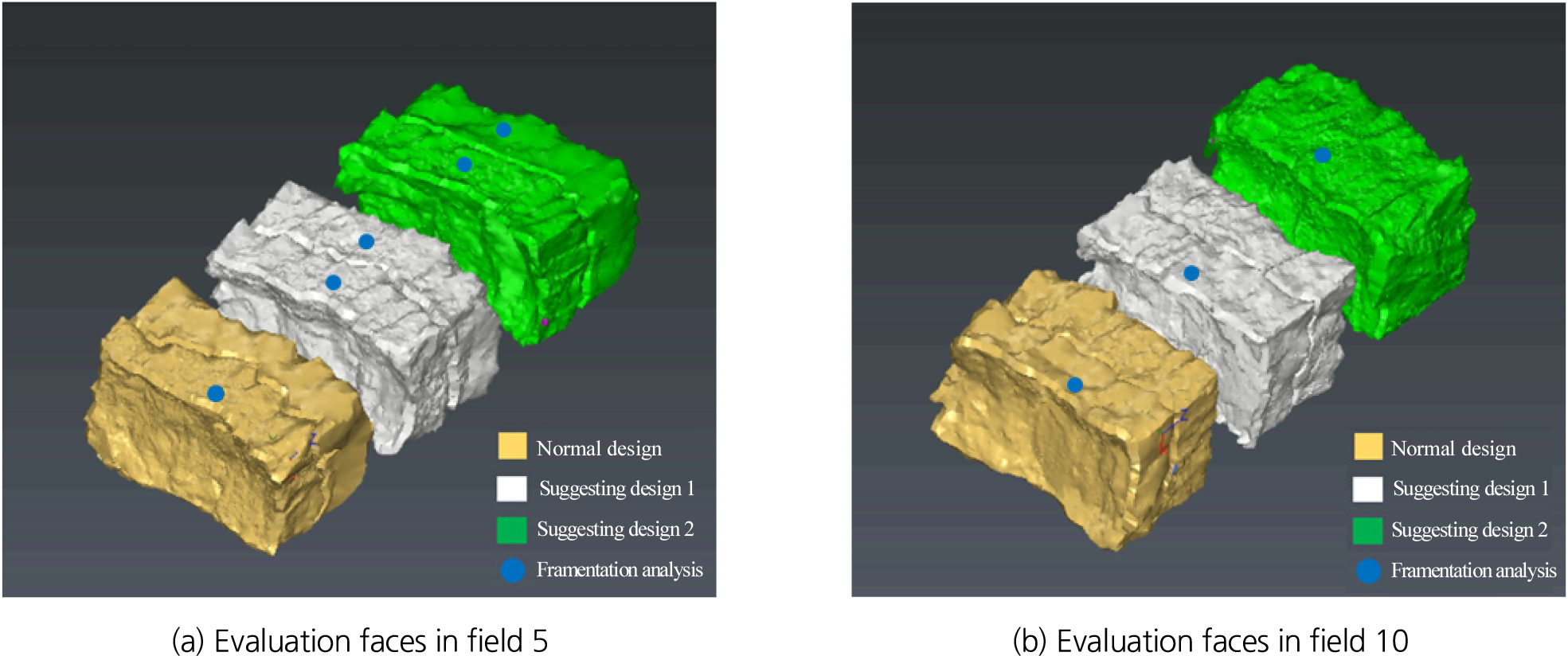

파쇄도 평가의 경우 Fig. 9와 같이 일반발파는 5편과 10편에서 각각 1회로 총 2회 1차 제안발파는 5편에서 2회, 10편에서 1회로 총 3회 그리고 2차 제안발파는 5편 2회, 10편 1회로 총 3회 수행하였다. 본 연구는 파쇄입도 중 passing rate 80%(P80)와 99%(P99)를 평가지표로 선정하였다.

Fig. 10, 11와 Table 6은 평가결과로 일반발파는 평균 passing rate 80%가 560.1 mm, 평균 최대 파쇄석 크기가 1,088 mm가 발생하였다. 1차 제안발파는 평균 passing rate 80%가 229.81 mm, 평균 최대 파쇄석 크기가 545.33 mm가 발생하였고, 2차 제안발파는 평균 passing rate 80%가 293.17 mm, 평균 최대 파쇄석 크기가 729.67 mm가 발생하였다. 평균 passing rate 기준, 일반발파 대비 1차 제안발파는 약 58%, 2차 제안발파는 약 47% 감소한 것을 확인할 수 있었다. 그리고 3가지 발파 설계 모두 심발부는 동일하게 설계되었지만, 최대 파쇄석의 크기가 많은 차이를 보인다. 이는 발파 시 심발부가 아닌 확대부에서 대괴형성이 발생한 것으로 추측된다.

Table 6.

Analysis results of blast fragmentation

1차 제안발파와 2차 제안발파 모두 일반발파보다 작은 파쇄입도를 보여 굴진율과 마찬가지로 두 제안발파 모두 파쇄입도 개선에 효과가 있음을 확인할 수 있었다.

6. 결 론

본 논문에서는 안전성 문제로 축소된 발파 단면적에 의해 발생한 경제적 손실을 최소화하기 위한 방안으로 발파효율 제고가 가능한 비대칭 V-cut을 제안하였으며, 파쇄도 분석과 굴진율 평가를 통하여 일반설계 방법 대비 발파효율을 평가하였다. 연구를 통하여 도출한 결론은 다음과 같다.

1)굴진율의 경우 일반대비 1차 제안발파는 6.07%, 2차 제안발파는 4.65% 향상하여 두 제안발파 모두 굴진율 개선에 효과가 있음을 확인하였지만 1차 제안발파는 2차 제안발파 대비 굴진장이 약 5 cm 증가하여, 굴진율이 1.4% 증가한 정도로 큰 차이를 보이지는 않았다. 따라서 1차 제안발파에 추가로 사용한 화약류 수량과 천공 작업성(작업 시간 등)을 고려하였을 시 2차 제안발파보다 큰 이점이 없으므로 굴진율 측면에서는 2차 제안발파가 더욱 경제적인 발파설계라고 평가된다.

2)파쇄입도의경우 P80 기준, 일반발파 대비 1차 제안발파는 약 58%, 2차 제안발파는 약 47% 파쇄 입도 감소하여 두 제안발파 모두 파쇄입도 개선에 효과가 있음을 확인하였지만 두 제안발파의 passing rate 80%(P80)와 99%(P99)의 결과가 큰 차이가 없어 굴진율에서와 같은 이유로 파쇄입도 측면에서도 2차 제안발파가 더욱 경제적인 발파설계라고 평가된다.

3)일반적으로 V-Cut 발파의 경우 심발부에서 대괴를 형성할 가능성이 높기 때문에 심발부 설계가 동일하다면 비슷한 크기의 대괴가 형성될 것으로 예상하였다. 하지만 이번 연구에 적용한 3가지 패턴 모두 동일한 심발부의 크기 및 기폭 패턴으로 설계하였으나 평가된 대괴크기가 큰 차이를 보이는 것을 통하여 대괴가 심발부가 아닌 확대부에서 발생하였다고 판단하였다. 심발부의 경우 6개의 순발뇌관(0번)과 4개의 2번뇌관으로 설계되어있는데 6개의 0번이 동시 기폭 되면서 심발부가 완전 파쇄가 되었기 때문에 이와 같은 결과를 보인다고 예측한다.

4)최종적으로 1차 제안발파가 2차 제안발파보다 좋은 굴진율과 파쇄입도를 보이지만, 그 차이가 추가로 사용한 화약류 수량과 천공 작업성을 고려한 경제적인 측면에서 평가하였을 때 1차 제안발파의 큰 이점이 없다고 판단하여 2차 제안발파인 비대칭 V-cut이 현장에 더 적합한 발파설계라 평가된다.