1. 서론 및 배경

2. 고수압 해양조건에 최적화된 조사장치 개발

2.1 조사 시스템 구성 및 핵심장치 개발 개요

2.2 30 bar 급 완전방수구조 downhole sonde 장치

2.3 일체형 메인 프레임 장치

3. 기본 설계 성능 시험

4. 현장 적용성 및 공학적 활용성 검증

4.1 고수압 조건 시험공을 활용한 개발장치 현장 적용성 검증

4.2 개발장치를 적용한 REV 규모 대심도 수리특성 조사

5. 결론

1. 서론 및 배경

해저/하저터널 구조물의 시공과정에서 역학적 안정성에 크게 영향을 미치고 불안전 문제를 유발할 수 있는 가장 큰 장애 요인들 중의 하나는 지층 내 분포하는 단층 파쇄대와 연약대 같은 대규모 불연속면이나 잠재적 고투수층을 통해 상부 해수/하천수가 터널 막장으로 유입되는 현상이다. 육상구간에 비해, 상부 바다나 하천의 물이 무한 공급원으로 작용하는, 지하에 시공되는 암반 구조물의 경우 대규모 출수 현상에 의해 지하 작업공간이 완전히 침수되는 잠재적 사고의 위험성이 매우 크다(Hong et al., 2008). 이러한 사고는 보다 긴 복구 시간과 경제적, 인적 피해를 유발시킬 수 있으므로 육상구간에 비해 수면 아래 시공되는 해저/하저 터널의 경우 설계와 시공단계에서 보다 정밀하고 철저한 조사를 통해 분포하는 지층을 대표할 수 있는 정확하고 정량적인 수리특성 관련 지반 정보들이 필수적으로 확보되어야 한다. 그리고 설계 구조물의 규모가 커지고 작용하는 수압과 암반 내 불연속면들 분포 빈도가 증가하는 지반 환경으로 갈수록 해저 지반 정보의 필요성과 중요성은 크게 증가하게 된다. 해양 지반조사는 해상에서 시추조사와 관련 원위치 시험들이 시행되어야 하기 때문에 환경적, 경제적 측면에서 많은 어려움과 제약 조건들이 따른다. 특히 고수압 염수조건 해저 지반의 수리특성을 안전하고 정밀하게 조사하기 위해서는 기본적인 조사 성능 뿐만 아니라 해상 시추용 플랫폼에서 진행되어야 하는 작업 안정성 측면에서 해양 환경에 최적화되고 특화된 장비가 필수적으로 요구된다. 지하 암반의 수리특성을 조사할 목적으로 토목 및 지질공학 분야에서는 여러 현장 시험법들 중 수직 시험공을 대상으로 단일 또는 이중 패커장치를 이용하는 수압시험(류젼시험)이 대표적으로 사용되어 오고 있다. 그러나 국내의 경우 해양뿐만 아니라 육상구간 토목 구조물 지반조사 분야에서도 고수압 조건 대심도 구간에서 정확하고 정밀하게 수압시험을 수행할 수 있는 조사 시스템이 부재하다. 심도 40~50 m 이내 저심도용으로 제작된 수압시험 장비들이 현장에서 사용되고 있으나 핵심 구성 모듈들의 낮은 하드웨어적 성능과 부적절한 현장 시스템 구성 그리고 시험 자료 측정 방법의 오류 등으로 인해 조사 결과의 정확성과 신뢰성가 매우 낮다. 따라서 조사 결과를 실제적인 지반공학적 문제에 적용할 경우 신뢰성 있는 해석이나 평가를 도출하기는 쉽지 않다. 초대심도 대구경용 수리특성 조사장비(Kim at al, 2010)가 있으나 거의 대부분 NX 규격인 가지는 지반조사용 시험공에 적용하기는 매우 어렵다. 또한 대형 크레인을 사용해야 하는 드릴 로드 방식으로 협소한 시추용 플랫폼에서 작업이 수행되어야 하는 해양 시험공 지반조사나 산악지역을 대상으로 하는 대심도 육상 암반 구조물 조사에 활용하기는 현실적으로 불가능하다. 본 연구에서는 기존 수리특성 조사 시스템의 문제점을 개선하고 고수압 조건의 해저지반이나 대심도 육상 지반에 최적화된 수리특성 조사 시스템 구축을 위해 핵심 조사장치들의 개발을 목적으로 하였다. 일련의 실내외 시험 결과를 바탕으로 기존에 분리된 형태로 사용되어온, 조사 시스템 구성 핵심 모듈들의 개별 기능들을 하나의 장치로 통합한 일체형 프레임과 30 bar 급 염수환경에 사용할 수 있는 완전방수구조 공내 측정장치(downhole sonde)를 독자적으로 개발하였다. 본 논문에서는 개발 장치들의 주요 특성과 실내 실험실과 현장 조건에서 수행된 기본 설계 성능 및 현장 적용성 검증 시험 그리고 시작품을 활용하여, 제주 현무암층을 대상으로 국내 최초로, 시행된 REV 규모 대심도 수리특성 조사에서 획득된 주요 내용들에 대해 간략하게 논의하도록 하겠다.

2. 고수압 해양조건에 최적화된 조사장치 개발

2.1 조사 시스템 구성 및 핵심장치 개발 개요

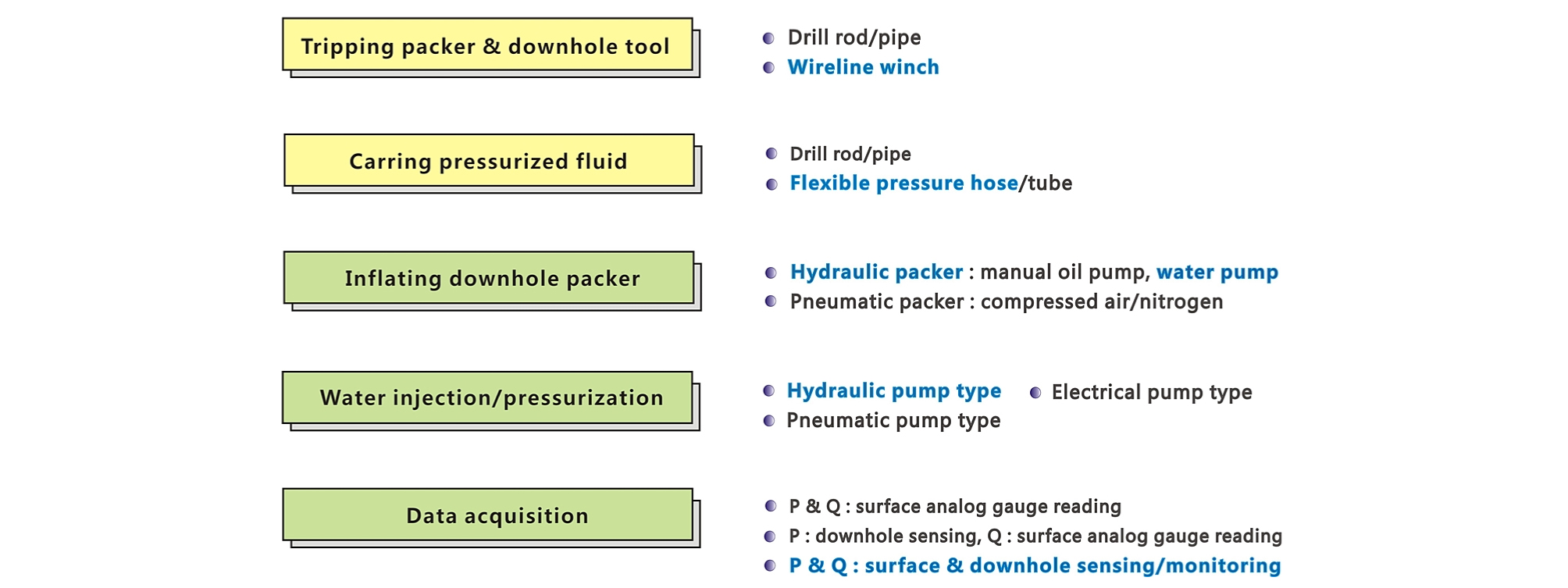

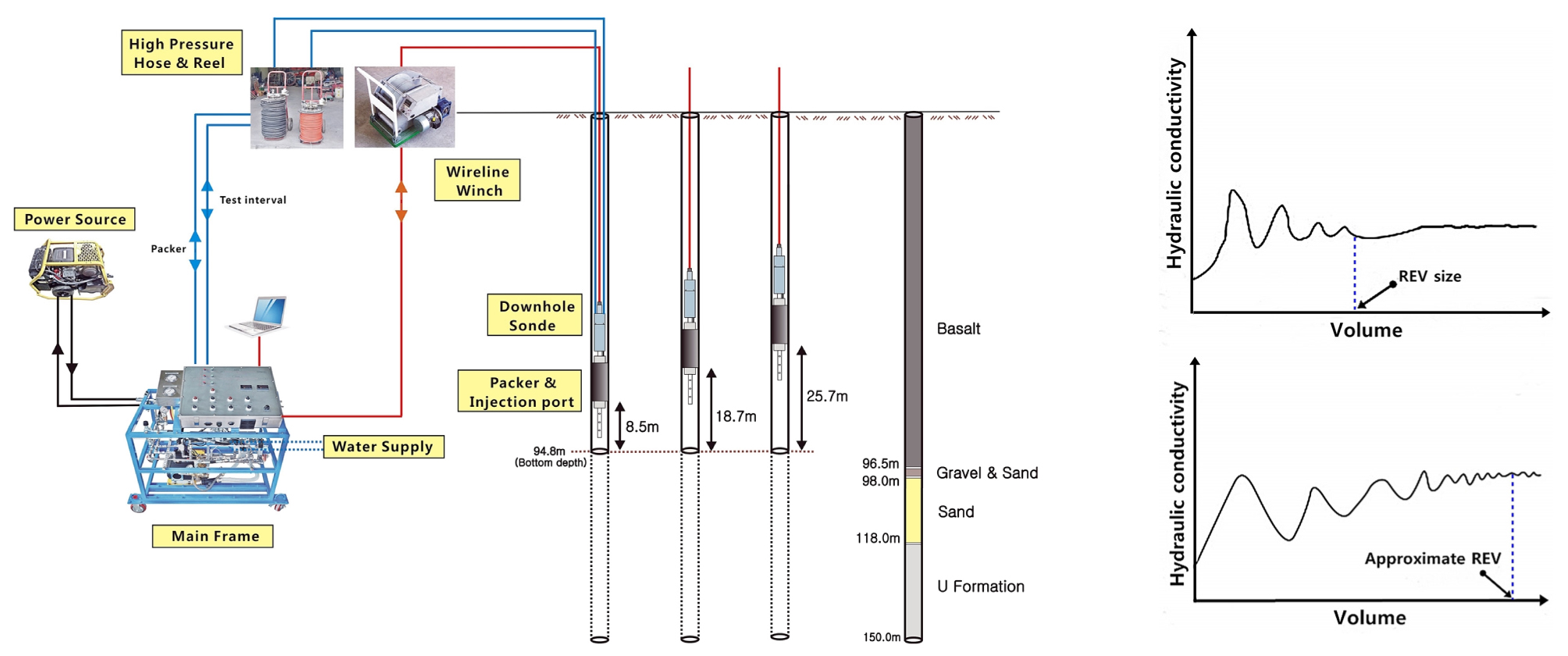

단일 또는 이중패커를 사용하는 수리특성 현장 조사 시스템은 일반적으로 기능에 따라 Fig. 1에 표시된 5가지의 개별 장치 모듈들의 조합에 의해 구성된다. 5개의 개별 모듈들 중 핵심 요소들은 시험구간 밀폐에 사용되는 패커부 팽창/이완, 시험구간 유체 주입, 가압 및 감압 그리고 시험 과정 중 공내 시험구간에서 발생되는 물리적 신호와 변화 특성들의 측정/기록을 담당하는 장치들이다.

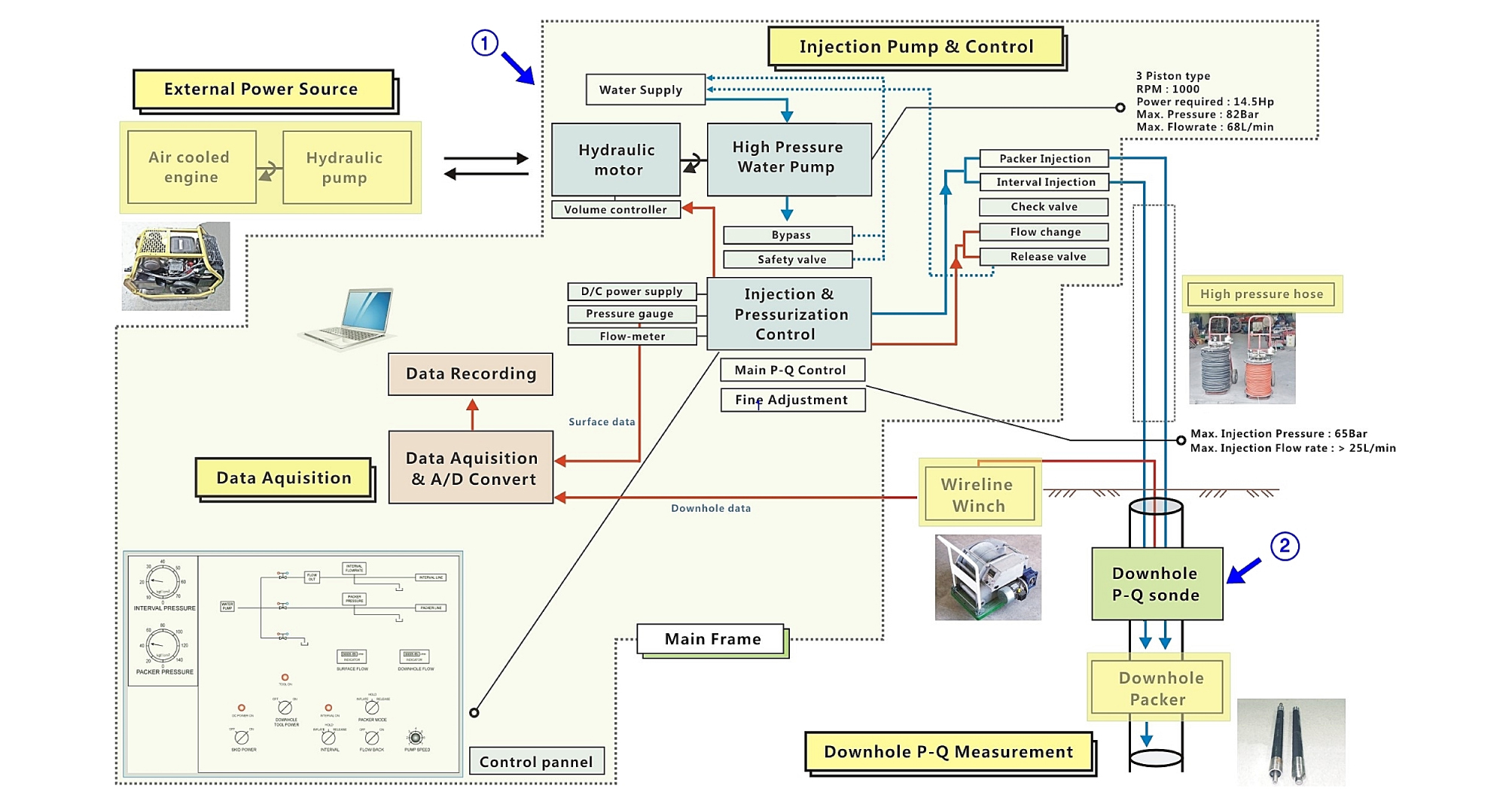

앞서 언급된 바와 같이 본 연구에서는 현장 수리특성 조사 시스템을 구성하는 개별 장치들 중 고수압 해저지반 조사에 최적화된 핵심장치 개발을 위해 해상 시추용 플랫폼 상에서 안전하고 효율적인 작업이 가능하도록 유체 주입 및 가압을 위한 기계-유압장치부, 장비 조작부 및 자료 획득부를 일체형으로 통합한 메인 프레임(integrated type main frame) 장치와 대심도 염수구간에서 압력 변화를 측정하는 완전 방수구조 공내 측정장치(downhole sonde) 개발을 목표로 선정하였다. Fig. 2는 구축하고자 하는 현장 수리특성 조사 시스템의 기본 구성 및 메인 프레임 장치를 구성하는 세부 장치(부품)들에 대한 상세 계통도를 나타낸다. 기본적으로 안전하고 효율적인 현장 작업을 위해 가압장치 구성을 단순화시키고 시험용 시험수의 공급, 차단, 흐름 방향 전환/역전 및 순환 등 유체의 제반 거동 형태들을 컨트롤 박스에서 일괄적으로 통합 제어할 수 있게 설계하였다. 전기적, 기계적 방식을 조합한 이중 유압 조절장치를 적용하여 대심도 시험구간 내 순 주입압력(net injection water pressure) 기준으로 2.0 kgf/cm2 이하 간격으로 정밀한 단계적 가압(stepwise pressurization)을 구현하고 주입압력과 유량을 안정적으로 유지할 수 있는 성능을 가지도록 하였다. 그리고 시험 과정에서 발생되는 신호 정보들을 정확하고 안정적으로 획득, 기록할 수 있는 차별화된 하드웨어 개발에 연구의 주안점을 두었다.

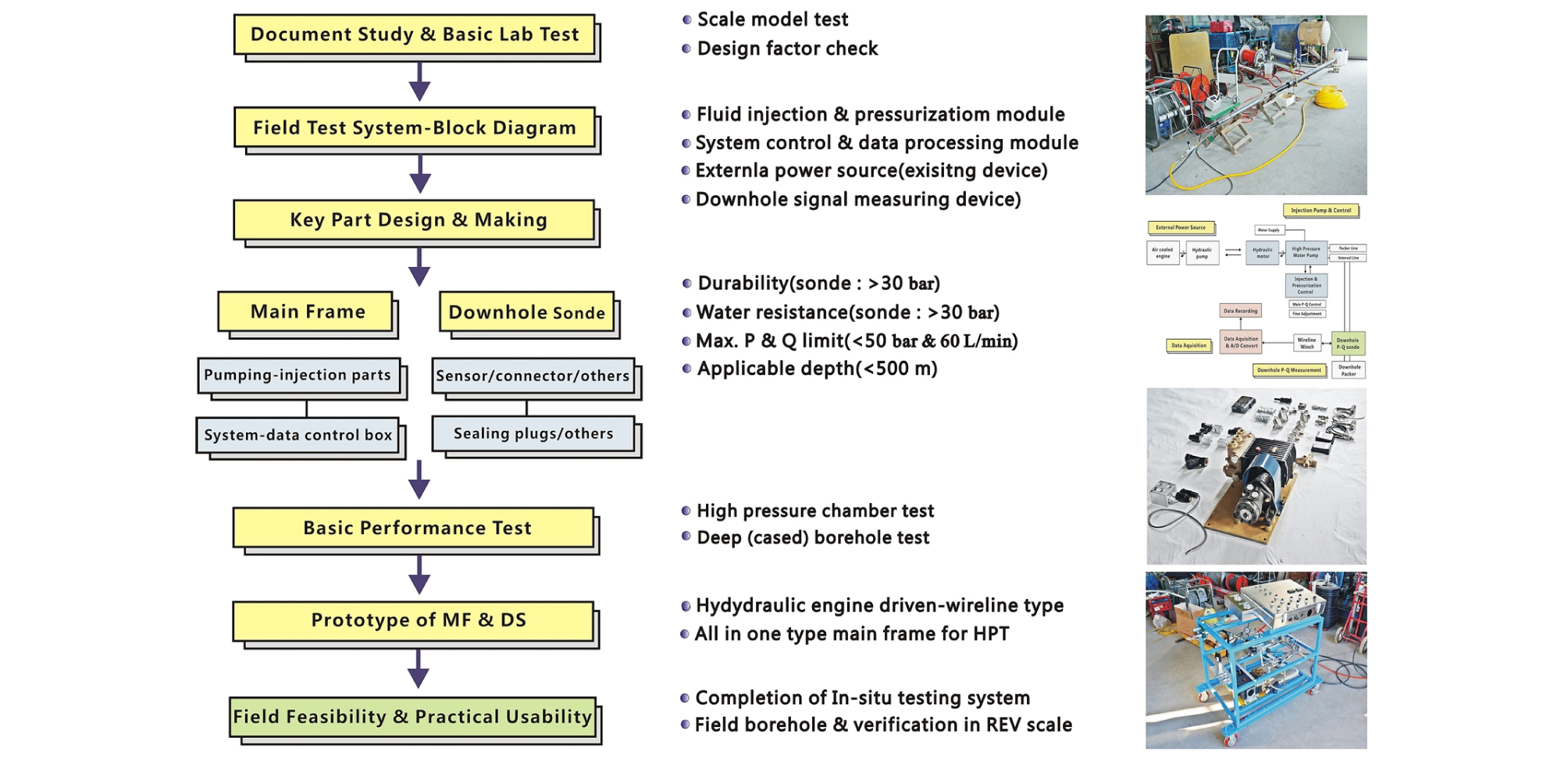

Fig. 3은 메인 프레임(①)과 downhole sonde(②) 장치의 개략적인 개발 흐름도를 보여준다. 기존 조사장치들에 대한 문헌 연구와 고압 챔버장치-시험 공시체를 이용한 실내시험을 통해 도출한 설계 개선 요인 정보들을 기초로 도출한 계통도와 설계안을 기반으로 기계-유압부/시스템 작동부/자료 획득부 일체형 메인 프레임과 공내 측정용 downhole sonde 장치의 시작품을 제작하였다. 실내 고압 챔버시험과 기존 대심도 시험공을 활용하여 downhole sonde 장치의 고수압 조건에서의 완전방수 성능, 내변형성 및 측정 신호의 정확도, 정밀도와 안정성 등을 시험하였으며 메인 프레임 장치의 기본 가압 성능과 세부 구성 부품들의 작동성과 잠재적 문제점 등을 점검하였다. 개발장치들에 대한 기본 성능을 확인한 후 다음 단계에서는 고수압 조건의 시험공들을 대상으로 현장 적용성 검증을 실시하였다. 이 과정에서 시작품 개발장치의 설계 성능에 대한 기본적인 시험 외에 나공 상태에서 반복적인 가동에 따른 장시간 동안의 기계적 안정성, 2.0 kgf/cm2 간격의 정밀한 단계적 가압과 압력 및 유량 유지 기능 등을 종합적으로 점검하였다. 현장 적용성 검증에서 기계적 성능과 완성도를 실증적으로 조사한 후 최종적으로 개발장치를 적용하여 대심도 구간에서 대표요소체적(REV) 규모 수리특성 시험과 분석을 수행하는 방식으로 연구를 진행하였다.

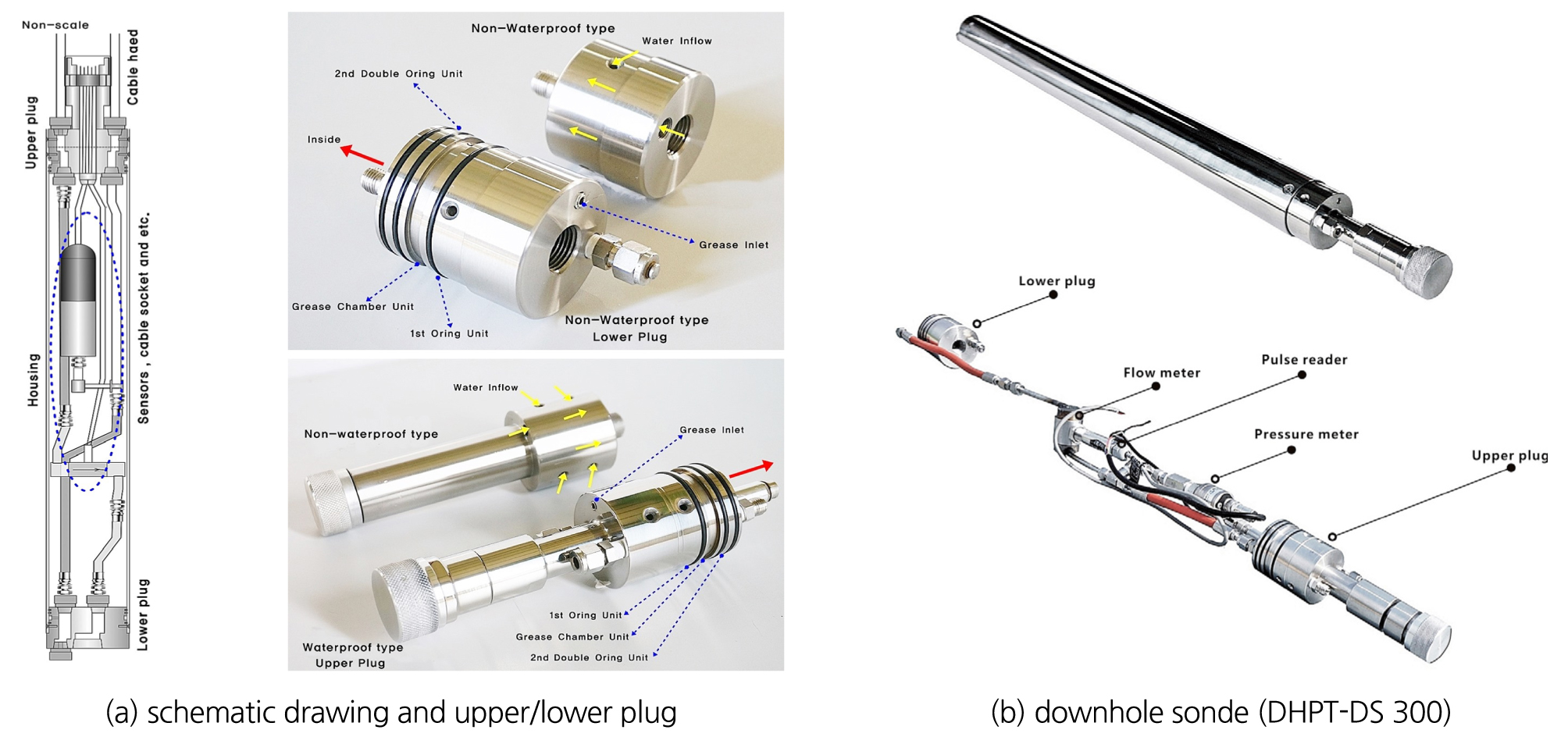

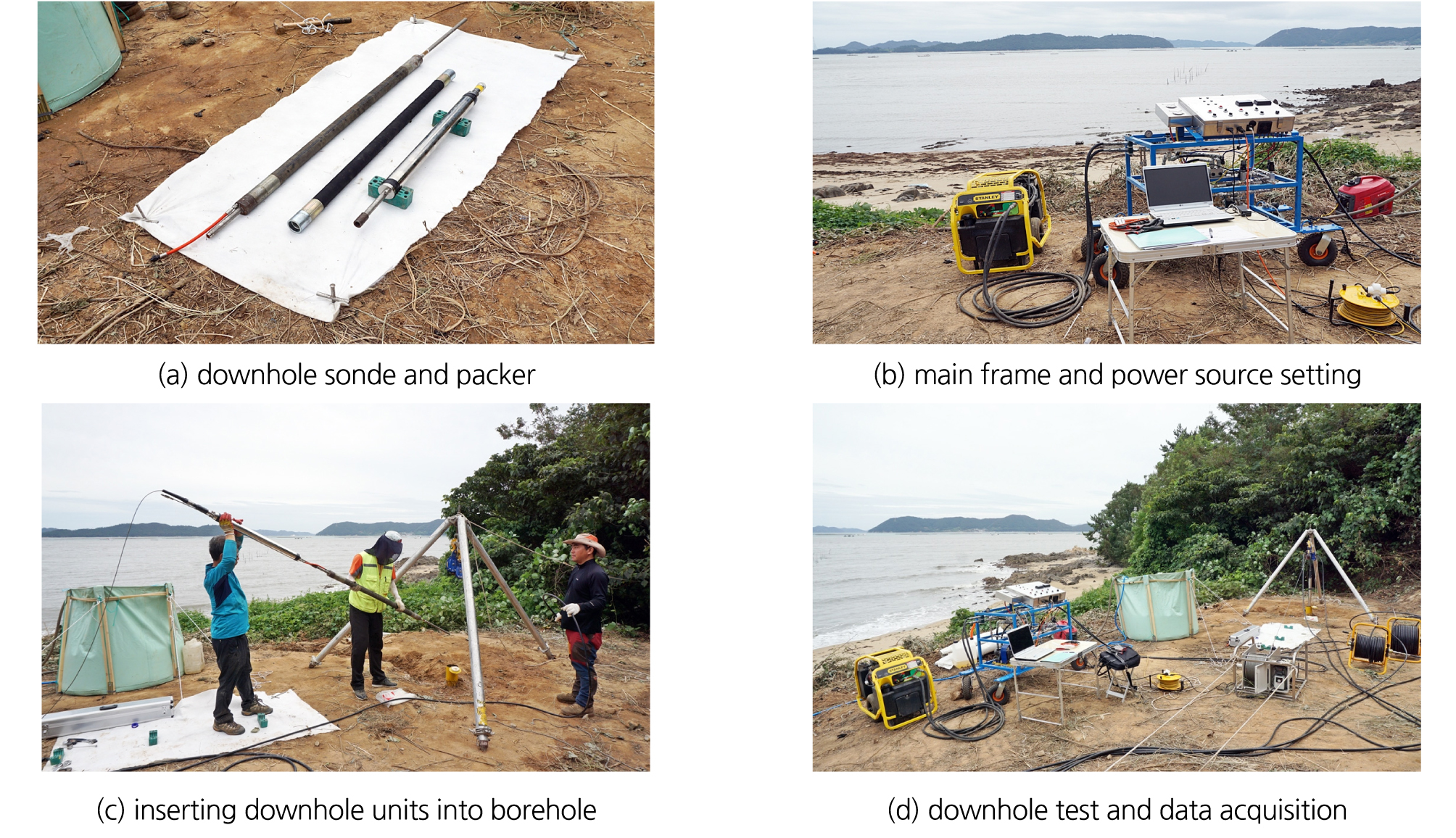

2.2 30 bar 급 완전방수구조 downhole sonde 장치

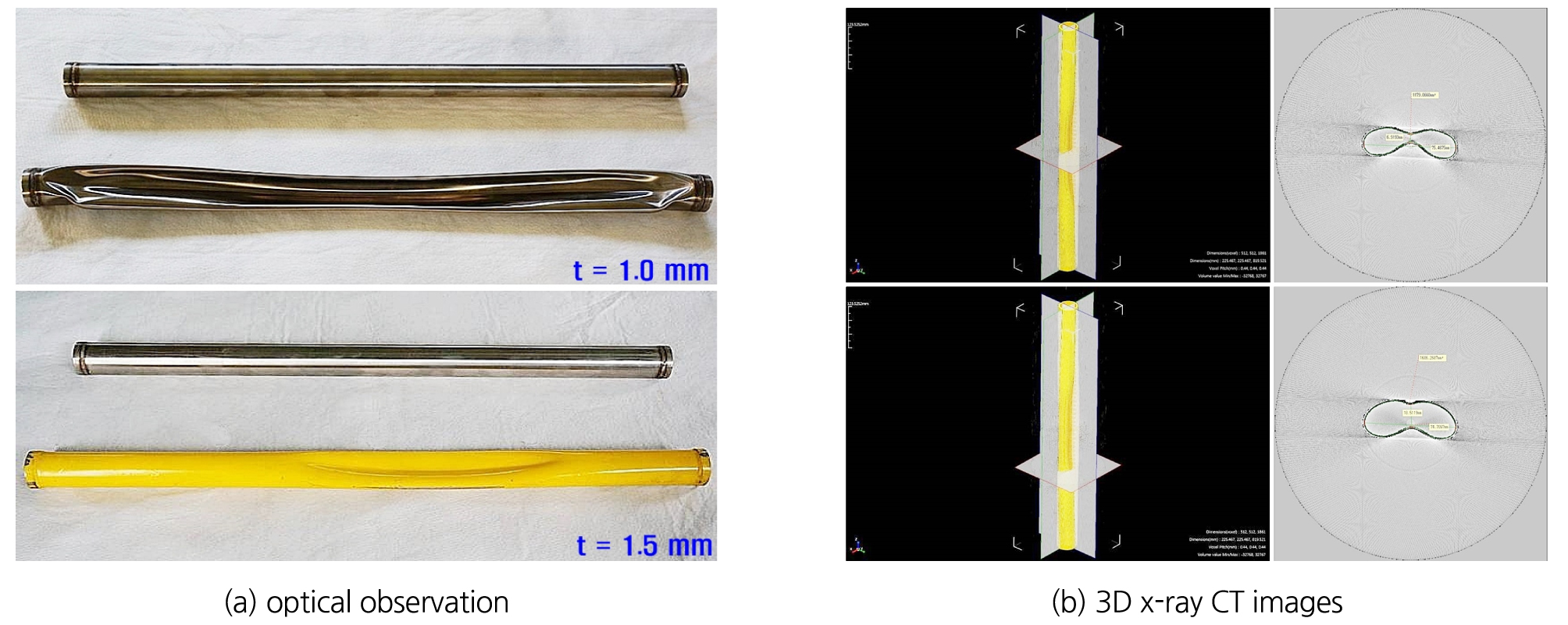

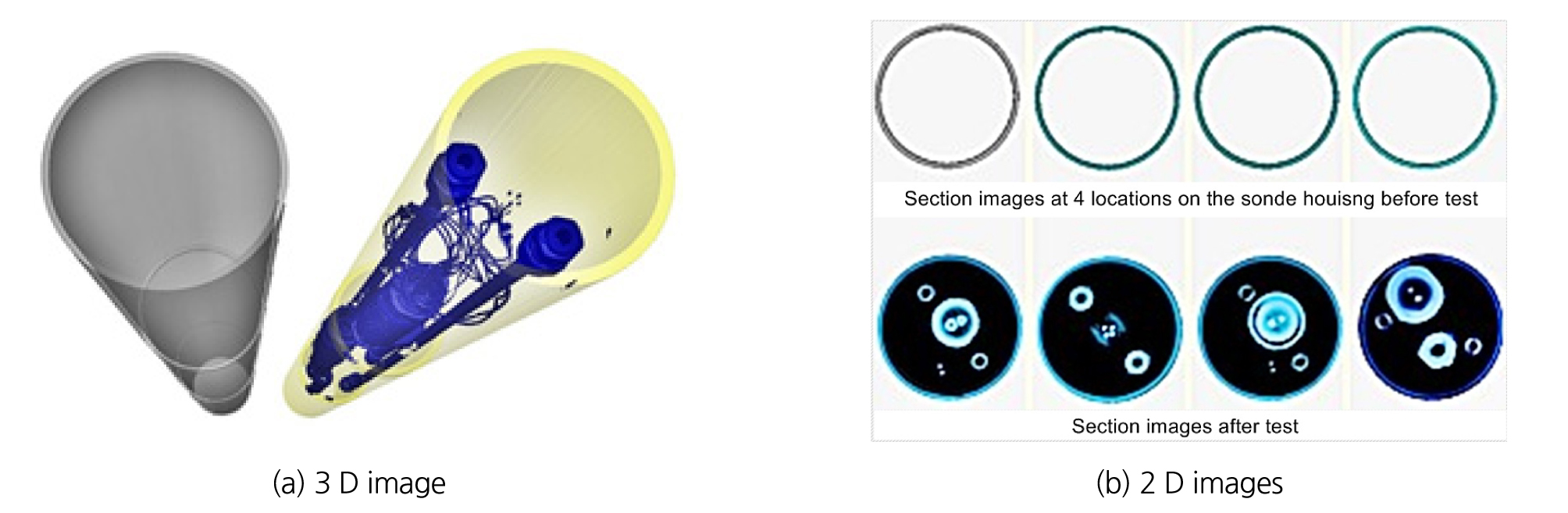

해수는 염분으로 인해 일반적으로 담수(fresh water)에 대비 약 5만배 정도(50 μS/cm) 큰 전기전도도를 가진다. 비방수구조 downhole sonde의 경우 높은 수압과 전기전도도를 가지는 해수조건에서는 내부 핵심 부품의 부식과 열화를 유발시킬 수 있다. 또한 전기적 단락으로 비정상적인 신호 왜곡(signal distortion)을 유발시킬 수 있으며 공내 조사장치인 downhole sonde나 이와 연결된 메인 프레임 내 자료 획득부에 치명적인 손상을 가져올 수 있는 잠재적인 위험성을 내포하고 있다. 따라서 고수압 조건에서의 완전방수 성능은 공내 측정장치 제작에서 가장 우선적으로 고려해야 할 설계 인자들 중의 하나이다. 완전방수구조 downhole sonde의 경우 sonde housing이 충분한 두께를 가지지 못하면 내부와 외부의 편차응력에 의해 변형이 발생되고 이로 인해 내부 부품을 손상시키거나 공내 재밍(jamming 또는 stucking) 현상을 유발시킬 가능성을 가진다. 내부 부품들을 보호하며 변형에 대한 충분한 강성을 가질 수 있는, 상하부 플러그에 연결되는, 하우징(housing)의 최적 두께도 주요 설계 인자들 중의 하나이다. 개발 downhole sonde 장치는 76 mm 직경을 가지는 시험공 내에서 공벽에 미치는 영향을 최소화시키고 원활한 이동이 가능하도록 60 mm 내외의 외경을 가지는 것이 바람직하다. housing 두께 선정은 간단한 과정으로 보일 수 있으나 실제 두께를 증가시키면 수압에 대한 내변형성이 커지는 장점은 있으나 측정 센서, 데이터 케이블, 금속재 튜브 및 연결 부품들을 위한 내부 공간이 축소되기 때문에 설계 수압(20 bar)에 견디면서 충분한 설치 공간의 확보를 위해서 최적 두께 선정은 제작 측면에서 매우 신중하게 이루어져야 한다. 본 연구에서는 장치 제작에 1.5의 안전율을 적용하여 30 bar 고수압에서 내구성(durability)을 가질 수 있는 sonde housing의 최적 두께 결정을 위해 상하부 밀폐구조의 파이프형 시험체들을 제작한 후 고압챔버시험을 이용한 변형성 시험을 시행하였다. 30 bar 급 수압 조건에서 1.0~1.5 mm 두께의 시험체에서는 장시간 가압에 따라 시각적으로 관찰될 정도의 뚜렷한 변형이 발생되었고 보다 정밀하게 입체적으로 변형 여부를 파악하기 위해 3차원 x-ray CT 분석을 추가적으로 시행하였다(Fig. 4). 2.0~3.0 mm 두께 범위에서는 변형성 없이 구조체가 안정적으로 유지되었으며 세부 부품 배열에 필요한 최소 내부 공간을 고려하여 housing의 두께를 최종적으로 2.0 mm로 결정하였다. 다음으로 sonde 양단에 연결되는 플러그들은 완벽한 방수 성능을 발휘하기 위해 3중 오링 외에 별도의 그리스 챔버(grease chamber)를 설치하여 이중 방수구조(Fig. 4(b))를 가지도록 설계하였다. Fig. 5는 개략 도면과 조립 후의 상, 하부 플러그 장치 그리고 제작이 완료된 downhole sonde 장치 전경을 나타낸다.

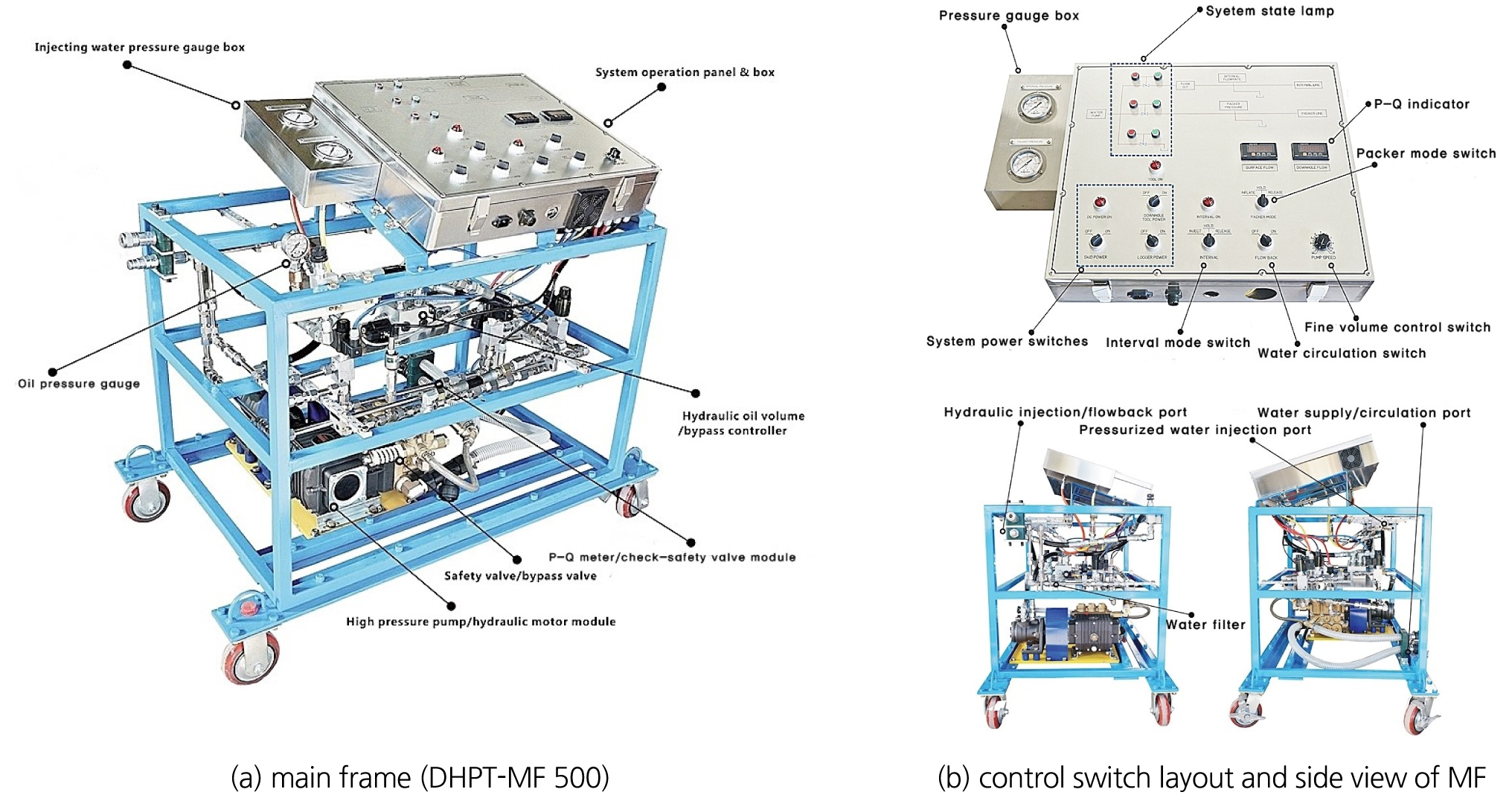

2.3 일체형 메인 프레임 장치

개발된 일체형 메인 프레임 장치는 앞에서 기술한 바와 같이 기존에 분리되어 있는 기계-유압장치부, 시스템 조작부와 자료 획득부 등 시험에 필요한 세부 기능들을 담당하던 개별 모듈들을 하나로 결합한 형태를 가진다. 이러한 통합한 형태는 협소하고 기상 변동성이 큰 시추용 해상 플랫폼 상에서 작업 동선과 개별 모듈장치 조작 과정을 최소화시킴으로써 안전하고 효율적인 시험을 수행하는데 매우 유리하다. 외부 동력부는 고압 펌프에 동력을 공급하는 장치로 일반적으로 공기압, 전기 및 유압 방식 등이 적용될 수 있으나 본 연구에서는 주입 유량 정밀도, 장치의 규모 및 이동성 등을 고려하여 엔진-유압 펌프 방식(engine driven type hydraulic pump)을 선정하였다. 유체 주입 및 가압 기능을 가지는 기계-유압장치부는 시스템의 가장 핵심 장치로 시험구간 밀폐(sealing off)에 사용되는 패커의 팽창(inflation), 압력 유지 및 이완(release)과 시험구간에 대한 유체 주입 및 단계적 가압 기능을 동시에 담당한다. 개별 조절 스위치로 부터의 전기적 신호에 의해 작동되는 여러 기계 및 유압용 부품들의 조합에 의해 주입 유체의 방향 전환, 역류 방지, 가압 및 순환 등 유체의 상세 거동들이 선택적으로 조절된다. 가압펌프로는 가압 및 주입량 범위, 외부 동력원 종류, 유체의 종류 및 요구되는 유량 변동성 등을 고려하여 유압 모터 구동 방식 수압펌프를 선정하는데 주입 최대 압력과 유량 값은 각각 8.2 MPa와 68 L/min이나 작업 안전성을 고려하여 85~90% 수준에서 가압 기능이 제한되도록 안전장치를 설치하였다. 시스템 구성상의 통합과 단순화를 위해 2개 펌프가 사용되는 기존 방식과는 달리 단일 펌프를 사용하였다. 그리고 효율적인 현장 작업을 위해 기계식이 아닌 솔레노이드 밸브와 개폐 스위치를 이용하여 시스템 조절, 운영과 관련된 세부 조작이 가능하도록 설계하였다. 대심도 구간에서의 정밀하고 정확한 시험에 필수적인 정밀한 단계적 가압과 유량 유지를 위해 기계적, 전기적 방식을 조합한 이중 조절 장치로 유압 모터에 주입되는 유압유 부피(hydraulic oil volume)가 미세하고 안정적으로 조절 가능하도록 하였다. 컴팩트한 일체형 프레임 내부에서 높은 압력과 관련된 여러 기능이 수행되어야 하기 때문에 안전성과 기능성을 확보할 수 있는 다양한 부품들(flow change module, release valve, check valve, safety valve 등)을 추가적으로 설치하였다. 압력-유량 센서들과 신호 변환 및 자료처리 장치들을 장착하여 시험이 진행되는 동안 공내 압력 외에 지상 구간에서의 물리량 변화 값들을 측정하고 실시간 모니터링 및 외부 컴퓨터로의 전송이 가능하도록 하였다. Fig. 6은 제작이 완료된 일체형 메인 프레임(DHPT-MF 500) 전경을 보여주는데 조사 적용 심도는 약 500 m 내외이며 정밀한 정압 및 정량 주입이 가능하여 수압시험 외에도 다양한 수리특성 현장시험들에 적용될 수 있다.

3. 기본 설계 성능 시험

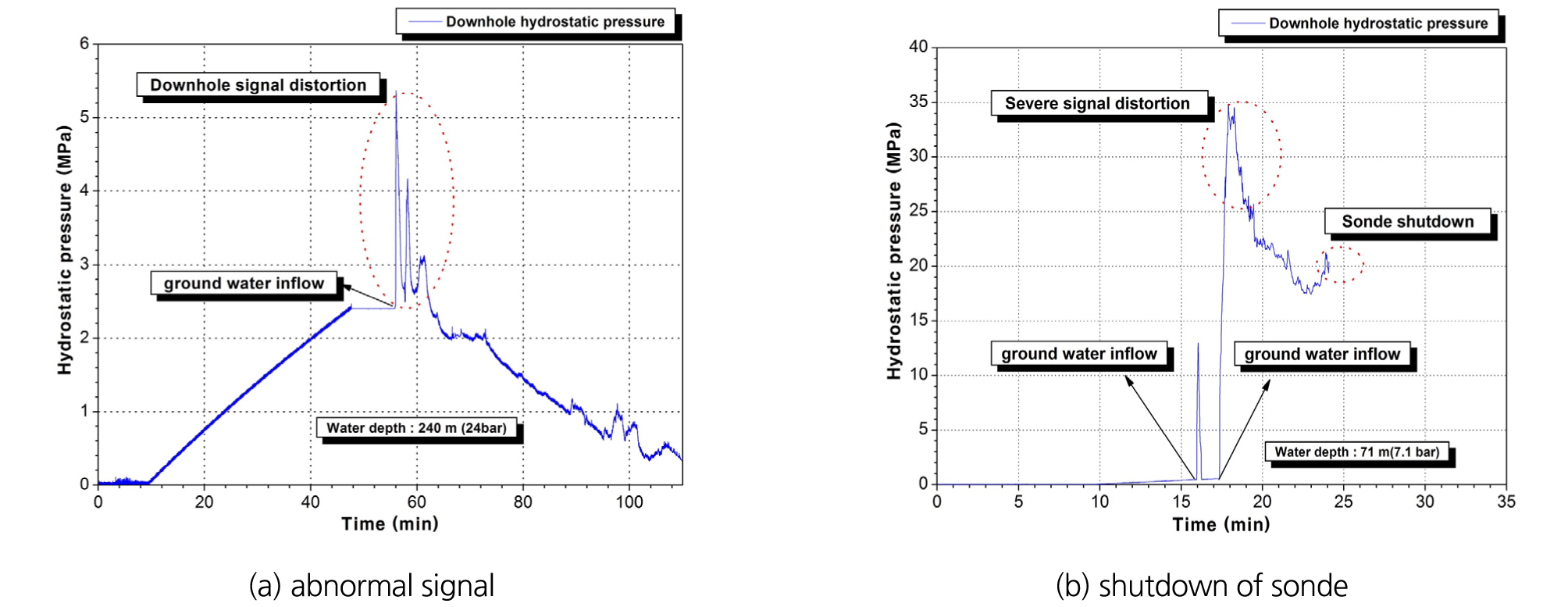

개발 장치의 공학적 기능성을 확인하기 위해 설계 성능에 대한 실내 및 현장 시험공 시험을 수행하였다. downhole sonde 장치의 경우 대심도 케이싱 시험공 시험을 시행하였으며 메인 프레임 장치는 실내 시험을 통해 하드웨어 측면에서의 제작 완성도와 개별 모듈들의 기계적 성능 그리고 조절 스위치들의 조작성, 측정 신호의 안정성 및 기타 잠재적 개선 요인들에 대한 검증을 진행하였다. 실제 25 bar 이상 고수압 조건을 구현할 수 있으며 공내 케이싱이 설치되어 시험의 안전성을 확보할 수 있는 포항지역 OO 시험공을 이용하여 총 3회의 설계 성능 현장 시험을 수행하였다. 고수압 조건에서의 방수성능과 내변형성 외에 공내 측정장치 상부 수두에 의한 정수압 값을 실시간으로 비교, 모니터링 함으로써 측정 신호들의 공학적 정확도와 정밀도를 조사하였다. Fig. 7(a)는 25 bar 크기의 수압이 작용되는 심도 323.5 m 지점에서 초기에는 정상적인 시험이 진행되다가 미량의 지하수 유입에 의해 저항값의 급격한 감소로 인해 비정상적인 신호 값이 측정된 자료를 보여준다. 그리고 Fig. 7(b)는 지하수 유입에 의해 심각한 신호 왜곡 현상들이 발생된 후 downhole sonde 장치의 shutdown으로 공내 신호 송신이 중단된 자료를 나타낸다. 고수압 조건에서 방수 성능이 완벽하지 않은 경우에는 시험 자체가 불가할 뿐 만 아니라 조사장치에는 심각한 손상을 유발시킬 가능성이 수 있음을 실증적으로 보여준다. 본 시험은 담수를 대상으로 수행되었기 때문에 담수에 비해 약 5만배 이상의 전기전도도를 갖는 해수 조건에서 이러한 현상들이 발생될 경우에는 보다 심각한 측정 오류 및 장치 손상이 유발될 잠재적 위험성이 매우 클 것으로 예상된다. 본 시험에서 발생된 지하수 유입은 상부 플러그에 장착된 고압 오링들이 조립과정에서 파단된 것이 원인으로 확인되어 방지책을 시작품 최종 제작에 반영하였다.

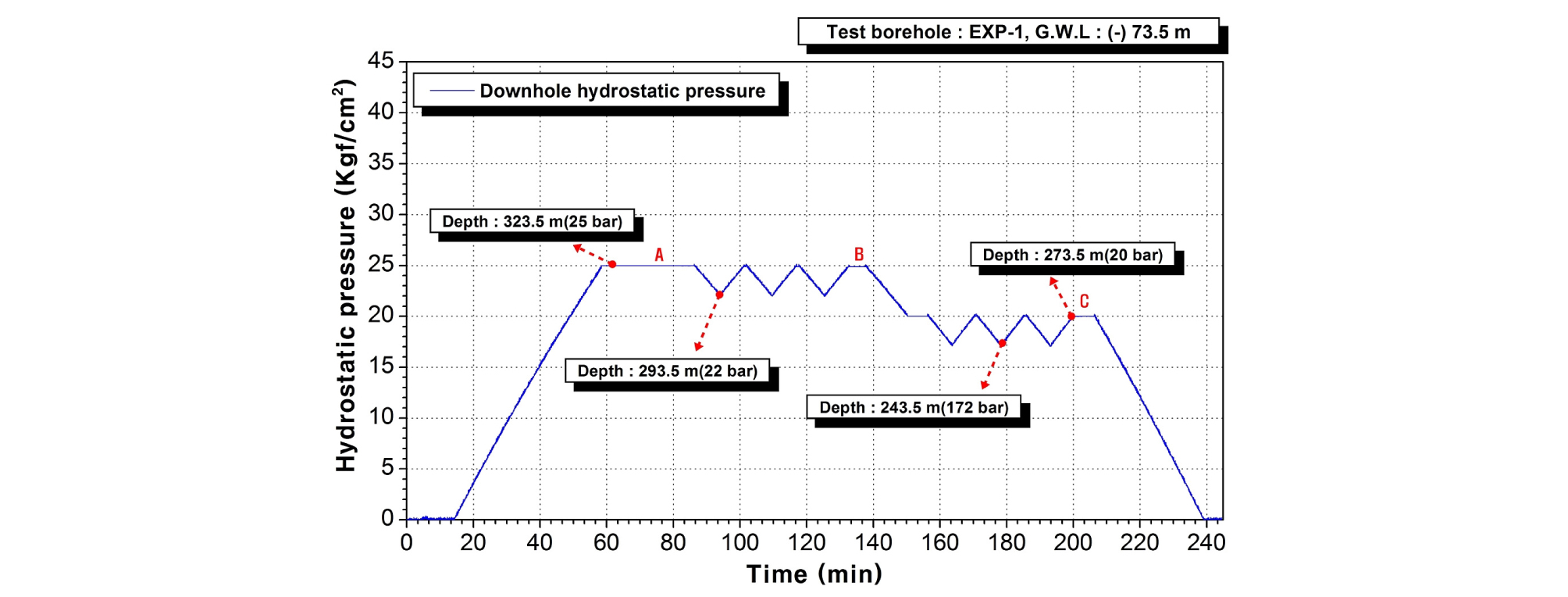

Fig. 8은 25 bar 수압이 작용되는 심도 323.5 m 지점에 sonde 장치를 일정시간 정지 시킨 후 일정한 속도로 상하 반복 이동시키면서 실측한 심도에 따른 공내 정수압 변화 곡선을 나타는데 장시간 동안 지하수의 유입 없이 완벽하게 방수 성능이 유지됨을 확인할 수 있었다. 일정 심도에서 일정 시간 유지 과정(A, B, C)에서 측정된 정수압 측정 결과의 정확도(accuracy)는 최대 0.3% 이내의 오차를 나타내었고 단계적 반복 시험에서 측정된 압력 값들의 정밀도(precision)는 최대 0.4% 이내의 측정 편차를 가지는 것으로 분석되었다. Fig. 9는 현장 시험 전후에 수행한 downhole sonde 장치에 대한 3차원 x-ray CT 결과의 일부를 나타내는데 고수압 적용 후에도 미세 변형이 전혀 관찰되어 않았다. 이러한 현장시험과 3차원 비파괴 분석을 통해 개발 장치가 고수압 조건에 적합한 설계 성능을 가지고 있음을 실증적으로 확인할 수 있었다.

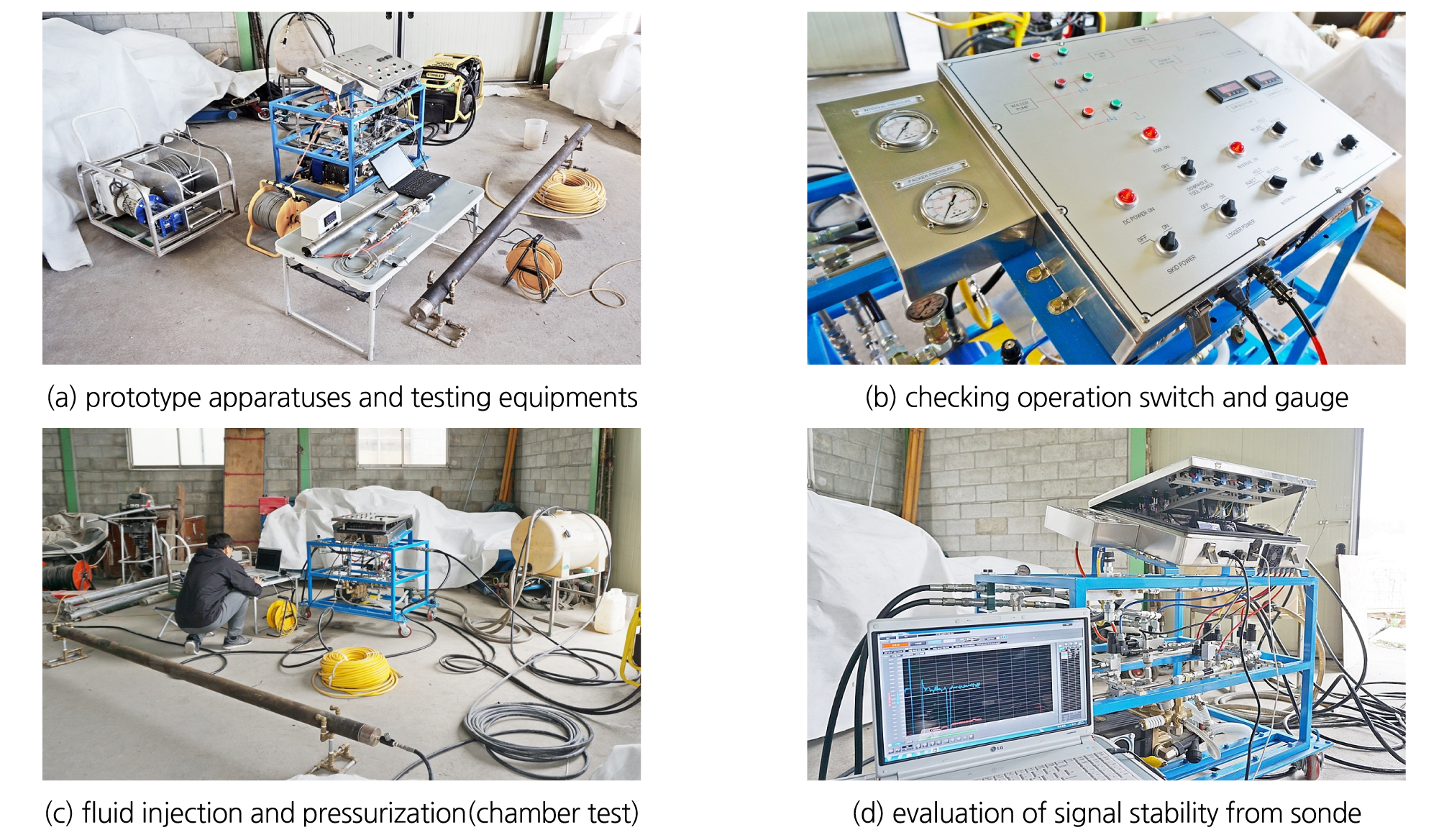

현장 조사 시스템의 핵심 장치인 기계 유압장치부/시스템 작동부/자료 획득부 일체형 메인 프레임의 경우 20 bar 이상의 고수압 조건에서 주입 유체의 압력과 유량을 정밀하고 안정적으로 유지/조절 할 수 있도록 충분한 기계적 성능을 가져야만 한다. 일체형 메인 프레임 장치를 구성하는 세부 기계적, 전기적 장치와 부품들의 작동성, 오작동 및 잠재적 문제점 여부와 유체 유동과 관련된 여러 조절 기능들을 점검하고 확인하였다. 제작 장치에 대한 기본적 점검을 완료한 후 현장 시험공 내 불연속면 분포에 따른 지하수 이동을 시험적으로 모사하기 위해 고압 챔버를 활용한 실내시험을 수행하였다. 이를 통해 제작 장치의 주입 압력과 유량 조절 정밀도와 관련된 공학적 설계 성능들을 검증하였다. 일체형 메인 프레임 시작품에 대한 실내 점검에서 수행된 작업은 다음과 같으며 Fig. 10은 실내 점검 및 시험 광경들을 나타낸다.

① 유압/수압 라인 유체 흐름 및 연결부 누유(누수) 점검

② control panel 세부 스위치 및 표시부와 개별 솔레노이드 밸브 장치들 상호 작동성 확인

③ 유체 흐름 변환 특성 점검(흐름 유지/정지/방향 전환/개방과 역류 방지 기능)

④ 측정 센서-A/D 변환기-기록장치 간 신호 보정(calibration)과 동기화(synchronization)

⑤ 장시간 작동 시 기계-유압장치 작동 안정성 및 잠재적 문제점 유무 점검

⑥ 목표 주입 압력 구현 및 반복적 가압 시 측정 주입 압력/유량 편차 확인/점검

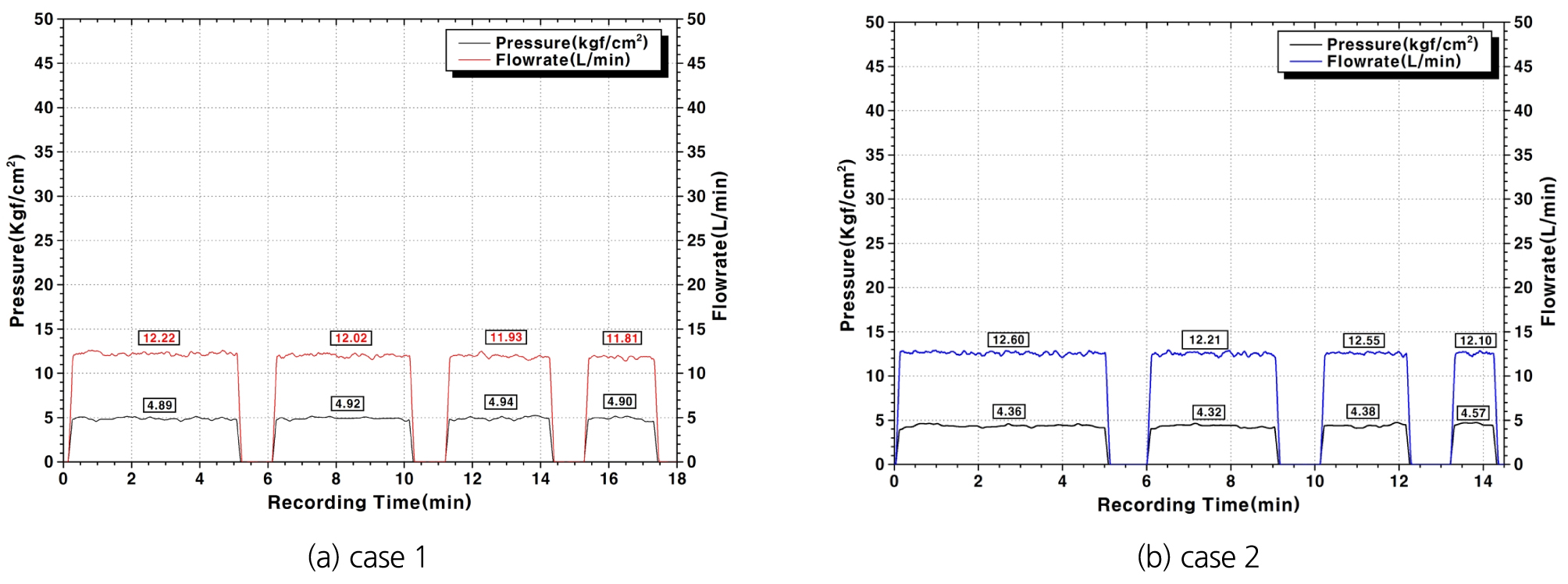

Fig. 11은 메인 프레임에서 토출되는 주입 압력 목표값을 각각 5.0 kgf/cm2(case 1)과 4.5 kgf/cm2(case 2)으로 설정한 후 시행된 반복 가압 시험 결과들을 보여준다. case 1의 경우 목표 주입 압력값과 구현된 압력값과는 평균 1.88%의 오차를 나타내었다. 전체 곡선 평균 압력값 대비 개별 가압 곡선에서의 평균값들은 최대 1.4%의 편차를 보였으며 주입 압력에 따른 주입 유량값들은 최대 1.9%의 편차를 나타내었다. case 2의 경우 목표 주입 압력값과 구현된 압력값과는 평균 2.0%의 오차를 나타내었다. 전체 곡선 평균 압력값 대비 개별 가압 곡선에서의 평균값들은 최대 3.68%의 편차를 보였으며 주입 압력에 따른 주입 유량들은 최대 0.2%의 편차를 나타내었다. 개별 가압 사이클에서 신호 성분들의 미세한 변동(fluctuation) 현상이 관찰되었는데 이는 유압유 주입 이중 조절 스위치들 중에서 기계적 조절장치의 불안정한 작동에 따른 것으로 세부 개선 방안을 시작품 제작에 반영하였다. 소규모 고압 챔버 시험을 통해 메인 프레인 장치가 충분한 설계 성능을 가짐을 1차적으로 확인할 있었으며 보다 상세하고 현장 조건 기반의 설계 성능 검증은 다음 장에서 논의하도록 하겠다.

4. 현장 적용성 및 공학적 활용성 검증

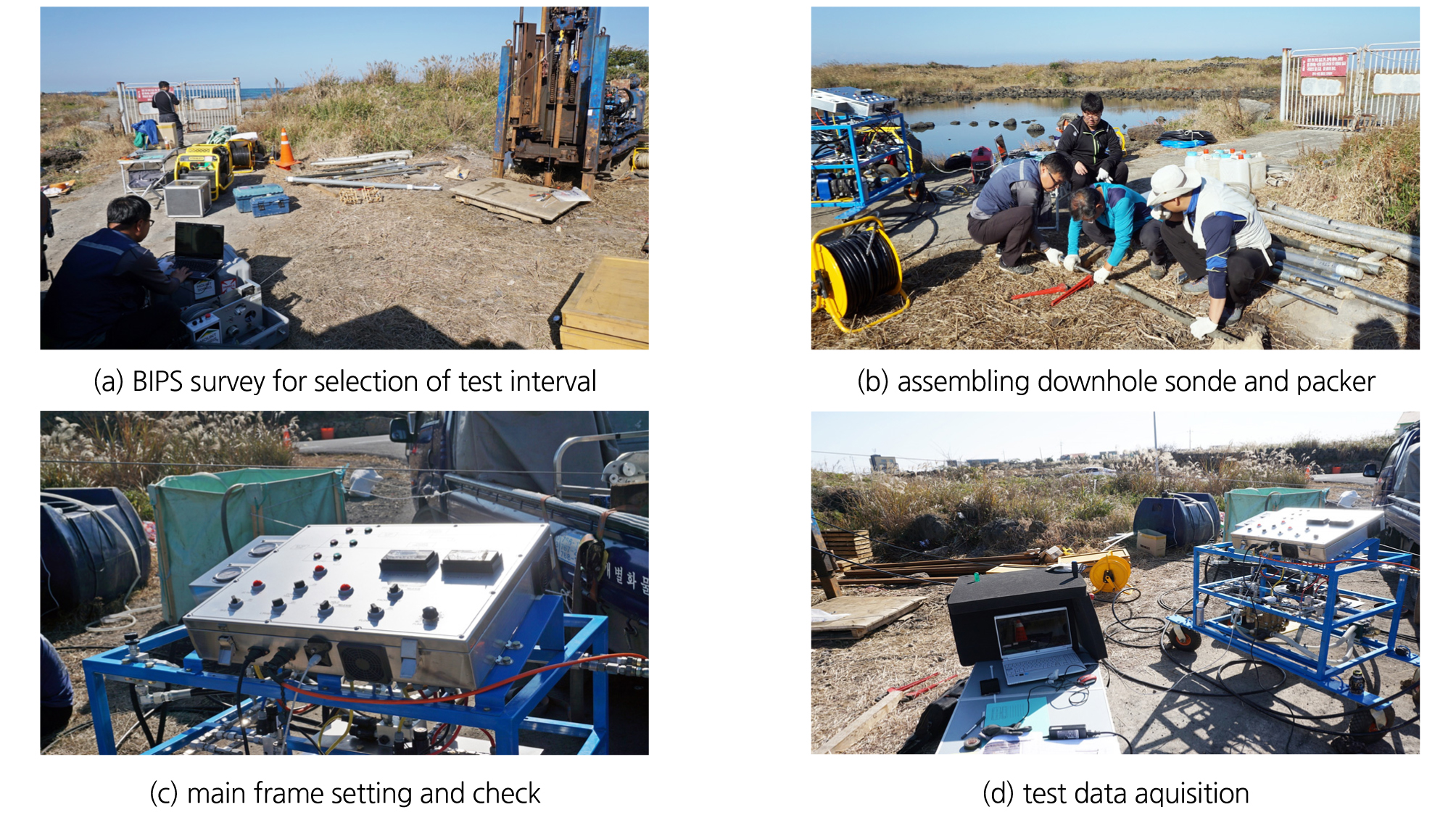

4.1 고수압 조건 시험공을 활용한 개발장치 현장 적용성 검증

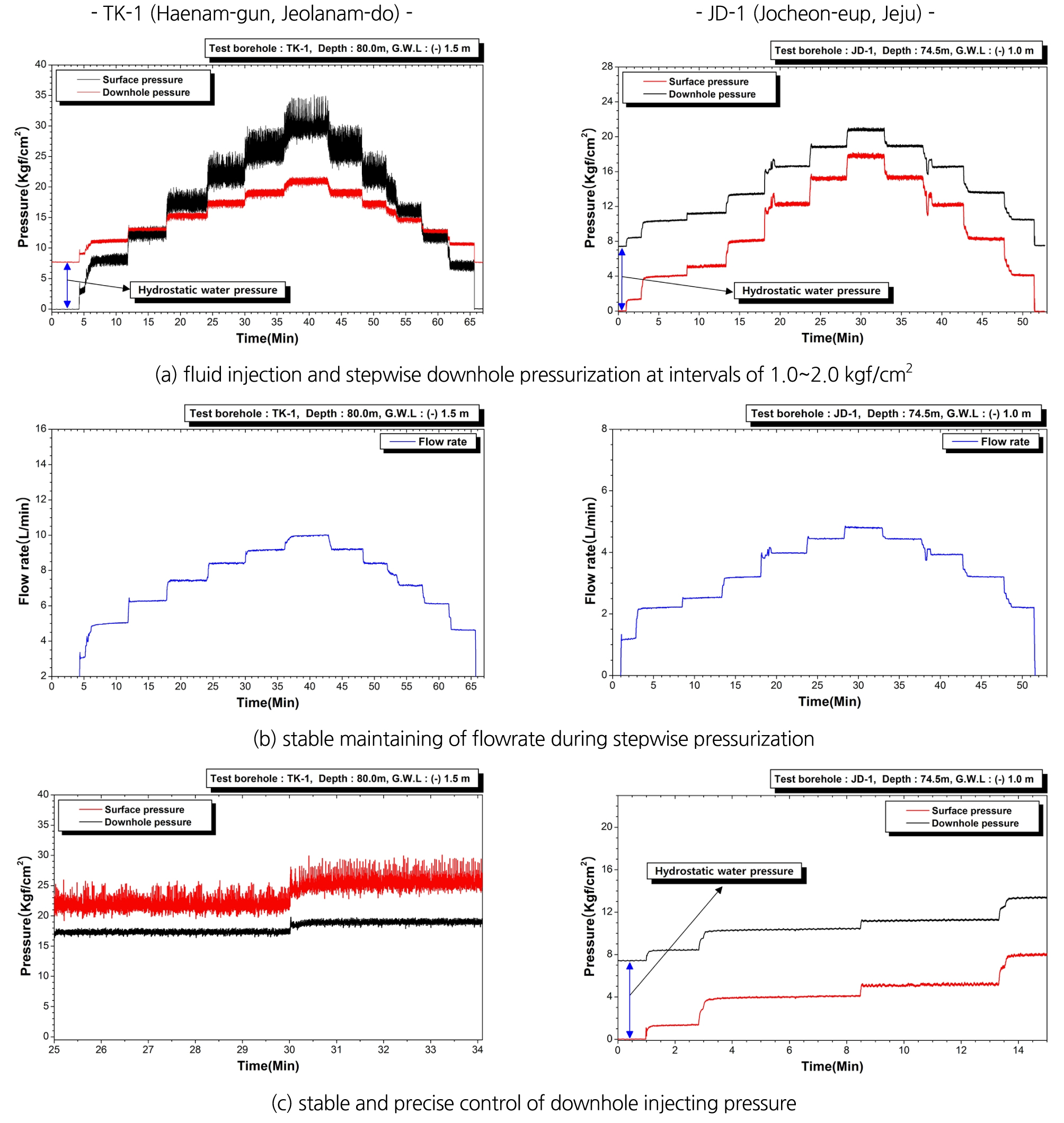

수리특성 조사의 핵심장치인 일체형 메인 프레임과 downhole sonde 장치 외에 현장 시험에 필요한 와이어 라인 윈치부, 고압 호스부 및 외부 동력원 등은 기존 보유 장치나 일부는 구매/제작한 후 현장 조사 시스템을 구축하였다. 개발 장치들에 대한 현장 적용성(field feasibility) 검증과 관련된 현장 시험들은 중생대 화강암류가 분포하는 전남 해남군 통호리에 위치한 연구 시험공 TK-1과 제주시 조천읍 조천리의 신흥리 현무암 분포 지역(Jeju Provincial Government, 1998)에 위치한 JD-1에서 총 4회 시행하였다. 제한적이고 정형화된 실험실 조건과는 달리 원위치 지반 내 굴착된 나공 상태 시추공은 지하수 유동이나 불연속면의 영향에 기인한 공벽의 암편 탈락이나 막힘(clogging)과 같은 여러 잠재적 위험성을 내포하고 있다. 실험실 조건에서 제작된 조사 장치들은 고수압 조건의 가혹한 지반 환경에서 장시간 동안 안정적으로 사용되어야 하기 때문에 현장 적용성 시험 및 검증을 통해 기계적 성능과, 기능성 완성도, 세부 모듈들의 기능성 및 작업 안정성 등이 종합적으로 확인되어야만 한다. 기능 연결성, Fig. 12와 Fig. 13은 현장 수압시험(또는 루젼(Lugeon) 시험)에서 구현하고자 하는 공내 순 주입압력 기준 2.0 kgf/cm2 간격의 이상적인 단계적 가압 및 유량 곡선 모식도와 현장 시험 전경을 각각 나타낸다. 수압시험 방법은 개념적으로는 간단하지만 실제 고수압 대심도 구간에서 공내 순 주입압력을 일정한 간격의 계단 형태로 변화, 유지시키면서 이상적인 형태에 근사한 압력-유량 곡선을 획득하기 위해서는 정밀한 시험장치를 기반으로 정교한 현장 작업이 필수적으로 요구된다. 현장 적용성 시험에서 시행된 주요 조사 내용은 다음과 같다.

① 공내 주입 압력의 정밀한 상승, 하강(압력 증감 변화량 : 2.0 kgf/cm2 이하) 및 유지

② 시험구간 밀폐용 패커부 가압 성능 및 안정성

③ 장시간 가압에 따른 메인 프레임 세부 구성 장치의 기계적 안정성

④ 압력 유지 및 유체 주입에 따른 이상 현상(누수/누유/오작동/발열/진동 등) 발생 여부

⑤ 측정 신호의 정확도, 정밀도 및 S/N 비

⑥ downhole sonde 완전방수성, 내구성 및 잠재적 이상 신호 발생 여부

현장 적용성 시험은 패커부 하단에 연결되는 유체 주입구(interval pot) 공경을 조절하여 주입량을 일정한 값으로 고정한 조건에서 Fig. 12에 도시된 곡선과 동일하게 단계적 가압(stepwise pressurization) 후 목표 압력을 안정적으로 유지시키는 방법으로 수행하였다. 그리고 개발 장치들의 기계적 안정성과 장시간 작동에 따른 내구 성능도 함께 확인하였다. Fig. 14는 전라남도 해남군 TK-1과 제주시 JD-1 시험공에서 수행된 4회의 적용성 시험에서 얻어진 결과들 중 일부를 나타낸다. 시험 결과에 도시된 바와 같이 모든 시험에서 이상적인 곡선에 근사한 단계적 가압-유량 곡선 자료를 획득할 있었다. 50분 이상 연속적인 가압에도 오작동 없이 매우 안정적으로 시스템이 운영되었으며 공내 순 주입압력 기준 2.0 kgf/cm2 이하 간격의 단계적 가압과 정밀한 유량 유지가 가능함을 실증적으로 확인할 수 있었다. 그리고 시험 심도에서의 정수압 크기를 기준으로 공내 downhole sonde 장치에 의해 측정된 압력 값도 1% 미만 오차 범위로 매우 정확한 값을 나타내었다, 측정된 초기 자료(raw data)들은 별다른 필터링 없이 그대로 해석에 사용해도 별 문제가 없을 정도로 높은 S/N 비 즉 낮은 잡음 비율을 나타내어 매우 정확한 자료 측정이 가능하였다.

앞에서 언급한 바와 같이 수압시험에서 시험 구간에 작용하는 정수압 크기를 제외한 주입되는 순 주입압력의 정확한 값을 모니터링 하지 않으면 정확한 해석이 불가능하다. 따라서 부적합한 조사 시스템에 의한 현장시험은 조사 자체가 무의미하다고 볼 수 있다. Fig. 14(a)에 도시된 바와 같이 지표에서 가해지는 10.0 kgf/cm2 이상의 주입압력과 비교해 볼 때 실제 시험공내 시험구간에 형성되는 순 주입압력은 유체 유동에 따른 마찰 손실로 50% 이상 감소된 특성 값들을 나타내었다. 이러한 유체 흐름에 따라 발생되는 압력 손실의 크기는 주입압력 크기, 사용되는 유체 전달 매개체의 종류(호스, 튜브 및 파이프 등)와 길이에 따라 변화하기 때문에 이론적으로 압력 손실을 추정하기는 매우 어렵다. 기존 국내에서 수행되어 온 대부분의 수압시험들은 시험구간 주입압력에 대한 정밀한 모니터링 없이 지상부 주입압력에 대한 단순 기록을 근거로 분석이 이루어져 왔다. 이로 인해 해석 결과값들의 정확도와 신뢰도가 매우 낮아 공학적인 목적으로 활용하기에는 부적절했던 것으로 판단된다. 4회의 현장 적용성 시험을 통해 일체형 메인 프레임과 downhole sonde 장치는 당초 목표로 했던 가압 및 주입 성능, 하드웨어적 안정성과 내구성을 가지며 자료의 정확도와 정밀도 측면에서 충분한 장치 성능을 가지고 있음을 검증할 수 있었다. 또한 단일 메인 프레임으로 일련의 시험 작업이 수행 가능하고 주입압력 이중 조절장치로 짧은 시간 내에 시험구간 내 압력들이 안정화되기 때문에 현장 작업 측면에서 높은 효율성을 가짐을 확인할 수 있었다.

4.2 개발장치를 적용한 REV 규모 대심도 수리특성 조사

개발장치들에 대한 현장 적용성 검증을 완료한 후 제주 조천읍 조천리 신흥리 현무암 분포지역 내에 위치하는 시험공을 대상으로 대심도 대표요소체적(REV) 규모 수압시험을 수행하였다. Fig. 15는 REV 규모 현장시험과 REV의 기본 개념을 도식적으로 나타낸다.

REV란 용어는 포괄적인 의미를 가지나 균열 암반(fractured rockmass)으로 한정할 경우 변형계수, 수리전도도와 같은 지반 물성값들이 조사(샘플링) 체적 증가에 따라 편차를 보이다가 일정 체적(critical volume) 수준에서는 체적이 그 이상으로 증가 하더라도 변동성이 없거나 작아져 안정된 값들을 나타내는데 이때의 한계 체적을 나타낸다(Zhou at al., 2015) 유체 유동 특성과 관련된 균열 암반의 REV는 수리전도도 텐서의 변동성이 없거나 매우 작아지는 암반 영역의 최소 크기로 정의할 수 있다(Han and Um, 2015). 앞에서 언급한 바와 같이 지반공학 및 지질공학 분야에서 널리 활용되고 있는 수압시험은 조사 장비나 방법 측면에서 많은 문제점을 가진다. 단일 또는 이중 패커를 사용하여 대부분 구간연장 5.0 m 이하인 범위에서 시험이 수행되며 일부 구간의 결과값을 수리해석의 입력 변수 대푯값으로 적용하는 경우가 많다. 이러한 조건에서 얻어진 수리전도도 값들은 시험구간 내 포함한 특정 불연속면의 개별 수리특성이 반영될 뿐 만 아니라 위치에 따라 큰 변동성을 나타낼 수 있다. 저 투수성 암반이 우세한 국내 지반 조건을 고려해 볼 때, 암반 내 지하수 거동 특성은 공극률 보다는 불연속면(절리, 단층, 파쇄대 및 투수성 지층)의 연장, 폭, 밀도, 상호 연결성 및 초기응력 조건에 복합적으로 영향을 받는다. 균열 암반의 수리특성 규명을 위해 많은 실내 및 원위치 시험과 수치해석적 연구가 수행되어 왔다. 그러나 현장 규모의 수리특성을 정확하게 평가할 수 있는 객관적인 방법/기법 도출은 암반공학이나 수리지질학자들이 해결해야 할 주요 난제들 중의 하나로 간주되며 앞으로 보다 많은 연구가 필요한 분야이다. 수치해석으로 균열 암반의 REV 규모 등가수리전도도를 결정할 수는 있으나 해석의 경계조건, 불연속면들의 공간적 분포나 특성에 따라 결과가 달라지기 때문에 실제적인 문제에 적용하기에는 많은 제약 조건을 가진다(Bang et al., 2003). 따라서 연구 차원이 아닌 굴착에 따른 지하 암반 구조물의 수리 역학적 거동 분석과 같은 실제적인 지반공학적 문제를 해결하기 위해서는 REV 규모 시험과 그 결과를 활용하는 것이 바람직하다. 본 연구에서는 국내 최초로 제주 현무암층의 REV 규모 수리특성을 조사하기 위해 단일패커 방식으로 시험구간 연장을 8.5 m, 18.7 m 및 25.7 m로 변화시키는 형태로 대심도 수압시험을 수행하였다(Fig. 16).

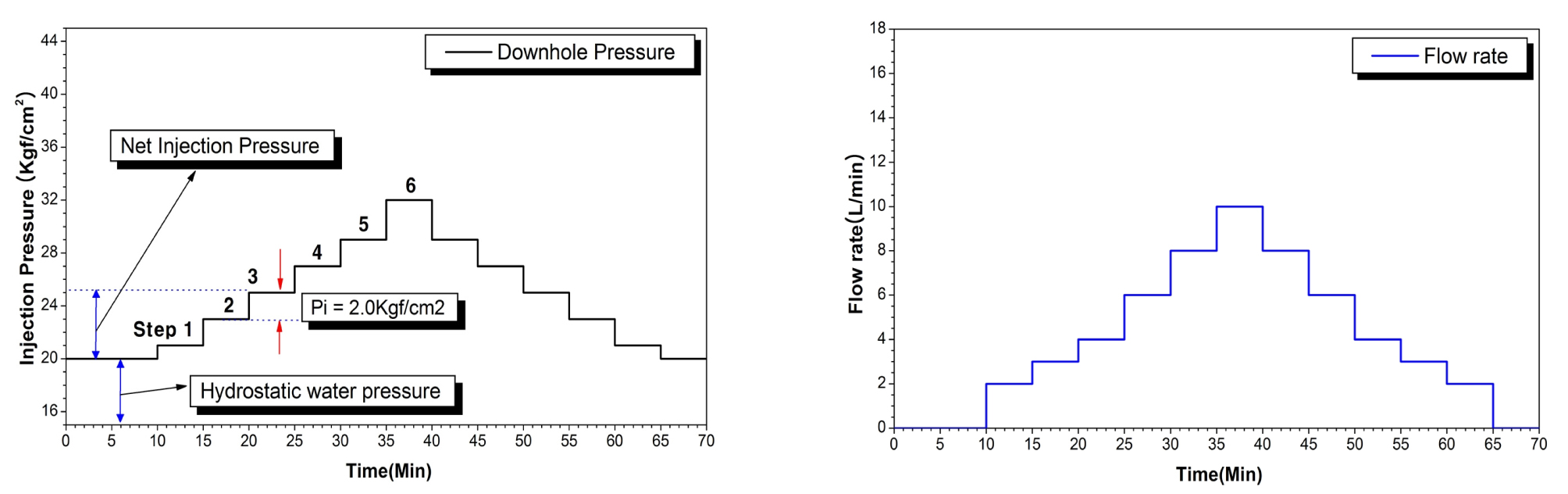

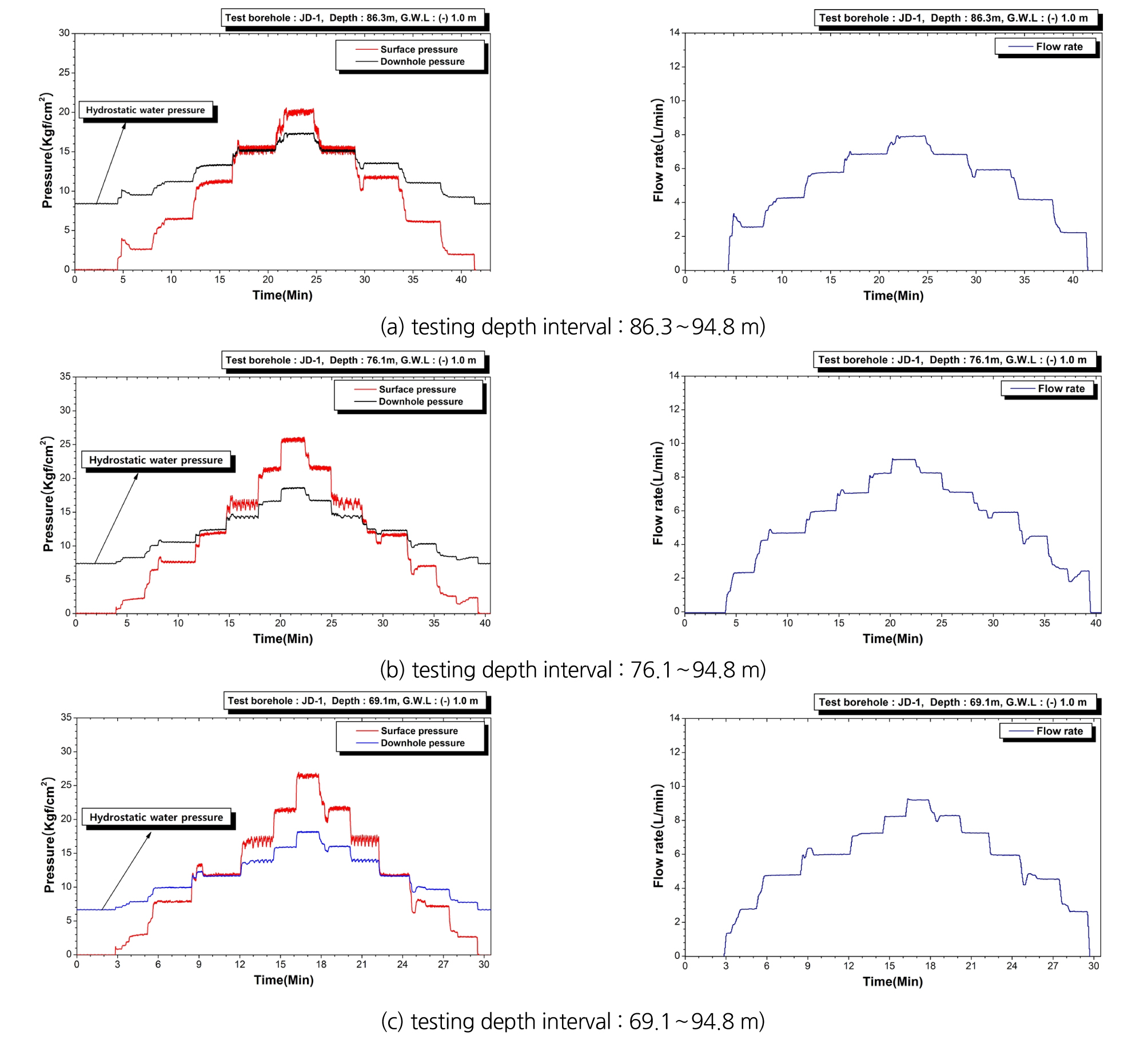

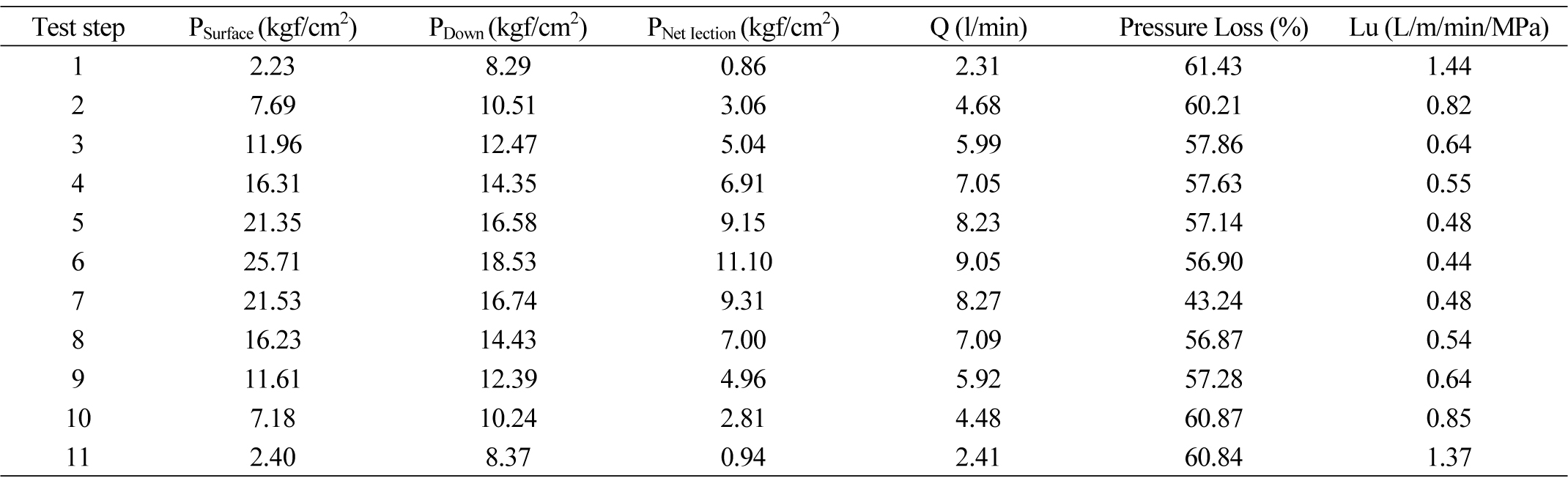

지상부 압력이 아닌 지하수위에 따른 정수압 영향을 배제한 공내 순 주입 압력을 기준으로 1.0 kgf/cm2에서 2.0 kgf/cm2 간격으로 11.0 kgf/cm2 수준까지 6단계로 증가시킨 후 감소시키는 과정에서 변화되는 유량을 측정함으로써 구해지는 주입압력 대 유량 곡선들을(Fig. 17) 기초로 현무암층의 수리특성을 분석하였다. 대심도 시험공내에서 순 주입압력을 정밀하게 유지시키기 위해 전기적 가압 조절장치를 통해 유압 모터에 유압유를 주입하는 동시에 기계식 조절장치로 주입된 유압유를 미세하게 배출시키는 방식을 동시에 적용하였다. 그리고 가압에 따른 호스의 팽창으로 발생되는 압력 손실을 최소화하기 위해 3중구조의 고강성 호스를 사용하였다. Table 1은 심도 86.3~94.8 m 구간에 대한 단계적 가압(step 1~6)과 감압(step 7~11) 시험에서 측정된 지상압력(Psurface), 공내 압력(Pdown) 및 시험구간에 작용하는 정수압 실측값으로부터 계산된 순 주입압력(Pnet injection), 유량(Q) 및 루젼(Lu) 특성 값들을 나타낸다.

Table 1. Characteristic values of injection pressure, flowrate and Lugeon at test interval from 86.3 m to 94.8 m in depth at borehole JD-1 in Jeju |

|

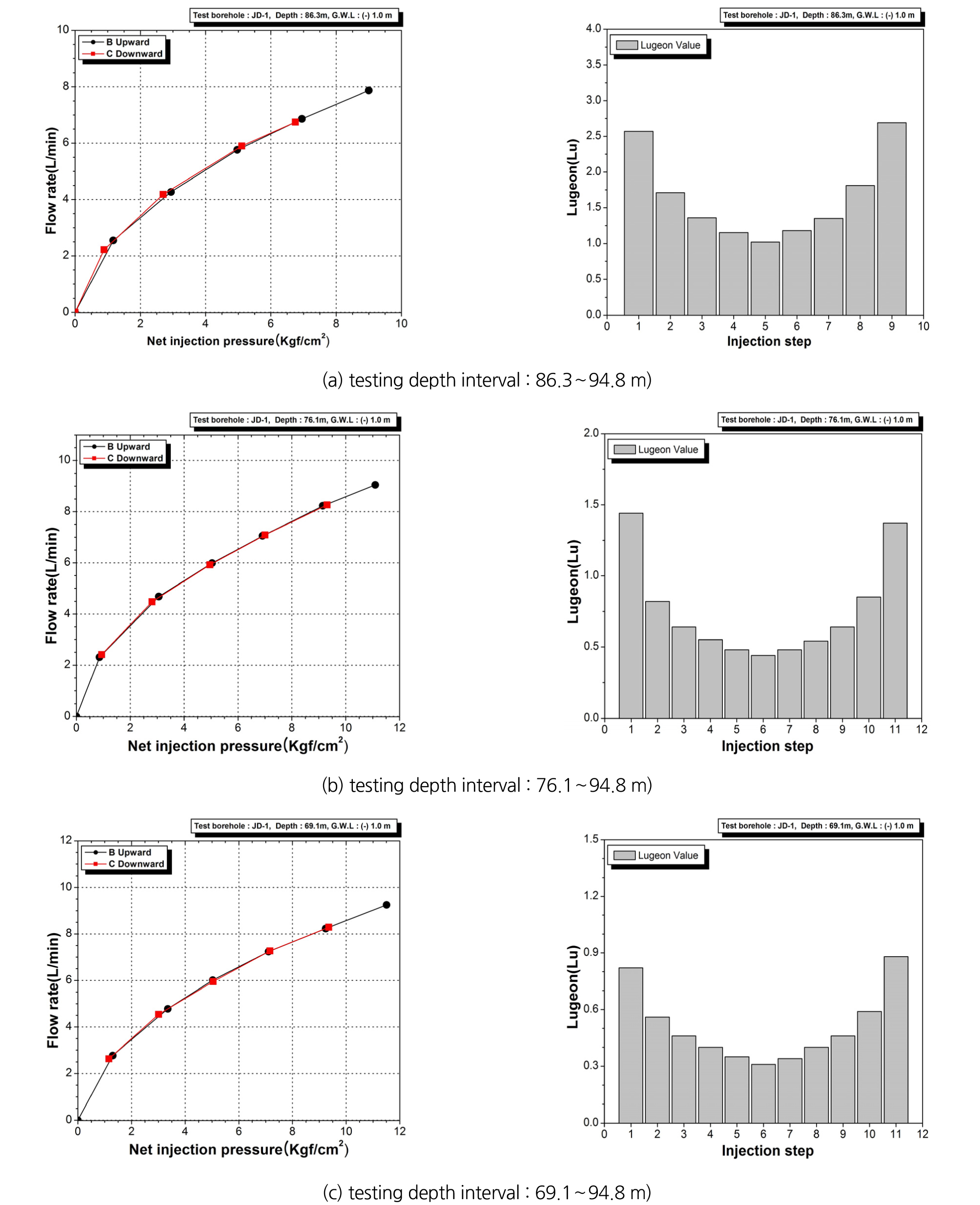

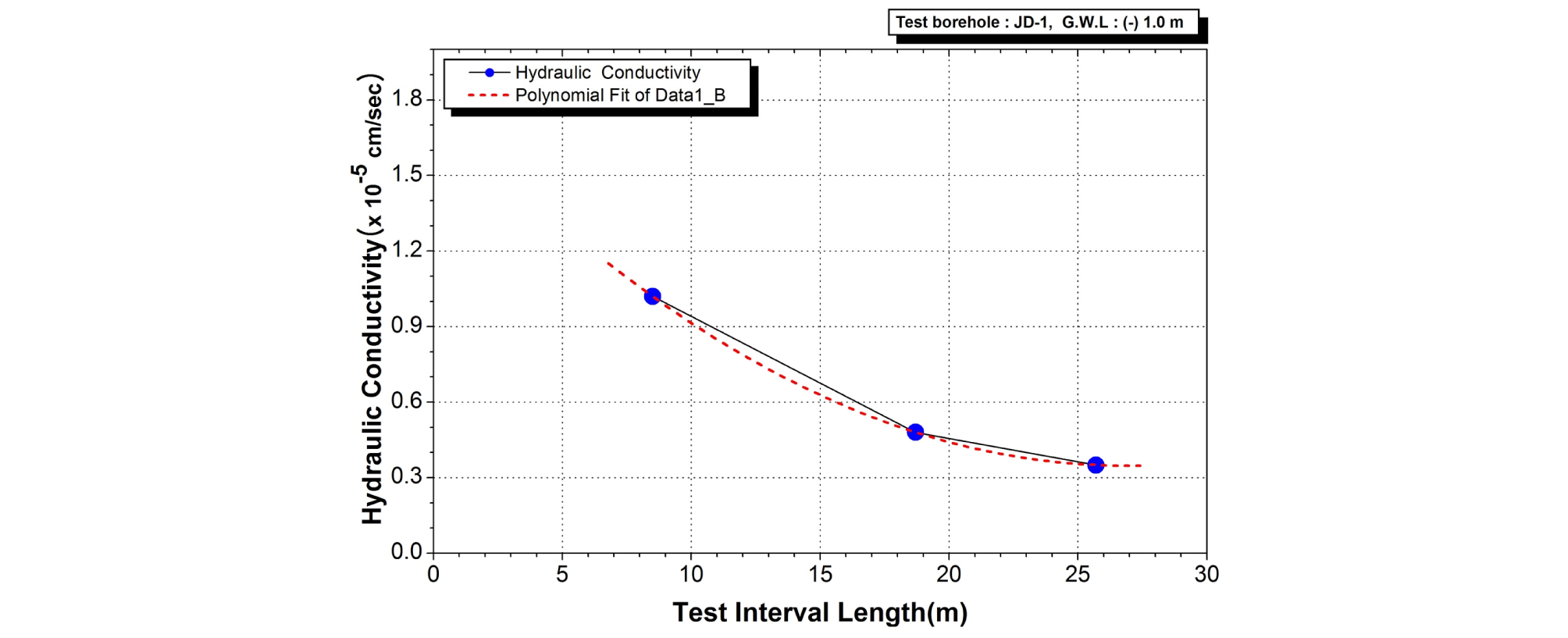

3개 시험구간 공내 순 주입압력은 지상 수압펌프에서 도출되는 주입압력에 비해 약 60% 내외의 압력 손실이 발생된 것으로 분석되었다. 그리고 모든 시험구간에서 주입압력이 증가함에 따라 유량 증가율이 감소하는 양상을 나타내었으며 압력-유량 변화 곡선이나 루젼값 분포 특성으로 구분해 볼 때 현무암층 대심도 구간에서의 지하수 유동 형태는 난류(turbulent flow)에 해당하는 것으로 조사되었다(Fig. 18). 난류 조건에서 대표 루젼값과 대표 수리전도도는 여러 가압 단계들 중 최대 주입유량이 유지되었을 때 구해지는 값들로 정의된다. 시험 구간 연장이 변화됨에 따라 대표 루젼값은 각각 1.02, 0.44, 0.31로 크게 감소 후 안정화되는 특성을 보였다. Fig. 19는 시험구간 변화에 따른 수리전도도 변화를 나타낸다. 암반 내 기공과 하부 구간 클링커층의 영향으로 충분한 시험구간의 확보가 어려워 획득된 결과를 JD-1 지점을 포함한 주변 지역 현무암층의 REV 규모 수리특성 대푯값으로 적용하기에는 다소 무리가 따르나 추가적인 연구를 통해 현장 실측자료들이 추가된다면 보다 신뢰성있는 분석이 가능할 것으로 판단된다.

5. 결론

고수압 조건 해저지반 및 육상구간 대심도 암반의 수리특성 조사를 위해 개발된 일체형 메인 프레임과 downhole sonde 장치의 주요 특성과 연구 시험공들을 활용하여 수행된 현장 적용성 검증 그리고 제주 신흥리 현무암층을 대상으로 수행된 대표요소체적(REV) 규모 대심도 수리특성 연구에서 도출된 주요 결과들을 요약하면 다음과 같다.

1.고수압 해저 환경에 시공되는 해저 터널이나 암반 구조물의 최적 설계에 필수적인 수리특성 정보를 정확하고 정밀하게 조사하기 위해서는 기존에 사용되던 시추공을 이용한 수리특성 시험 장비와 방법의 문제점을 해결하고 대심도 염수조건에 최적화된 조사장치 개발과 시스템 구축이 필수적으로 요구된다.

2.기존에 분리되어 있는 기계-유압장치부, 시스템 조작부와 자료 획득부 등 수리특성 시험에 필요한 세부 기능들을 담당하던 개별 모듈들을 하나로 결합한 일체형 메인 프레임과 30 bar 급 완전방수구조 downhole sonde 장치를 독자적으로 설계, 제작하였다.

3.나공 상태의 고수압 조건 시험공을 이용하여 현장 적용성 검증을 시행하였다. 메인 프레임은 60분 내외의 연속적인 가압에도 오작동 없이 매우 안정적으로 공내 순 주입압력 기준 2.0 kgf/cm2 이하 간격의 단계적 가압과 정밀한 유량 유지가 가능하였다. 그리고 시험 심도의 정수압 크기를 기준으로 공내 downhole sonde 장치에 의해 측정된 압력 값도 1% 미만 오차 범위로 매우 정확한 값을 나타내었다. 4회의 현장 적용성 검증 과정을 통해 일체형 메인 프레임 장치가 높은 하드웨어적인 완성도와 정밀하고 안정적인 유체 주입 및 가압 성능을 가지며 downhole sonde 장치도 완전방수성 외에 측정 신호값들의 정확도와 정밀도 면에서 매우 우수한 성능을 가짐을 실증적으로 확인할 수 있었다.

4.개발장치들을 기반으로 패커 방식의 대심도 현장 수리특성 조사 시스템을 구축하였다. 구축된 조사 시스템은 고수압 조건에도 정확한 단계적 가압과 정밀한 주입압력 및 유량 유지가 가능하기 때문에 수압시험 외에 시험공 및 지하수 조건에 따라 다양한 방식의 수리 시험에 활용이 가능하다.

5.본 연구에서는 개발장치들을 활용하여 국내 최초로 제주 조천읍 현무암 분포 지역에 위치한 시험공을 대상으로 대표요소체적(REV) 규모 대심도 수리특성 시험을 수행하였다. 3개 시험구간에서 이상적인 주입압력 대 유량곡선에 근사한 공내 자료를 성공적으로 확보하였다. 분석 결과 대심도 현무암층 내 지하수 유동은 뚜렷하게 난류 형태를 가지며 시험구간 연장에 따라 수리전도도 값이 크게 감소 후 안정화되는 특성 정보를 정량적으로 획득할 수 있었다.

6.개발된 조사장치들과 관련 기술들이 고수압 조건 해저 또는 육상구간 균열 암반을 대상으로 하는 지하 토목 구조물 설계의 사전 지반조사 단계에 적용될 경우 기존 장비에 비해 보다 정밀하고 대표성 있는 수리특성 정보 획득이 가능하다. 또한 대심도 에너지 저장, 친환경 에너지 개발 및 폐기물 처리 시설들의 시공 및 유지관리와 관련된 수리지질학적 분석과 연구에 적용될 경우 유용하게 활용될 수 있을 것으로 판단된다.