1. 서 론

2. 교통 진동의 측정

2.1 연구 대상 광산

2.2 교통 진동의 측정 및 측정 결과

3. 동적 수치해석 기법을 활용한 교통 진동의 영향 평가

3.1 수치해석 단면 및 해석 조건

3.2 동적 수치해석 결과

4. 결 론

1. 서 론

도심지의 고도화에 따른 지상에서의 토지 부족으로 인하여 전 세계적으로 지하공간의 개발 및 활용에 관한 관심이 높아지고 있다. 지하공간은 항온성, 차광성, 내진성 등의 지상과 차별화되는 공간적 특성을 보유하여 지상의 시설물을 지하에 건설하는 경우 에너지 절감 및 지상 환경 보존 등의 장점이 있다. 하지만 지하공간 개발은 지반의 굴착 및 안정성 확보 등의 문제로 인해 높은 개발 비용이 요구되기 때문에, 개발 및 활용과 관련된 경제적 측면에서 종합적인 검토가 선행되어야 한다.

지하공간 개발에 대한 경제성을 확보하기 위해 광물 생산을 목적으로 개발되었던 폐광산의 채굴 공동을 다른 목적의 시설물로 활용하는 사례가 증가하고 있다. 미국 Missouri 주의 Strataca(Strataca, 2023)는 기존 암염 광산을 재개발하여 광업 박물관으로 활용한 것이며, SubTropolis(Hunt Midwest, 2023)는 주방식 채광법으로 개발된 석회석 광산을 지하 물류창고로 재개발한 것이다. 체코의 Bukov URF(Surao, 2023)는 우라늄 광산을 재개발하여 지하 연구시설로 활용하고 있다. 이외 국외에서는 스마트 팜, 관광, 레저 시설 등 다양한 용도로 폐광산의 활용 범위가 점차 확대되고 있으나, 국내의 경우 극히 일부 폐광산만을 재개발하여 관광 시설로 활용되고 있으며, 연구 또는 산업 시설로써의 활용은 부족한 실정이다.

폐광산을 지하공간으로 활용하기 위해서는 갱도 및 채굴 공동에 대한 안정성 분석이 필수적이다. 지속적인 유지 관리가 이루어지고 있는 가행광산과 비교하였을 때, 폐광산은 장기간 미사용으로 인한 지하수 침수, 이로 인한 침식 및 풍화에 의한 암반 물성 저하, 암반 응력 변화 등 지반의 불안정성이 증대되어 기존 갱도의 붕락 및 지반침하 등의 안전사고가 야기될 수 있다. 따라서 폐광산을 다른 목적으로 재활용할 경우에는 출입 인원 및 차량 통행을 고려하여 영구적인 시설물로써의 안정성 평가와 그에 따른 보강 및 안전 대책 마련이 필수적이다.

지하공간의 안정성에 영향을 미치는 요인들은 여러 가지가 존재하지만, 폐광산을 물류창고 등의 산업 시설로써 활용하고자 하는 경우는 대형 차량의 통행을 고려할 필요성이 있다. 일반적으로 차량이 통행하는 경우 교통 하중과 교통 진동이 발생하게 되며, 이러한 요소들은 하부 지반과 주변 구조물에 영향을 미친다. 교통 하중의 영향을 분석한 연구로는, Choi et al.(2012)은 철도 노반재료에 대한 진동삼축압축시험을 통해 교통 하중 하의 철도 지반의 침하영향을 분석한 바 있으며, Ban et al.(2013)은 교통 하중을 모사한 수치해석을 통해 지하 매설관의 거동을 평가한 바 있다. Park and An(2010)은 교통 하중을 받는 도로기초 지반재료의 장기거동을 수치해석적으로 분석하였고, Enright(2010)는 실측 데이터를 기반으로 고속도로 교량에서 교통 하중이 미치는 영향을 분석하였다. 교통 진동의 영향을 분석한 연구로는 Yoon et al.(2000)은 교량의 진동 모드 특성을 추정하는 연구를 수행하였으며, Yoon(2007)은 버스와 지하철에 인접한 건물의 진동 특성을 분석한 바 있다. 상기 서술한 바와 같이 도로, 철도, 교량, 건물 등 다양한 분야에서 교통 하중과 교통 진동에 관한 연구들이 수행된 바 있지만, 광산 및 암반 공학 분야 에서는 채굴 공동을 대상으로 발파진동의 영향을 분석하거나(Kim et al., 2018), 미소 진동 계측을 통한 지하공간 모니터링(Cheon et al., 2019) 에 관한 일부 연구만 수행되었으며, 교통 하중 및 진동과 관련된 안정성 분석에 관한 연구는 미흡한 실정이다.

본 연구는 휴·폐광산 활용을 위한 기초연구로써, 교통 진동이 채굴 공동의 안정성에 미치는 영향을 평가하기 위해 연구 대상 광산에서 실제 차량의 교통 진동을 측정하였으며, 측정된 진동 파형을 수치해석 입력자료로 활용하여 반복 교통 진동이 채굴 공동에 미치는 영향을 분석코자 하였다.

2. 교통 진동의 측정

도로에서 차량의 통행으로 발생한 차량 하부에 작용하는 하중을 교통 하중(Traffic loading)이라 하며, 이로 인해 발생한 진동을 교통 진동(Traffic vibration)이라 한다. 교통 진동은 차량의 중량과 노면의 불규칙함, 그리고 차량의 속도에 비례하는 양상을 보이는데, 강한 교통 진동이 반복될 경우 도로 포장재의 균열이 발생하거나 주변 구조물이 손상 또는 붕괴를 유발할 수 있다(Agostinacchio et al., 2014, Jakubczyk-Galczynska and Jankowski, 2014). 이러한 교통 하중과 진동은 발생원의 특성상 반복적으로 작용하는 특징이 있는데, 암반에 작용하는 반복 하중은 장기간에 걸쳐 암반 내에 미세균열을 발달시켜 원래의 강도보다 낮은 응력에서 파괴에 이르는 피로파괴(Fatigue failure)를 발생시킬 수 있다. 또한 암반의 파괴 강도보다 낮은 수준의 응력이 반복적으로 작용하는 경우, 그 응력이 제거되더라도 암반 내부에는 회복 불가능한 영구변형이 발생하며, 이러한 영구변형은 미세균열과 함께 암반의 강도를 감소시켜 지반 불안정성을 야기한다(Jang et al., 2006). 본 연구에서는 교통 진동으로 인한 암반의 영구변형을 모사하고 지반 안정성에 미치는 영향을 평가하기 위해 연구 대상 광산에서 교통 진동을 측정하였으며, 이를 수치해석의 입력자료로 활용하였다.

2.1 연구 대상 광산

본 연구는 강원도 삼척시 신기면 소재의 주방식 채광법을 사용하는 석회석 광산을 대상으로 수행되었다. 주방식 채광법은 무지보 채광법(Unsupported method)의 한 종류로, 광체의 주향 방향 혹은 경사 방향으로 채굴을 진행하면서 규칙적으로 남겨둔 장방형 또는 정방형의 안전광주(Safety pillar)를 통해 상반을 지지하는 채광법이다. 광주의 폭과 채굴적(Room)의 폭을 조절하여 대부분의 암반 조건에 주방식 채광법을 적용할 수 있지만, 실제로는 암반의 강도가 강해 대규모 채굴적을 유지하기 위한 추가적인 지보재가 필요하지 않은 채광 조건에서 널리 적용되고 있다(Hartman and Mutmansky, 2002). 해당 광산을 대상으로 수행된 Kwon(2016)의 연구에 따르면, 연구 대상 광산의 광체는 15° 내외의 완경사를 갖고 넓게 분포하고 있으며 채굴 공동의 폭은 약 10 m정도이고 높이는 약 7 m로 공동의 단면 형상은 직사각형이다. 그리고 채굴 공동의 층을 이루고 있는 수평 안전광주의 폭은 약 8 m이며, 수직 안전광주의 경우에는 약 10 m이다.

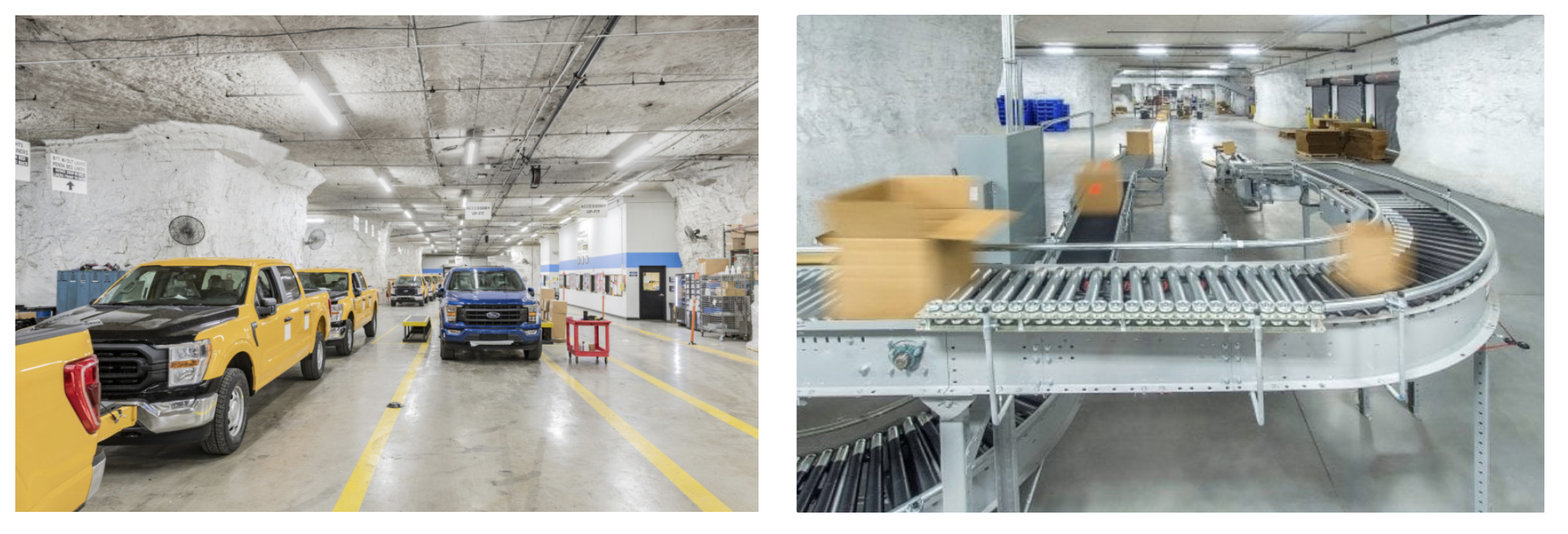

주방식 채광법을 사용한 휴·폐광산에 물류 창고 등의 지하 시설물을 조성하는 경우 다른 채광법이 적용된 광산들과 비교하였을 때 몇 가지 장점이 있다. 주방식 채광법이 적용된 광산은 채광법의 특성상 채굴 공동의 경사가 수평에 가깝고, 광체와 주변 암반의 강도가 우수하여 사각형의 대형 채굴 공동이 광주를 사이에 두고 다수 형성되어 있어 공간 활용에 이점이 있다. 국내에서는 아직 휴·폐광산을 물류 창고로써 활용하지 않고 있으나, 미국의 SubTropolis(Hunt Midwest, 2023)는 주방식 채광법이 사용된 폐석회석 광산을 물류 창고로 개발하여 인터넷 상거래를 위한 창고와 지하 차고지 등으로 활용할 수 있도록 자사의 물류 창고를 임대하고 있다. Fig. 1은 SubTropolis의 전경으로 주방식 채광법의 구조적인 특징이 잘 나타나 있다.

2.2 교통 진동의 측정 및 측정 결과

본 연구에서는 광산 차량이 운행 시 발생하는 교통 진동을 측정하기 위해 연구 대상 광산에서 갱내 통행이 빈번한 15 ton 덤프 트럭을 측정 대상으로 선정하였으며, 에스브이(주)의 SV-1 환경/발파소음진동계를 이용하여 교통 진동을 측정하였다. Fig. 2는 진동 측정 전경으로, 측정 장비에 연결된 진동 측정 센서(Geophone)는 X축 측정 방향이 차량의 운행방향과 수직하도록 설치하였으며, Geophone과 차량사이의 거리는 1 m 내외로 차량의 통행이 방해되지 않는 선에서 최대한 근접하여 설치하였다.

측정된 교통 진동 데이터의 PPV(Peak Particle Velocity)를 Fig. 3에 도시하였으며, Table 1은 데이터의 기술통계량이다. 총 31회의 진동이 측정되었으며, 측정 된 진동의 PPV 최솟값은 0.65 mm/sec, 최댓값은 2.02 mm/sec로 나타났다. 교통 진동이 채굴 공동에 미치는 영향을 보수적으로 평가하기 위해 PPV가 2.02 mm/sec로 가장 큰 진동 데이터를 해석 대상 진동 파형으로 선정하였다. SV1 환경/발파소음진동계는 Trigger Level 이상의 진동이 발생한 시점으로부터 –0.25초에서 5초까지의 진동 데이터를 기록한다. 하지만 진동 파형 분석 결과 교통 진동의 진행 시간은 1.5초 내외 정도로 전체 측정 시간인 5.25초에 비해 짧은 것으로 분석되었다. 따라서 해석 대상으로 선정된 진동 파형을 성분별로 총 2초(–0.25초 ~ 1.75초)의 길이로 분할하였다(Fig. 4).

3. 동적 수치해석 기법을 활용한 교통 진동의 영향 평가

본 연구에서는 차량 교통 진동이 채굴 공동에 미치는 영향을 분석하기 위해 유한차분법 상용 소프트웨어인 ITASCA사의 FLAC2D 8.0을 이용하여 2차원 연속체 동적 수치해석을 수행하였다. 본 연구는 휴·폐광산 활용을 위한 기초연구로써, 연구 대상 광산의 채굴 공동이 물류창고 또는 다른 저장 공간으로 활용될 경우를 가정하여 가상의 해석 모델과 차량 운행 시나리오를 설정하였으며, 채굴 공동의 규모와 해석에 적용된 교통 진동은 실제 현장 조건을 반영하였다.

3.1 수치해석 단면 및 해석 조건

수치해석의 해석 단면과 입력물성은 Kwon(2016)이 본 연구 대상 광산으로 수행한 연구의 해석 단면을 참고하였다. 해석 단면은 Fig. 5에 나타낸 바와 같이 전체 단면의 크기는 100 m×70 m이며, 해석 모델에 적용된 mesh의 크기는 한 변이 1 m인 정사각형으로 구성하였다. 단면 중심부에 2개의 층을 갖는 6개의 공동을 생성하였으며, 공동의 크기는 너비 10 m, 높이 7 m이고 공동 사이의 수평 안전광주의 두께는 8 m, 수직 안전광주의 폭은 10 m이다. 가상의 창고 공간은 하부층에 위치한 5번 공동을 가상의 창고 공간으로 하였으며, 나머지 공동은 운반 도로로 설정하였다. 그리고 창고 공간의 최대주응력 변화와 변위, 체적 변형 분석하기 위해 천반과 바닥, 좌·우측 벽면의 중심부에 계측지점을 설정하였고, 창고 공간을 제외한 운반 도로에서 지속적으로 차량이 운행하는 것을 가정하여 반복 교통 진동을 부여하였다. 연구 대상 광산의 평균 채굴 심도가 100 m 내외인 것을 고려하여 해석 단면의 상부 심도는 지표 하부 100 m에 위치한 것으로 설정하였으며, 수치해석의 효율성을 제고하기 위해 심도에 따른 상재하중을 계산하여 해석 모델 상단에 약 2.69 MPa의 응력을 부여하였다. 초기응력 상태를 구현하기 위해 Geogeny(2014)가 수행한 현장조사 보고서를 참고하여 측압계수 1.72를 해석 모델에 반영하였다. 단면의 경계조건으로는 해석 모델에서 경계부의 매질은 무한하므로, 수치해석 단면의 경계부에서 진동 파형이 반사되어 돌아오는 현상을 방지하기 위해 점성 경계조건을 부여하였다. 입력 물성은 해당 연구에서 수행한 GSI 현장조사 결과와 실내 암석물성시험 결과를 참고하여 입력자료로 활용하였으며(Table 2), 동적 입력 물성인 감쇠비는 일반적으로 보통의 암반에 적용되고 있는 1%를 적용하였다(Oh et al., 2018).

Table 2.

Mechanical properties used in dynamic analysis

|

RMR (Rock Mass Rating) |

Unit weight (kg/m3) |

Young’s modulus (GPa) | Poisson’s ratio | Friction angle (degree) |

Cohesion (MPa) |

Tensile strength (MPa) |

| III | 2,740.00 | 17.53 | 0.24 | 35.31 | 6.03 | 0.45 |

본 연구의 수치해석은 2차원 연속체 해석이므로, SV-1 환경/발파소음진동계의 Geophone으로부터 측정된 3축 진동을 모두 반영할 수 없다. 따라서 본 해석에서는 수평 방향의 진동 성분 중 보수적인 관점에서 진동의 세기가 강한 X-axis(Fig. 4(a))를 수평축 진동 파형으로 설정하였으며, 수직축은 Z-axis(Fig. 4(c))를 진동 파형으로 설정하였다. 또한 장기적인 차량 통행을 모사하고자 20,000회 통행 조건을 가정하여 진동 파형을 20,000회 연속하여 반복 적용하였다. 반면, 실제 물류창고에서의 차량 운행은 본 해석에서 부여한 차량 운행 조건처럼 반복적이고 지속적으로 발생되지 않지만, 본 연구는 휴·폐광산 활용에 관한 기초연구로써, 차량 통행의 극한의 조건을 고려하여 상기 차량 운행 시나리오로 반복 교통 진동을 부여하였다.

3.2 동적 수치해석 결과

Fig. 6은 교통 진동을 2회 반복한 후, 2번 공동의 운반 도로 하부 중심부에서 측정한 최대주응력과 체적 변형률의 양상을 도시한 그래프이다. 최대주응력과 체적 변형률은 수치해석에 반영한 수직 진동파형인 Z-axis(Fig. 4(c)) 파형과 유사한 양상을 나타내며, 최대주응력은 최대 7.697 MPa, 최소 7.674 MPa이고, 평균 7.685 MPa의 압축응력이 운반 도로에 작용하고 있는 것으로 확인된다. 체적 변형률은 최대 2.420×10-6 με 수준으로 압축과 팽창 변형이 반복되고 있으며, 2회 반복 진동에 의한 평균 체적 변형률은 1.520×10-7 με으로 나타났다.

창고 공간인 5번 공동의 천반, 양측 벽면, 바닥의 중심부에 설정한 계측지점에서 교통 진동을 20,000회 반복 적용한 후, 발생한 체적 변형률, 변위, 최대주응력을 Fig. 7로 나타내었다. Fig. 7(a)와 Fig. 7(b)는 창고 공동 양측벽의 수평 변위와 천반 및 바닥부의 수직 변위를 나타낸 것으로써, 각 계측지점에서 공동 중심 방향으로 변위가 발생되었다. 이러한 변위 발생은 암반의 직접적인 거동뿐만 아니라 체적 변형률의 변화에 의해서도 발생된다. Fig. 7(c)는 각 계측지점의 체적 변형률 결과를 나타낸 것으로써, 반복 진동에 의한 공동 주변의 응력변화로 인해 각 계측지점의 mesh에서 팽창 변형이 발생하였으며, 이는 각 계측지점의 변위 거동에 영향을 미친것으로 판단된다. Fig. 7(d)는 최대주응력 변화를 나타낸 것으로써, 반복 진동 횟수가 증가함에 따라 천반과 바닥부에서는 최대주응력이 점차 증가하는 반면, 좌우 측벽에서는 점차 감소하는 경향을 보인다. 좌우 측벽의 최대주응력 경향을 분석해 볼 때, 반복 진동을 20,000회 이상 부여 한다면, 압축응력 상태에서 인장응력 상태로 전환될 가능성이 높다. 이로부터 확인할 수 있듯이, 반복 진동이 지속된다면 공동 주변의 응력 증가 및 변화로 인해 공동의 불안정성이 야기될 수도 있다.

Fig. 8은 공동 굴착 이후 안정화된 상태 즉, 반복 진동 적용 이전의 상태 (Fig. 8(a))와 반복 진동 20,000회를 적용한 이후(Fig. 8(b))의 최대주응력 분포도를 나타낸 것이다. 본 해석에서는 주방식 채광법을 적용하는 연구 대상 광산의 해석 모델을 단순화하기 위해 채굴 공동을 직사각형 형태로 표현하였다. 채굴 공동의 형상 효과로 인해, 두 결과 모두 공동의 모서리 부분에서 응력 집중 현상이 나타났지만, 이는 연구 대상 광산의 실제 채굴 공동 주변의 응력 분포와는 상이할 수 있다. 하지만 본 연구의 해석 결과만으로 반복 진동에 의한 최대주응력 변화를 분석해보면, 반복 진동 적용 이전의 최대주응력은 13.5 MPa이고, 20,000회 적용 이후의 최대주응력은 30.0 MPa이다. 결과적으로 20,000회 반복 진동으로 인하여 최대주응력은 약 16.5 MPa이 증가하였다. 반복 진동에 의해 최대주응력이 증가 되었음에도, 반복 진동을 20,000회 적용한 시점까지는 창고 공간(5번 공동)의 주변 암반에 응력 아치가 형성되어 안정한 상태로 확인된다(Fig. 9). 또한, Fig. 10의 소성영역 분포도에서도 5번 공동 주변의 탄소성 변화가 반복 진동 적용 이전과 동일한 상태이기 때문에, 20,000회 반복 진동 조건에서 창고 공간은 안정한 상태를 유지하고 있다.

본 연구에서 수행된 동적 수치해석의 해석 단면은 단일 물성으로 이루어져 있으며, 공동들의 위치는 좌우 대칭이다. 또한, 반복 진동은 창고 공간인 5번 공동을 제외한 나머지 공동에서 동시에 작용하고 있으므로 수치해석 결과의 형상이 해석 단면에서 대칭일 것으로 예상된다. 반면, Fig. 10(b)의 소성영역 분포도를 살펴보면, 3번과 6번 공동의 탄소성거동 영역이 확대되었으며, 최대주응력 분포도에서는 상부층 2번과 3번 공동과 하부층 5번과 6번 공동 사이의 수평 안전광주에 응력 집중이 확인된다(Fig. 8(b)). 또한 Fig. 9(b)의 응력텐서 분포에서도 Fig. 8(b)의 응력 집중 영역과 동일한 영역에서 응력 텐서가 다른 영역보다 크게 나타남을 확인할 수 있다. 이러한 응력 집중 현상의 원인은 수평축 진동으로 입력된 파형(Fig. 4(a))이 주기와 진폭이 불규칙하여 수평 방향으로 비대칭적인 응력이 발생하였고, 이에 따라 해석 단면의 특정 지점에 응력의 집중이 발생한 것으로 판단된다.

이상의 결과를 종합해 보면, 교통 진동이 20,000회 반복된 시점에서 창고 공간으로 가정한 5번 공동은 안정한 것으로 확인된다. 한편, Fig. 7의 창고 공간 주변 계측지점의 변위, 체적 변형률, 최대주응력 변화로 유추해 볼 때, 20,000회 이상 반복 진동이 지속된다면, 임의의 지점에서 수렴하기보다는 지반의 불안정성을 증대시키는 변화가 나타날 것으로 예상된다. 또한, 이러한 불안정성은 응력 집중 영역 즉, 상부층 2번과 3번 공동과 하부층 5번과 6번 공동 사이에 영향을 미쳐 창고 공간의 불안정성을 야기할 것으로 판단된다.

4. 결 론

본 연구에서는 반복 교통 진동이 채굴 공동의 안정성에 미치는 영향을 평가하기 위해 2차원 연속체 동적 수치해석을 수행하였다. 연구 대상 광산에서 실제 광산 차량의 교통 진동을 측정하고, 이를 수치해석 모델에 반영하였다. 또한, 가상의 물류 창고와 차량 운행 시나리오를 설정하여 반복 교통 진동이 채굴 공동에 미치는 영향을 분석하였다. 이를 통해 도출된 연구 결과를 요약하면 다음과 같다.

1) 본 연구에서는 광산 차량의 교통 진동을 측정하기 위해 연구 대상 광산에서 총 31회의 교통 진동을 측정하였다. 측정 결과, 광산 차량에 의한 교통 진동은 0.65 ~ 2.02 mm/sec의 범위에 분포하였으며, 평균값은 1.29 mm/sec을 나타내었다. 측정값 중 진동 값이 2.02 mm/sec로 가장 큰 진동 파형을 분석하여 수치해석을 위한 입력자료로 활용하였다.

2) 연구 대상 광산의 채굴 공동 규모를 반영하여 수치해석 단면 중심에 2개의 층을 갖는 6개의 공동을 생성하였다. 하부층 중간의 5번 공동을 창고 공간으로 설정하고, 나머지 공동은 운반 도로로 가정하였다. 생성된 해석 단면을 바탕으로 연구 대상 광산에서 실측된 교통 진동을 운반 도로에 20,000회 반복 적용하는 2차원 연속체 동적 수치해석을 수행하였다.

3) 창고 공간인 5번 공동은 천반과 좌우 측벽, 바닥의 중심부에 계측지점을 설정하고 진동 적용에 따른 최대주응력, 변위, 체적 변형률의 변화를 분석하였다. 진동 적용 후 공동 중심 방향으로 변위가 발생하였으며, 이는 체적 변형률 결과에서 계측지점 mesh의 팽창 변형으로도 확인할 수 있다. 반복 진동 횟수의 증가에 따라 천반과 바닥부에서는 최대주응력이 증가하지만, 좌우 측벽에서는 감소하는 경향을 보여 20,000회 이상의 반복 진동이 지속되는 경우 공동 주변의 응력 변화로 인해 창고 공간의 불안정성이 증대될 것으로 예상된다.

4) 반복 교통 진동 적용 후 해석 단면에서의 최대주응력이 최대 약 16.5 MPa 증가하였으며, 3번과 6번 공동에서 추가 탄소성거동 영역이 발생하였다. 상부층 2번과 3번 공동과 하부층 5번과 6번 공동 사이의 수평 안전광주에서 응력 집중 현상이 확인되었고, 응력 집중 영역에서 응력텐서가 다른 부분보다 크게 나타났다. 반면, 최대주응력이 증가하였음에도 창고 공간의 주변 암반에서 응력 아치가 형성되어 있고, 진동 반복 전후 추가적인 소성영역이 발생하지 않아 20,000회 반복 진동 조건에서 창고 공간은 안정한 상태를 유지하고 있는 것으로 분석되었다.

5)본 연구에서는 극한 조건을 고려하여 운반 도로면 전체에 20,000회의 교통 진동을 적용한 동적 수치해석을 수행하였다. 하지만 실제 물류창고에서는 차량 통행 간격으로 인해 연속적인 차량의 운행이 발생하기 어려우며, 동적 수치해석의 입력자료로 활용된 교통 진동은 차량에서 일정 거리 이격하여 간접적으로 측정된 진동 파형이다. 따라서 본 해석의 결과는 실제와 다소 차이가 있을 수 있으며, 실제 물류창고의 차량 연직하부에서 측정된 하중과 차량 통행 간격을 반영한 수치해석을 수행한다면 보다 합리적인 해석 결과를 얻을 수 있을 것으로 판단된다.

이상의 연구 결과를 통해 채굴 공동에서 교통 진동이 미치는 영향에 대해 평가하였다. 교통 진동의 반복에 따라 채굴 공동의 불안정성이 점차 증대되는 것을 확인하였으며, 실제 휴·폐광산을 물류 창고와 같은 시설물로써 활용하는 경우, 시설물의 목적뿐만 아니라 출입 인원과 차량 통행을 고려한 정밀안전진단과 이에 따른 지보 대책을 수립하고 채굴 공동에 대한 지속적인 모니터링이 필요할 것으로 사료된다. 또한, 교통 진동이 채굴 공동에 미치는 영향을 분석한 본 연구와 유사한 연구 사례는 국내외적으로 희소하므로, 국내 휴·폐광산 활용을 위한 기초연구자료로 활용될 것을 기대한다.