1. 서 론

최근에 봉화에서 지름 2.5 m이고 깊이가 190 m인 수직갱도의 붕괴사고가 발생하였다, 두 달 전에 1차 붕괴사고가 있었지만, 붕괴원인 분석과 추가 안전 대책이 이루어지지 않아 다시 붕괴사고가 발생하였다. 수직갱도 중간 부분에서 토사 900t이 수직 아래로 떨어지며 7명이 매몰되는 사고였다. 이처럼 수직갱도 붕괴 현장의 위험도를 판단하고 사고를 미연에 방지하기 위해서는 수직갱도의 크기와 규모 파악하는 것이 중요하며, 특히 어느 방향으로 추가 붕괴가 더 발생할 위험 요소가 있는지 확인하는 것이 가장 중요하다. 이러한 조사를 위해 가장 효과적인 방법은 인력을 투입하여 정밀 조사를 수행하는 방법이지만, 지반이 약해 추가 붕괴가 일어날 확률이 높아 인력이나 장비 투입이 원활하지 못하여, 보다 효과적이고 안정적인 조사 방법이 요구된다. 대안으로써 고속 Lidar를 이용하여 붕괴가 예상되는 암반 사면이나 붕괴 현장의 특징이나 위험도를 조사하는 방법이 Jeong et al.(2003)과 Kobal et al.(2014, 2015)등에 수행되었고, 항공 드론에 고속 Lidar를 장착하여 지반 침하가 일어나거나 일어날 것으로 예측되는 현장 주변을 비행하면서 지면을 스캐닝하여 침하된 상황을 지리학적으로 맵핑을 통하여 피해 정도를 추정하고 상태변화를 모니터링하는 접근이 Lee et al.(2016)과 Motyka et al.(2019)에 의해 적용되었다. 이처럼 Lidar와 드론을 이용한 방식은 무인 조사체계로서 매우 유용하지만, 100 m 이상 깊이의 수직갱도 내로 드론을 투입 시킬 경우 무선 신호가 도달하지 않아 원격 조정이 이루어지지 않으며, GPS 신호도 도달하지 않아 정확한 위치 결정이 어려워 자가 독립 비행도 힘든 상황이다. 아울러 조명도 어둡고 수직공 내에서 발생하는 심한 기류 변화 때문에 안정적인 비행 환경을 갖추기 어려워 현실적으로 적용이 어렵다.

이러한 한계를 극복하기 위하여 직경이 작은 시추공으로 케이블을 통하여 스캔 장비를 투입하여 조사할 수 있는 장비가 Yu et al.(2015)등에 의해 개발되었다. 2축 자유도의 관절을 갖는 센서부에 카메라와 Laser 센서 및 소나 센서를 장착하여 관절 제어를 통해 3차원 형상을 스캐닝할 수 있지만, 탐사 속도가 느려 조사 시간이 오래 걸린다는 단점이 있다. 탐사 속도를 개선하기 위해 Kim et al.(2020)은 고속 회전하는 단일채널 Lidar를 이용하여 케이블을 통해 수직갱도 내부로 투입하여 상승시키면서 지상에서 3차원 형상 결과를 실시간으로 확인할 수 있는 고속 3차원 형상화 시스템이 구현하였다. 구현된 형상화 시스템을 이용하여 심도 180 m인 수직갱도를 1시간 이내로 스캔하여 형상을 재구성할 수 있었다. 하지만, 탐사 장비가 긴 케이블에 견인되어 상하 운동할 때, 케이블의 권선 방향 때문에 발생하는 회전 현상과 긴 케이블에 의한 진자운동 때문에 발생하는 측정오차를 보정하기 위해 관성센서에서 획득되는 자세 정보를 이용하는 기법이 적용되었다. 오차가 누적되는 관성센서의 특징 때문에 탐사 깊이가 깊어질수록 보정 오차가 발생하여 추가적인 정밀 보정 방법이 요구되었다.

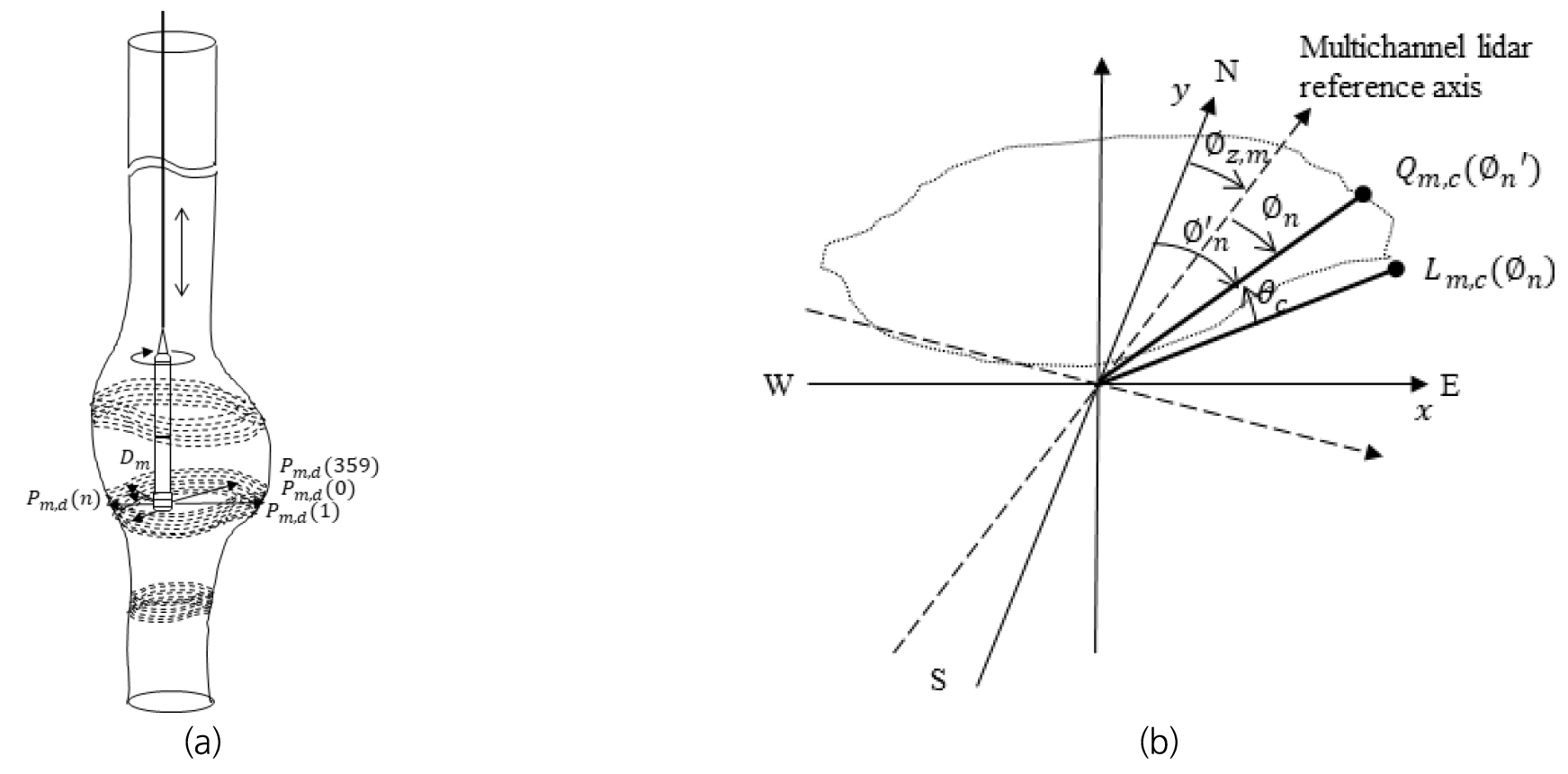

본 논문에서는 최근 자율주행 자동차나 드론에서 사용하기 위해 개발된 다중채널 Lidar 기술을 적용하여, 보정 오차를 최소화하기 위한 정밀 보정 방법이 제시되었다. 기존 단일채널 Lidar에서 사용된 거리 측정 기술이 송신부와 수신부와 각도를 이용하여 선형CCD센서를 이용한 센서를 프리즘의 회전을 통해 360도 측정데이터를 얻는 광학적인 접근이었다면, 반도체 제작 기술을 이용하여 고속으로 레이저 광원의 TOF (Time-of-flight)를 측정할 수 있는 센서가 개발되었고, 이러한 센서를 2차원 배열 형태로 제작하여 동시에 여러 각도의 거리를 측정할 수 있는 고속 다중채널 Lidar 센서가 출시되었다. Fig. 1에서 볼 수 있듯이 단일채널 Lidar가 1회전마다 한 개의 측정 선에 대해서만 탐사데이터가 획득되지만, 다중채널 Lidar는 1회전에 일정 측정 범위(FOV;Field of View)내의 여러 측정 선을 동시에 획득할 수 있다. 다중채널 Lidar센서의 특징상 수직 측정범위는 방사 형태로 측정 되기때문에, 거리에 따라 측정되는 높이 범위가 다르게 획득된다. 아울러, 다중채널 Lidar의 탐사 속도가 빠르기 때문에, 견인을 통해 연속적으로 데이터가 측정될 때 여러 심도에서 측정되는 데이터 사이에는 많은 중첩되는 데이터가 존재하게 된다. 본 논문에서는 이러한 다중채널 Lidar로부터 수신되는 데이터의 중첩성을 고려하여 원시데이터로부터 일정 간격의 측정데이터를 추출하는 방법을 제시하고 다른 깊이에서 측정된 데이터 사이에 중첩되는 영역에서 회전 오차를 최소화하기 위한 보정 방법을 제안하였다.

2. 하드웨어 구현

Fig. 2에서 볼 수 있듯이 시스템은 크게 케이블 윈치와 지상제어기 그리고 PC로 구성되는 지상부와 케이블에 연결되어 수직갱도 내부로 투입되는 탐지장비부로 구분된다. Fig. 3에 각 구성부의 세부 구성품을 나타내었다.

지상제어기는 탐지장비부로 전원을 공급하는 전원공급부와 탐지장비부에서 측정되는 센서 및 영상 정보를 PC로 전송하기 위해 Ethernet으로 변환시키기 위한 이미지 변환기와 데이터 변환기로 구성된다. 탐사 장비를 최대 200 m 깊이까지 운영하기 위해서 이중 장복 철선으로 보호되는 인장력이 좋은 Rochester사의 A240185 케이블이 사용되었다. 이 케이블은 AWG 24규격의 동선으로 구성되어 400V, 1A이하의 전원과 시리얼 통신 용도로만 사용할 수 있어 전원 공급부에서 380V 전원을 생성하여 공급하며, 신호 전송에서도 장거리 통신에 유리한 RS-485 통신방식이 사용된다. RS-485 통신방식을 통해 전달된 신호는 PC와 통신을 위해 데이터 변환기에서 이더넷 신호로 변환되며, 아날로그 비디오 신호인 CVBS 신호도 이미지 변환기인 Vivotek사 VS8100 모델에서 H.264로 인코딩해서 TCP 데이터로 변환된다. 케이블은 케이블릴에 감겨 있으며 모터로 구동하여 상승과 하강 운동을 할 수 있도록 제작되었다. 이 때 케이블 인출된 양을 측정하기 위하여 로터리 엔코더를 적용하여 이동 거리를 산출하여 지상제어기를 통해 PC로 전송된다.

수직갱도 내부로 투입되는 탐사 장비는 바디와 헤드 및 센서로 구성되어 있다. 바디와 헤드부분은 Kim et al.(2020)에 적용되었던 탐사 장비와 동일하게 적용되었으며 센서부만 단일채널 Lidar에서 다중채널 Lidar로 변경되었다. 바디는 케이블과 연결되는 부분으로써 회전되는 헤드부의 고정축 역할을 한다. 바디부에는 케이블을 통해 공급되는 고전압 전원을 센서부에서 쓸 수 있는 저전압으로 변환해 주는 전원보드와 RS485통신과 영상 신호를 지상제어기로 전달하는 인터페이스회로로 구성되어 있다. 헤드부는 모터제어에 의해 360도 회전할 수 있는 구조로 되어 있다. 센서제어기는 내장된 관성센서 데이터와 다중채널 고속 Lidar 측정 결과를 수집하여 지상제어기로 전달하기 위한 패킷을 생성한다. 아울러 PC의 명령에 따라 센서부의 회전 모터를 제어하는 기능을 수행한다. 센서의 자세를 결정하기 위하여 관성센서로서 Honeywell사의 3축 자기장센서인 HMC5843과 Invensense사의 3축 자이로센서인 ITG-3200이 사용되었다. 그리고 센서의 기울기 정보를 얻기 위한 센서로서 2축 경사센서가 사용되었다. 마지막으로 센서부에는 Table 1과 같은 성능을 갖는 Ouster사의 OS1-16모델이 사용되었다. 1회전에 16개 채널을 동시에 측정할 수 있으며 1회전을 512개에서 2048개의 간격으로 분할하여 측정할 수 있다. 수직 탐사 범위는 33.2 º로서 중심면을 기준으로 상하로 ±16.6º이며 채널당 2.2º간격을 갖고 있다. 최대 측정 거리는 120 m이고 오차범위는 가장 가까운 거리일 때 ±1.5 cm 이고 120 m 정도 측정할 때 ±10 cm이다. TOF센서가 상대적으로 오차가 심한 편이지만 재난지역의 수직갱도 조사에서는 높은 정밀도를 요구하지 않기 때문에 사용하는 데에는 전혀 문제가 되지 않는다. 초당 최대 측정할 수 있는 속도는 1초에 10~20 Hz범위로 수평 해상도 측정 간격에 따라 결정된다. 이러한 다중채널 Lidar의 측정데이터는 GigE (gigabit ethernet)를 통해 고속으로 전송되는데 지상제어기와 탐지센서부 사이는 저속의 RS485 통신 인터페이스이기 때문에 바로 전송이 불가능하다. 본 논문에서는 Fig. 4와 같이 MCU (Micro Controller Unit)를 적용하여 고속 GigE신호를 저속 RS-485신호 변환하면서 데이터 평균 및 정렬이 이루어지도록 구현하였다. 즉, 다중채널 Lidar에서 한 채널당 최소 512개에서 2048개의 측정데이터가 1초에 10회 이상 GigE인터페이스를 통해 실시간으로 수집된다. 이 때, 저속 RS-485 통신 인터페이스를 통해 지상으로 1도 간격의 360개의 데이터를 전송한다고 하면, 2 bytes로 정의되는 레이저 측정 거리 데이터가 1도 간격으로 360개가 사용되고, 16개의 채널로 구성되므로 총 데이터양은 11520 bytes이며 92160 bits가 된다. RS-485통신에서 115200 bps로 전송하면 0.8초의 전송시간이 필요하고 추가로 다른 관성센서데이터까지 덧붙여 전송한다면 평균 데이터 전송시간은 1초 정도 소요된다. 즉, 1초 간격으로 지상으로 데이터를 전송하는 동안, 다중채널 Lidar는 최소 10회전을 수행하여 2048개 각도의 데이터가 획득된다. MCU에서 10회전 동안 반복 측정된 데이터의 평균을 구해 1회전 데이터로 재구성 하고 보간법을 이용하여 1도 간격의 데이터를 재구성하여 생성한다. 이처럼 한 점을 결정할 때 주변의 많은 측정점들의 데이터의 평균을 취해 값을 결정함으로써 Lidar 데이터의 신뢰성을 개선할 수 있다. 실제 구현된 탐사장비를 Fig. 5에 나타내었다. 재난현장은 장애물이 존재할 수 있으므로 하강 시 다중채널 Lidar센서가 보호받을 수 있도록 범퍼구조를 적용하였다.

3. 형상화 기법

3.1. 형상화 기법 적용을 위한 수치적 모델링

대형 수직갱도를 조사하기 위해서는 Fig. 6(a)와 같이 수직갱도의 최하단 심도로부터 탐사 장비를 상승시키면서 측정이 이루어진다. 전동으로 구동되는 케이블 윈치를 일정한 속도로 상승 이동시키면서 연속적으로 데이터를 측정한다. 이때 측정되는 깊이를 이라고 할 때 m번째 깊이에서 측정된 거리 값을 라 한다. 여기에서 는 채널 값이고, 로서 Lidar의 수평 측정 각도를 의미한다. Fig. 6(b)에 측정 거리 값 와 다중채널 Lidar의 방사형 측정방식을 고려하여 채널이 갖는 고유 수직 측정각 를 갖을 때 재구성되는 측정점 의 관계를 나타내었다. 여기에서 북쪽 방향을 기준으로 하는 는 다중채널 Lidar의 회전각을 을 고려하여 결정된다. 식 (1)과 같이 측정 거리 배열은 회전각을 고려하여 재배열 되고 식 (2)를 사용하여 재배열된 측정거리 를 y축에 투사된 벡터로 정의한 뒤 x축을 회전축으로 만큼 회전이동하고 z축을 회전축으로 만큼 회전시켜 계산한다. 마지막으로 IMU센서로 측정된 센서 이동량 벡터 만큼 이동시켜 결정된다.

여기에서 사용된 는 채널마다 정해진 고유의 수직 측정각으로 Table 1에 정의된 바와 같이 -16.3º부터 약 2.2º간격으로 16.6º까지 측정 된다.

Fig. 7에 구현된 센서에서 특정 심도에서 획득되는 IMU 센서값과 다중채널 Lidar 거리값으로 수직갱도의 단면 형상을 이루는 점 값을 결정하는 전 과정을 나타내었다. 측정 전에 관성센서의 중심값 , , 과 보정계수 , , 를 결정하는 과정을 각각 정지상태와 회전운동을 통해서 수행한다. 탐사 장비를 측정 가능한 최대 심도로 위치 시킨 후 상승 이동 시키면서 윈치에 장착된 엔코더에서 측정되는 거리 와 고속 Lidar센서의 측정값 으로 형상을 결정하는 점 을 계산한다. 이때 탐사 장비는 케이블 제작시 강선이 2중으로 꼬여서 감겨있는 형태이므로 수직 이동하면서 탐사 장비 몸체가 계속 회전하게 되어 고속 Lidar 센서의 측정 기준값이 회전하게 된다. 이러한 회전양 을 측정하여 자북을 기준으로 보정하는 회전각 보정 과정이 수행된다. 아울러 케이블이 길게 전개되고 수직갱도 내부에서 발생하는 상승기류에 의해 탐사 장비가 좌우로 흔들리게 되는데 기울기 센서로부터 측정된 경사각을 바탕으로 중심으로부터 흔들리는 정도 , , 를 계산하여 Lidar의 중심점을 보정하는 흔들림 보정 과정이 아울러 요구된다. 이와 같은 관성센서를 이용한 보정 방법은 기존 연구에서 볼 수 있듯이 오차가 누적되어 깊은 심도에 대한 탐사와 같이 탐사 시간이 늘어날 수로 오차가 더 커져 인접 측정데이터와의 유사도를 계산하여 보정하는 방법을 적용하였다(Kim et al., 2020). 이러한 방식은 같은 깊이의 데이터를 비교한 것이 아니기 때문에 여전히 정확한 회전각을 산출하는 데에는 한계가 있다. 이러한 한계를 다중채널 Lidar의 탐사 범위 때문에 생기는 중복성을 이용하여 극복하는 방법에 대해 다음절에서 설명한다.

3.2. 회전각 형상 보정 방법

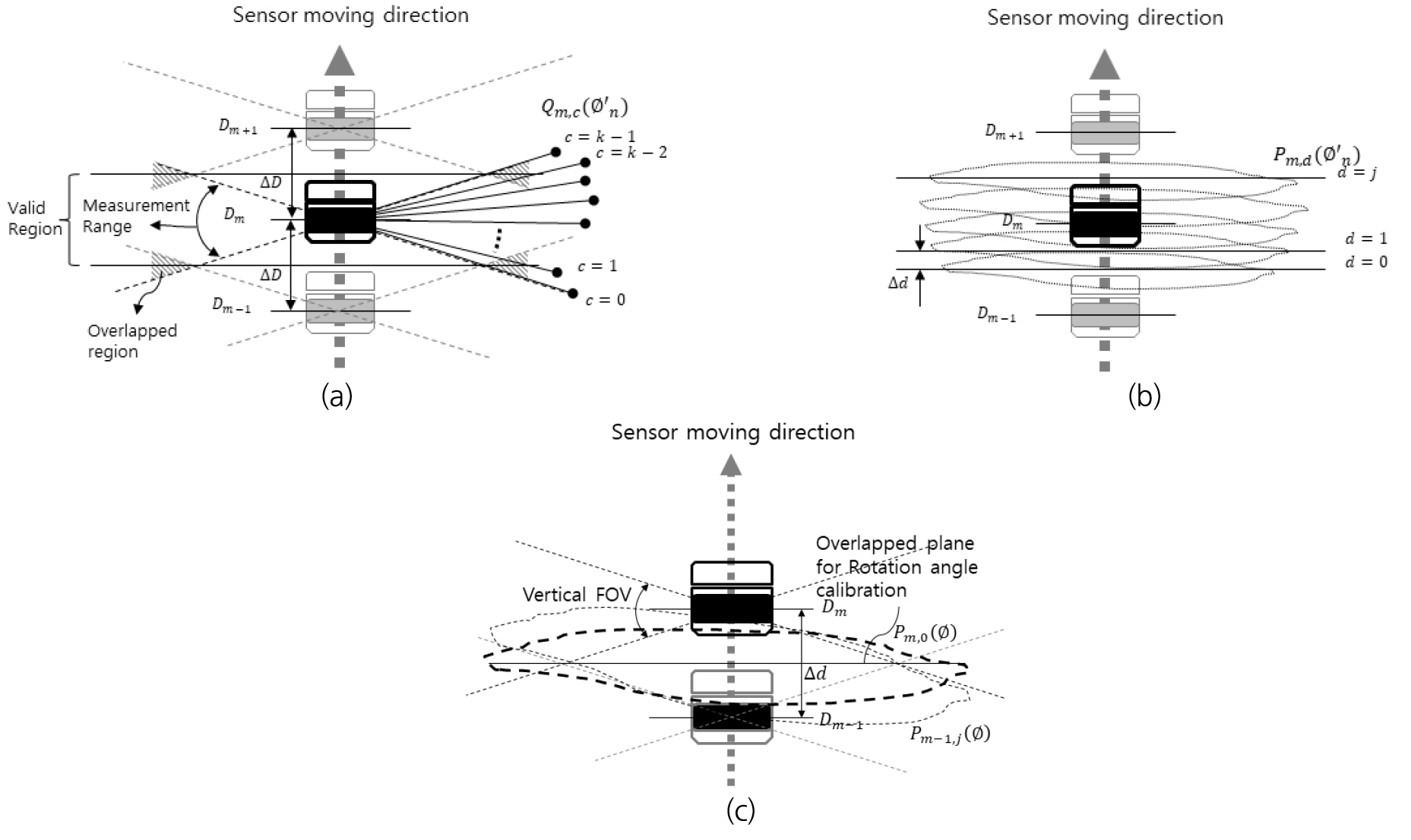

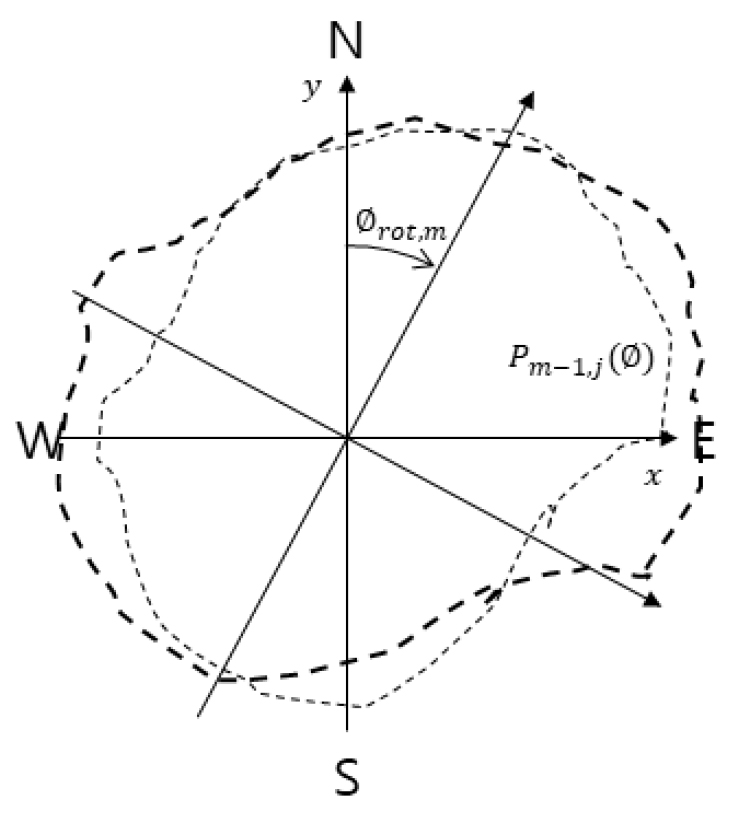

다중채널 Lidar 시스템은 Fig. 8(a)에서 볼 수 있듯이 레이저 광원이 방사형으로 방출되어 돌아오는 시간을 이용하는 TOF센서를 이용하므로 수직 방향으로 33.2º도의 측정범위(FOV)를 갖고 있다. 즉 심도 에서 측정된 데이터와 간격 만큼 상승 이동한 후 에서 측정된 데이터는 벽면의 위치에 따라 중첩되는 범위가 달라지게 되고, 이 때 의 가장 높은채널의 데이터와 의 가장 낮은 채널의 데이터가 만나는 면 사이를 유효범위로 생각할 수 있다. 즉, 중첩영역에서는 방사형으로 재구성되는 측정점 와 가 중복되어 존재하게 된다. 수직갱도의 형상을 재구성하기 위해서는 일정한 간격의 심도에서의 평행한 단면 형상 이 필요한데 이러한 다중채널 Lidar의 특성상 16개의 방사형 형태로 획득된 데이터 데이터들로부터 보간법을 통해 심도 간격으로 Fig. 8(b)와 같이 재구성해야 한다. 예를 들어, 다중채널 Lidar 센서를 6 m/min의 속도로 상승 시킬 때 1초당 10cm 이동하므로 = 10 cm가 되고 한번 측정마다 16개의 측정선이 존재하므로 =1 cm 간격 이상으로 재구성할 수 있다. 다중채널 Lidar의 데이터의 방사형 특성 때문에 벽면이 멀리 떨어져 있으면 재구성할 수 있는 수직 영역도 넓어지고 벽면이 가까이 있으면 수직 영역이 좁아진다. 이처럼 중첩영역이 일정하지 않기 때문에 앞에서 측정된 데이터 의 측정범위와 현재 측정된 로 부터 재구성할 수 있는 유효 범위에서 단면이 겹치도록 설정한다. 즉, Fig. 8(c)에서 볼 수 있듯이 에서 재구성된 와 에서 재구성된 가 동일 평면상에 존재하게 된다. 이 때 두 측정점 사이에 발생한 회전각 은 Fig. 9와 같이 값을 변화시키면서 식 (3)의 MSE를 계산하여 최소값을 갖는 값으로 결정한다.

4. 현장 실험

국내에 대형 수직갱도 재난 현장이 존재하지 않기 때문에 이와 가장 유사한 형태의 수직 공이 있는 청평 규석 광산 현장에서 실험이 진행되었다. 탐사 깊이는 165 m 지점까지 수행하였으며 전동 윈치를 구동하여 탐사 장비가 6 m/min으로 수직 상승 이동하며 10cm 간격 데이터가 수집되었다. 165 m 전체구간에 대한 탐사 결과를 획득하는데 약 30분 정도 소요되었다. 다중 채널 Lidar에서 방사형 형태로 측정된 탐사데이터를 Fig. 10에 나타내었다. 심도 24.92 m, 24.25 m 및 23.1 m에서 측정된 데이터를 각각 Fig. 10(a), Fig. 10(b), Fig. 10(c)에 각각 나타내었으며 Fig. 10(d)에는 모든 데이터 같이 표현하였다. Fig. 10(d)에서 볼 수 있듯이 다른 심도에서 측정된 데이터에서 측정된 데이터 사이에 중첩영역이 존재하고 있음을 알 수 있다.

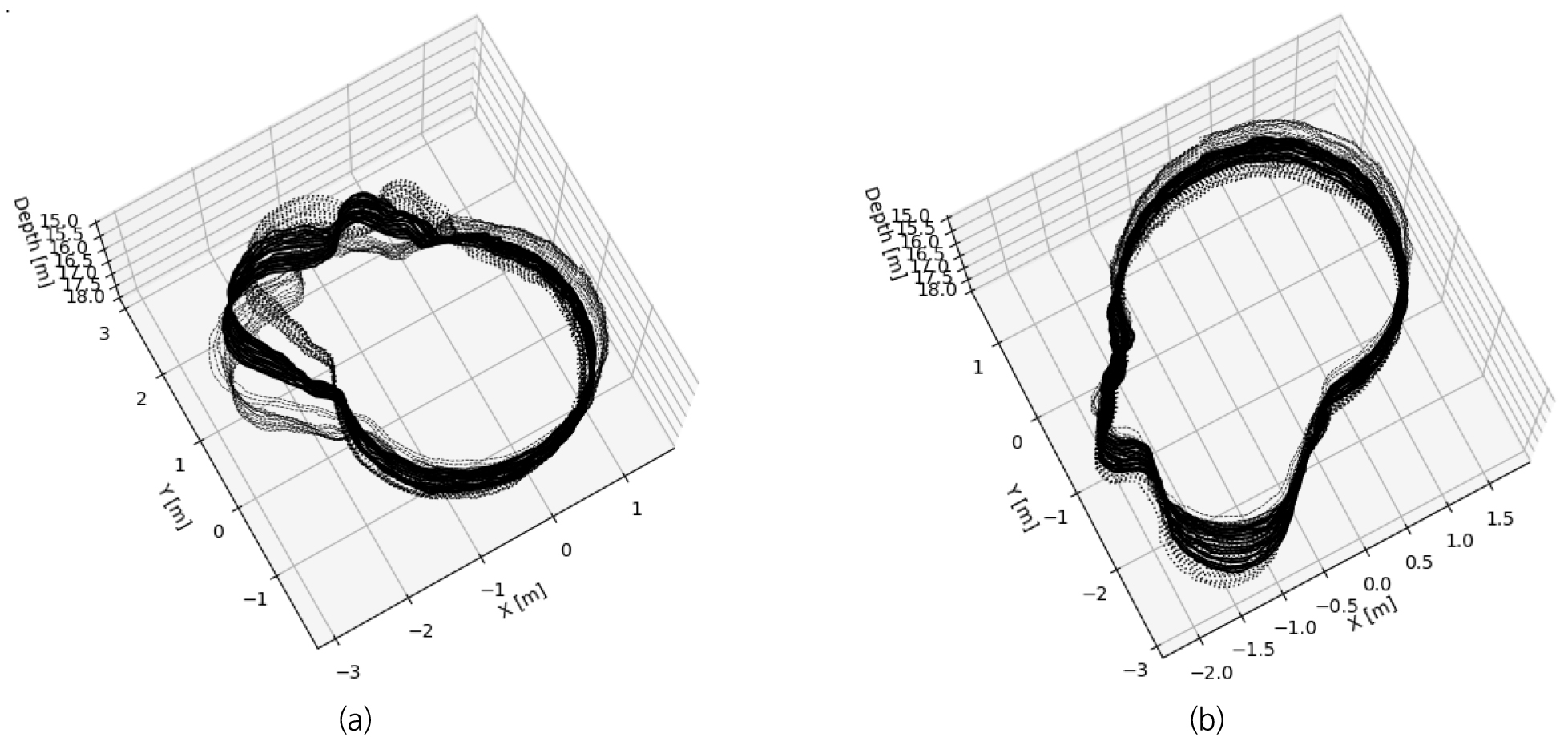

이러한 중첩영역에서 회전각 보정을 수행한 결과를 Fig. 11에 나타내었다. 심도 17.09 m, 16.51 m 및 15.84 m에서 측정된 데이터이며 이 구간에 심하게 회전하여 회전 속도가 빨라 자기장 센서로부터 획득된 방위각 정보로 보정을 하였지만 Fig. 11(a)에서 볼 수 있듯이 회전각이 잘 맞지 않고 어긋나 있음을 볼 수 있다. 동일 평면상에서 MSE가 최소인 회전각을 구해 보정한 결과 Fig. 11(b)와 같이 보정이 정확하게 이루어짐을 알 수 있다. 이와 같은 과정을 수행하여 전 심도에서 수행된 결과를 Fig. 12에 나타내었다.

5. 결 론

광산 현장에 적용된 다중채널 Lidar의 측정 결과를 통해 20분 이내에 165 m를 구간에 대한 자세한 형상 정보를 현장에서 측정과 동시에 얻을 수 있었다. 기존 단채널 Lidar에서 수행하였던 회전각 보상방법을 개선하기 위하여 다중채널 Lidar데이터의 중첩영역을 활용하여 보다 정밀한 회전각 보상방법을 제안하였다. 다중채널 Lidar에서 획득되는 데이터는 point cloud라고 표현될 만큼 단시간에 많은 데이터가 획득된다. 이러한 많은 데이터는 정확도를 향상시키고 형상을 조기에 식별할 수 있다는 장점을 제공하지만 많은 데이터를 전송하고 분석하는 데에는 또 다른 문제점이 발생한다. 본 논문에서는 이러한 문제점들을 해결하기 위하여 고속의 다중채널 Lidar데이터를 케이블을 통한 저속의 통신환경에서 활용할 수 있도록 MCU를 두어 데이터의 품질도 높이면서 전송속도 문제도 해결하였다.

이러한 다중채널 Lidar로 재구성된 형상을 통해 수직갱도의 붕괴 진행 방향과 최대 붕괴가 많이 이루어진 곳의 범위 및 부피 등을 정확한 수치로 확보할 수 있어 추가 붕괴 우려가 있는 재난 현장에서 매우 유용할 것으로 보인다. 실제 인력이 투입 없이 케이블을 통해 탐사 장비만 투입하면 되기 때문에 운용비용도 매우 저렴하여 기존 지하 시설물들의 유지보수 관리에도 적용할 수 있으며, 아울러 이상이 발견된 지점은 주기적인 측정을 통해 시간 변화에 따른 파손 진행 상황을 모니터링 할 수 있어 추가적인 사고 예방에도 큰 도움을 줄 수 있을 것으로 기대된다. 아울러, 다중채널 Lidar를 이용한 3차원으로 형상화 장비가 자율주행 드론에 장착하여 현장에 투입할 수 있다면 요즘 각광 받는 SLAM (Simultaneous Localization and Mapping)기술로 진화할 수 있어 향후 폐광 조사 등에 활용할 수 있을 것으로 기대된다.