1. 서 론

2. 시험체 제작 및 시험방법

2.1 시험체 제작

2.2 시험방법

3. 화재저항성능시험결과

3.1 시험체 내부 온도분포

3.2 PP섬유 사용 결과의 추가 비교

4. 결 론

1. 서 론

터널 내 화재는 지하공간의 특수성으로 인하여 지상에 비해 더 높은 온도가 나타날 수 있고 온도의 상승 또한 상대적으로 높은 것으로 알려져 있다. 이러한 화재 특성을 고려하여 독일의 RABT (Richtlinien für die Ausstattung und den Betrieb von Straßentunneln)와 네덜란드의 RWS(Rijkswaterstaat)을 비롯하여 HCinc(Increased Hydro Carbon)과 같은 강력한 화재시나리오가 터널 내 화재 모사에 사용되고 있다(Haack, 1998).

세그먼트 라이닝은 쉴드TBM터널의 지보재로서, 공사 중에는 TBM의 추진대 역할과 터널 내 안정 확보를 수행하고 시공 후에는 영구적인 터널라이닝으로 사용될 수 있다. 따라서 지반, 수압하중을 비롯하여 추력에 의한 작업하중, 운반 및 적치하중과 같은 다양한 외력에 안정해야 한다(KTA, 2008).

시공이 완료된 터널 내측 최종 라이닝은 터널의 사용용도에 따라 다양한 화재 위험에 노출되어 있으며, 세그먼트 라이닝이 영구 터널라이닝으로 사용될 경우는 화재에 대한 위험성이 더 높다. 이전에는 콘크리트가 타지 않고 열전도도가 낮은 특성에 기인하여 화재에 대한 저항성이 있는 것으로 생각되었지만, 콘크리트가 화재에 의해 단면손실이 발생하고 압축강도와 같은 역학적 특성이 저하된다는 점은 이미 널리 알려져 있다.

화재에 대한 구조물의 안정성을 확보하기 위해 많은 연구자들이 온도에 따른 콘크리트 및 철근의 화재손상 특성에 대한 연구결과를 발표하였다(Schneider, 1988, Phan, 1996, Khoury et al., 2002, Chang et al., 2007, Wang et al., 2018). 화재에 의한 콘크리트 및 철근의 화재손상 특성 중 폭렬(explosive spalling)과 박락(spalling)에 의해 발생하는 단면손실은 구조물, 즉 터널라이닝의 내하력을 감소시켜 구조적 안정성을 저하시킨다는 점에서 매우 중요하다(Beard and Carvel, 2005, Choi et al., 2010, Hager et al., 2019). 폭렬은 온도증가율(heating rate), 하중조건(loading condition), 함수량(moisture content)에 따라 달라지고 공극압(pore pressure)와 열응력(thermal stress)에 의해 발생하는 것으로 알려져 있다.

폭렬의 주요 발생원인 중 공극압에 의한 발생 메커니즘은 다음과 같다. 대기압 하에서 물이 100°C에 도달하면 기화하면서 증발(evaporation)이 발생하며, 이때 물의 증발에 의해 부피가 1,100배 가량 증가하게 된다. 콘크리트 내 자유수(capillary free water)는 입자 간에 화학적 결합으로 의해 구속되어 있는 콘크리트 내에서 증발하여 공극압(pore pressure)을 급격하게 증가시킨다. 기화한 자유수는 콘크리트 내부의 불규칙한 입자 간 간격 사이를 이동하게 되며 기화된 수분량과 입자 간의 간격에 의해 달라지는 압력차이에 의해 특정 지점에서 공극압의 피크를 발생시킨다. 공극압의 피크는 콘크리트의 투수성(permeability)에 따라 달라지며, 일반적으로는 상대적으로 낮은 투수성을 가지는 고강도 콘크리트에서 공극압의 피크가 더 높고 열원에 가까운 곳에서 발생한다(Khoury, 1992, Hertz, 2003, Khoury, 2008).

화재 시 PP섬유를 이용하여 콘크리트 내부의 증기압을 감소시키는 방법은 비용 대비 효과적인 방법이다(Melbye and Dimmock, 2006, Clement and Focaracci, 2011). 물론 화재 후 보수보강은 별개의 문제이다. Hager et al.(2019)은 PP섬유의 녹는점이 낮을수록 폭렬 방지에 효과적임을 설명하였고 PP섬유를 많이 사용할 경우 믹싱(mixing)문제가 발생할 수 있으며, 섬유가 콘크리트 내에 고르게 분포하도록 하기 어려운 문제가 있다고 하였다. 또한 PP섬유 함유가 콘크리트의 강도저하를 발생시킬 수 있다는 점을 언급하였다.

본 연구에서는 세그먼트 라이닝을 모사한 콘크리트 블록에 합성섬유 중 PP섬유(Polypropylene fibers)를 배합하여 함유량과 공기량에 따른 세그먼트 라이닝의 화재저항성능을 파악해 보고자 하였다.

2. 시험체 제작 및 시험방법

2.1 시험체 제작

폭렬을 막는 가장 확실한 방법은 내화패널 및 내화스프레이와 같은 내화재 설치와 PP섬유와 같은 합성섬유를 사용하는 것이다. 부가적으로 낮은 열팽창 계수를 가지는 골재의 사용, 콘크리트의 투수성을 높이거나 함수량을 낮추는 방법, 그리고 AE제(Air-Entraining agent)를 사용하는 방법이 있다. 그러나 부가적인 방법들은 그 효과가 낮은 문제가 있다. Khaliq and Waheed(2017)는 최대온도 800°C까지에서 AE제 사용(1.5, 4, 8%)에 따른 콘크리트의 스폴링 방지효과와 역학적 특성 저하에 대해 연구하였으며, AE제가 4, 8%로 사용되었을 경우 스폴링 방지효과가 있음을 확인하였다.

PP섬유는 화재에 의한 온도상승 시 콘크리트 내부에서 녹아 온도상승에 의한 자유수(증기)의 이동로 역할을 함으로써 압력 증가를 감소시켜 폭렬을 방지하는 재료이다. 화재면에 별도의 내화재를 사용하지 않는 경우, 단면손실에 의한 구조적 안정성의 확보를 위해 활용된다. PP섬유는 내화섬유 중에서 가장 일반적으로 사용되고 있으며, Table 1은 본 연구에 사용된 PP섬유의 물성을 정리한 것이다.

Table 1.

Details of PP(Polypropylene) fiber

Khoury(2008)는 단섬유(monofilament)형태의 마이크로 PP섬유는 일반적으로 직경이 15~32 ㎛로 미세하고 길이는 6-12 mm로 제작되며, 콘크리트 혼합 시 양호한 분산효과를 내기 위해 분산제(dispersant)를 사용한다고 하였다. 국내에서 생산되는 PP섬유는 직경의 범위가 좀 더 큰 것으로 나타났으며, 길이는 3~19 mm로 제작되고 있다.

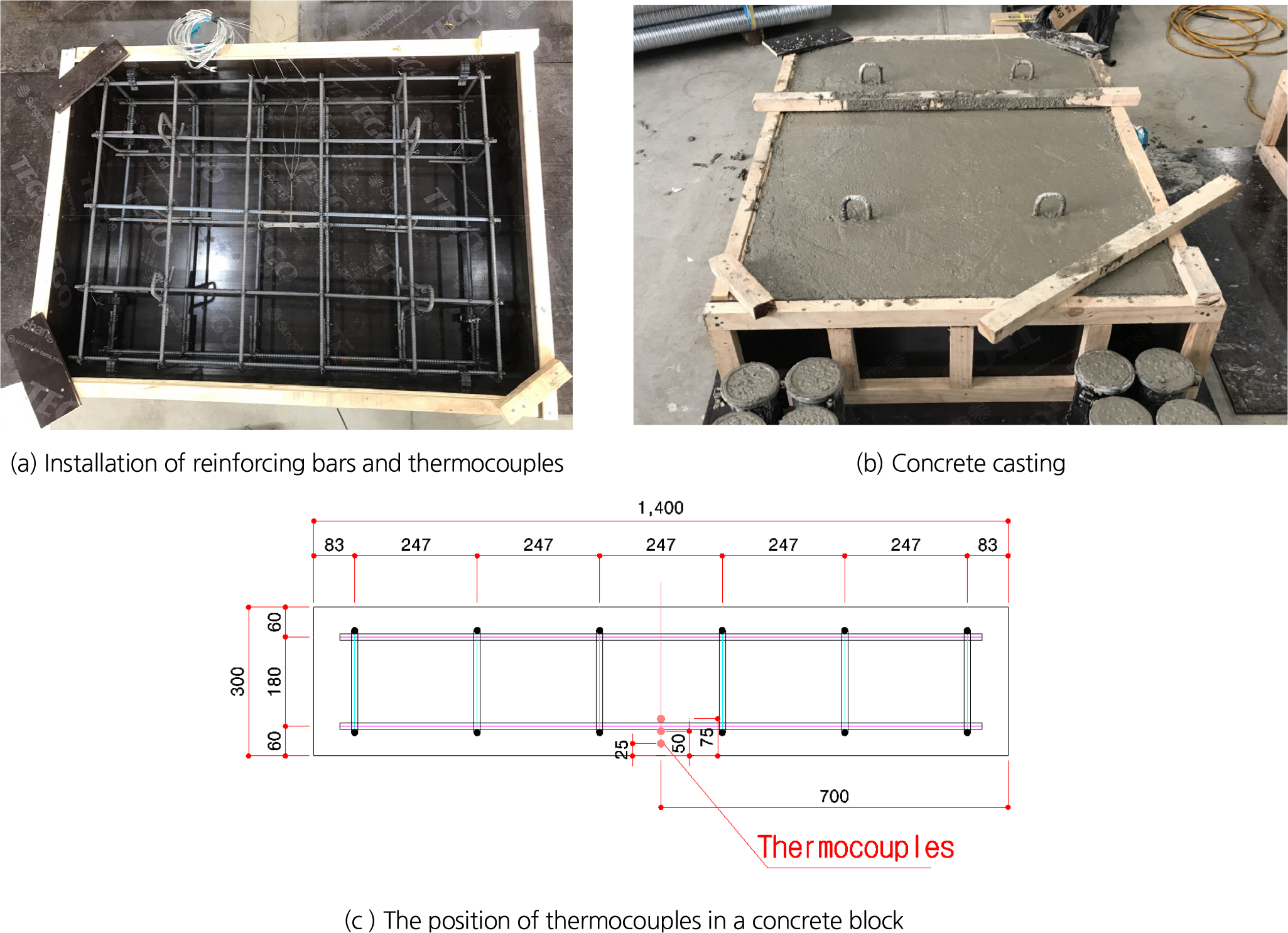

PP섬유의 함유량과 콘크리트 공기량에 따른 화재저항성능시험을 위해 Fig. 1과 같이 시험체를 제작하였다. 시험체는 세그먼트 라이닝을 모사한 철근보강콘크리트 블록으로 제작되었다. 콘크리트는 굵은 골재 최대치수가 20 mm이고 슬럼프는 50 mm, 슬래그미분말과 플라이애쉬 등을 포함하여 배합되었다(Table 2). 콘크리트 시험체의 측정강도(28일)는 평균 60~70 MPa이다. 일반적으로 PP섬유의 함유량이 늘어날수록 콘크리트의 압축강도는 감소된다.

Table 2.

Concrete mix design

|

Design strength (MPa) |

Gmax (mm) |

W/B* (%) |

S/a* (%) |

Slump (mm) | Unit weight (kg/m3) | |||||||

|

Water (W) |

Cement (C) | S/P* | F/A* |

Sand (S) |

Aggre-gate (G) |

AD* (%) |

PP Fiber | |||||

| 40 | 20 | 35.7 | 52.0 | 50 | 150 | 252 | 126 | 42 | 937 | 874 | Refer to Table 3 | Refer to Table 3 |

시험체는 총 3개이며, 섬유함유량 차이(0.75, 1.0 kg/m3)에 따른 결과를 보기 위한 시험체 2개와 섬유함유량 1.0 kg/m3에서 콘크리트 공기량 차이(1.5, 5.0%)에 따른 결과를 보기 위한 시험체 1개로 구성되었다(Table 3). 화재저항성능시험을 위한 시험체는 1,400× 1,000 × 300 mm (가열면 1,100 × 700 mm)로 제작하였다. 시험체의 내부 온도는 직경(φ) 3.2 mm 시스형 열전대(sheathed thermocouples)를 이용하였고 설치위치는 Fig. 1(c)와 같다. 열전대는 시험체의 중앙부에 화재노출면(d=0 mm)으로부터 25, 50, 75 mm 지점(TC-1, TC-2, TC-3)에 각각 설치되었다.

Table 3.

Differences in the mixture of test specimens

| Test specimens No. | PP fiber contents (kg/m3) | Air content (%) |

| PP-1 | 0.75 | 1.5 |

| PP-2 | 1.0 | 1.5 |

| PP-3 | 1.0 | 5.0 |

2.2 시험방법

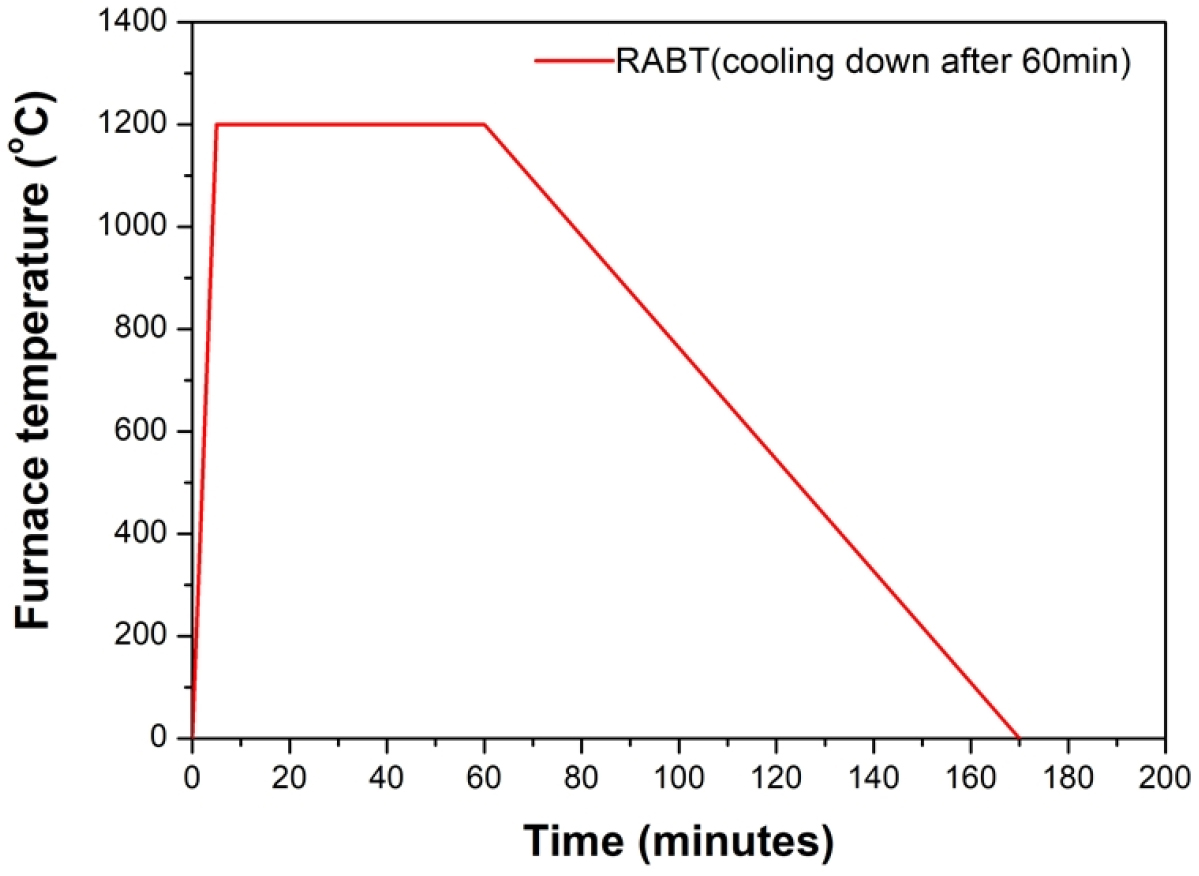

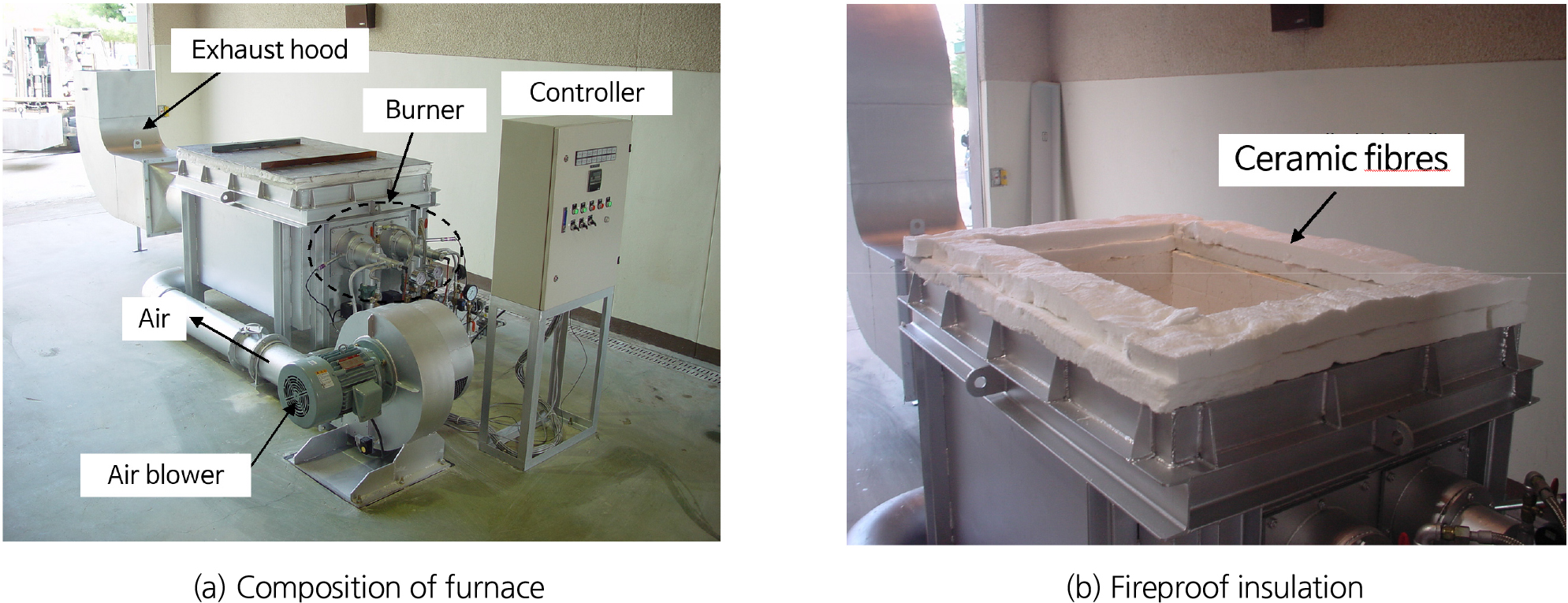

시험체는 양생 28일 이후, 지하공간 화재모사용 고온가열로를 이용하여 시험을 수행하였다. 화재시나리오는 세그먼트 라이닝을 대상으로 하므로 터널 내 화재시나리오인 독일의 RABT(Richtlinien für die Ausstattung und den Betrieb von Straßentunneln)를 사용하였다(Fig. 2). 본 연구에 사용된 수평가열로는 지하공간 화재를 모사할 수 있는 고온가열로로서 Fig. 3(a)과 같다. 가열로는 Fig. 3(b)와 같이 시험체를 가열로 상부에 설치하는 방식으로 시험체와 가열로 사이에 고온에 대한 저항성이 큰 세라믹섬유로 단열을 실시하였다.시험이 진행되는 동안 시험체 내부에 설치된 열전대를 이용하여 매 1초 간격으로 온도를 측정하였다.

3. 화재저항성능시험결과

3.1 시험체 내부 온도분포

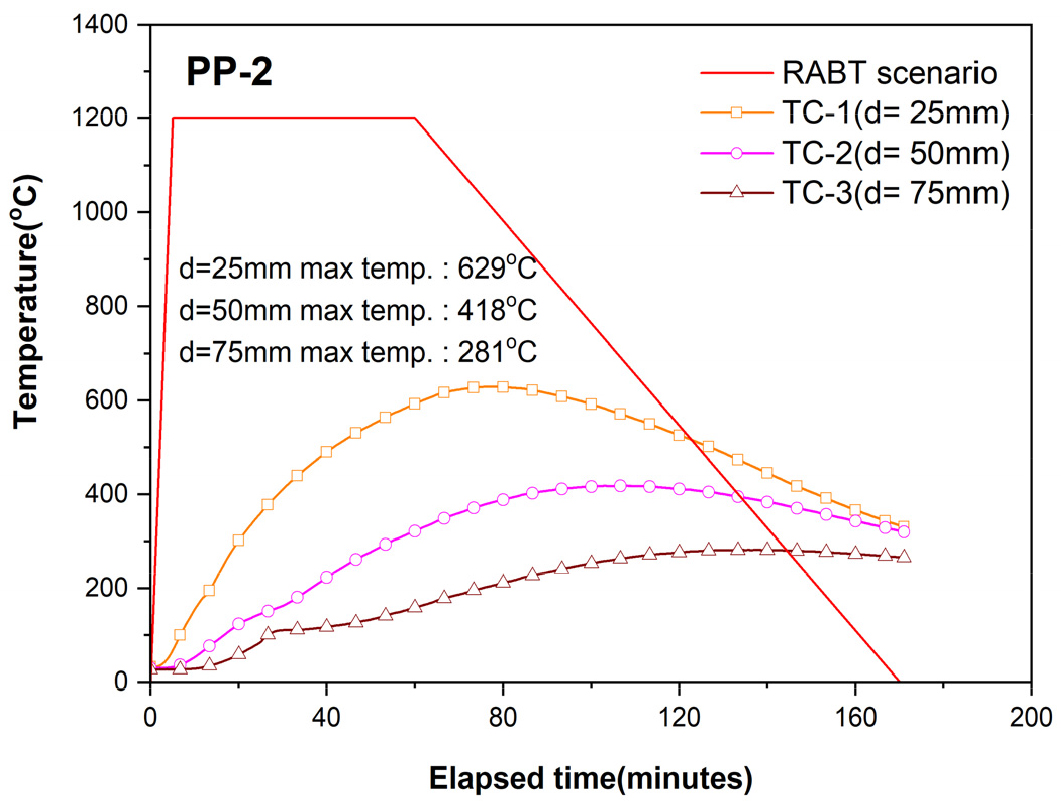

PP섬유함유량이 0.75와 1.0 kg/m3이고 공기량이 1.5와 5.0%인 3개의 콘크리트블록시험체에 대해 Fig. 4와 같이 RABT화재시나리오 하에서 화재저항성능시험을 수행하였다.

화재저항성능시험이 완료된 170분까지 각 시험체 내부에서 측정된 최대온도와 도달시간은 Table 4와 같다. PP-1 시험체에서 열전대가 설치된 피복두께(화재노출면으로부터 거리, d) 25 mm인 위치(TC-1)에서의 최대온도는 607°C로 나타났으며 시험 시작 후 79분 후 도달하였다. d=50 mm(TC-2) 위치의 열전대에서는 106분 후 최대온도가 404°C로 나타났으며, d=75 mm(TC-3)위치에서의 최대온도는 131분 후 287°C에 도달하였다(Fig. 5, 6, 7). 시험 완료 후 가열면을 확인한 결과, Fig. 8과 같이 시험체 표면(화재노출면)에 일부 균열 및 미미한 표면 탈락과 가열에 의한 변색이 나타났지만, 폭렬과 스폴링은 나타나지 않았다.

Table 4.

Peak temperature of test specimens

PP-2 시험체에서는 25 mm인 위치에서 최대온도 629°C(76분), d=50 mm위치에서 최대온도 418°C(103분), d=75 mm위치에서 최대온도 281°C(134분)으로 나타났고 PP-3 시험체에서는 25 mm인 위치에서 최대온도 644°C(75분), d=50 mm위치에서 최대온도 411°C(103분), d=75 mm위치에서 최대온도 272°C(139분)으로 측정되었다.

PP섬유 함유량에서 차이가 있는 PP-1과 PP-2 시험체를 비교해 보면, 피복두께에 따른 각 위치에서 시험 시작 후 경과시간에 따라 최대온도에 도달하는 시간이 PP섬유함유량이 작을 경우 상대적으로 최대온도가 높은 것으로 나타났으며, 마찬가지로 최대온도에 도달하는 시간 역시 빠른 것으로 나타났다(Table 4 참조). 다만 가열면에서 75 mm가 떨어진 위치에서의 최대온도 도달시간은 콘크리트의 골재 및 페이스트의 공극, 수분이동 등에 의해 PP섬유 함유량이 높은 시험체에서의 도달시간이 더 빠르게 나타났다.

반면, 공기량 차이가 있는 PP-2와 PP-3 시험체에서는 앞의 PP섬유 함유량 비교에서와 달리, 열전대 위치에 따라 최대온도 도달시간과 최대온도 모두에서 공기량 차이에 따른 경향을 발견하기 어려웠다.

가열면을 기준으로 d = 25, 50, 75 mm 위치에서의 온도 결과로부터 모든 시험체에서 d= 75 mm 이상일 경우에 ITA(2004) 가이드라인에서 제시하는 콘크리트의 손상온도인 380°C 미만으로 나타났다. 380°C 미만을 유지하기 위해 필요한 콘크리트 피복두께를 보간법으로 계산할 경우, 약 55~56 mm인 것으로 계산되었다.

3.2 PP섬유 사용 결과의 추가 비교

PP섬유에 대한 연구에서 함유량은 가장 중요한 요소이다. 다수의 논문에서 PP섬유의 함유량은 1~3 kg/m3를 언급하고 있으며, 1 kg/m3이하에서는 스폴링 방지효과가 저하하는 것으로 언급한 연구자가 있는 반면, 효과적인 결과를 얻은 연구결과가 보고되기도 하였다. 또한 PP섬유의 함유량이 3 kg/m3를 넘어갈 경우 콘크리트 배합에 문제가 생기는 것으로 알려져 있다(Kalifa et al., 2001, Khoury, 2008, Mindeguia et al., 2009, Mazzucco and Xotta, 2016, Yermak et al., 2017).

PP섬유는 약 160°C 내외에서 녹는 성질을 가지고 있어 온도증가에 따라 균열 또는 폭렬이 발생하는 콘크리트의 화재저항성능을 향상시키는 효과를 나타낸다. 그러나 지하공간의 대표적인 화재시나리오에서 RABT화재시나리오와 같이 최대온도가 1,200°C로 설정될 경우에는 미세균열 발생에 따른 폭렬방지효과를 기대할 수 있지만, RWS화재시나리오와 같이 최대온도가 1,350°C로 높을 경우, 즉 콘크리트의 시멘트 페이스트와 골재 등이 녹는 수준의 온도에 노출될 경우에는 PP섬유로 화재저항성능을 기대하기 어렵다.

본 연구에서는 위 연구결과에 PP섬유 혼입량에 따른 콘크리트 라이닝의 화재저항성 평가 결과를 덧붙여 PP섬유 혼입량에 따른 결과를 추가적으로 비교해 보았다(Choi et al., 2021). 추가 비교 결과의 W/B는 31.4%이고 28일 강도는 평균 65.6 MPa로서 이번 연구결과와 비교할 때, W/B는 4% 작고 28일 강도는 유사하다. 각 PP섬유 혼입량 결과들 사이에 존재하는 콘크리트의 배합상의 차이에 따라 시험체 내부의 온도분포에서 차이가 발생할 수 있지만, 혼입량에 따른 전체적인 경향을 파악해 볼 수 있을 것이다.

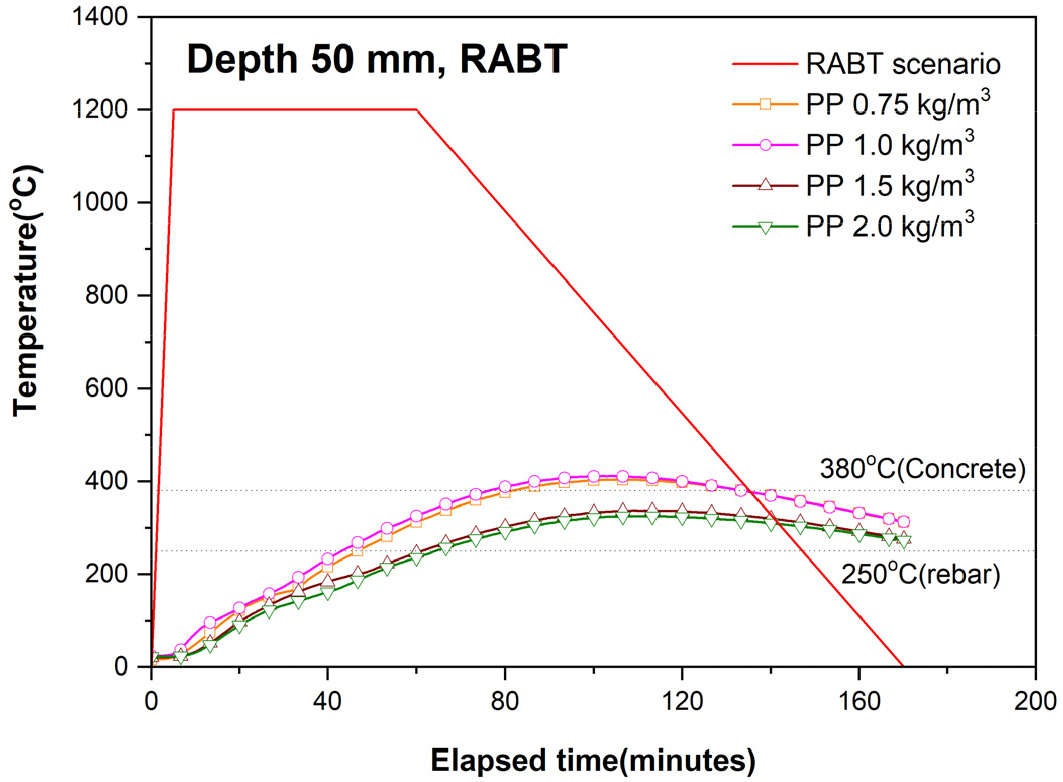

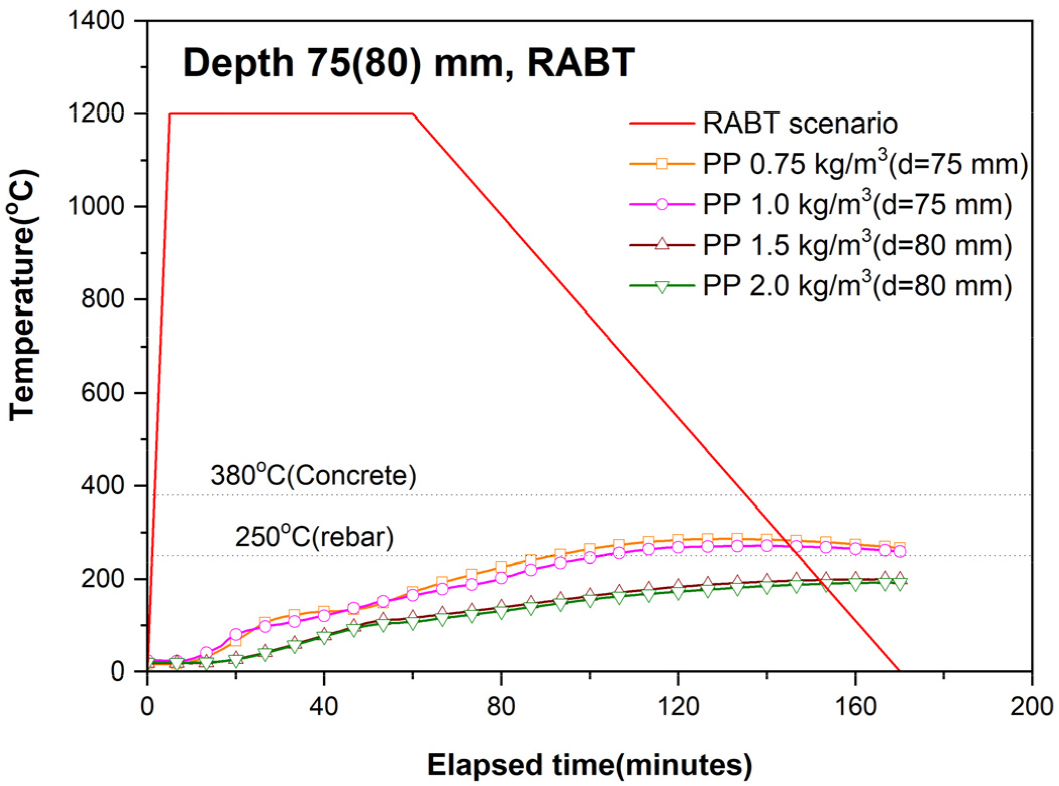

Fig. 9은 PP섬유 혼입량 0.75~2.0 kg/m3인 경우에 가열면으로부터 50 mm지점에서의 온도분포를 도시한 결과이고 Fig. 10은 PP섬유 혼입량 0.75~2.0 kg/m3인 경우에 가열면으로부터 75~80 mm지점에서의 온도분포를 보여준다. PP섬유 혼입량 0.75 kg/m3 결과와 PP섬유 혼입량 1.0 kg/m3 결과는 유사한 온도분포로 나타났으며, 1.5 kg/m3 인 경우와 2.0 kg/m3 인 경우에서 유사한 온도분포를 나타냈다. 위 결과에서 PP섬유 혼입량이 많을 경우 동일 깊이에서 내부 온도분포가 낮아지는 경향이 있는 것을 확인할 수 있었으며, PP섬유 혼입량 1.0 kg/m3와 1.5 kg/m3 의 결과에서 주목할 만한 차이가 발생함을 확인하였다. 즉, 다른 PP섬유 혼입량에 비해 PP섬유가 녹아서 증기압의 소산을 위한 유로 형성과 마이크로 크랙 형성에 의한 온도저하 효과가 1.5 kg/m3의 혼입량일 때 효과가 크다는 것을 의미한다.

4. 결 론

PP섬유는 저비용으로 화재 시 콘크리트의 단면손실을 줄일 수 있는 효과적인 재료이다. 다만, RWS화재시나리오가 상정하는 1,200°C 이상의 높은 온도가 작용할 경우는 별도의 내화재가 필요하다.

본 연구에서는 RABT화재시나리오 하에서 PP섬유 함유량과 공기량에 따른 터널 세그먼트 라이닝의 화재저항성능을 살펴보았다. 그 결과, 시험 후 가열면의 육안조사로 모든 시험체에서 폭렬과 단면손실이 발생하지 않았음을 확인하였으며, PP섬유 혼입량 0.75, 1.0 kg/m3의 결과에서 PP섬유 혼입량이 작을 경우 상대적으로 최대온도가 높고 최대온도 도달시간 역시 빠른 것으로 나타났다. 반면, 공기량 차이에 따른 최대온도와 도달시간에 대한 어떤 경향을 발견하지 못했다. 또한 해당 배합에서 콘크리트의 손상온도인 380°C미만이 되는 콘크리트 피복두께는 약 55~56 mm인 것으로 예상되었다.

PP섬유 혼입량 0.75, 1.0, 1.5, 2.0 kg/m3인 경우에 대한 시험체 내부 온도분포 결과에서는 0.75와 1.0 kg/m3의 결과가 유사한 온도분포를 보였으며, 1.5와 2.0 kg/m3의 결과가 유사하게 나타났다. PP섬유 혼입량이 많을 경우 동일 깊이에서 내부 온도분포가 낮아지는 경향이 있는 것을 확인할 수 있었으며, PP섬유 혼입량 1.0 kg/m3와 1.5 kg/m3의 결과에서 주목할 만한 차이가 발생함을 확인하였다.

화재저항시험의 경우 사용재료에 대한 개별 시험을 통해 그 성능을 파악하고 검증하는 것이 일반적이다. 본 연구에서의 각 PP섬유 혼입량에 따른 결과는 콘크리트 배합 차이에 따라 콘크리트 블록 내부의 온도분포에서 차이가 발생할 수 있으므로 주의가 필요하지만, 혼입량에 따른 전체적인 경향을 파악하는 데 좋은 가이드가 될 수 있을 것으로 판단된다.