1. 서 론

2. STF (shear thickening fluid)의 특성

2.1 역학적 특성

2.2 유변학적 시험 결과

3. 적용 발파공법

4. 굴진율 평가

4.1 평가방법

4.2 평가결과

5. 파쇄입도 평가

5.1 평가방법

5.2 평가결과

6. 결 론

1. 서 론

전색의 주목적은 발파공 내 장전된 화약의 기폭 시 발생한 폭발에너지의 전달효율을 높여 대상 암반의 파쇄 정도를 증가시키고, 진동 및 소음을 최소화하기 위함이다. Snelling and Hall(1912)은 효율적인 전색재료 사용의 경우 비 전색발파와 비교하였을 때 최대 93%까지 암석을 파괴하기 위한 에너지 효율이 증가됨을 발견하였다. Konya and Konya(2018)는 효율이 높은 전색재료 적용 시 효율이 낮은 전색재료에 비하여 발파효율이 40% 이상 향상하는 것을 실험을 통해 밝혔다. 또한 Wang and Chen(2005)에 의하면 발파 현장에서 적절한 전색을 하였을 때 발파에너지 사용의 효율성에서 비 전색 또는 불량한 전색에 비해 대략 300% 이상 효율이 향상하는 것을 보고하였다.

발파에는 수직발파와 수평발파가 있으며, 일반적으로 수평발파 시 전색재료의 선정조건이 더욱 까다롭다. 이는 수평발파에서 전색재료의 경우 수직발파보다 그 형태가 유지되기 어려워서 발파공을 완벽하게 밀폐시키지 못한다. 이러한 이유로 폭발에너지가 손실될 수 있기 때문에 발파효과가 감소하는 문제가 발생한다. 따라서 수평발파 시 전색재료는 장약 시 그 형태가 유지되면서, 전색효과가 발휘할 수 있는 전색재료를 선택하는 것이 가장 중요하다.

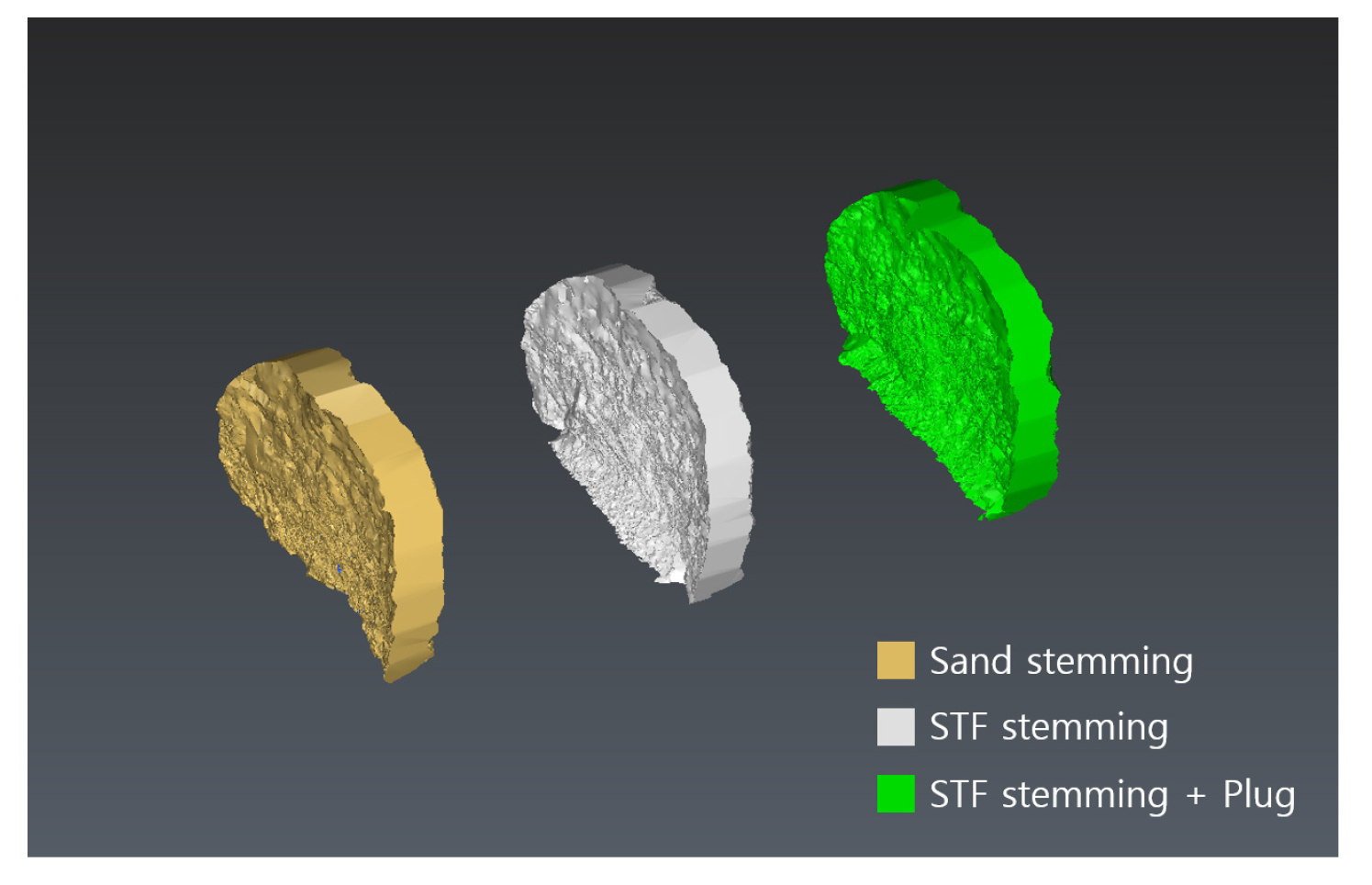

선행연구로 단일 모래전색과 전단농화유체(shear thickening fluid; STF) 기반의 전색재료 그리고 STF전색모델에 플러그 혼합장치를 적용한 단일공 발파 수치해석을 수행하였고, 해석결과 STF 전색모델에 플러그 장치 추가, STF 전색모델 그리고 단일 모래전색 순서로 전색효과가 높은 것을 확인할 수 있었다(Ko et al., 2022).

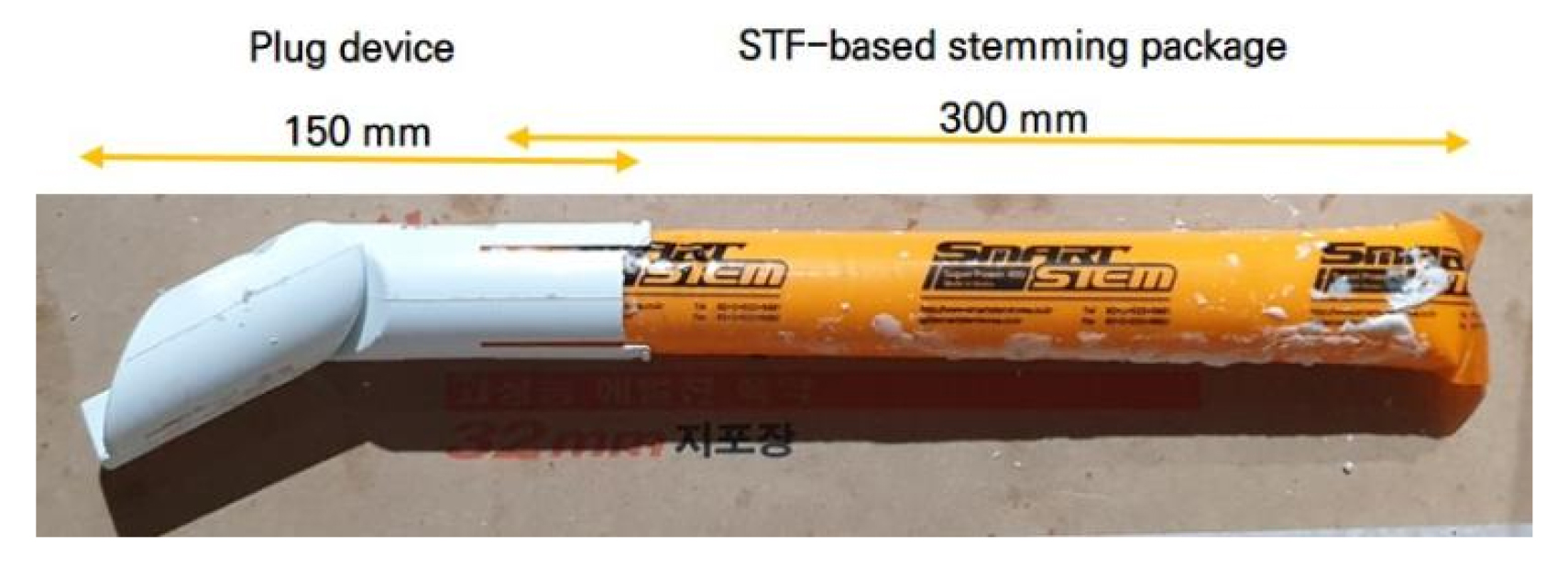

본 연구에서는 앞선 수치해석 결과에 대한 검증을 위해 모래전색을 적용하는 터널발파 현장에 Fig. 1의 전단농화유체 발파전색재료 및 플러그 장치를 적용하였고, 전색재료 또는 플러그 장치 적용에 따른 파쇄입도와 굴진율을 평가하였다.

2. STF (shear thickening fluid)의 특성

2.1 역학적 특성

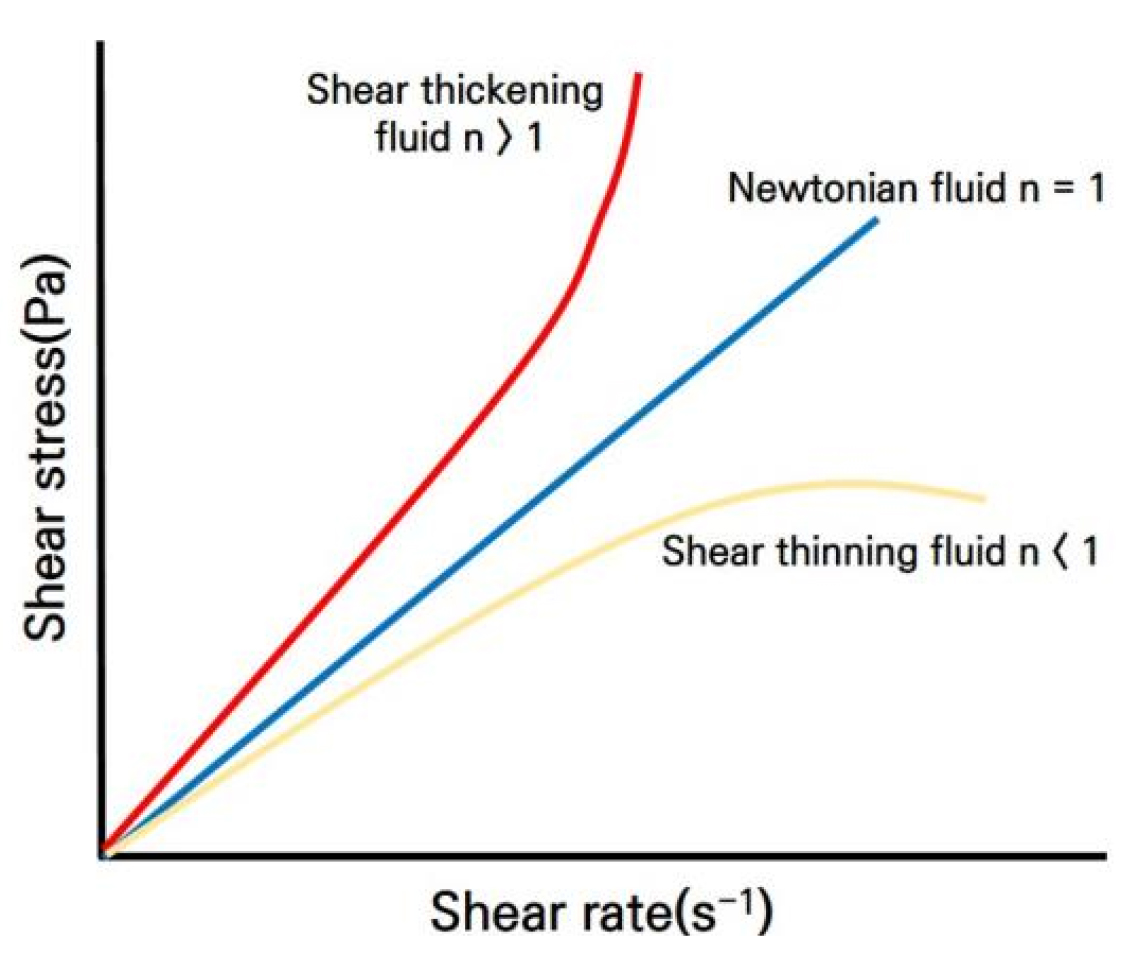

전단농화유체는 유체 내부에 나노크기의 고체입자를 포함하는 콜로이드 용액으로 급격한 외력 변화에 따라 점도가 급격히 증가하는 특성이 있다. 낮은 전단 변형률 속도에서는 액상의 형태로 존재하다가 높은 전단 변형률 속도에서는 고상이 되는 유체를 의미하며, 이러한 현상을 전단농화라고 한다. 일반적으로 비 뉴턴유체(non-Newtonian fluid)는 거듭제곱 모델로 설명되며, 식 (1), (2)으로 표현할 수 있다.

여기서, τ는 유체에 가해지는 전단응력, K는 유체의 점도, μ는 전단변형, y는 기준 층으로부터의 거리, 는 변형률, n은 유동거동지수, μapparent는 겉보기 점도이다. n=1이면 유체는 뉴턴유체처럼 거동하며, 0 < n < 1 에서는 전단변형률 속도 증가에 따라 겉보기 점도가 감소하는 전단담화(shear thinning)현상을 보인다. 그와 반대로 n > 1 에서는 전단농화(shear thickening)현상으로서 전단변형률 속도 증가에 따라 급격한 겉보기 점도 증가를 나타낸다(Ko et al., 2022, Fig. 2).

Fig. 2

Schematic of shear stress-shear strain plot for Newtonian and Non-Newtonian fluids (Ko et al., 2022)

2.2 유변학적 시험 결과

본 연구에서 적용된 STF 기반 전색재료는 직경 5~20 μm의 아밀로펙틴(amylopectin) 분말을 물과 초음파혼합기술로 혼합한 형태이다. 55 wt%의 농도로 제조되었으며, 이때 STF는 적정한 형태와 점도를 갖게 된다(Fig. 3). 이전 연구에 따르면 52.5~55 wt%의 STF 현탁액 표면에 암석이 낙하 후 즉시 반동한다고 보고된 바 있다(Crawford et al., 2013).

사전연구로서 STF 기반 전색재료에 대하여 레오미터 시험기(Anton-Paar MCR301)를 이용한 유변물성 시험을 수행하였으며 Fig. 4와 같이 85 s-1 임계전단 변형률속도에서 전단농화현상이 발생하였고, 이때 최대 전단응력은 525 Pa까지 증가하는 것을 확인하였다(Ko et al., 2022).

3. 적용 발파공법

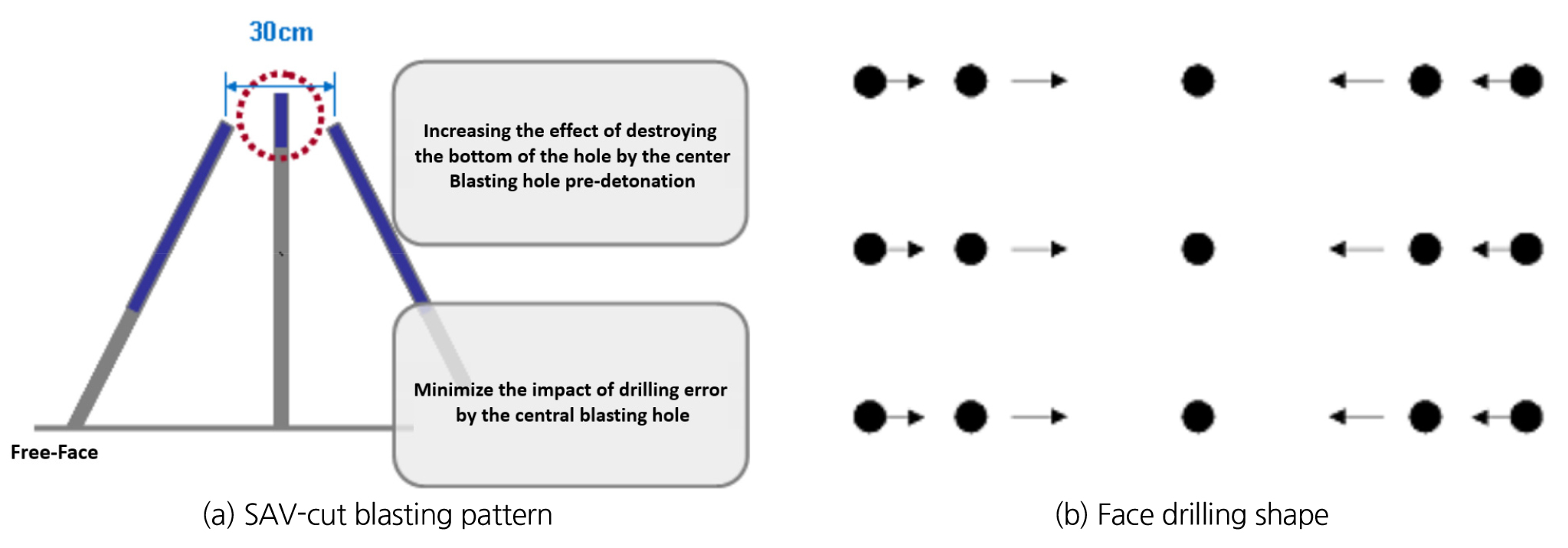

본 연구를 수행한 터널현장은 Kim et al.(2007)이 제안한 SAV-Cut (Stage Advance V-Cut) 공법을 심발발파 공법으로 적용하고 있다. SAV-Cut 발파공법은 불충분한 공저부 장약과 천공오차에 의한 발파효율 저하를 방지하기 위해 중앙공의 메커니즘을 적용한다(Fig. 5). 중앙공 장약으로 공저부 장약량을 기존 V-Cut에 비해 50%를 증대시킬 수 있고, 경사공의 경우 중앙공을 적용함에 따라 경사공 공저부의 간격을 30 cm정도로 여유 있게 시공이 가능하다. 또한 중앙공 선 기폭을 통해 공저부 암반을 약화시키기 때문에 경사공의 장약량을 줄일 수 있어 국내 화약의 제원으로 충분히 최적 장약량을 만족시킬 수 있음과 동시에 발파에 의한 진동 및 소음을 저감시키는 것이 가능하다. 그리고 중앙공이 있기 때문에 주경사공의 각을 70° 내외로 완화하여 시공하여도 좋은 굴진효율이 나올 수 있다(Kim et al., 2007).

모든 발파사례는 심발중앙공 0.4 kg, 심발공 1.2 kg, 바닥공 1.2 kg, 확대공 0.8 kg, 최외곽공 0.6 kg(전폭약 1개 + 정밀폭약 2개)를 적용하였다(Table 1).

4. 굴진율 평가

4.1 평가방법

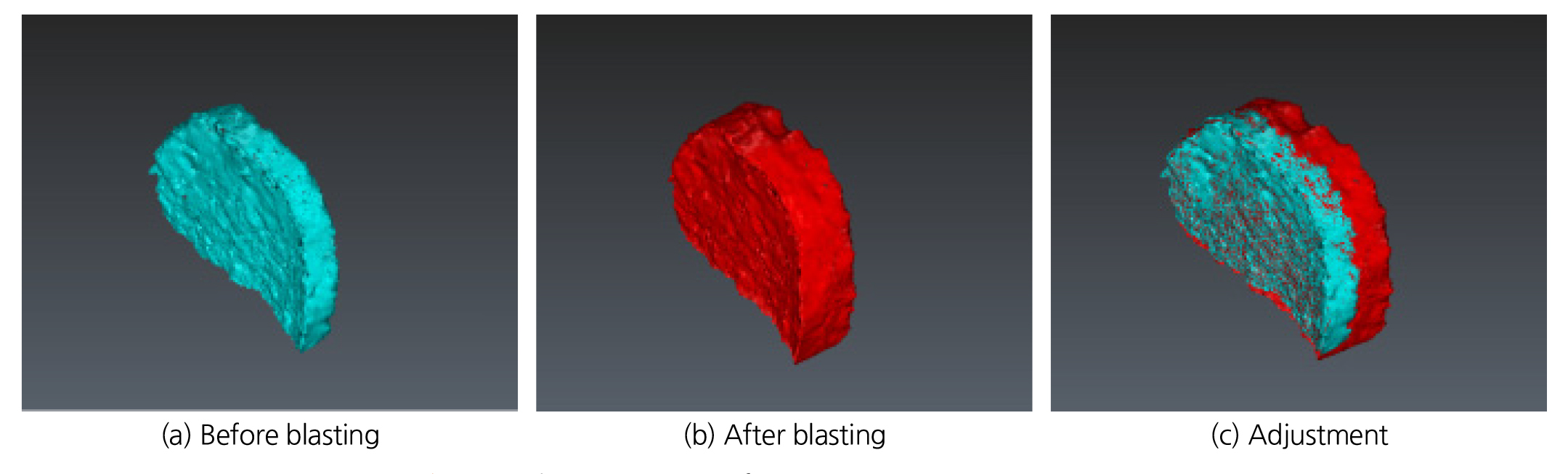

각 전색재료 적용에 따른 굴진율을 레이저 스캐너로 평가하였다. 평가 장비로는 이동식 3D scanner를 이용하였으며 발파 전과 후 막장면을 각각 스캐닝 하였다. 천공 길이 대비 굴진 길이를 비교하여 굴진율을 계산하였고 이를 위해 굴착영역을 3차원 점군 데이터로 변환하였다. 또한 스캐닝 작업 전 영역에서 특징적인 부분을 기준점으로 설정하여 Fig. 6(a)의 발파 전에 대한 모델링과 Fig. 6(b)의 발파 후에 대한 모델링을 각각 실시하고, 기준점을 설정하여 두 데이터를 정합한다. 정합한 결과는 Fig. 6(c)와 같으며 발파 후 모델링에서 발파 전 모델링을 제외한 굴착량을 평가함으로 1 발파에 대한 굴착량을 산정할 수 있다. 본 연구에서는 모래전색, STF 기반 전색재료, STF와 플러그를 결합한 총 3번의 발파에 대한 굴착량 정보를 확인하였다(Fig. 7).

각 발파에 대한 굴착량을 평가하기 위해 point cloud 모델을 3D modeling 프로그램인 3D reshaper를 이용하여 mesh model로 변환하였다. Mesh model로 변환 이후 불린연산기법(Boolean)을 이용하여 실제 발파 굴착량을 도출하였다. 불린연산기법은 3D 모델링 기법 중 하나로 두 물체의 좌표값을 교집합(Intersection), 차집합(Difference), 합집합(Union) 등의 방법으로 계산하여 새로운 모델을 생성하는 기법이다(Kim et al., 2021).

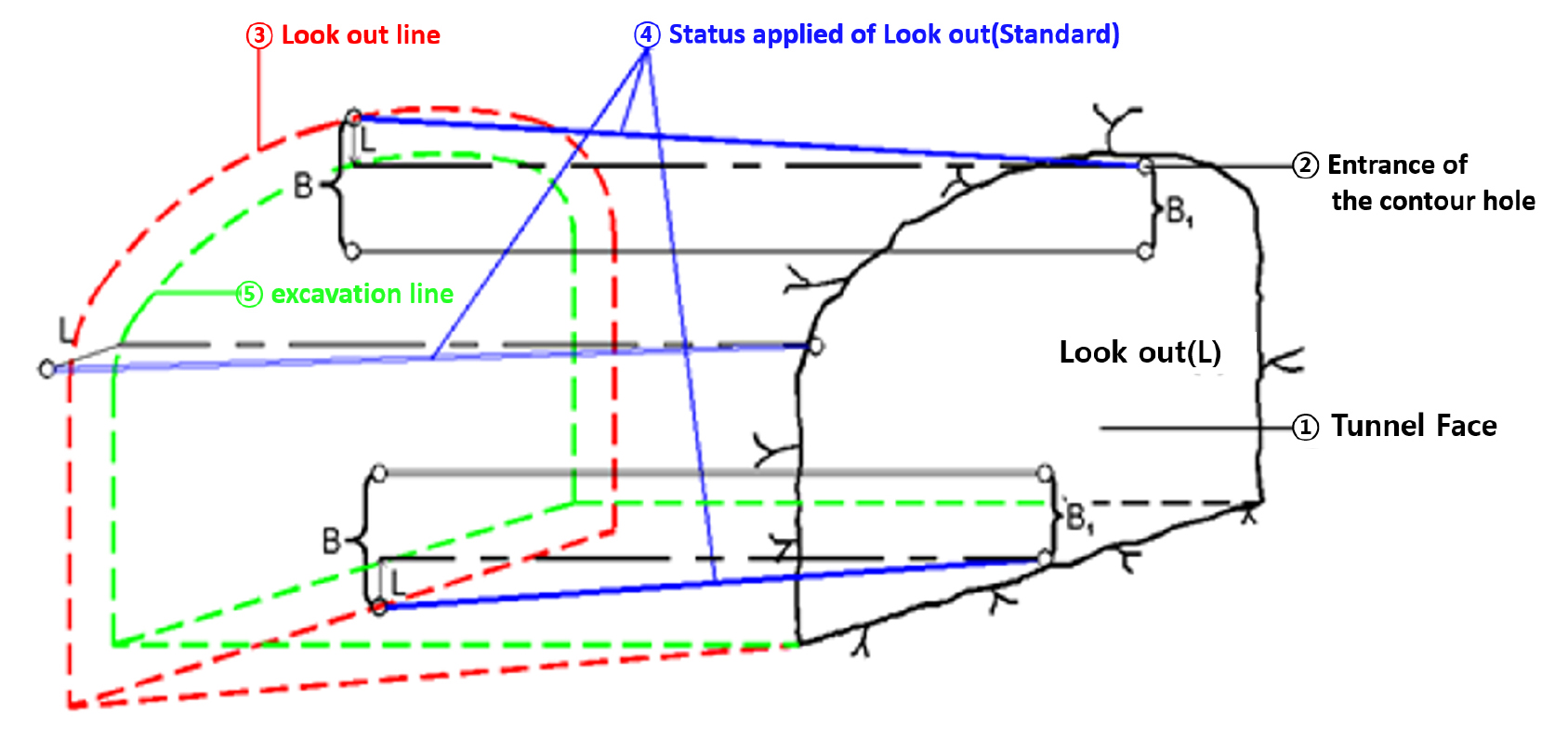

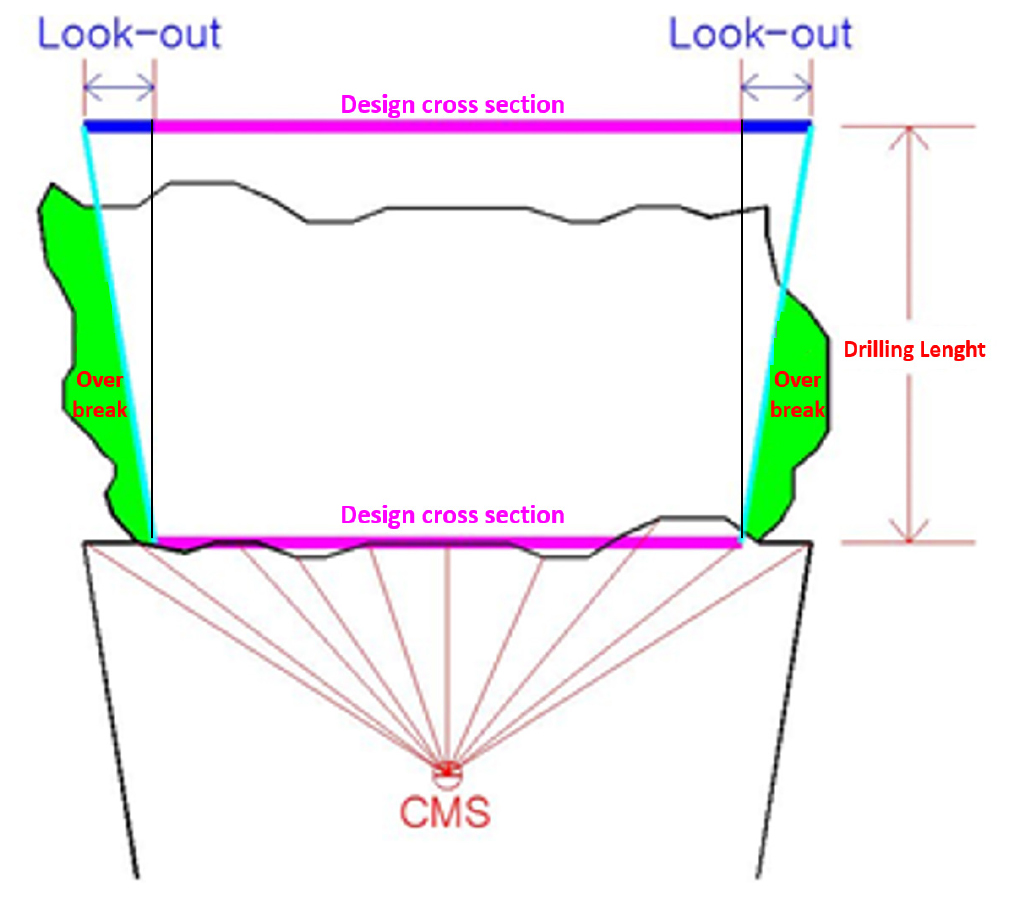

일반적으로 터널발파의 굴착량 평가 시에는 여굴량과 Look-out을 고려해야 한다. No(2015)는 Look-out을 고려한 설계단면을 산정하여 여굴량을 제외하였다(Figs. 8~10). 본 연구에서는 최외곽공에는 STF 전색재료 및 플러그 장치를 적용하지 않아 Look-out을 고려하지 않은 설계단면을 기준으로 여굴량을 제외한 굴착모델을 도출하고 굴착량을 확인하였다.

4.2 평가결과

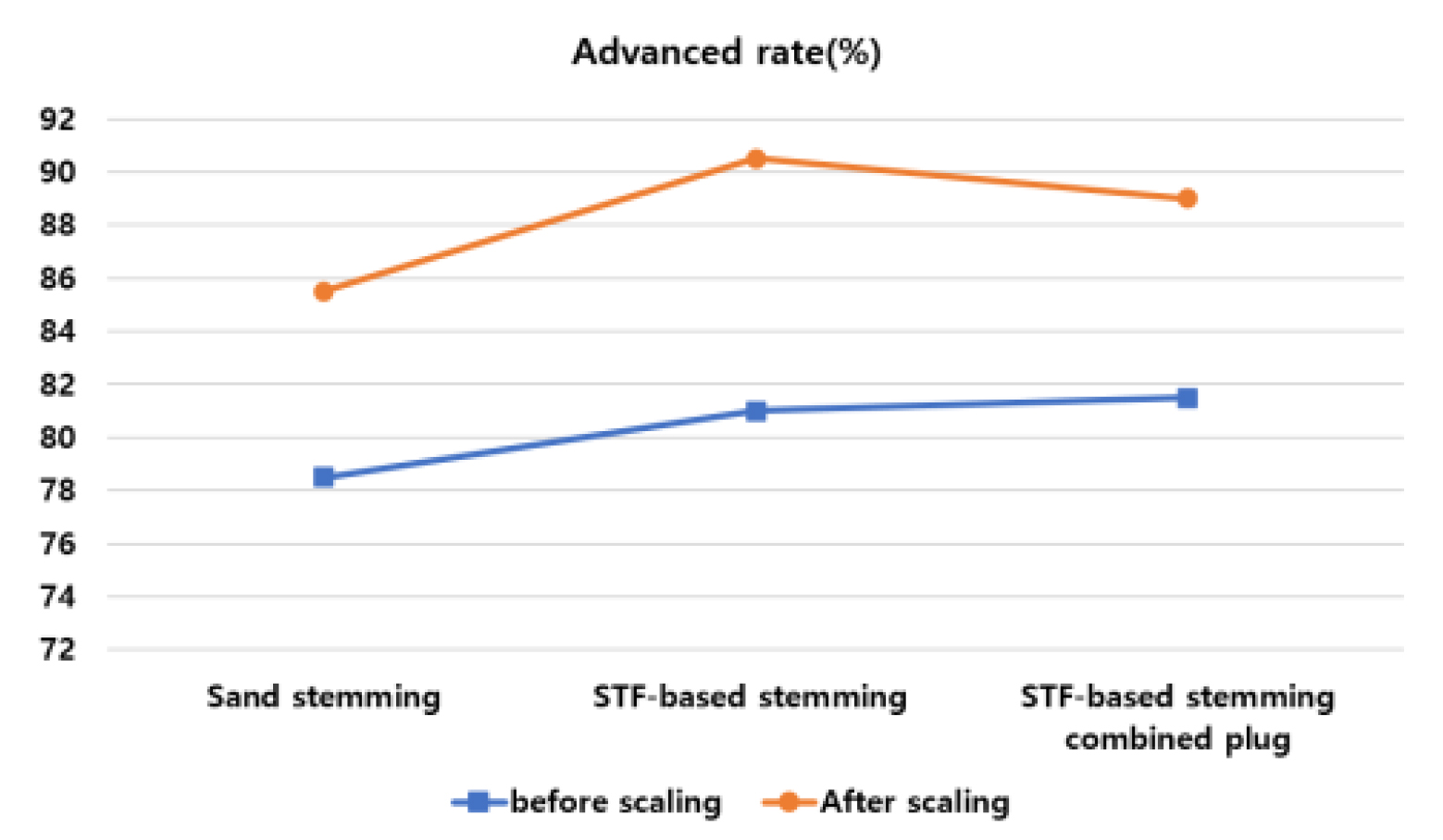

전색재료 및 장치적용에 따른 터널 굴진율 평가 결과는 Table 2와 같다. 표의 상부는 부석 제거 작업을 포함하지 않은 굴착량을 통해 얻어진 평균 굴진장 대한 결과로 모래전색 기준 STF 전색재료 사용 시 굴진율(%)를 분석한 결과이다. 모래전색의 경우 굴착량 142.51 m3, 평균 굴진장 1.58 m를 나타냈고, STF전색재료 사용 시 굴착량 144.77 m3, 평균 굴진장 1.62 m로 모래전색 기준 대비 굴진율 약 103%를 나타냈고, STF전색재료에 플러그 장치를 결합한 경우 굴착량은 145.10 m3, 평균 굴진장 1.63 m로 STF 전색재료 단일 적용에 비하여 뚜렷한 굴진율 증가는 보이지 않았다.

Table 2.

The evaluation of tunnel advance rate by using 3D scanner

표의 하부는 발파 후 2차 부석 제거 작업이 완료된 스캐닝 모델의 굴착량 평가 결과이다. 여굴량을 제외한 굴착량과 설계 단면적에 따른 평균 굴진 길이와 천공 길이 2 m에 대한 굴진율(%)을 확인한 결과이다. 모래전색의 경우 굴착량 154.96 m3, 평균 굴진장 1.71 m로 굴진율 85.5%를 나타냈고, STF전색재료 사용 시 굴착량 164.60 m3, 평균 굴진장 1.81 m로 굴진율 90.5%로 일반발파(모래전색) 대비 약 5% 향상된 굴진율을 보였다. 부석 제거 작업 전과 후에 대한 굴진율 결과를 종합한 그래프는 Fig. 11과 같다.

5. 파쇄입도 평가

5.1 평가방법

발파암의 파쇄입도를 평가하는 것은 발파계획 수립을 위한 중요한 요소 중 하나로 평가된다. 일반적으로 발파 후 파쇄입도 결과에 따라 2차 발파(소할발파) 및 부석 제거 작업을 추가로 진행하기도 한다. 2차 발파 및 부석 제거 작업으로 인한 경제적 손실을 방지하기 위해서는 적정한 파쇄입도를 확보해야 한다.

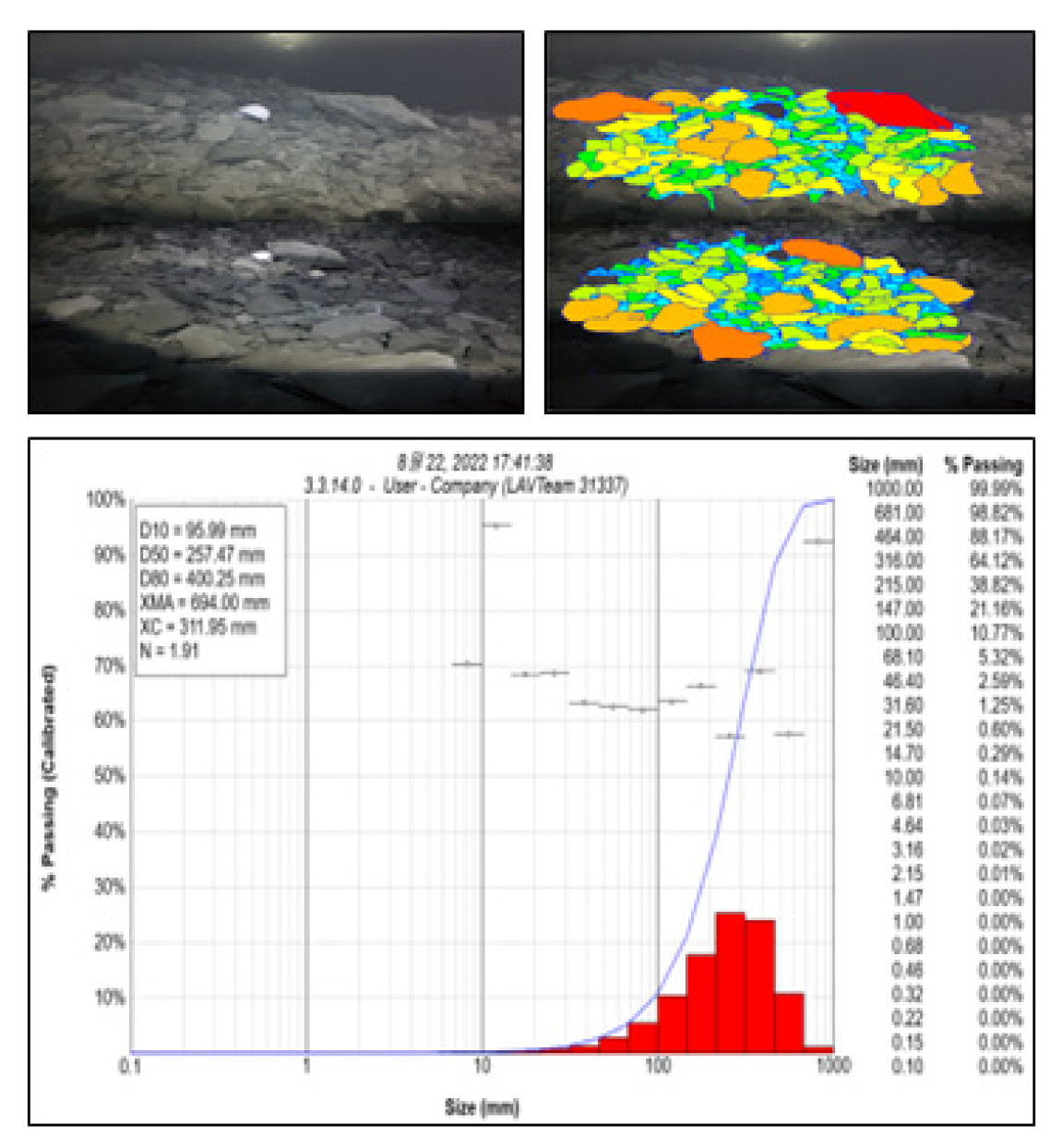

터널발파의 파쇄입도 분석에 사용된 프로그램은 WipFrag ver 3.3으로 파쇄석의 디지털 이미지 분석 기술을 이용하여 입도분포를 예측한다. 분석의 단계는 영상입력, 영상처리 및 연산, 결과분석의 출력 단계로 나누어지며 가상의 sieving 작업을 통해 분할된 블록의 크기를 측정하고 분석된 각 이미지에 대한 입도 크기 분포 및 누적 분포에 대한 백분율 통과 곡선을 생성한다. 영상 내 규격 확인을 위한 스케일은 높이 15 cm의 안전모를 활용하여 분석 프로그램 내 단일 및 이중 스케일을 적용해 분석하였다. 영상처리 및 연산 작업으로 Edge Detection Variable (EDV)를 사용하여 자동 경계 검출 후 수동으로 경계에 대한 보정 작업을 거쳤다. 이후 결과처리 작업으로 데이터를 처리하였으며 입도 분포의 분석 모델로 Rosin-Rammler의 모델을 사용하였다. 이는 식 (3)과 같다(Choi et al., 2004).

F(x) : x크기의 체를 통과하는 비율

X : 체(screen)의 크기

Xc : Characteristic size

n : Uniformity Index(균등계수)

터널발파 후 촬영된 이미지를 WipFrag 프로그램을 통해 분석하였고, 발파 파쇄석의 입도분포 양상을 확인하기 위해 10, 50, 80%의 통과율(Passing rate; %)을 나타내는 체의 크기인 D10, D50 (X50; Average Fragment Size), D80과 D100인 파쇄석 최대 입자 크기 Xmax를 평가하였다. 또한 암석 파쇄물의 63.2%가 통과하는 체의 크기인 Xc (Characteristic Size)와 파쇄암의 입도분포곡선의 형태를 결정 짓는 n (Unifromity Index; 균등계수)값을 평가하였다(Choi et al., 2004). Xc는 암석 파쇄물의 전반적인 크기를 나타내는 인자 Xc값의 변화에 따라 암석 파쇄물이 전체적으로 큰 입자 혹은 작은 입자로 구성되어 있음을 나타낸다. 균등계수(n)란 입자들의 입도 배분의 간단한 표시법으로 균등계수가 클수록 입자가 고르게 분포되어 있음을 의미하고, 작을 경우 입자의 크기가 일정 부분에 주로 분포되어 있음을 의미한다. Xc와 n값을 통해 발파에 의한 암석 파쇄물의 크기 분포를 표현하고 평가할 수 있어 해당 인자를 평가인자로 추가하였다.

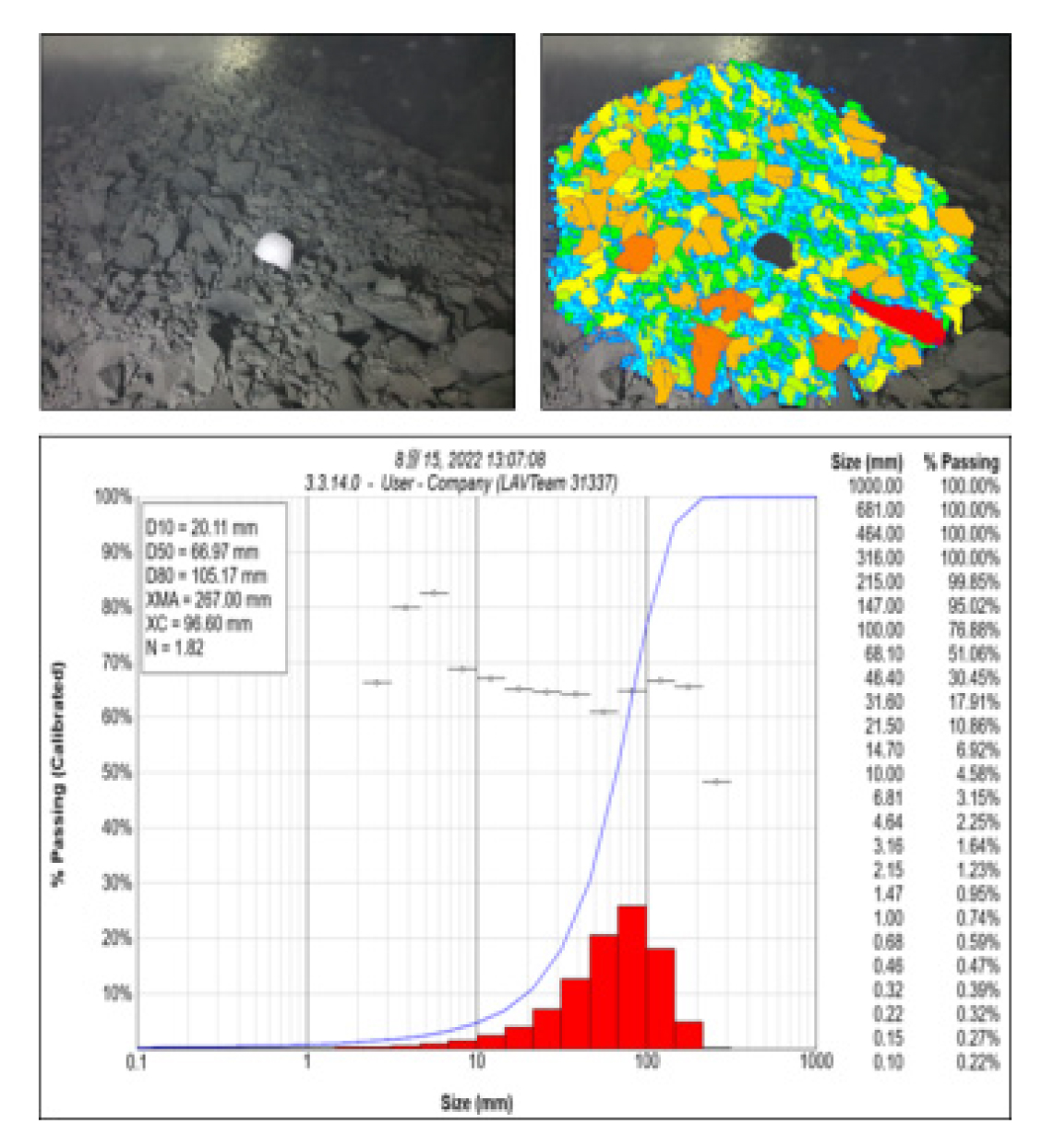

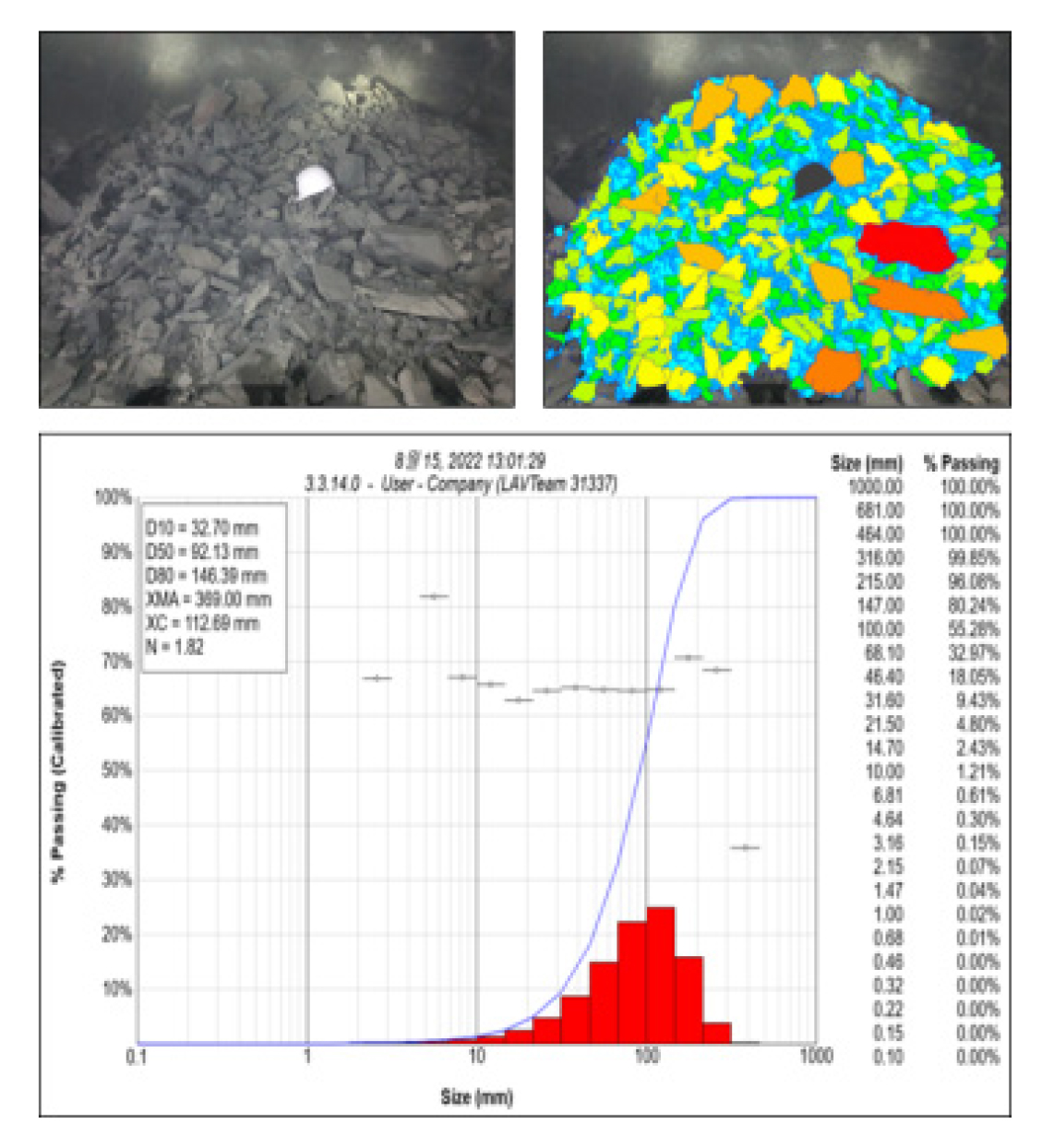

5.2 평가결과

파쇄입도 평가의 경우 모래전색, STF 전색재료, STF 전색재료에 플러그 장치를 결합한 전색재료를 사용한 총 3번의 터널 발파와 추가로 동일 암반 Type의 현장에 대해 모래전색을 사용한 터널발파 총 4번의 터널발파에 대한 파쇄입도 분석을 실시하였다. 모래전색을 사용한 발파의 파쇄입도는 두 번의 발파결과에 대한 통합 이미지를 분석하여 파쇄입도를 분석하였다. 이를 STF 전색재료와 플러그 사용 시에 대한 파쇄입도 결과와 비교하였다.

발파 파쇄입도를 평가한 결과는 다음 Figs. 12~14 및 Table 3와 같다. 파쇄물의 80% 통과율을 의미하는 D80의 경우 모래전색 케이스에서는 400 mm, STF 전색재료를 적용한 케이스에서는 105 mm 정도를 나타냈고, STF에 플러그를 추가 적용한 케이스는 약 146 mm 정도로 오히려 파쇄입도가 STF 단일 적용보다 근소하게 높았다. 최대 파쇄입도의 경우 STF 전색재료 케이스에서는 입도 감소율이 모래전색 케이스 대비 약 61%, 플러그를 추가 적용한 케이스에서는 약 46% 감소하였다.

Table 3.

Analysis results of blast fragmentation

파쇄물의 평균 크기를 나타내는 Xc의 경우 311.95 mm(모래전색), 96.6 mm(STF전색), 112.69 mm (STF + Plug)로 STF 전색재료를 적용하였을 경우 일반 모래전색 대비 평균 파쇄입도가 약 69% 감소함을 확인하였다. 파쇄물의 입도의 분포정도를 나타내는 n(균등계수)값은 1.91, 1.82, 1.82로 모래전색을 적용한 발파가 STF 전색을 이용한 두 발파에 비해 입도의 분포가 더 고름을 확인하였다.

6. 결 론

본 연구에서는 현재 개발 중인 STF(전단농화유체) 기반 전색재료와 밀폐 플러그장치의 발파효과를 평가하기 위해 터널발파를 수행하였다. 그 결과는 다음과 같다.

(1) 2차 부석 제거 작업영역을 포함하지 않은 순수한 발파 굴착영역에 대한 굴진율을 평가하였을 때, STF 기반 전색재료를 터널발파에 적용하면 기존 모래전색 대비 약 3%의 굴진율 증가를 보였다. 밀폐 플러그 장치를 STF 전색재료와 같이 적용하였을 경우 뚜렷한 굴진율 증가를 나타내지는 않았다.

(2) 터널단면의 부석정리 후 3차원 스캐닝을 한 결과 모래전색을 적용한 케이스에서는 계획굴착량 대비 약 85.5%의 굴진율을 나타냈다. STF 기반 전색재료를 적용한 경우 모래전색 대비 굴진율이 약 5% 향상된 90.5%의 결과를 보여, STF 전색재료 적용으로 인해 강화된 발파효과가 터널 굴진율에도 영향을 나타냈음을 확인할 수 있었다.

(3) STF 전색재료를 적용하였을 때 파쇄암의 평균입도가 크게 감소됨을 확인하였다. 모래전색 발파 대비 최대 69% 파쇄입도가 감소하였으며, 대괴 발생의 경우도 매우 줄어드는 것을 볼 수 있었다. 또한 STF 기반 전색재료 또는 플러그 장치를 추가 적용한 경우 모래전색을 적용한 경우보다 균등계수(n)가 전반적으로 낮았고, 파쇄 입도가 비교적 더 집중되어 분포되어 있음을 확인하였다.

(4) STF 전색재료에 밀폐 플러그 장치를 추가 적용한 터널발파에서 굴진율 및 파쇄입도의 결과 등이 뚜렷하게 향상되는 것을 볼 수 없었다. 그에 대한 이유는 해당 케이스(플러그 장치적용) 준비 작업 시 천공작업 중단(기계결함)과 부족한 장약작업 시간 및 작업자들의 불성실 시공 등의 인적요인 등이 예상된다. 향후 플러그 장치 적용에 대한 추가적인 검증실험이 요구된다.