1. 서 론

2. 글로벌 마이닝 가이드라인 그룹(Global Mining Guideline Group, GMG)

2.1 GMG 설립 목적

2.2 GMG 운영 및 조직구성

3. GMG 가이드라인 개발 프로젝트

3.1 GMG 프로젝트 운영 및 절차

3.2 GMG 실무그룹

4. GMG 가이드라인

4.1 실무그룹별 가이드라인 분석

4.2 스마트 마이닝 관련 가이드라인 분석

5. 결 론

1. 서 론

4차 산업혁명과 신기후변화체제에 대비하여 친환경, 고효율, 저비용, 무재해 광산 현장을 구축하기 위해 스마트 마이닝(smart mining) 기술의 도입이 확대되고 있다(Choi, 2018, Choi and Yi, 2020). 광업 분야에서는 광산 개발의 생산성과 안정성을 향상시키고 비용을 절감하기 위한 목적으로 사물인터넷(Internet of Things, IoT), 빅데이터, 모바일, 인공지능과 같은 최첨단 정보통신기술(Information and Communication Technology, ICT)을 발 빠르게 도입하고 있으며, 관련 기술의 개발은 탐사에서 채광 및 선광에 이르기까지 광산 개발 전 공정에 걸쳐 이루어지고 있다(Kim et al., 2013, Lim et al., 2014, Kim, 2017, Yoon et al., 2018). 2017년 세계경제포럼에서 발표한 광산 분야 보고서에 따르면 첨단 기술을 통한 광업 개선으로 약 3,210억 달러에 달하는 경제적 가치가 생산되고, 약 6억 톤의 CO2가 감소될 것이라 전망하였다(World Economic Forum, 2017). 또한, Zion Market Research(2019)는 스마트 마이닝 시장규모가 2018년 86억 달러에서 2025년 222억 달러로 확장될 것이며, 연평균 14.5%의 성장률을 보일 것이라 전망하였다. 이러한 변화에 대응하여 광물 산업 분야에서는 첨단 기술을 도입하기 위한 다양한 프로젝트를 진행하고 있으며, 관련 기술들이 개발되고 있다(Bewley and Upcroft, 2017, Marshall et al., 2008, Grehl et al., 2015, Nguyen et al., 2020, Bellanca et al., 2019).

국제 자원 시장의 불안과 원자재 가격의 급격한 상승으로 자원 수요국들의 경쟁은 점차 심화되고 있으며, 해외 선진국들은 자원 국유화를 통한 자원 통제를 점차 강화하고 있다(Eom et al., 2019, Park and Jung, 2020). 광업의 디지털 전환, 광물자원의 안정적인 확보와 같은 글로벌 광업 트렌드에 따라 국내 광업의 경우에도 스마트 마이닝 기술을 자원 개발 현장에 적극적으로 도입하고 있다. 2020년 산업통상자원부에서는 국내 광업의 현실을 면밀히 분석하고 안정적인 자원 공급과 자원 개발 전략을 수립하기 위한 목적으로 “자원개발 기본계획”을 발표하였으며, 이를 통해 ICT 장비의 보급, 스마트 마이닝 시범 도입, 기술 개발 투자기반 마련 등 국내 광업을 개선하기 위한 노력을 쏟고 있다(MOTIE, 2020). 실제로 국내 광산 개발 현장에서는 ICT를 적용하여 데이터 수집, 장비 추적 및 모니터링, 생산공정의 최적화, 생산관리를 수행하는 사례가 점차 늘어나고 있으며, 관련 연구도 다수 수행된 바 있다(Jung et al., 2016, Jung and Choi, 2017, Baek et al., 2017, Baek et al., 2018, Kim et al., 2021, Park and Choi, 2021a, 2021b, 2022a, 2022b). 국내 자원 개발 현장에 스마트 마이닝을 구현하기 위한 정부의 노력과 다양한 연구에도 불구하고 국내 광산의 영세성, 기능인력의 고령화, 스마트 마이닝 기술 도입에 대한 표준 부재와 같은 문제는 광업의 디지털 전환을 어렵게 만들고 있다. 스마트 마이닝 표준에 대한 국내 연구 사례는 Park and Choi(2022c)가 제안한 스마트 마이닝 기술 수준 진단평가 모델이 유일한 실정이다.

표준을 개발하는 대표적인 국제기구로는 국제표준화기구(International Organization for Standardization, ISO), 국제전기기술위원회(International Electrotechnical Commission, IEC) 및 국제전기통신연합(International Telecommunication Union, ITU)이 있으나 광업과 관련한 표준은 주로 ISO의 광업기술위원회(ISO/TC82, Mining)에서 개발되고 있다(Seo et al., 2020). ISO에서 개발하였거나 현재 개발 중인 표준들은 노천광산 및 갱내 채굴과 관련한 기계 장비, 광물 매장량 계산법, 광해관리에 관한 것이 대부분이며, 스마트 마이닝과 관련한 표준은 거의 전무한 실정이다. 광업 선진국인 미국, 호주에서는 자국 광산의 개발 및 환경 조건을 고려한 표준과 가이드라인을 자체적으로 개발하여 활용하고 있으나, 광업의 특성상 국제적인 표준으로 공표하기에는 어려움이 따른다. 광업 관련 기업체, 컨설턴트, 학계 및 연구기관 등으로 구성된 협의체 중 하나인 GMG (Global Mining Guideline Group)에서는 광업 공동체의 안전과 혁신, 지속가능한 개발을 위해 운영자 중심의 지침(표준, 가이드라인)과 일반적 관행을 개발하여 제공하고 있다. 이들은 인공지능, 자율 채광, 전기화, 지속가능성 등 전 세계적으로 시급한 광산 문제를 해결하기 위해 다양한 주제의 가이드라인을 개발하고 있다.

전 세계적으로 광업계의 디지털 전환이 가속화되고 스마트 마이닝을 구축하려는 움직임과 노력이 지속적으로 나타나고 있다. 따라서 국내의 광산 현장에 스마트 마이닝 기술을 성공적으로 도입하고, 활용하기 위해서는 체계적이고 표준화된 방법을 이용하여 기술을 개발하고, 현장을 구축하는 것이 필요할 것으로 판단된다. 본 연구에서는 광산 개발과 관련한 다양한 주제의 가이드라인을 개발하고 제공하는 광업 관련 협의체인 GMG를 소개하고, GMG에서 개발한 가이드라인의 특징과 목표를 소개하고자 한다. 또한, GMG에서 개발된 가이드라인 중 스마트 마이닝과 관련한 가이드라인의 주요 내용을 살펴봄으로써 스마트 마이닝의 국제 표준화 동향을 기술하고자 한다.

2. 글로벌 마이닝 가이드라인 그룹(Global Mining Guideline Group, GMG)

2.1 GMG 설립 목적

GMG는 광산 업계 전반에 걸친 이해관계자 간 네트워크와 관계 구축을 위한 공간과 협업을 위한 플랫폼을 제공하는 동시에 글로벌 광업 커뮤니티를 하나로 묶는 비영리 회원 단체로 2012년 5월에 정식으로 설립되었다. GMG의 설립 목적은 광업 분야의 이해관계자들이 서로 협력하여 세계 광업 공동체의 안전과 혁신 및 지속가능성을 향상시키는 것이다. 또한, GMG는 광업과 관련한 지식, 전문성 및 경험을 공유하고 전 세계적으로 시급한 광업 문제에 대응할 수 있도록 운영자 중심의 지침, 자료 및 일반 관행을 개발하여 제공하고 있다. GMG는 설립 이후 꾸준히 성장해 왔으며, 현재는 전 세계의 광산회사, OEM (Original Equipment Manufacturer), OTM (Original Technology Manufacturer), 제3자 공급업체, 연구기관 및 대학 등 100개 이상의 기업과 기관들로 구성되어 있다(2022년 기준, 16개의 대표 회원사, 19개의 협력 회원사, 86개의 일반 회원사로 구성).

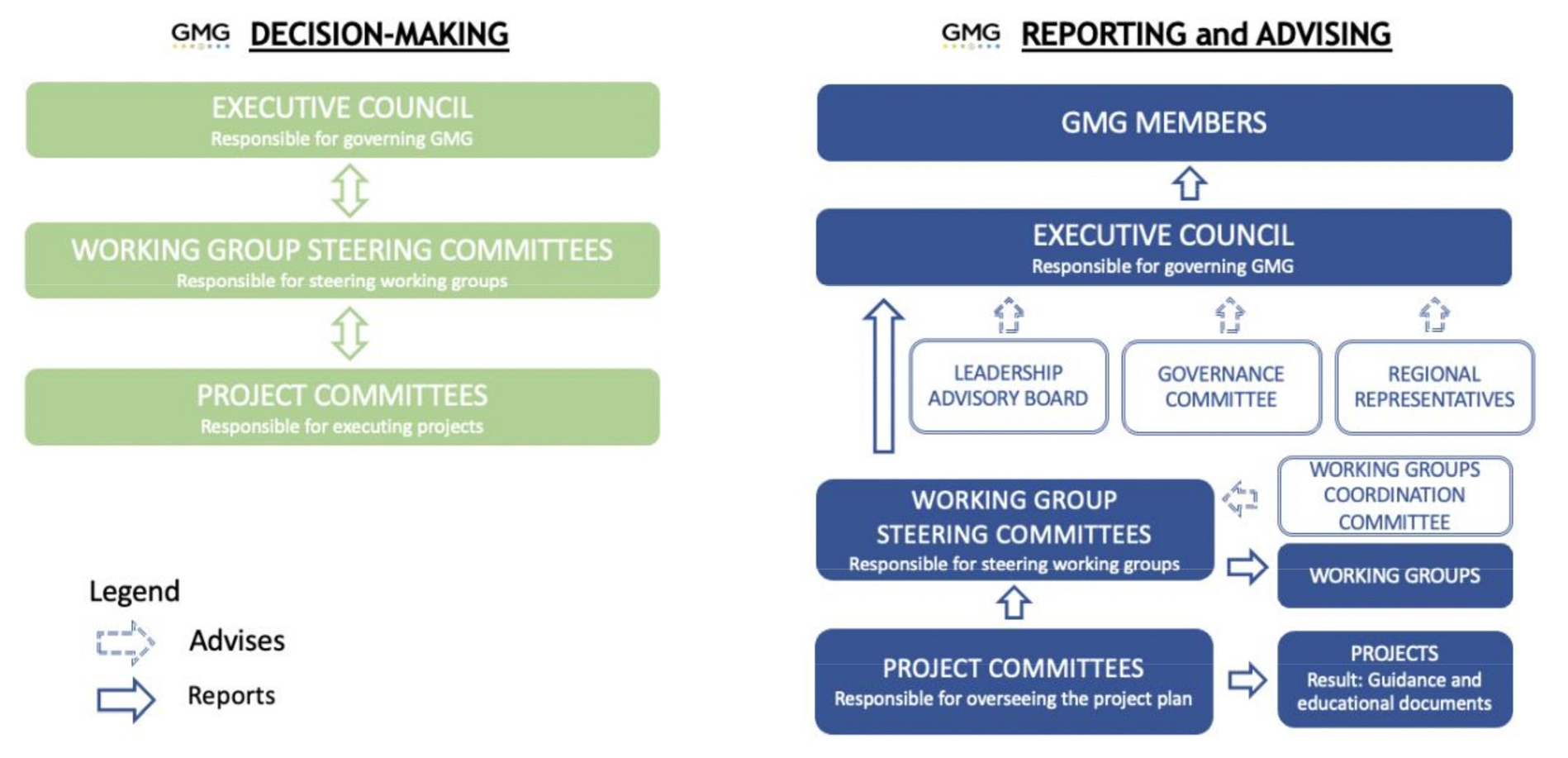

2.2 GMG 운영 및 조직구성

GMG는 투명성, 신뢰, 포용성 및 무결성의 가치에 기반을 둔 개방적이고 회원 주도의 글로벌 조직으로 운영되고 있다. GMG를 관리하는 조직과 구조는 의사소통과 협의를 극대화하는 방식으로 설계되어 있으며, 회원들의 의견이 GMG의 업무와 의사결정의 모든 측면에 기여할 수 있도록 조직되어 있다. Fig. 1은 GMG의 의사결정과 보고 및 자문 프로세스의 과정을 모식도로 나타낸 것이다. 의사결정 프로세스에는 집행이사회(executive council), 실무그룹 운영위원회(working group steering committee), 프로젝트 위원회(project committee)가 포함되며, 서로 상호 보고하는 형태를 가진다. 보고 및 자문 프로세스의 일환으로 실무그룹 운영위원회는 GMG에서 진행하는 모든 프로젝트를 비롯해 프로젝트 및 실무그룹 위원회와 관련한 모든 작업 사항들을 집행이사회에 보고하고 있다. 집행이사회 산하의 리더십 자문위원회(leadership advisory board), 거버넌스 위원회(governance committee), 지역대표(regional representatives)는 GMG 운영의 방향과 우선순위를 결정하기 위한 자문을 집행이사회에 제공한다. 집행이사회는 GMG 운영에 있어 GMG 구성원들에게 직접적인 책임을 가진다. GMG는 프로젝트의 관련성과 영향력을 유지하기 위해 집행이사회, 리더십 자문위원회, 거버넌스 위원회, 실무그룹 조정 위원회와 같은 협력 관리기관을 운영하고 있다. 집행이사회의 경우 GMG의 업무를 종합적으로 관리하고, GMG 회원을 대표한다. 리더십 자문위원회는 집행이사회에 자문을 제공하는 임무를 수행하고, 거버넌스 위원회는 거버넌스 정책 측면에서 GMG에 높은 수준의 관행을 적용하는 역할을 수행한다. 마지막으로 실무그룹 조정위원회는 프로젝트가 지속적으로 진행되고 관련성이 유지될 수 있도록 지원한다.

Fig. 1.

Summary of decision-making, reporting, and advising process in GMG (Global Mining Guidelines Group, 2021)

3. GMG 가이드라인 개발 프로젝트

3.1 GMG 프로젝트 운영 및 절차

GMG는 세계 광산 공동체의 이익을 위해 실무그룹(working group)을 중심으로 다양한 프로젝트를 운영하고 있으며, 이를 통해 가이드라인, 백서(white paper), 보고서, 산업 요구사항과 같은 참고 자료를 개발하여 제공하고 있다. GMG의 모든 구성원은 프로젝트를 시작하거나 이끌거나 혹은 참여할 수 있다. 프로젝트 위원회는 프로젝트가 진행되는 동안 프로젝트의 계획을 감독하는 임무를 수행하고, 결과물이 높은 품질과 관련성을 유지하는지 검증하는 역할을 수행한다. 또한, 프로젝트의 수행 절차를 모니터링하고 프로젝트의 일반적인 거버넌스를 주도한다. 프로젝트 참여자들은 프로젝트 회의 혹은 워크숍에 참석하여 관련 전문가로서 전문지식과 고견을 제공하기도 하며 사례 연구를 수행하거나 지속적으로 동료 검토에 참여한다. 또한, 프로젝트 전반에 걸쳐 관련 자료 개발에 기여한다. GMG 프로젝트에 의해 개발되는 자료들은 다양한 프로세스에 의해 품질과 관련성을 보장받고 있으며, 프로젝트가 승인되기 전에 다른 GMG 프로젝트 간에 또는 광업계 내부 혹은 외부에서 중복되는 노력이 발생하지 않도록 프로젝트 주기 전반에 걸친 확인과 검증 작업이 수행되고 있다.

GMG 프로젝트는 사전 착수(pre-launch), 착수(launch), 가이드라인 정의(guideline definition), 콘텐츠 생성(contents generation), 기술 수정, 레이아웃 및 최종 검토(technical editing, layout & final review), 투표 및 공표(vote & publication), 산업교육 및 피드백(industry education & feedback)의 총 7단계로 진행된다(Fig. 2). 사전 착수 단계에서는 새로운 프로젝트를 시작하기에 앞서 산업 수요, 제안된 프로젝트의 가치, 시기성 및 수명과 같은 사항을 확인하기 위해 검증 프로세스를 수행하고, 일정 기준이 충족될 경우 실무그룹 운영위원회에서는 프로젝트의 착수를 승인한다. 착수 단계에서는 프로젝트 및 의사소통, 참여 계획과 같은 프로젝트의 방향을 설정하게 되고, 프로젝트 위원회가 설립된다. 가이드라인 정의 단계에서는 가이드라인의 프레임워크를 개발하고, 프로젝트 위원회 개정과 개발된 프레임워크의 승인이 이루어진다. 콘텐츠 생성 단계는 프로젝트의 전체적인 초안을 승인하는 단계이며, 프로젝트 위원회는 콘텐츠를 생성하는 참여자들의 구성 조직을 지도한다. 기술 수정, 레이아웃 및 최종 검토 단계에서는 편집된 문서를 최종 검토를 위해 실무그룹에 제출하고, 수정이 필요할 경우 GMG 프로젝트 위원회에 의견이 제출된다. 투표 및 공표 단계에서는 실무그룹에서 개발한 가이드라인의 공표 여부를 전문가 투표에 의해 결정한다. GMG 집행 위원회는 공표에 대한 책임과 가이드라인이 GMG의 핵심 원칙을 준수할 수 있도록 감시할 책임이 있다. 마지막으로 산업 교육 및 피드백 단계에서 프로젝트 위원회는 가이드라인 공표 후 GMG의 계획을 수립하고, 광산 업계 전반에 가이드라인의 전파를 진행한다. 또한, 새로운 버전으로 업데이트가 필요한지 판단하는 데 도움이 되도록 가이드라인의 적용과 영향을 추적하게 된다.

3.2 GMG 실무그룹

GMG 실무그룹은 업계에서 가장 시급한 문제와 과제를 해결하기 위해 광산업을 비롯한 주요 분야를 대표하여 가이드라인, 백서, 모범 사례 등의 참고 자료를 개발하고 공유한다. 현재 GMG의 실무그룹은 인공지능(artificial intelligence), 자산관리(asset management), 자율 채광(autonomous mining), 사이버 보안(cybersecurity), 데이터 접근 및 사용/상호 운용성(data access and usage/Interoperability), 전기화(The electric mine), 광물 처리(mineral processing), 지하 채광(underground mining), 지속가능성(sustainability)의 총 9개 실무그룹으로 구분된다. 인공지능 실무그룹은 채광 작업을 더욱 안전하고 생산적으로 만들기 위해 채광 작업에 인공지능 기술을 적용하는 것과 관련한 문제를 식별하는 것이 주요 목적이다. 또한, 인공지능과 관련하여 업계를 교육하고, 해당 분야의 빠른 변화 속도를 따라잡기 위한 협업 솔루션을 정의하고 있다. 자산관리 실무그룹은 광산의 장비 및 설비의 관리, 안정성 유지와 관련한 모범 사례를 조사하고 공유하는 것이 주요 목적이며, 광업의 이익을 위한 안전 개선, ESG (Environmental, Social and Governance) 및 운영 성과를 향상시키기 위한 가이드라인을 개발하고 있다. 자율 채광 실무그룹에서는 자율 채광 시스템과 관련한 이해관계자들의 네트워크를 활성화하여 관련 사례를 수집 및 공유하고, 자율 채광에 대한 가이드라인을 제공해 광업의 혁신과 디지털 전환을 촉진하고 있다. 사이버 보안 실무그룹은 광업 기술 발전과 원격 작업의 증가로 인해 나타나는 사이버 위협과 공격에 대비하여 사이버 보안에 대한 인식 함양과 가이드라인 개발을 주도하고 있다. 데이터 접근 및 사용/상호 운용성 실무그룹의 경우 광산 개발 전반에 걸친 데이터를 효율적, 효과적으로 사용할 수 있는 능력을 향상시키고 데이터의 접근 및 교환과 관련한 문제를 해결할 수 있는 가이드라인을 개발하고 있다. 또한, 업계 내의 협업을 추진하여 데이터의 상호 운용성에 대한 공통 비전을 개발하고 있다. 전기화 실무그룹의 경우 광업에서 전기 기술의 채택을 가속화하고 이와 관련한 문제를 해결해 광산이 더욱 안전하고 효율적이고 생산적으로 운영할 수 있도록 관련 정보를 공유한다. 광물 처리 실무그룹에서는 파분쇄의 효율성, 공장 개선 및 설계, 신기술, 야금 및 시험 절차와 같은 광물 처리와 관련한 광업 과제를 논의하고 이를 해결하기 위한 가이드라인을 개발하고 있다. 지하 광산 실무그룹은 지하에서의 통신, 지하 채광의 안전 및 생산성 향상과 관련한 모범 사례를 수집하고 이와 관련한 가이드라인을 개발한다. 마지막으로 지속가능성 실무그룹에서는 자원 개발의 지속가능성과 관련한 문제를 주로 다루고 있으며, GMG 이니셔티브와 광업 전반의 협력을 촉진시키기 위한 역할을 수행하고 있다. GMG의 각 실무그룹의 주요 목적과 프로젝트를 Table 1과 같이 나타내었다. 프로젝트는 2022년 4월을 기준으로 7개의 실무그룹에서 진행되고 있으며, 총 12개의 프로젝트가 진행되고 있다. 대부분의 프로젝트는 광산의 심부화에 따른 채광 방식 및 기술의 변화, 4차산업혁명 이후 나타나고 있는 광업의 디지털 전환과 관련한 주제를 다루고 있다.

Table 1.

The main objectives and projects of the GMG working group (Global Mining Guidelines Group, 2022a)

4. GMG 가이드라인

자원 개발 현장에 스마트 마이닝 기술을 도입하고 활용하고자 하는 움직임이 전 세계적으로 나타나고 있음에도 불구하고 스마트 마이닝과 관련한 표준은 거의 전무한 실정이다. ISO에서 개발하고 있는 표준의 경우에도 노천광산 및 갱내 채굴과 관련한 기계 장비, 광물 매장량 계산법, 광해관리에 대한 내용이 대부분이다. 한국산업표준(Korean Industrial Standards, KS)의 경우에도 대분류에 광산부문(E)으로 등록된 표준은 344종이 있으나 광산물에 대한 정량 및 분석 방법에 대한 표준이 대부분이며, 스마트 마이닝에 대한 표준은 전무하다. 글로벌 광업 커뮤니티를 하나로 묶는 비영리 단체인 GMG는 인공지능, 자율 채광, 전기화 등 다양한 분과를 운영하고 있으며, 광산의 지속가능한 개발과 안전 및 혁신을 달성하기 위해 지침 및 가이드라인을 개발하여 배포하고 있다. 따라서 본 연구에서는 GMG에서 출판한 가이드라인의 주요 내용을 살펴보고, 특히 스마트 마이닝과 관련한 가이드라인의 특징과 목표를 소개하였다.

4.1 실무그룹별 가이드라인 분석

GMG에서 개발되는 가이드라인과 참고 자료는 광업 전반에 걸친 이해관계자들의 협업 산물이며, 광업과 관련한 지식과 모범 사례를 제공하고, 새로운 기술의 구현과 적용에 대한 지침을 제공한다. 2022년 4월을 기준으로 GMG에서 개발된 가이드라인은 총 12종이며, 실무그룹별로 구분해 보면 Table 2와 같다. 자율 채광 실무그룹에서는 광산의 자율 시스템 구현에 필요한 지침과 도구를 제공하고, 이를 구현하기 위한 기능의 안전 기준에 대한 2종의 가이드라인을 개발하였다. 데이터 접근 및 사용 실무그룹에서는 이동식 장비의 데이터 접근과 사용에 대한 가이드라인을 비롯하여 채광 관련 작업의 시간 범주, 시간 사용 모델 및 KPI (Key Performance Indicator) 정의와 관련한 지침을 개발하였다. 광물 처리 실무그룹에서는 표준화된 측정 기준을 사용하여 분쇄 공정의 에너지 효율을 측정하고 정량화할 수 있도록 지원하는 가이드라인 3종을 개발하였다. 지하 채광 실무그룹에서는 SIC (Short Interval Control)를 이용한 프로세스의 효율성 개선, 지하 광산의 통신 시설 계획 및 설계와 관련한 4종의 가이드라인을 제공하고 있다. 마지막으로 전기화 및 지하 채광 실무그룹에서 배터리 전기 자동차를 지하 광산에서 효율적으로 활용하기 위한 모범 사례를 제공하는 가이드라인을 공동으로 개발하였다.

Table 2.

Title and purpose of guidelines for each GMG working group (Global Mining Guidelines Group, 2022b)

4.2 스마트 마이닝 관련 가이드라인 분석

GMG에서 운영하는 실무그룹 중 인공지능, 자율 채광, 사이버 보안, 데이터 접근 및 사용/상호 운용성, 지하 채광 실무그룹에서는 스마트 마이닝과 관련한 가이드라인 개발 프로젝트를 진행하고 있으며, 현재 개발 완료된 가이드라인은 총 8종이 있는 것으로 나타나고 있다.

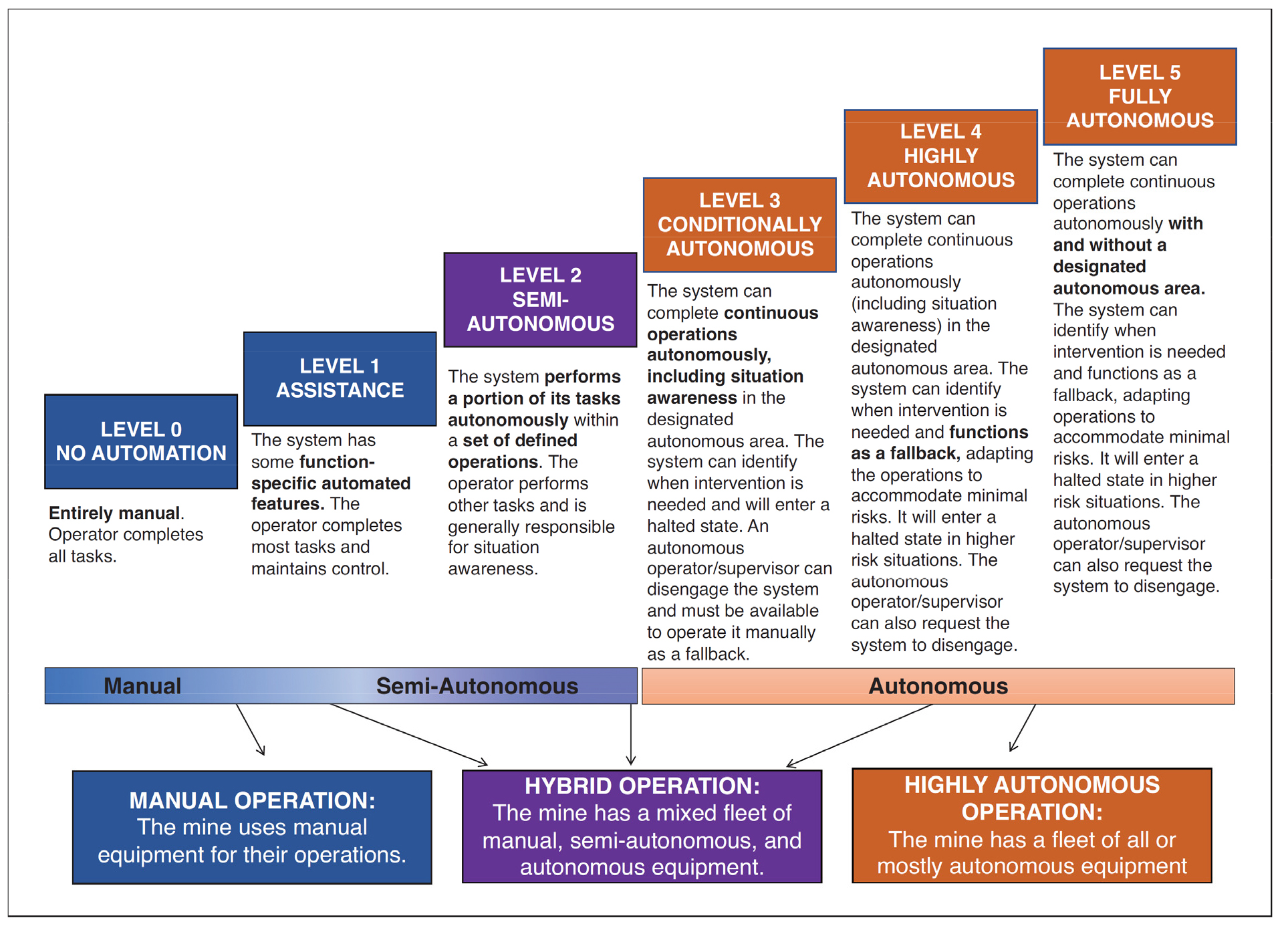

4.2.1 Guideline for the implementation of autonomous systems in mining

채광 부문의 자율 시스템 구현에 대한 가이드라인은 광산기업, OEM, OTM, 시스템 통합업체, 규제 기관 및 기타 이해관계자에게 자율 시스템 구현을 위해 필요한 도구를 제공하는 것이 목적이며, 2019년 4월에 개발되었다(Global Mining Guidelines Group, 2019a). 우선 가이드라인에서는 광산 및 지역에 따라 서로 다르게 정의하여 사용하고 있는 용어들을 식별하였으며, 그 의미를 명확하게 다시 정의하였다. 자율 채광의 성숙도 모델은 특정 부분이나 유형을 가지는 장비의 자율성뿐만 아니라 전체적인 시스템 운영의 자율성 수준을 설명하는 것에도 사용될 수 있다(Fig. 3). 성숙도 수준은 SAE International(2018)의 운전 자동화 용어 분류와 ISO 17757:2017(International Organization for Standardization, 2017)의 표준 용어를 기반으로 정의하였다. 성숙도 수준은 레벨 0에서 레벨 5까지 6단계의 수준으로 구분하고 있으며, 레벨 0은 자동화가 이루어지지 않은 단계이며, 장비를 완전히 수동으로 작동시켜 모든 작업을 수행하는 상태를 의미한다. 레벨 1은 일부 기능에 자동화 시스템이 적용되어 있으나 사람이 주로 작업을 제어해야 하는 단계이다. 레벨 2는 반자율 시스템을 의미한다. 사람의 개입이나 직접적인 제어 없이 사전에 정의된 일부 작업만 자율적으로 수행되는 단계이다. 레벨 3의 경우 조건부 자율 시스템이며, 시스템이 지정된 작업에 대해 자율적으로 작업을 수행하며, 작업자의 개입이 필요할 경우 정지 상태 혹은 수동으로 시스템을 작동시킬 수 있다. 레벨 4는 고도 자율 시스템을 의미한다. 상황 인식 기능이 있어서 위험 상황에서는 시스템이 자율적으로 개입하고, 고위험 상황에서는 정지 상태로 전환된다. 시스템 운영자는 언제든지 자율 시스템을 해제할 수 있으며 수동으로 시스템을 작동시킬 수 있다. 마지막으로 레벨 5는 완전 자율 시스템을 의미하며, 상황을 인식할 수 있는 기능이 있어 자율적으로 시스템을 운영하는 단계이다.

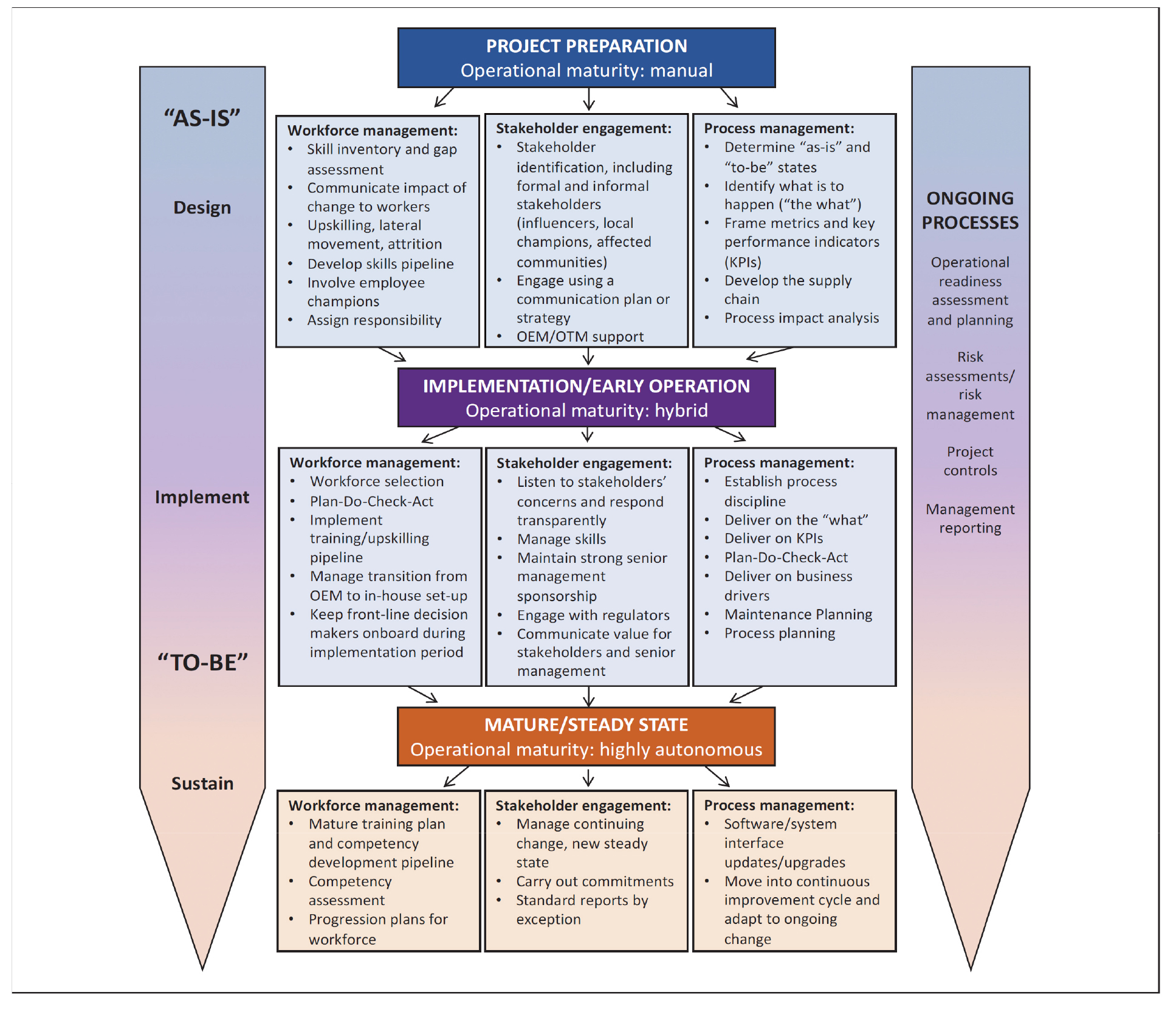

가이드라인은 자율 채광 시스템으로 전환하는 단계에서 필수적으로 고려해야 할 사항에 대해 정리하고 있다(Fig. 4). 변경 관리에 대한 고려 사항은 프로젝트 준비, 구현 및 조기 운영을 통해 프로젝트가 진행됨에 따라 변화된다. 그러나 인력 관리, 이해관계자의 참여, 공정관리의 세 가지 측면은 모든 단계에서 고려되어야 한다. 또한, 프로세스가 진행되는 도중 운영 준비 평가 및 계획, 위험 관리, 프로젝트 제어 및 관리 보고는 지속적으로 이루어져야 한다.

Fig. 4.

Change management progression from preparation to mature/steady state (Global Mining Guidelines Group, 2019a)

4.2.2 Guideline for applying functional safety to autonomous systems in mining

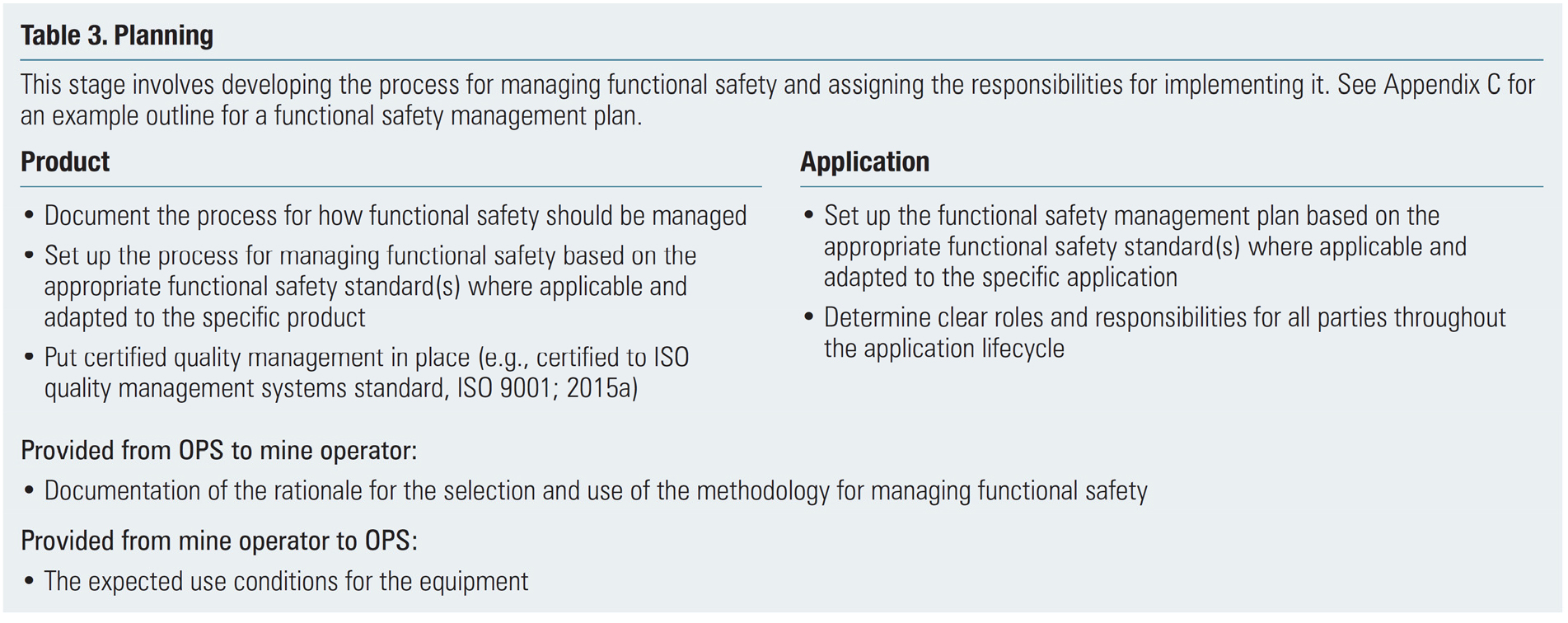

전 세계적으로 광업의 자동화가 빠른 속도로 진행되고 있으나 자율 시스템의 기능 안전에 대한 요구사항은 불분명한 상태이다. 국제 및 국가 기능 안전 표준이 일부 개발 중이지만 광업의 자율 시스템에 적용하기에는 내용의 명확성이 부족한 실정이다. 해당 가이드라인은 자율 시스템의 기능 안전을 광업에 적용하기 위한 일반적인 접근 방식과 자율 시스템의 다양한 측면에서 기능 안전을 적용하는 것에 대한 관련 지침을 제공한다(Global Mining Guidelines Group, 2020a). 채광 작업에 자율 시스템을 적용하기 위한 기능 안전의 수명 주기에 대한 모범 사례를 개략적으로 설명하고 있으며, 각 단계별로 제공해야 할 문서 및 지원 정보를 제공하고 있다. Fig. 5는 광산 운영자와 자율 시스템 설계 및 공급업체가 계획(planning) 단계에서 제공해야 하는 정보, 문서 혹은 지원에 대한 설명을 나타낸 예시이다. 이 외에도 기능 안전과 관련한 소프트웨어 개발, 확인 및 검증에 대한 높은 수준의 지침을 제공하고 있으며, 역량 관리, 사이버 보안 및 보증 문서에 대한 지침도 함께 제공하고 있다.

Fig. 5.

Responsibilities of mine operators and OPS (Original Product Supplier) in the planning phase (Global Mining Guidelines Group, 2020a)

4.2.3 Mobile equipment open data consensus guideline

광산 개발의 전주기에 걸쳐 이동식 장비의 데이터 접근과 사용에 대한 공통적인 산업 비전을 개발하기 위한 목적으로 가이드라인이 개발되었다(Global Mining Guidelines Group, 2016). 이동식 장비에 대한 데이터 접근 및 사용 외에도 장비의 상태 및 성능, 실시간 및 과거 데이터의 통합을 위한 데이터 세트를 정의하고 있다. 이를 통해 광산 및 장비 운영, 최적화를 달성할 수 있으며, 데이터와 정보는 생산성, 가용성, 지속가능성 및 안전을 포함한 많은 영역에서 광산 운영을 크게 개선할 수 있다. 특히, 광산의 자동화 및 자율주행 차량을 지원하기 위한 중요한 요소로 활용될 수 있다. 가이드라인에서는 이해 당사자별(장비 소유자, 운영자 등), 데이터 클래스별(공정 생산성, 장비 상태, 안전, 연료 관리 등)로 장비 데이터 세트의 중요도를 나타내는 히트맵을 제공하고 있다. 장비 공급업체 혹은 광산 현장마다 다르게 사용되고 있는 채광 장비의 이름을 통일시킬 수 있도록 장비에 대한 간략한 설명도 함께 제공한다. 자율 장비, 추가 장비 유형 등에 대한 지침은 해당 가이드라인의 두 번째 버전에서 다루어질 예정이며, 현재 개발이 진행 중이다.

4.2.4 A standardized time classification framework for mobile equipment in surface mining

가이드라인에서는 광산의 성과 분석과 이를 다른 산업과 비교할 수 있도록 광산 운영 활동에 대한 분류 프레임워크를 제공하고 있다. 노천광산에서 이루어지는 채광 활동, 상태 및 사건들을 표준 시간의 범주로 일관되게 분류하기 위한 권장 사항과 시간 사용 모델을 제안하고 있다. 또한, 광산 자산의 가용성과 활용성을 보고하기 위한 핵심 성과지표(KPI)도 정의하고 있다(Global Mining Guidelines Group, 2020b). 그러나 가이드라인에서 설명하는 시간 범주, 시간 사용 모델 및 KPI 정의는 산업 표준을 위한 것이 아니며, 광산의 운영 성과를 기록하고 이해하기 위한 권장 사항이다. 시간 사용 모델(time usage model)은 광산의 운영 및 관리 담당자가 현장 운영에 있어 시간 사용을 이해하고 모니터링 및 관리, 활동 및 사건을 분류할 수 있도록 관련 지침을 제공한다. 채광 작업에서 발생하는 생산적 활동과 비생산적 활동, 상태 및 사건이 분류되는 방식과 각 시간 범주의 정의는 Table 3과 같다. 또한, 활동 유형, 장비 상태, 지연 및 운영 활동을 설명하고 기록하는 데 사용되는 시간 범주별 시간 요소는 Table 4에 나타낸 바와 같다. 시간 사용 모델을 사용하여 자산의 가용성 및 활용도, 효율성을 측정할 수 있으며, 가이드라인에서는 자산 가용성 및 활용성, 효율성 측정의 세 가지 주요 그룹으로 분류하여 KPI를 정의하고 요약하였다. Table 5는 KPI를 정의하고 시간 사용 모델에 의해 정의된 시간 범주를 이용하여 지표를 계산하는 공식을 나타낸다.

Table 3.

Summary of time category definitions (Global Mining Guidelines Group, 2020b)

Table 4.

Basic time elements (Global Mining Guidelines Group, 2020b)

Table 5.

Key performance indicators (Global Mining Guidelines Group, 2020b)

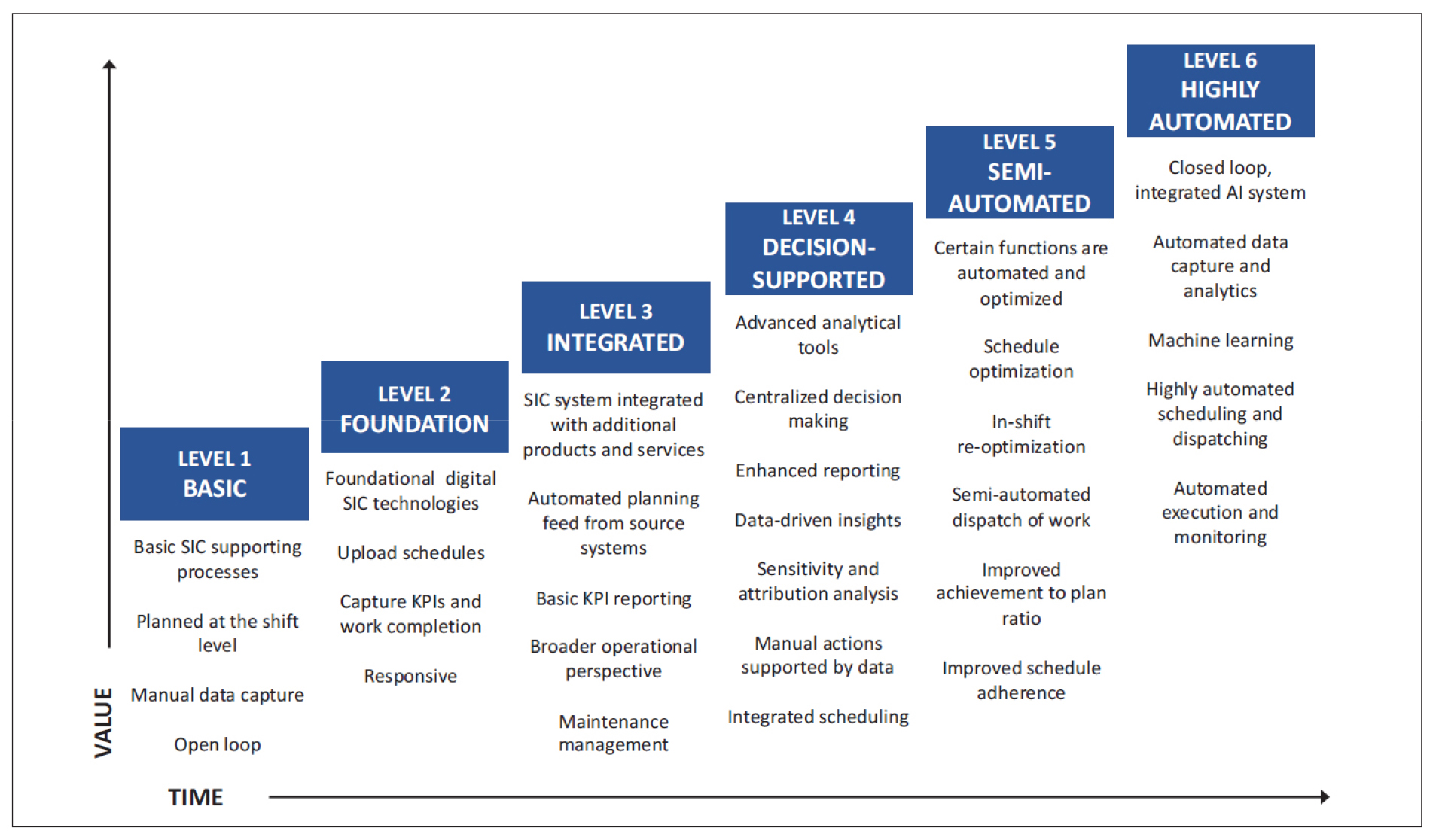

4.2.5 Guideline for implementing short interval control in underground mining operations

SIC (Short Interval Control)는 채광 프로세스의 효율성을 개선하기 위한 기회를 식별하고 조치를 취하기 위한 구조화된 프로세스이며, 제어 및 응답의 한 형태를 의미한다. 가이드라인은 SIC 구현에 필요한 정보와 도구를 제공하기 위한 목적으로 2019년 6월 개발되었다(Global Mining Guidelines Group, 2019b). SIC의 운영 모델에 대한 지침은 1) SIC 개발을 위한 프레임워크, 2) SIC 프로세스, 3) 데이터 지원에 따른 SIC 성숙도 수준의 세 부분으로 구성되어 있다. 먼저, 가이드라인은 SIC를 정의하고 개발하기 위한 접근 방식을 간략하게 설명하고 SIC 운영을 위한 개념적 프레임워크를 설명한다. 다음으로 지하 채광 작업의 단기 계획, 주간 계획 수준에서 SIC의 영향을 평가하기 위한 프로세스를 설명하고 있으며, 프로세스의 주요 행위자와 이들의 활동에 대해 정의하고 있다. 또한, 가이드라인은 SIC 시스템의 성숙도 수준을 디지털 지원 정도, 시스템 간 통합, 데이터 분석 기능, 자동화 수준에 따라 6단계로 구분하여 제시하고 있다(Fig. 6). 이 외에도 SIC를 도입하는 과정에서의 조직 문화, 시스템 변경 관리 및 계획, 시스템 운영, 지속적인 검토 및 업데이트와 관련한 지침을 제공하고 있다.

4.2.6 Underground mine communications infrastructure guidelines (Part 1~3)

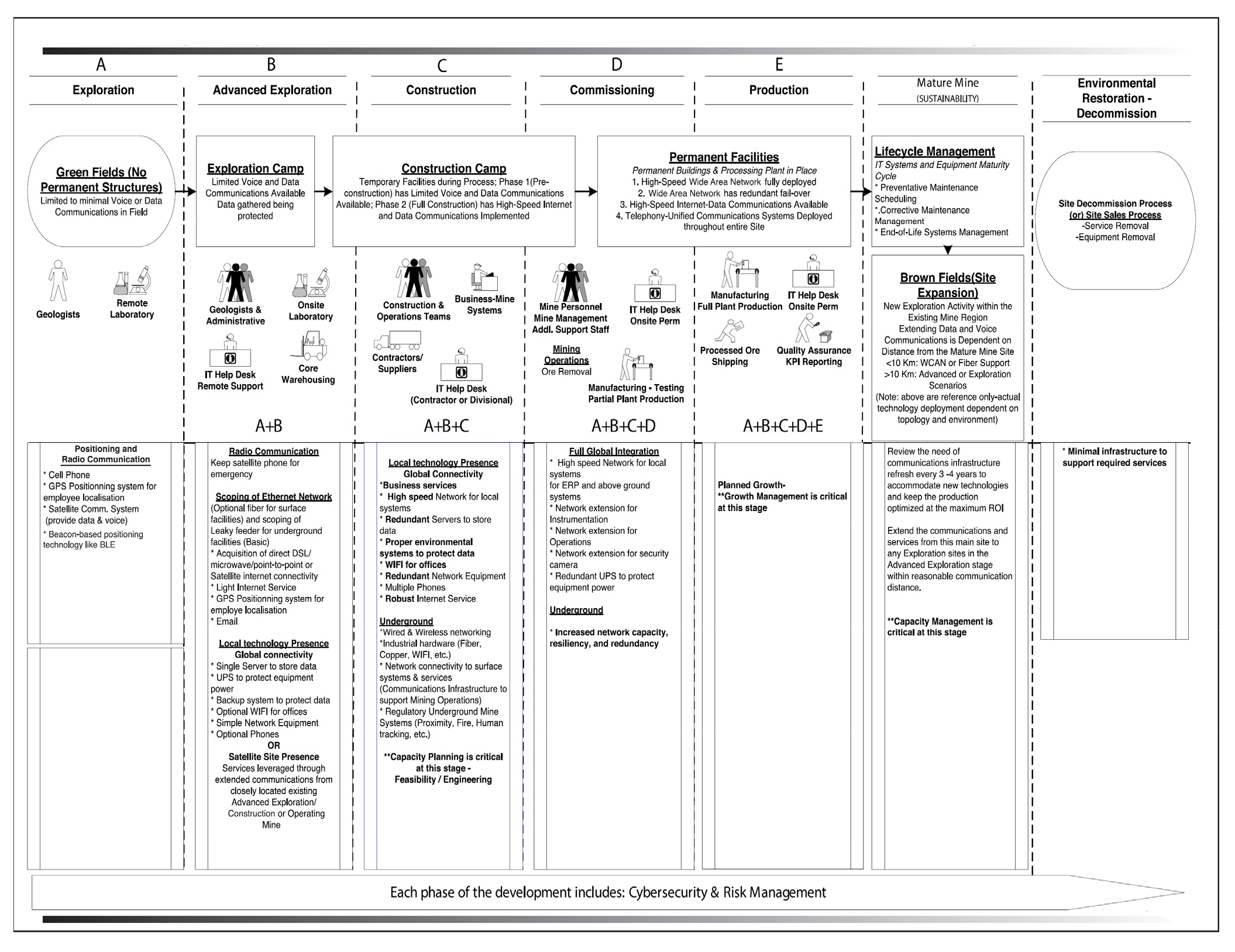

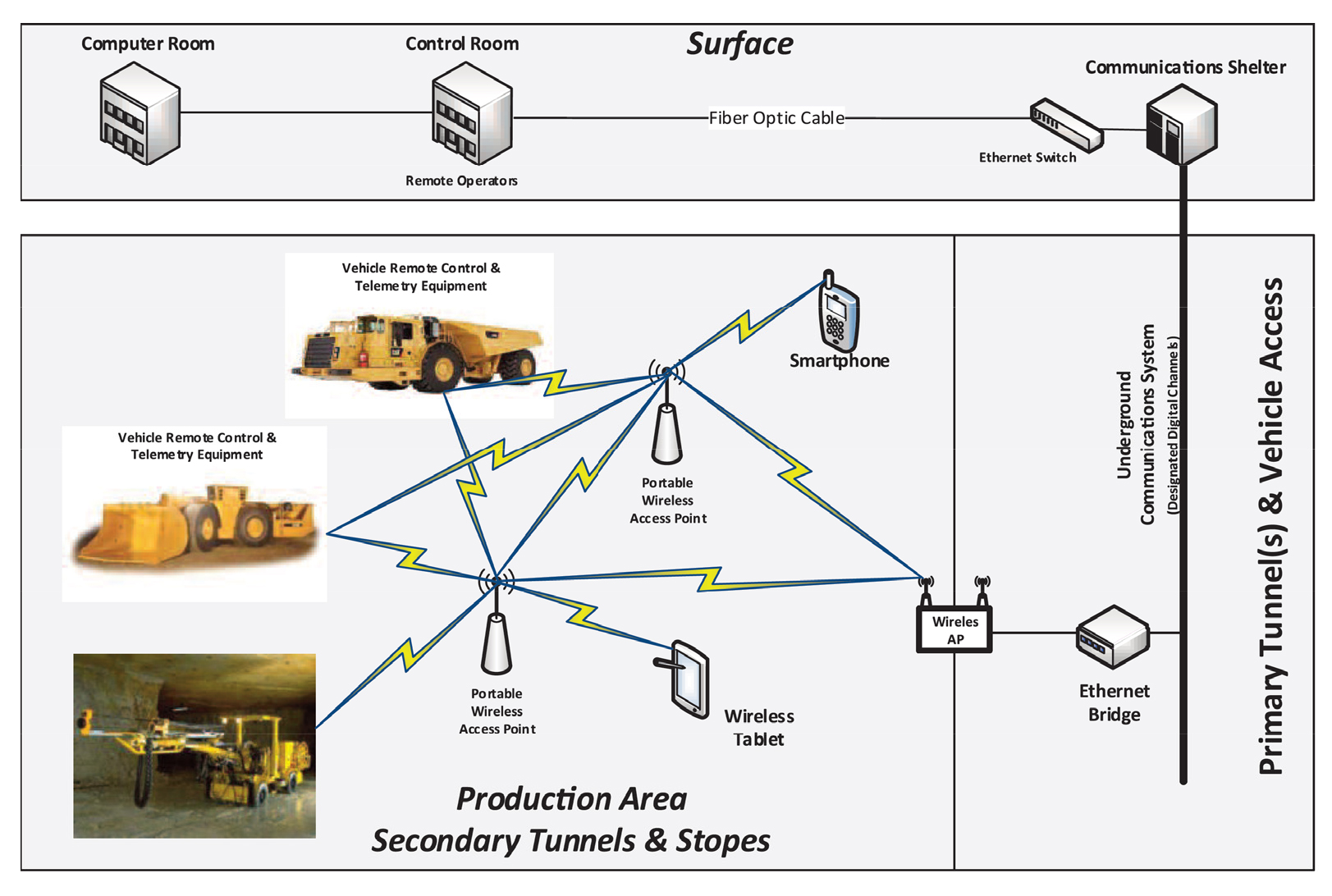

지하 광산 통신 인프라 구축에 대한 가이드라인은 통신 인프라를 구축하고 교체할 때 광산 직원이 숙지해야 할 계획 및 설계 요구사항, 프로세스에 대한 지침을 제공하고 있다. 가이드라인은 세 개의 파트로 구분하여 배포되고 있으며, Part 1은 지하 광산 통신 인프라의 성숙도 단계에 따른 서비스 및 지원 기술, Part 2는 적용 시나리오 및 통신 인프라 설계 및 사용, Part 3은 통신 인프라 구축 및 유지 관리에 관한 내용을 포함하고 있다(Global Mining Guidelines Group, 2017a, 2017b, 2019c). Part 1에서는 탐사, 탐광, 개갱, 채광, 복원에 이르는 지하 광산 개발의 각 단계별로 통신 인프라의 성숙도를 정의하고 있다. 각 단계에서 일반적으로 사용되는 서비스와 기술에 대한 높은 수준의 개요를 제공하고 있으며, 산업 및 통신 기술의 다양한 구현 단계와 발전이 계속됨에 따라 나타나는 인력과 기술 요구사항을 제공하고 있다. Fig. 7은 지하 광산의 통신 및 서비스 구조 및 관리에 대한 광산의 성숙도 수명주기를 나타낸다. Part 2는 가까운 미래의 지하 채광에 대한 실제 적용 시나리오를 제공하고 있으며, 각 시나리오에서는 주요 기술 목표를 달성하기 위한 통신 인프라의 설계, 사용 및 결합 방법에 대한 내용을 포함하고 있다. 스마트 마이닝과 관련한 시나리오에는 원격제어 및 자율 장비, 모니터링 및 디스패칭 시스템, 자동 천공 지원 시스템, 자율 채광 시스템, 지하 광산 환경 모니터링 및 분석 시스템에 대한 것이 있다. Fig. 8은 원격제어, 반자율 및 자율 장비를 이용하는 지하 광산의 통신 인프라 설계 예시를 보여준다. 또한, 각 시나리오에서 활용되는 기술은 Table 6과 같이 나타낼 수 있다. Part 3는 가이드라인 시리즈의 가장 핵심적인 부분이며, 지하광산의 통신 시스템을 개발하기 위한 계획 및 설계 권장 사항, 광산 현장에서 사용된 모범 사례, 디지털 통신, 표준 및 프레임워크에 대한 정보를 제공하고 있다.

Fig. 7.

Mine maturity lifecycle example: communications and services structure and management (Global Mining Guidelines Group, 2017a)

Fig. 8.

Example of underground mine design Incorporating remote-controlled, semi-autonomous, and autonomous equipment (Global Mining Guidelines Group, 2017b)

Table 6.

Mine technology used in smart mining related scenarios (Global Mining Guidelines Group, 2019c)

5. 결 론

국제표준화기구에서 개발된 광업 관련 표준의 경우 노천 및 지하 광산의 기계장비, 광물 매장량 계산법, 광업활동에 의한 광해 관리에 대한 것이 대부분이며, 스마트 마이닝과 관련한 표준은 거의 없는 것으로 나타났다. 한국산업표준에도 광산부문으로 분류되는 표준이 344종이 있는 것으로 나타나고 있으나 광산물에 대한 정량 및 분석 방법에 대한 표준이 대부분이며, 스마트 마이닝과 관련한 표준은 전무한 실정이다. 따라서, 본 연구에서는 글로벌 광업 커뮤니티 중 하나인 GMG에 대해 살펴보고, 스마트 마이닝과 관련하여 현재 개발된 가이드라인의 주요 내용을 살펴보았다.

GMG는 자율 채광, 데이터 접근 및 사용/상호운용성, 광물 처리, 지하 채광 등 9개의 실무그룹을 운영하고 있으며, 지금까지 총 12종의 가이드라인을 개발하였다. 이들 중 스마트 마이닝과 관련한 가이드라인은 8종이 있는 것으로 나타났다. 채광 부문의 자율 시스템 구현과 관련한 가이드라인에서는 자율 채광의 성숙도를 6단계로 구분하여 정의할 수 있는 모델을 제안하였다. 또한, 자율 시스템 도입으로 인한 안전, 인력, 프로세스, 기술 등의 변경 및 고려 사항에 대한 지침을 제공하여 시스템 구현 과정에서 안전하고 적절하게 대처할 수 있도록 지원하고 있다. 이 외에도 자율 시스템의 기능 안전에 대한 표준도 함께 제시하고 있다. 광산 개발 과정에서 장비와 관련한 데이터의 원활한 접근과 사용을 위해 장비 관련 데이터 세트를 정의하였으며 광산의 성과 분석을 위한 핵심 성과지표도 함께 제안하였다. 채광 프로세스에서 제어 및 응답의 한 형태인 SIC를 구현하기 위한 정보와 도구도 제공하고 있으며, 지하 광산의 통신 인프라 구축 시 필요한 인력 및 기술 요구사항에 대해서도 정의하였다. 이들 가이드라인의 주요 목적은 4차산업혁명 이후 글로벌 광업계에 나타나고 있는 디지털 전환에 효과적으로 대응하고, 스마트 마이닝의 기반 기술에 대한 세부정보와 지침을 제공하는 것이다. 또한, 스마트 마이닝 구축을 위한 계획의 기본 사항과 세부정보, 지침을 제공하고, 이를 통하여 계획이 올바르고 안전하게 시행될 수 있도록 지원하기 위해 가이드라인이 개발되었다.

국내 광업계는 광산의 심부화와 기능인력의 고령화, 인력 부족 현상이 만연하게 나타나고 있다. 이러한 이유로 국내 광산에서는 스마트 마이닝 기술을 적극적으로 도입하여 국내 광업계에서 나타나는 문제들을 해결하고, 광산의 생산성과 안정성, 수익성을 향상시켜야 할 것이다. 국내 광업계에서도 스마트 마이닝 기술에 관한 관심과 수요, 적용 사례는 점차 증가할 것으로 기대되며, 관련 기술의 개발과 적용은 활발하게 이루어질 것이다. 그러나 낮은 매출 비용으로 인해 신기술에 대한 투자 여력이 부족한 국내 광산의 실정을 고려했을 때 스마트 마이닝 기술의 개발과 도입은 저렴하고 간단한 기술부터 단계적으로 이루어져야 할 것이다. 특히, 광산의 스마트 마이닝 기술 수준을 정확하게 진단하고 평가하여 기술 도입의 우선순위를 도출해야 할 것이다. 또한, 표준화된 방법을 통해 관련 기술을 개발하고 도입하여 중복된 기술 도입과 투자를 방지하는 것이 매우 중요하다. 광업의 디지털 전환이라는 글로벌 광업 트렌드에 적극적으로 대응하기 위해서는 국내 광업계에서도 국내 광산의 개발 환경 및 조건, 광업 실정에 맞는 표준 개발이 필요하다. 본 연구에서 살펴본 GMG 가이드라인이 국내 스마트 마이닝 기술 표준 개발에 있어 중요한 참고 자료가 될 수 있으리라 판단된다.