1. 서 론

2. 픽커터 보강

2.1 픽커터

2.2 픽커터 보강

3. 픽커터의 작용력 분석

3.1 선형절삭시험

3.2 커터 작용력

3.3 커팅헤드 용량 검토

4. 현장적용 픽커터의 손상분석

5. 결 론

1. 서 론

로드헤더(roadheader)는 광산 및 터널과 같은 지하공간 굴착에 사용되는 굴착기로써 TBM (Tunnel Boring Machine)과 같은 전단면 굴착기에 비해 굴착 단면 형상을 자유롭게 형성할 수 있는 장점이 있어 자유단면굴착기로 불린다. 로드헤더의 커팅헤드(cutting head)는 백호와 같은 쇼벨계 굴착기(shovel type excavator)에 어태치먼트(attachment) 형태로도 많이 사용된다. 로드헤더는 커팅헤드의 형상에 따라 종방향(longitudinal) 커팅헤드와 횡방향(transverse) 커팅헤드로 구분하며, 횡방향 커팅헤드는 붐 양쪽에 설치되는 반구 형태의 드럼으로 인하여 드럼커터(drum cutter) 라고도 불린다(Choi et al., 2022, Pichler, 2011).

선형절삭시험(linear cutting test)은 픽커터뿐만 아니라 TBM의 디스크커터와 같은 암석을 절삭하는 커터의 절삭성능을 파악하는데 필요한 시험이며, 이 시험결과는 로드헤더 및 TBM의 헤드부 설계의 기초자료로 활용된다. 국내 도입 초기에는 선형절삭시험장비(linear cutting machine)가 주로 가로 ·세로 길이가 1 m 이상인 대형 시험편을 대상으로 하였으나, 대형시험체 수집 및 시험 수행의 어려움으로 인하여 최근에는 중소형 규모의 선형절삭시험장비가 사용되고 있다. 선형절삭시험은 여러 조건의 커터 관입깊이와 절삭간격에 대한 시험을 수행 동안 발생하는 커터작용력을 측정하여 최적의 관입깊이와 절삭간격을 찾는 것이 주 목적이며, 이때 커터작용력은 3방향(x, y, z) 작용력 측정이 가능한 3분력 로드셀을 사용하여 측정한다(Chang et al., 2005, Choi et al., 2014a, Jeong and Jeon, 2018, Kang et al., 2016).

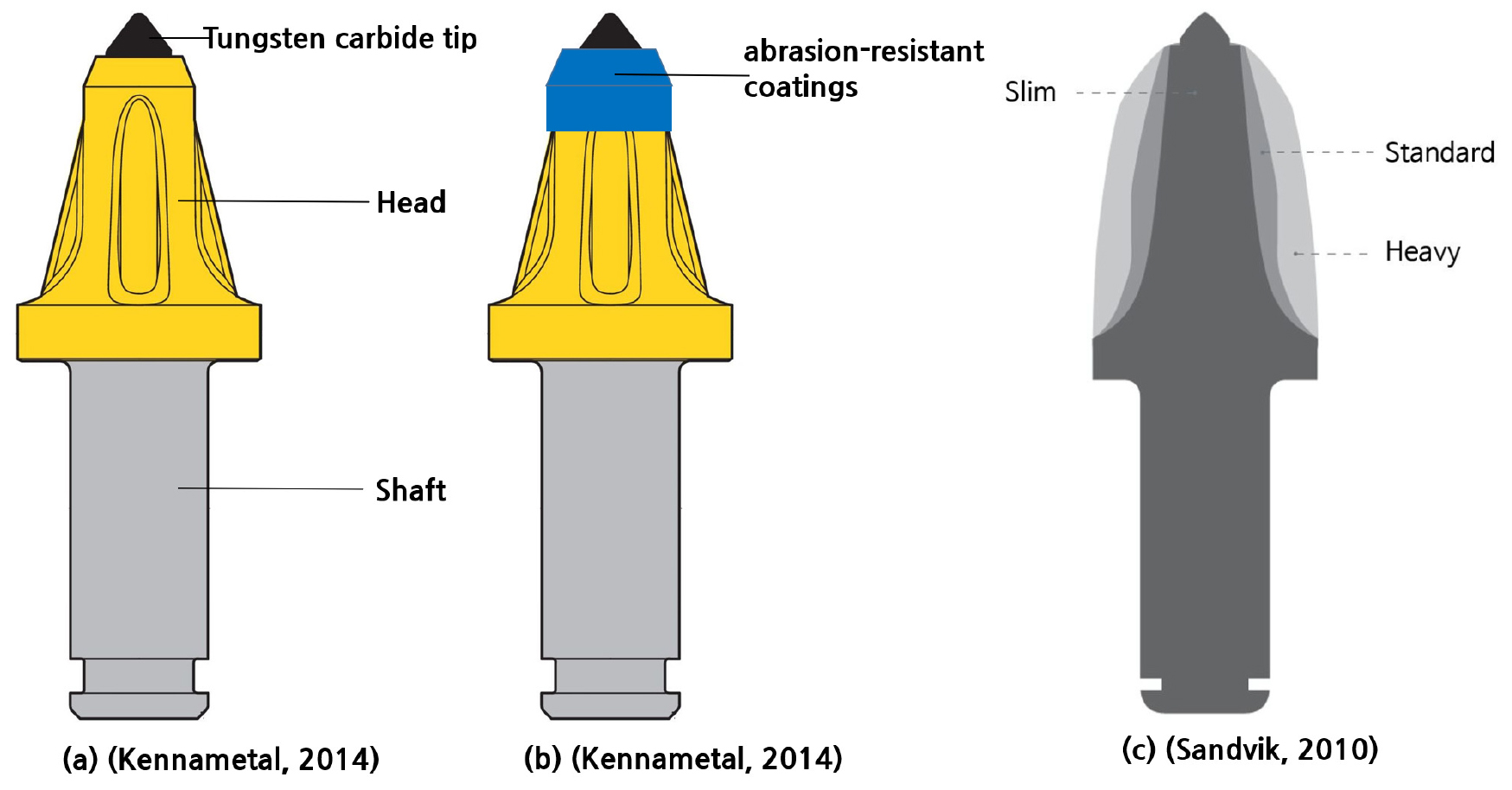

코니컬 픽커터(conical pickcutter)는 텅스텐 카바이드(tungsten carbide)로 제작되는 삽입재(insert), 삽입재가 결합되어 절삭높이를 형성하는 헤드(head), 그리고 커팅헤드와 같은 굴착동력원에 연결하는 샤프트(shaft)로 구성된다. 픽커터의 모든 구성파트가 각자의 역할이 있지만, 픽커터의 내구성 측면에서 삽입재가 굴착작업에 사용하는 동안 탈락 및 손실되지 않게 유지하는 것이 특히 중요하다. 코니컬 픽커터는 상단이 콘(cone) 형상을 가지고 있으며, 픽커터가 설치되는 홀더(holder) 내에서 회전에 의해 상단의 콘 형상이 연필을 깎는 것과 같은 작용에 의해 같은 형상을 유지하게 됨에 따라 내구성을 유지할 수 있다. 이러한 코니컬 픽커터에서 삽입재는 헤드에 은납(soldering)방식으로 결합되며, 삽입재를 포함하는 헤드부의 콘 형상은 삽입재 주변부의 강재 부분이 약할 수밖에 없는 구조적인 단점을 가지게 된다.

삽입재로 사용되는 텅스텐 카바이드의 일반적인 경도는 로크웰 경도(Rockwell hardness)의 HRC는 69~81, HRA로는 89~95이며, 모스 경도(Mohs hardness)는 약 9이고 비커스 경도(Vickers hardness)는 약 2400Hv이다. 삽입재는 직경이 커질수록 부피가 커지므로 마모에 대한 저항성이 높아지고 단부에서의 각도가 커지는 경향을 가진다. 반면 직경이 작을 경우 단부의 각도가 작은 날카로운 형상이 나타나며 먼지발생이 줄어들고 관입깊이가 작아짐에 따라 버력의 크기도 작아진다(Choi et al., 2014b, Choi et al., 2016, Park et al., 2013). Rojek et al.(2008)은 굴착이 진행되는 동안 픽커터 선단이 마모되어 단부가 뭉개지는 현상이 로드헤더의 굴착성능 저하의 원인 중 하나라고 하였다.

본 연구에서는 앞서 설명한 삽입재 주변부의 보강이 코니컬 픽커터의 마모손상에 미치는 효과를 파악하고자 현장시험을 수행하였다. 또한 하드페이싱과 플라즈마로 보강된 코니컬 픽커터의 보강이 커터작용력에 주는 영향을 확인하고자 선형절삭시험을 수행하였고 그 결과를 기반으로 로드헤더 용량검토를 수행하여 현장적용성을 검토하였다.

2. 픽커터 보강

2.1 픽커터

로드헤더의 픽커터는 크게 래디얼타입(radial type)과 포인트어택타입(point attack type 또는 코니컬타입)으로 나눌 수 있지만, 현재는 굴착작업 동안 평균 커터작용력이 작게 발생하고 셀프 샤프닝(self sharpening)에 의해 마모에 대한 내구성이 높은 코니컬타입(conical type)이 주로 사용된다. 코니컬픽커터는 삽입재(insert)인 텅스텐 카바이드 팁(Tunsten Carbide tip, TC tip)과 삽입재를 고정하는 헤드(head), 그리고 로드헤더 커팅헤드의 홀더에 삽입하여 코니컬픽커터(이후 픽커터로 표현)를 고정하기 위한 샤프트(shaft)로 구성된다(Fig. 1a).

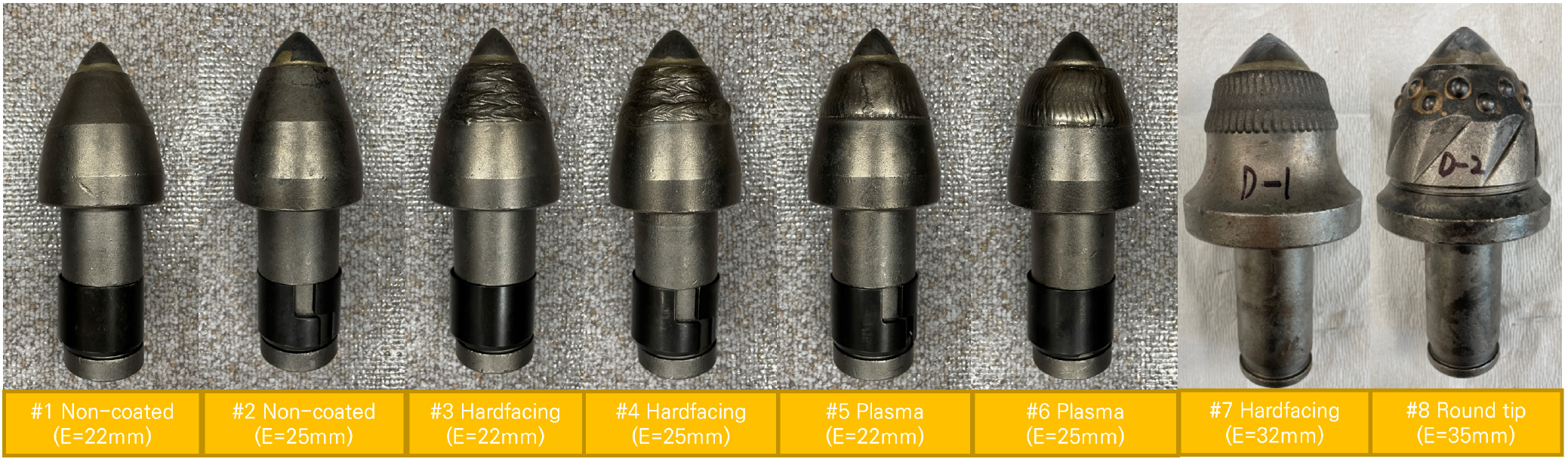

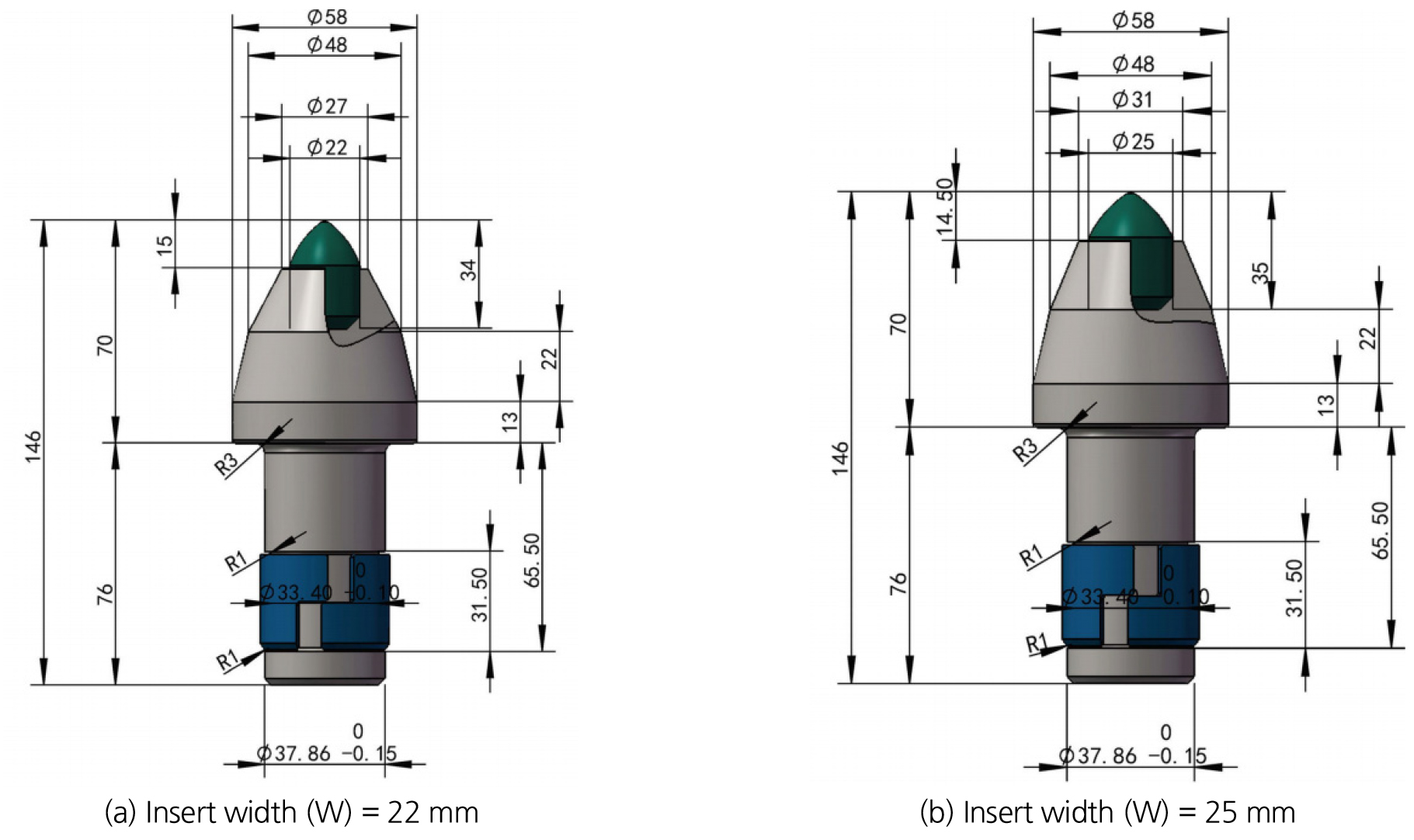

본 연구에서는 Fig. 2와 같이 삽입재 직경(E)과 Fig. 1b와 같은 위치에 서로 다른 보강재(abration-resistant coatings)를 사용한 8개의 픽커터에 대해 선형절삭시험을 수행하여 사용성을 검토하고 현장상황에 기반하여 선택된 3종류(#2, #4, #6)의 픽커터에 대해 현장 굴착작업 사용 전과 후의 마모손상 특성을 조사하였다. 선형절삭시험에 사용된 픽커터의 기본적인 삽입재 직경은 22 mm와 25 mm이고 삽입재 직경이 큰 경우에 대한 작용력 검토를 위해 32 mm, 35 mm 직경의 픽커터를 추가하였다. 삽입재 직경 22 mm와 25 mm의 픽커터 형상은 Fig. 3과 같다.

픽커터의 헤드와 샤프트는 경화능 보증 구조용 강재인 SCM440H (KSD3754)을 사용하였고 헤드부와 샤프트의 경도는 각각 브리넬 경도(Brinell hardness, HBW, 10/3000) 275, 379이다. 삽입재인 텅스텐 카바이드의 경도는 로크웰 경도(Rockwell hardness, HRC) 67.1이다.

2.2 픽커터 보강

국내 및 국외의 여러 연구에서 픽커터의 삽입재 주변에 하드페이싱을 적용하여 픽커터의 소모량을 감소시킨 사례가 발표되었다(Bołoz, 2019, Choi et al., 2015, Krauze et al., 2016, Krauze et al., 2019, Prysyazhnyuk et al., 2022). 대부분의 연구에서는 실내 시험을 통한 하드페이싱된 픽커터의 마모특성을 조사하였고, Choi et al.(2015)은 망토(mantos)와 역암(conglomerates)이 복합지반으로 구성된 국외 구리광산 현장에서 하드페이싱이 적용된 픽커터를 사용한 결과, 삽입재의 손실과 중량손실이 감소함을 확인한 바 있다. 이와 같은 연구결과들은 삽입재 주변의 보강재 사용이 픽커터의 내구성 향상에 효과적임을 보여준다.

강하고 질긴 암반에서는 픽커터의 내구성을 높이기 위해 Fig. 1c와 같이 헤드부의 직경을 크게하고 삽입재 직경을 크게하는 것이 일반적이다. 이에 따라 약한 암반(soft rock)에서는 슬림(slim), 중간정도의 암반(medium rock)에서는 스탠다드(standard), 강한 암반(hard rock)에서는 헤비(heavy)타입을 적용하는 것이 일반적이지만, 픽커터의 재질 및 강도, 헤드부의 길이, 삽입재 직경 및 형상에 따라 다를 수 있다. 그러나 삽입재 직경이 커질수록 제작 비용이 많이 소요되며, 커팅헤드의 허용용량을 고려할 때 크기의 한계가 있다. Table 1은 Sandvik(2010)에서 제시한 암반의 강도 분류이다.

Table 1.

Rock classification for rock (Sandvik, 2010)

| Description | Compressive strength (MPa) |

| Soft | σc<30 |

| Medium | 20<σc<50 |

| Hard | 40<σc<80 |

| Extreme | 70<σc |

픽커터의 보강재로서 하드페이싱을 사용하는 것은 TBM (Tunnel Boring Machine)의 커터헤드 마모를 감소시키기 위해 Hardox와 같은 내마모 강재를 사용하는 보강방법과 유사하다. 본 연구에서는 내마모 강재를 이용한 하드페이싱(hard facing)과 플라즈마(plasma) 방법을 적용한 보강 픽커터를 사용하였다(Fig. 1b and Fig. 2). 하드페이싱 보강재의 HRC는 58~59이고 플라즈마 보강재의 HRC는 60~63이다.

3. 픽커터의 작용력 분석

3.1 선형절삭시험

본 연구에서는 2.1절에서 설명된 8종류의 픽커터에 대해 선형절삭시험을 수행하여 커터작용력을 검토하였다. 선형절삭시험 장비는 최대 300 mm × 300 mm × 300 mm의 시험편을 거치할 수 있으며, 픽커터의 3방향 커터작용력을 측정하기 위한 로드셀을 설치하였고 로드셀의 측정 허용하중은 3축 200 kN(20 tonf)이다(Fig. 4).

선형절삭시험에 사용된 암석시험편은 크기가 300 mm × 300 mm × 300 mm이고 일축압축강도(Uniaxial compressive strength) 119 MPa, 탄성계수(Young’s modulus) 56.82 GPa, 프아송비(Poisson’s ratio) 0.22인 화강암을 사용하였다. 선형절삭시험 조건으로서 픽커터의 관입깊이(Depth of cut, d)는 기존 연구결과(Balci and Bilgin, 2007, Balci et al., 2004, Jung et al., 2023, Su and Akcin, 2011)를 참조하여 2, 4, 6 mm로 설정하였고 절삭간격(line spacing, S)은 16 mm로 고정하였다. 또한 경암조건임을 고려하여 픽커터의 받음각(attack angle)은 55°, 사각(skew angle)은 6°로 설정하였다(Choi et al., 2014c, Rostami, 2013).

암석시험편은 시험 전에 픽커터의 굴착면과 유사하게 만들기 위해, 관입깊이 2 mm, 절삭간격 10 mm인 조건에서 2회 사전절삭(pre-conditioning)을 수행하였고 픽커터의 절삭속도는 모든 시험에 대해 1000 mm/min로 설정하였다. 선형절삭시험은 픽커터 8종류, 관입깊이 3조건, 절삭간격 1조건으로 총 24조건으로 구분하여 수행되었다. 절삭조건에 대한 S/d비는 8, 4, 2.66이다.

3.2 커터 작용력

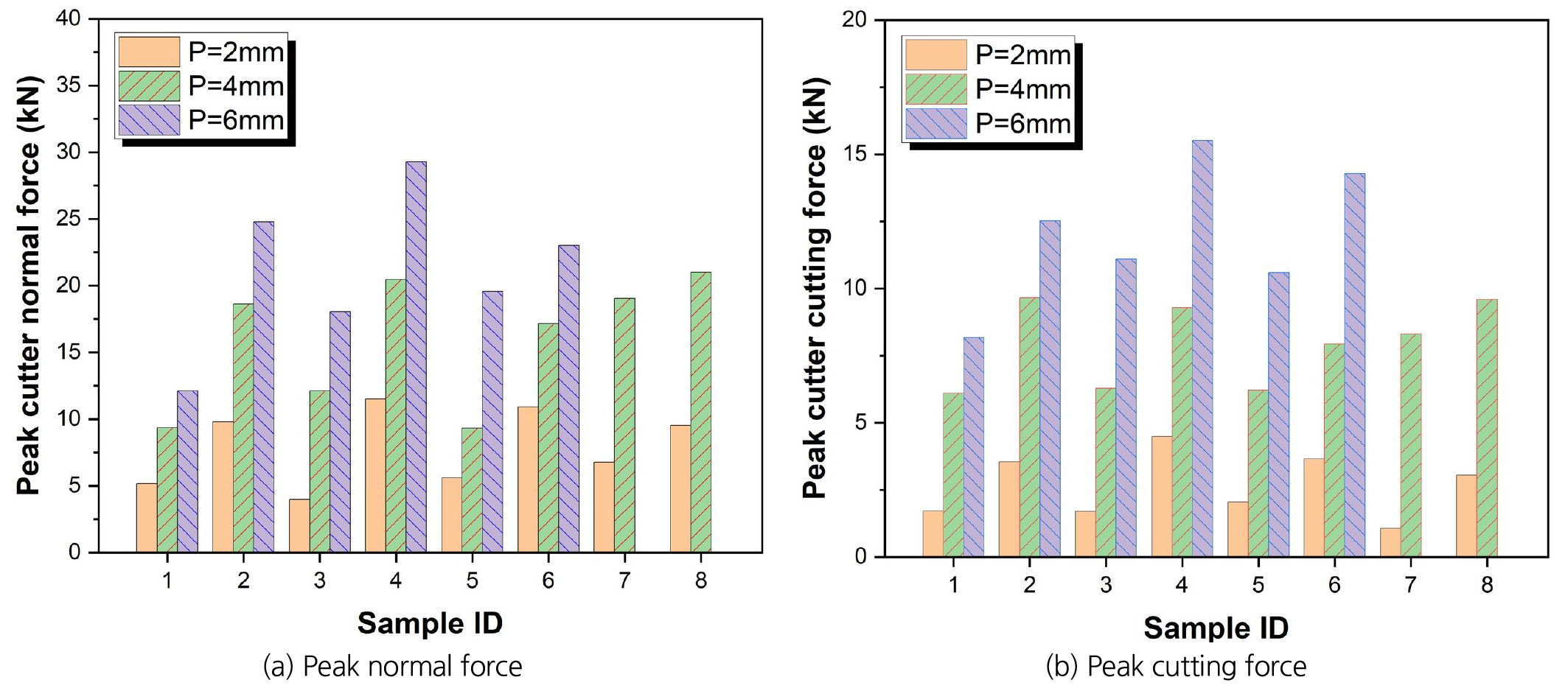

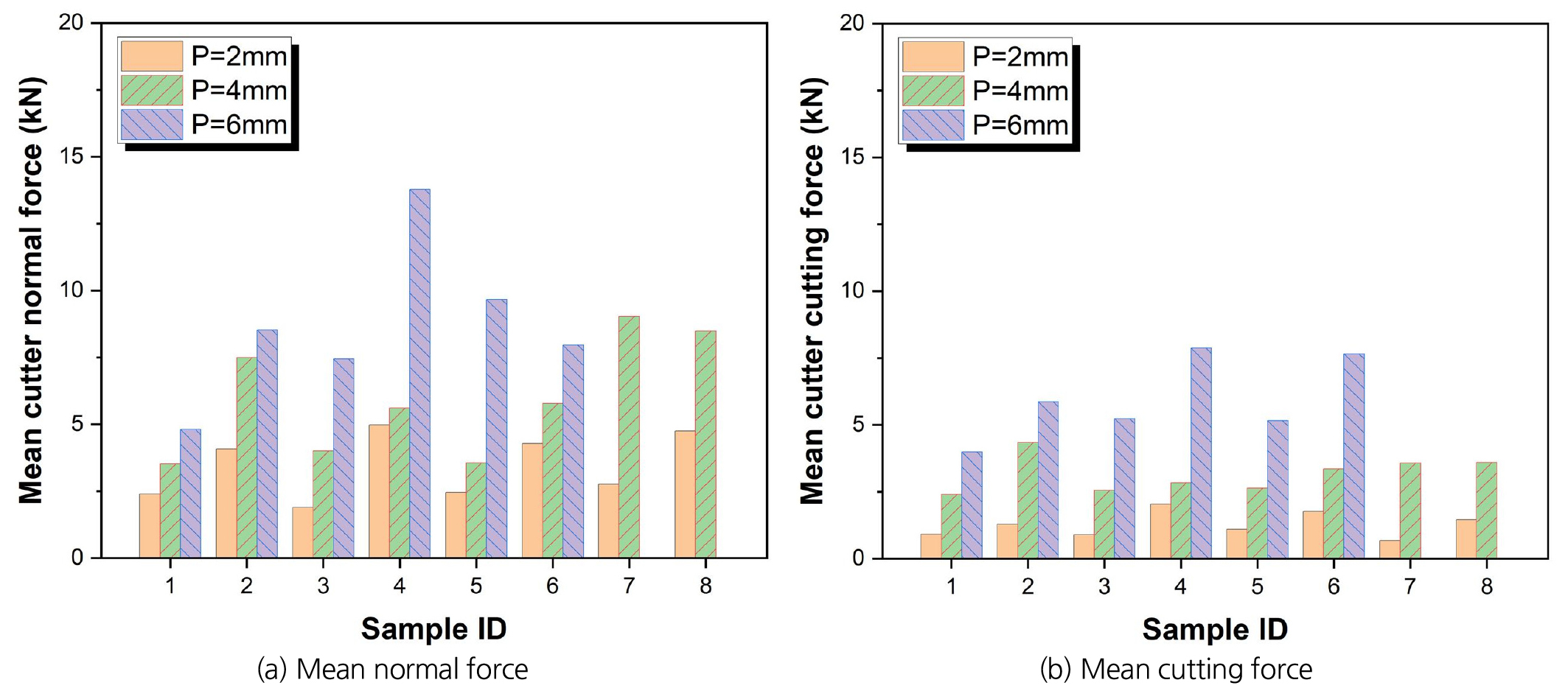

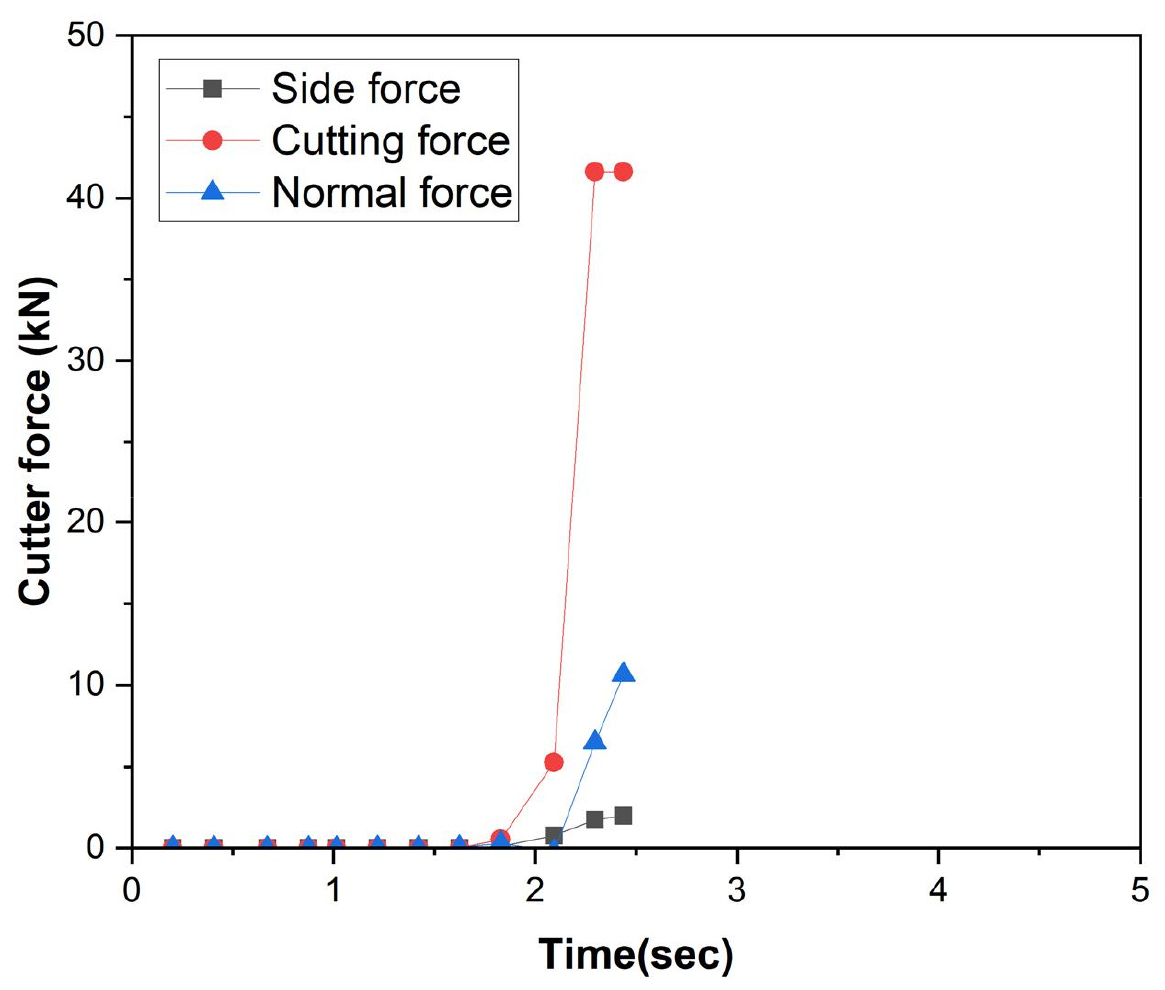

선형절삭시험에서 나타난 픽커터의 커터작용력은 Fig. 5, Fig. 6과 같다. 연직력(normal force)과 절삭력(cutting force)은 관입깊이(depth of cut)의 증가에 따라 최대 커터작용력과 평균 커터작용력 모두 선형적으로 증가하는 경향을 나타내었다. 픽커터 형상이 나머지와 다르고 삽입재 직경이 큰 #7(32 mm), #8(35 mm) 픽커터의 경우 관입깊이 2 mm, 4 mm에 대해서만 시험을 수행하였다. 관입깊이 6 mm의 경우는 절삭을 시작하여 암석과 접촉하는 시점부터 하중이 급격하게 증가하였고, 이는 시험기의 사양을 넘어서 절삭시험을 수행하는 것이 불가능하였다. 암석과 접촉하기까지의 절삭력의 변화는 Fig. 7과 같다. 이러한 결과는 삽입재 직경이 큰 경우에 커터작용력이 급격하게 커짐에 따라 2.2절에서 언급한 바와 같이 삽입재 직경이 커질수록 제작 비용이 많이 소요되는 문제뿐만 아니라, 커팅헤드의 허용용량을 초과하여 커팅헤드의 모터에 영향을 줄 수 있을 것으로 판단된다.

형상이 다른 #7, #8커터를 제외한 동일한 커터군(예: #1 vs #2)끼리 비교하면 대체로 삽입재 직경이 증가함에 따라 연직력, 절삭력에서 평균 하중, 최대 하중이 증가하는 경향을 보였으며, 이는 픽커터가 암석과 접촉하는 면적이 증가하는 것에 기인하는 것으로 판단된다. 측력은 대체로 증가하는 경향을 보이지만 동일하거나 오히려 감소하는 경향도 관측되었다. 형상이 다른 #7, #8 커터의 관입깊이 6 mm에서의 절삭력의 가파른 증가 원인도 접촉하는 면적의 증가로 판단된다. #7, #8 커터는 동일한 커터군으로 보기 어려워 비교하지 않았다.

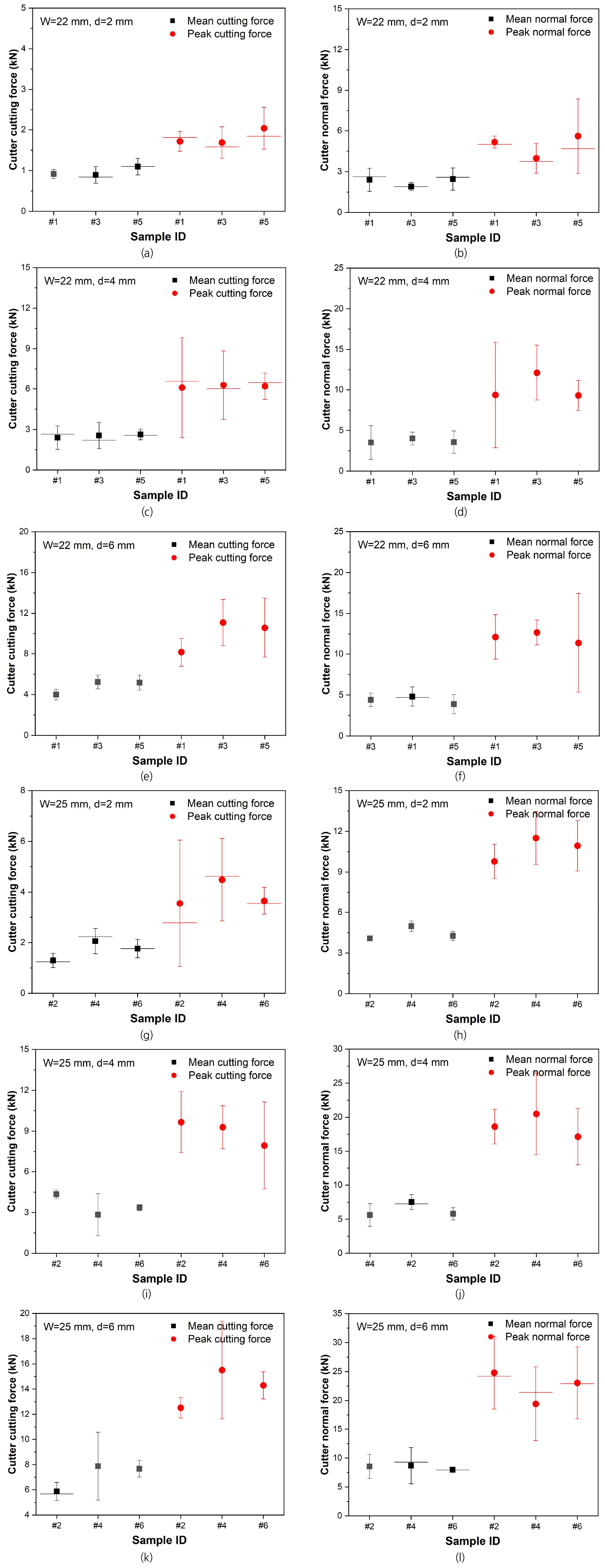

본 연구에서는 보강된 픽커터의 커터작용력과 보강되지 않은 경우의 커터작용력을 비교하고자 Fig. 8과 같이 보강되지 않은 픽커터(#1, #3)와 보강된 픽커터(#3, #5, #4, #6)의 최대 및 평균 연직력과 절삭력을 다시 평균과 표준편차로 나타내었다. 삽입재 직경이 22 mm인 무보강 픽커터(#1)와 보강 픽커터(#3, #5)의 평균과 표준편차를 보면 절삭력의 경우, 평균 절삭력(mean cutting force)과 평균 연직력(mean normal force)은 서로 간에 차이가 없는 것으로 나타났다. 반면, 최대 절삭력(peak cutting force)과 최대 연직력(peak normal force)은 평균은 유사하게 나타났지만 수염(whisker)으로 표현된 표준편차는 그 차이가 크게 나타났다(Fig. 8a~f). 마찬가지로 삽입재 직경이 25 mm인 무보강 픽커터(#2)와 보강 픽커터(#4, #6)의 커터작용력의 평균과 표준편차 결과 역시 삽입재 직경이 22 mm인 경우와 유사하게 나타났다(Fig. 8g~l).

암석은 내부 구조 및 광물조성에 의해 발현되는 이방성과 불균질한 특성으로 인하여 불규칙한 파괴면을 형성한다. 이것은 픽커터를 이용한 암석 절삭 시에도 나타나는 현상으로 픽커터의 선형절삭작업에 의해 형성되는 절삭선과 다음 절삭선 사이에서 나타나는 치핑(chipping)은 불규칙한 암편을 형성하고 치핑된 암석 파괴면 역시 불규칙한 형상을 나타낸다. Chang et al.(2023)은 이러한 픽커터에 의한 불규칙한 파괴에 대해 암석절삭면의 릿지(ridge)가 크면 커터작용력이 커지고 릿지가 작거나 없을 경우 커터작용력이 작게 측정된다고 하였다. 이와 같은 이유로 픽커터의 커터작용력의 최대 값은 평균 값에 비해 변동 범위가 크게 나타나게 된다. Chang et al.(2023)은 이러한 문제에 대해 커터작용력의 최대 값이나 평균 값을 사용하는 대신 커터작용력의 발생분포를 고려할 것을 제안한 바 있다.

3.3 커팅헤드 용량 검토

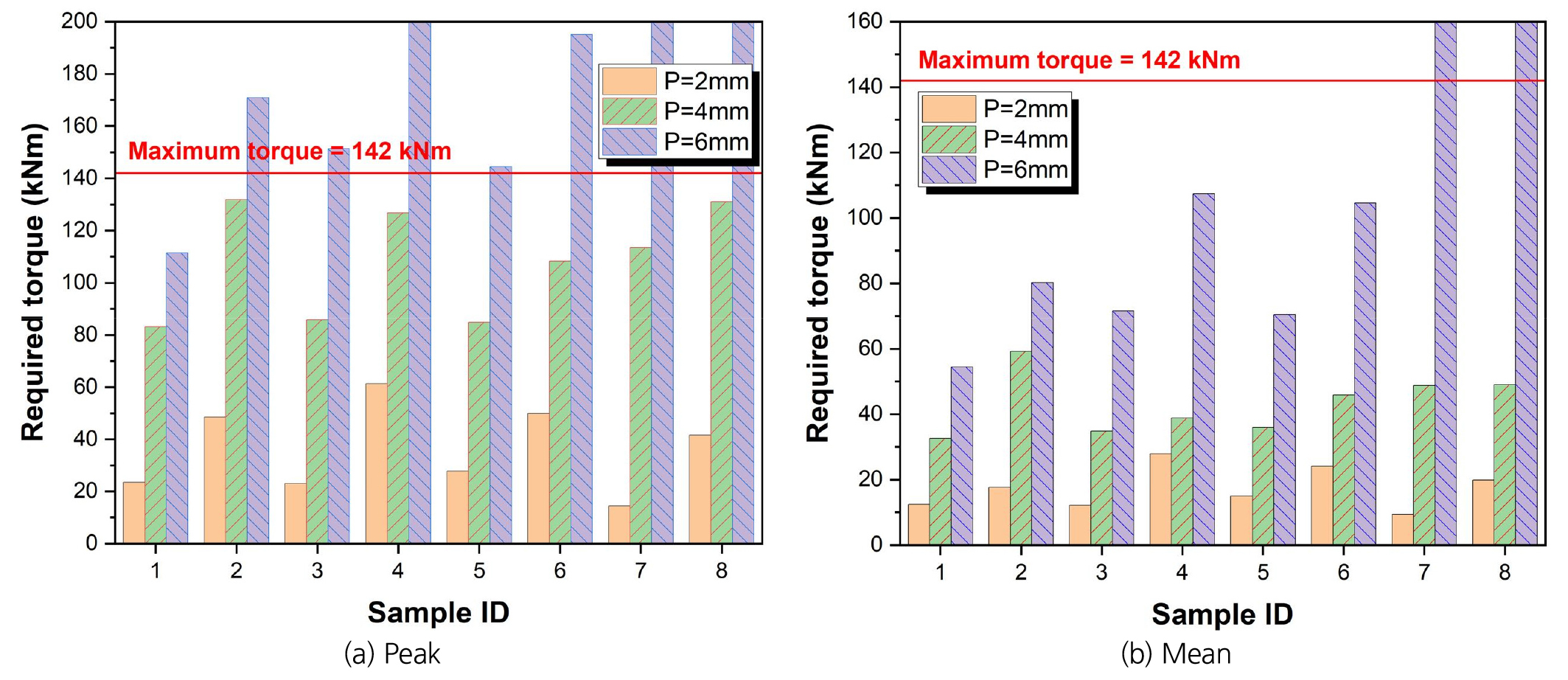

선형절삭시험에서 얻어진 커터작용력을 기반으로 로드헤더 커팅헤드의 용량을 검토하였다. 로드헤더는 Fig. 9와 같이 직경 1.3 m의 횡방향 커팅헤드를 가진 SANDVIK사의 MT720을 대상으로 하였으며, 커팅헤드의 용량 검토 항목은 최대 토크(maximum torque)이다.

해당 장비의 최대 토크는 142 kN‧m이며, 픽커터의 개수는 144개(72개×2)이다. 최대 토크는 썸핑(sumping) 작업을 기준으로 산정하였으며, 이때 깊이는 Cho et al.(2023)이 설명한 횡방향 커팅헤드의 1회 최대 썸핑 깊이인 180 mm를 적용하였고, 썸핑 시 암석절삭면과 접하는 커팅헤드의 원주길이를 기준으로 썸핑 시 사용되는 픽커터의 개수를 18개로 가정하였다. 토크는 절삭력을 기준으로 계산하였고 썸핑깊이를 고려하는 평균 반경(average radius of active cutting area) 대신 안전측으로 커팅헤드 반경을 적용하였다.

Fig. 10은 선형절삭시험에 측정된 각 픽커터(#1~#8)의 최대 절삭력과 평균 절삭력을 활용하여 계산된 토크이다. 최대 절삭력을 적용할 경우 관입깊이 2, 4 mm에서는 장비의 최대 토크 이내로 나타나지만, 6 mm부터는 #1 픽커터를 제외하면 최대토크인 142 kN‧m을 초과하는 것으로 나타났다. 관입깊이 2 mm에서는 토크 사용률이 10~43%였으며, 관입깊이 4 mm에서는 토크 사용률이 58~92%인 것으로 산정되었다. 반면, 평균 절삭력을 적용할 경우에는 삽입재 직경이 22, 25 mm인 픽커터에 대해서는 6 mm 이하에서 최대 토크 이내 인 것으로 나타났다. 그러나 삽입재 직경이 32, 35 mm로 큰 경우에는 최대 토크 이상으로 계산되었다. 평균 절삭력을 고려할 경우, 관입깊이 2, 4, 6 mm에서 토크 사용률이 각각 8~19%, 22~41%, 38~75%로 산정되었다.

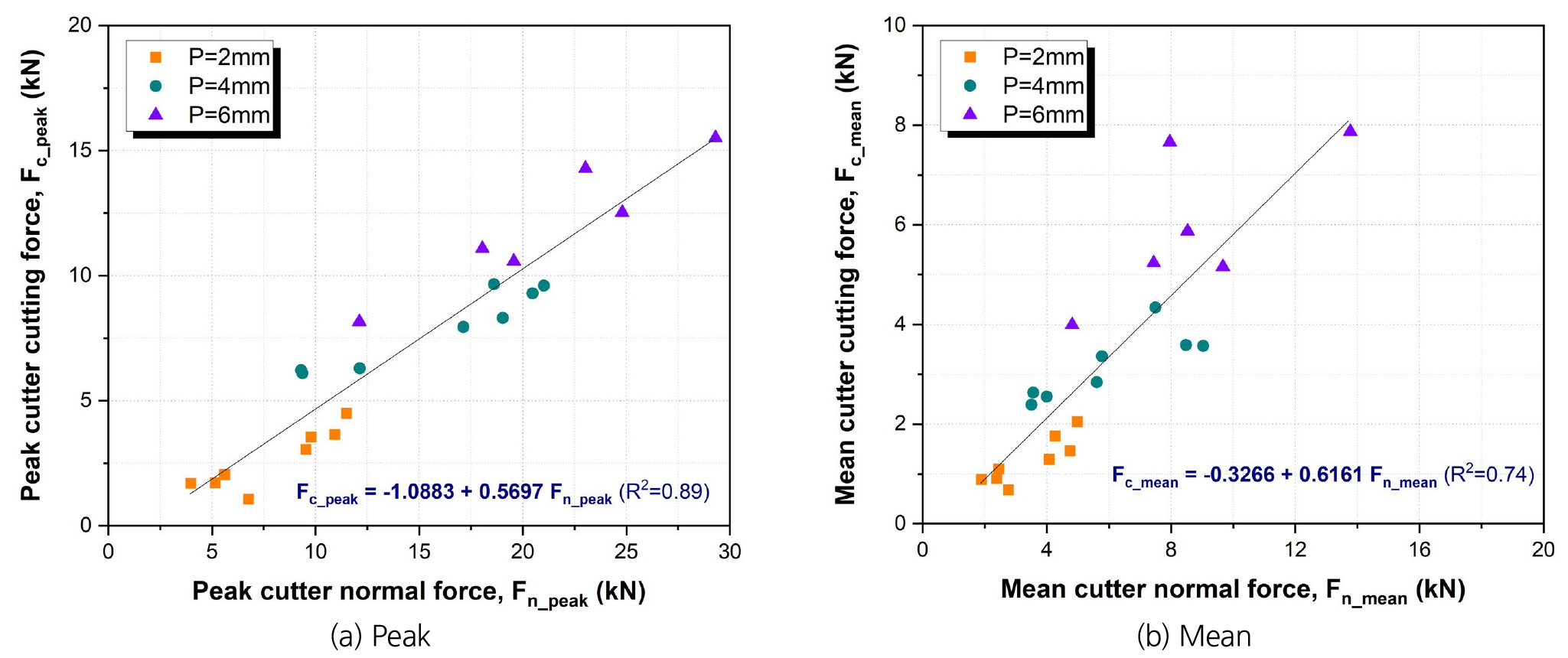

Fig. 11은 이번 연구에서 수행된 선형절삭시험결과로부터 얻어진 연직력과 절삭력의 관계이다. Asbury et al.(2002)는 평균 연직력에 대한 평균 절삭력의 비(Fc/Fn)의 범위가 0.5~1.0이라고 하였다. 본 연구에서는 최대 연직력에 대한 최대 절삭력의 비는 0.57로 추정되었고 평균 연직력에 대한 평균 절삭력의 비는 0.62로 계산되었다. 이 값은 연직력과 절삭력을 추정하는데 사용할 수 있다.

4. 현장적용 픽커터의 손상분석

앞서 설명된 보강 픽커터의 현장적용성을 파악하기 위해 SANDVIK MT720장비가 운용 중인 현장에서 무보강 픽커터(#2)와 보강 픽커터(#4, #6)를 사용한 마모 및 손상분석을 수행하였다. 적용현장의 점하중 추정 일축압축강도는 106.7 MPa, 슈미트해머 추정강도는 120.6 MPa이다. Fig. 12는 죄측부터 현장적용에 사용된 로드헤더와 보강 픽커터가 설치된 커팅헤드, 그리고 사용 후 픽커터 순이다.

보강 여부에 따른 픽커터의 마모손상을 조사하기 위해 횡방향 커팅헤드의 양 드럼에 좌측은 무보강 픽커터를 사용하고 우측은 보강 픽커터를 사용하여 12 m 굴진하는 동안 사용개수를 비교하고, 사용 후 픽커터들을 수집하여 별도의 분석을 수행하였다. 터널을 굴진하는 동안 픽커터는 플라즈마 보강 픽커터(#6), 하드페이싱 보강 픽커터(#4) 순으로 사용되었다.

Fig. 13은 현장적용 1일 후 수집된 플라즈마 보강 픽커터(#6)와 무보강 픽커터(#2)를 정리한 것이다. 1일차에서 #6은 91개, #2는 120개가 사용되었고, 2일차에서는 #6은 20개, #2는 28개가 사용되었다(Fig. 14). 플라즈마 보강 픽커터가 사용된 이후 하드페이싱 픽커터가 사용되었다(Fig. 15). 그러나 현장상황에 의해 사용 후 모든 픽커터의 회수 및 사용개수 확인이 불가능하여 하드페이싱 보강 픽커터에 대한 결과는 분석에서 제외하였다.

Table 2는 현장시험에서 사용된 플라즈마 보강 픽커터(#6)와 무보강 픽커터(#2)의 개수와 굴착작업 후 삽입재가 남아있는 픽커터의 개수와 비율, 편마모가 발생된 개수와 비율, 사용 전과 후의 중량 차이와 중량손실율을 정리한 것이다. 먼저 1일차 결과에서 보강여부에 따라 굴착에 사용된 픽커터 개수는 보강된 픽커터가 보강되지 않은 픽커터에 비해 24.2% 덜 사용되는 것으로 조사되었고 2일차에서는 28.6% 덜 사용되는 것으로 나타났다.

Table 2.

Analysis of number and wear loss of pickcutters after field test

픽커터에서 경도가 높은 삽입재는 암석을 굴착하고 픽커터의 내구성을 유지하는 중요한 파트이다. 따라서 삽입재의 유지는 픽커터를 오래 사용하기 위한 전제조건이라 할 수 있다. 본 연구에서 픽커터를 보강하는 방법 역시 삽입재 주변부 마모에 의해 삽입재가 탈락하는 것을 방지하기 위한 목적이 포함된다. 1일차 현장시험에서 플라즈마 보강 픽커터(#6)와 무보강 픽커터(#2)의 삽입재 유지개수는 각각 26개(보강 픽커터에서 삽입재 유지 비율 28.6%), 14개(무보강 픽커터에서 삽입재 유지 비율 11.7%)로 보강된 픽커터가 보강되지 않은 픽커터에 비해 16.9% 삽입재 유지가 더 잘되었다. 2일차 현장시험에서도 보강된 픽커터가 보강되지 않은 픽커터에 비해 17.9% 삽입재 유지가 더 잘되는 결과가 나타났다.

픽커터는 사각(skew angle)을 주어 셀프샤프닝(self sharpening)을 유발시킴에도 불구하고, 픽커터와 홀더(holder) 사이에 들어가는 암편 또는 암분과 굴착 충격에 의해 픽커터 또는 홀더의 변형으로 인하여 굴착에 따른 픽커터의 회전이 발생하지 못함에 따라 편마모가 발생할 수 있다. 편마모는 픽커터의 소모량을 증가시키는 원인이 된다. 1일차 현장시험에서 플라즈마 보강 픽커터(#6)와 무보강 픽커터(#2)의 편마모 발생개수는 각각 30개(보강 픽커터에서 편마모 발생 비율 32.9%), 59개(무보강 픽커터에서 편마모 발생 비율 49.2%)로 보강된 픽커터가 보강되지 않은 픽커터에 비해 16.2% 편마모가 덜 발생하였다. 마찬가지로 2일차에서도 보강된 픽커터가 보강되지 않은 픽커터에 비해 16.4% 편마모가 덜 나타났다.

마지막으로 현장적용 전과 후의 픽커터들의 중량을 측정하여 중량손실율을 확인하였다. 1일차에서 플라즈마 보강 픽커터(#6)와 무보강 픽커터(#2)의 중량손실율은 각각 22.2%, 24.5%이고 2일차에서 플라즈마 보강 픽커터(#6)와 무보강 픽커터(#2)의 중량손실율은 각각 21.9%, 26.9%로 나타났다. 보강된 픽커터가 보강되지 않은 픽커터에 비해 2.3%, 4.9% 만큼 중량손실이 적게 발생하였다.

5. 결 론

본 연구에서는 로드헤더에 사용되는 픽커터의 내구성을 향상시키기 위해 보강재를 사용할 경우에 보강재를 사용하지 않은 픽커터와의 차이를 검토하고자, 선형절삭시험을 통한 커터작용력분석과 현장적용을 통한 마모손상분석을 수행하였다.

커터작용력분석 결과, 보강 픽커터와 무보강 픽커터 모두 관입깊이의 증가에 따라 연직력과 절삭력이 증가하는 경향을 보였다. 또한 삽입재 직경이 증가함에 따라 픽커터가 암석과 접촉하는 면적이 확대되어 연직력, 절삭력에서 평균 하중, 최대 하중이 증가하는 경향을 보였다. 삽입재 직경이 일반적으로 경암에서 사용하는 25 mm보다 큰 32 mm와 35 mm 직경의 삽입재를 사용한 픽커터는 관입깊이 6 mm에서 암석과 접촉하는 시점부터 하중이 급격하게 증가하는 것으로 나타나서 로드헤더의 최대 용량을 초과할 수 있기 때문에 사용에 주의가 필요함을 확인하였다.

픽커터의 보강여부에 따라 커터작용력의 차이를 파악하고자 같은 삽입재 직경의 픽커터들을 묶어서 최대 및 평균 연직력과 절삭력을 다시 평균과 표준편차로 나타낸 결과, 평균 절삭력과 평균 연직력은 평균과 표준편차가 유사하게 나타난 반면, 최대 절삭력과 연직력은 표준편차가 크게 나타났다. 이것은 보강여부에 따른 영향보다는 암석의 불균질한 특성에 기인한 것으로 예상된다.

선형절삭시험결과에서 도출된 절삭력을 기반으로 현장시험에서 사용될 로드헤더 커팅헤드의 토크를 검토한 결과, 삽입재 직경이 32 mm와 35 mm인 경우를 제외하면 평균 절삭력을 사용할 경우 관입깊이 6 mm이하에서 커팅헤드의 최대 토크의 75% 이내에서 사용이 가능한 것으로 산정되었다. 반면, 최대 절삭력을 사용할 경우 관입깊이 4 mm이하에서 커팅헤드의 최대 토크의 92% 이내에서 사용이 가능한 것으로 계산되었다.

현장시험을 통한 플라즈마로 보강된 픽커터와 무보강 픽커터의 마모손상분석 결과, 동일 기간과 거리에서 사용된 각 픽커터의 개수, 삽입재가 유지되는 개수, 편마모 발생 개수, 사용 전과 후의 중량 차이의 조건에서 중량 손실을 제외하면 보강된 픽커터가 보강되지 않은 픽커터에 비해 16%에서 최대 28%까지 향상된 성능을 보여주었다. 이와 같은 결과로부터 픽커터의 보강이 픽커터의 내구성 향상에 상당한 영향을 미친다는 것을 확인할 수 있었다. 다만 픽커터의 보강은 무보강에 비해 재료비와 추가 공정에 의해 비용이 높으므로 성능 향상에 의한 효과와 비용문제를 고려하여 선정할 필요가 있다.