1. 서 론

2. 프로젝트 소개

2.1 프로젝트 배경

2.2 쉴드TBM 터널 주요 공정

2.3 쉴드TBM 장비 사양

3. 쉴드TBM 생산성 분석

3.1 굴진율

3.2 굴진 KPI 파라미터

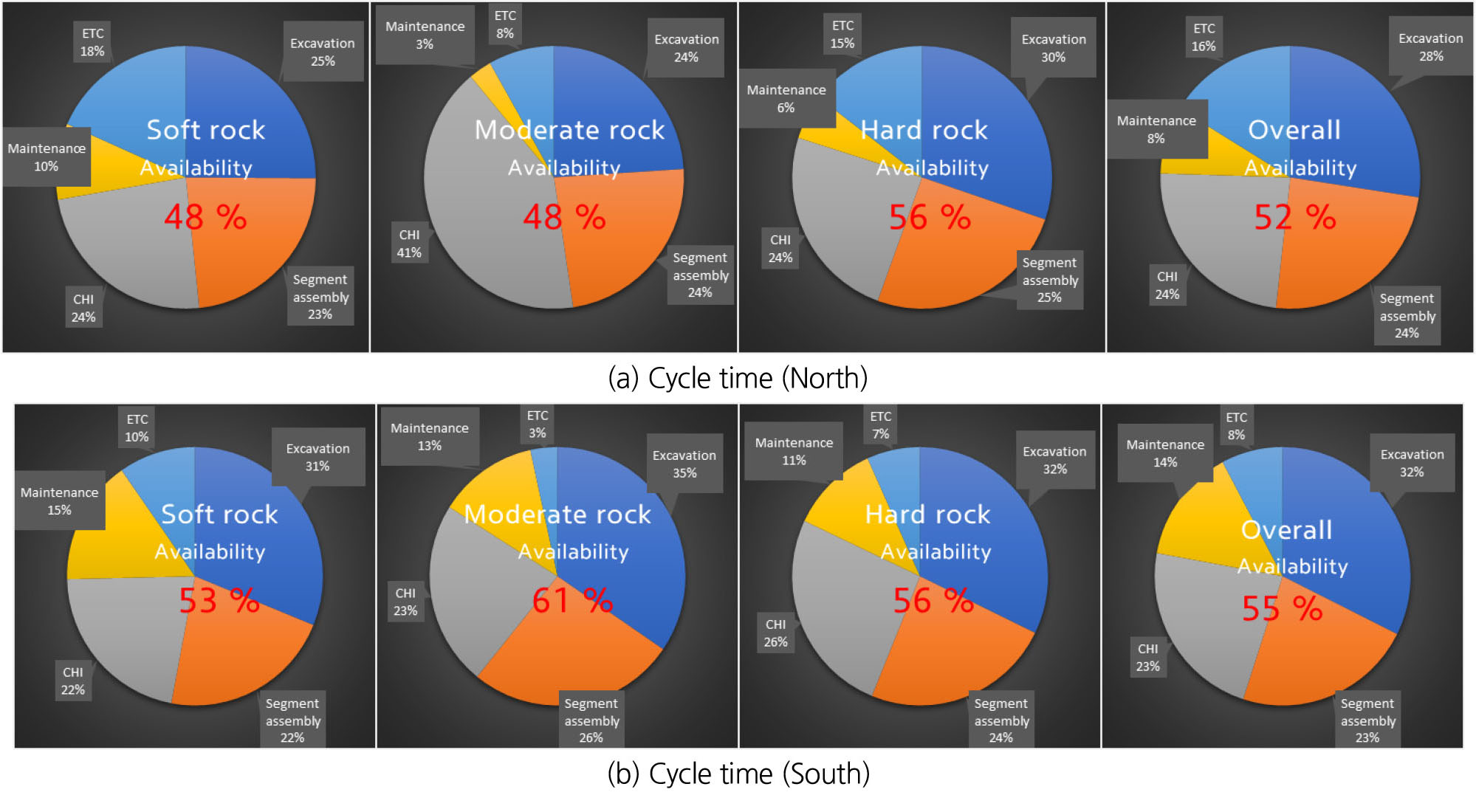

3.3 공정별 사이클 타임

3.4 디스크 커터 소모량

4. 결 론

1. 서 론

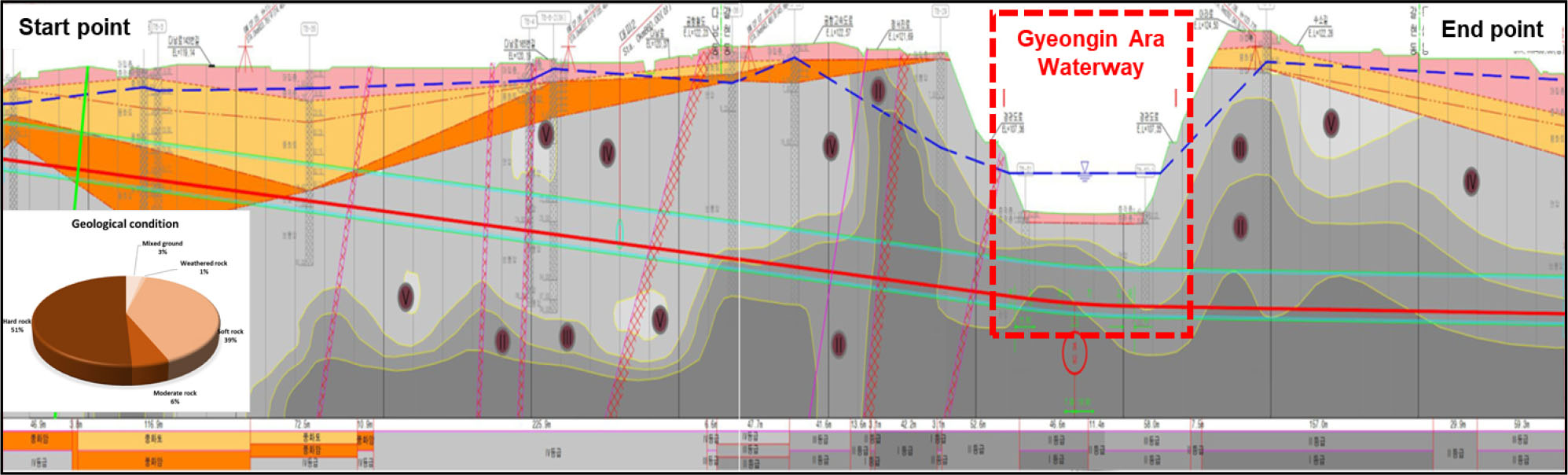

인천도시철도 1호선 검단연장선 1공구 건설공사는 인천도시철도 1호선 계양역에서 검단신도시를 연결하여 도시 교통 혼잡을 완화하기 위한 사업의 일환으로 추진되었다. 상기 공사는 인천광역시 도시철도건설본부에서 일괄수주로 발주한 공사이며, 총연장은 3,308 m(단선 병렬: 1,057 m, 복선: 2,251 m)이며, 설계는 ㈜건화 외 2개 사가 수행하였으며 시공은 현대건설㈜ 외 3개 사가 수행하고 있다. 본 공사에는 국내 최초로 로드헤더와 TBM 장비가 함께 적용되었으며, 쉴드 TBM 터널 구간은 1,057 m이다. 해당 구간은 과업 시점부의 민가 인근, 공항철도 및 경인아라뱃길 하부 터널 구간 (약 100 m, 최대수압 4.5 bar)을 포함한다. TBM 장비는 중국 CREG사 장비(∅7.8 m 토압식 쉴드TBM)가 투입되었으며, 쉴드TBM 터널 구간은 대부분 암반(경암: 51%, 연암: 39%, 보통암: 6%, 풍화암: 1%, 토사 및 복합지반: 3%) 으로 구성 되어 있다. 기술보고에서는 인천도시철도 1호선 검단연장선 1공구 쉴드TBM 터널 구간 공사 과정에서 기록된 굴진 실적을 중심으로 쉴드TBM의 생산성을 종합적으로 평가해 보았으며, 성공적인 토압식 쉴드TBM 터널 공사 수행에 있어서 유용한 참고 자료를 제공하고자 한다.

2. 프로젝트 소개

2.1 프로젝트 배경

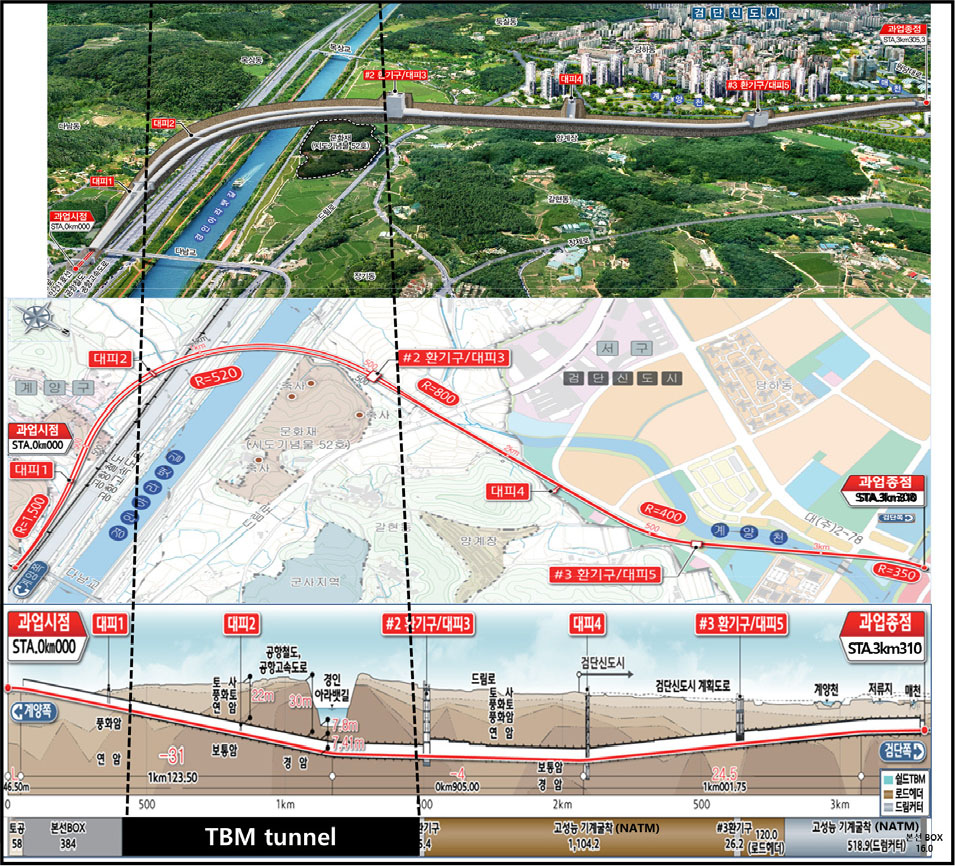

전체 터널 구간 중, 공사 시점부의 민가 인근, 공항철도 및 아라뱃길 하부 터널구간에만 쉴드TBM이 적용되었다(Fig. 1). 쉴드TBM 터널 공사는 NATM 터널 공사 대비 진동과 소음이 적어 민가 인근 지역 통과 시 친환경적인 시공이 가능하다. 또한, 굴착과 동시에 지보재(세그먼트)를 설치하므로 공항철도 하부 통과 과정에서 터널 굴착에 의한 변위를 최소화할 수 있고, 이를 통해 기존 운행선에 대한 안정성 확보가 가능하다. 또한, 아라뱃길 하부 구간 통과 시 터널 내부로의 지하수 유입을 차단하여 안전성 확보가 가능하며, 준공 후에는 비배수 터널 운영을 통한 장기 안정성 확보가 가능하다.

2.2 쉴드TBM 터널 주요 공정

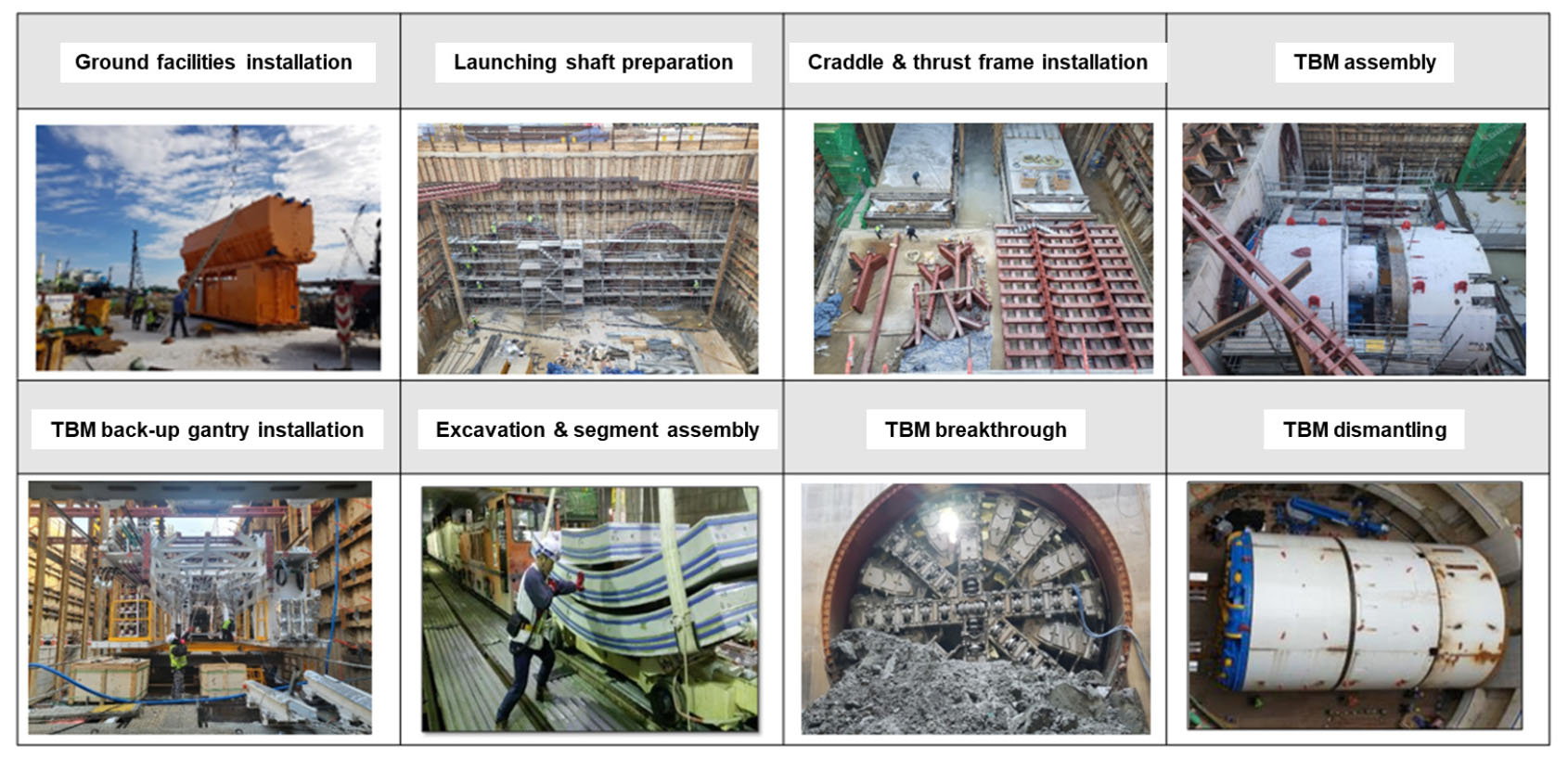

쉴드TBM 터널 공정은 작업장 부지조성을 시작으로 각종 지상 설비 설치, 갱문 및 엔트런스(Entrance) 설치, 반력대 및 크래들(Craddle) 설치, 장비 반입 및 조립, 후방설비(back-up gantry) 설치, 굴진 및 관통 후 장비 해체로 마무리된다(Fig. 2).

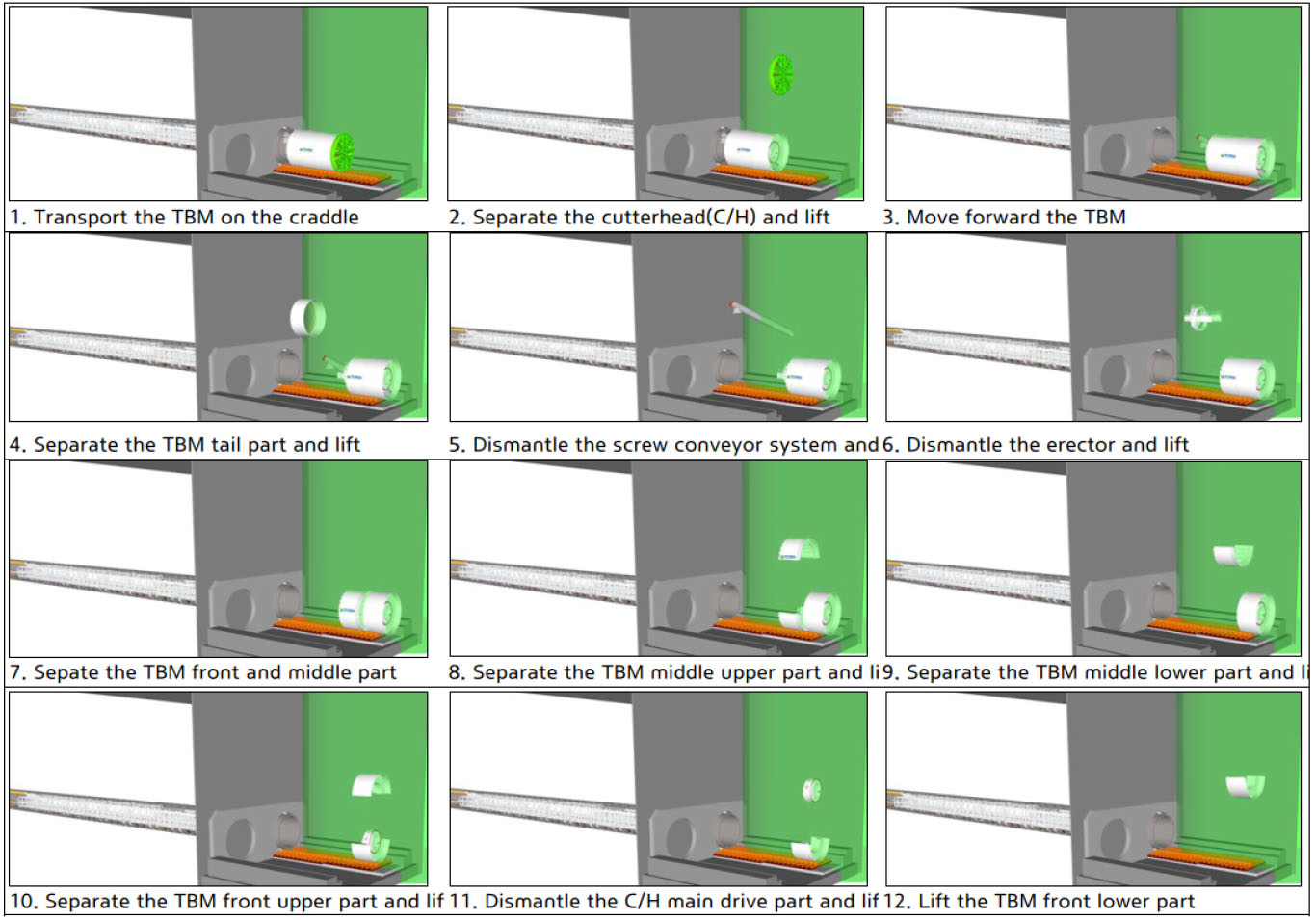

쉴드TBM 터널 공사는 병렬 터널 공사이므로, 상선과 하선으로 나눠서 진행되었다. 먼저 하선 굴진이 진행되었으며 관통 후, TBM 장비 본체는 도달 작업구(Arrival shaft)에서 순차적으로 분할 해체되어 지상으로 인양되었다(Fig. 3). 후방 설비는 터널 내부를 통해 이동하여 상선 발진부에서 장비 본체와 함께 재조립되었으며, 이후 상선 굴진이 시작되었다.

2.3 쉴드TBM 장비 사양

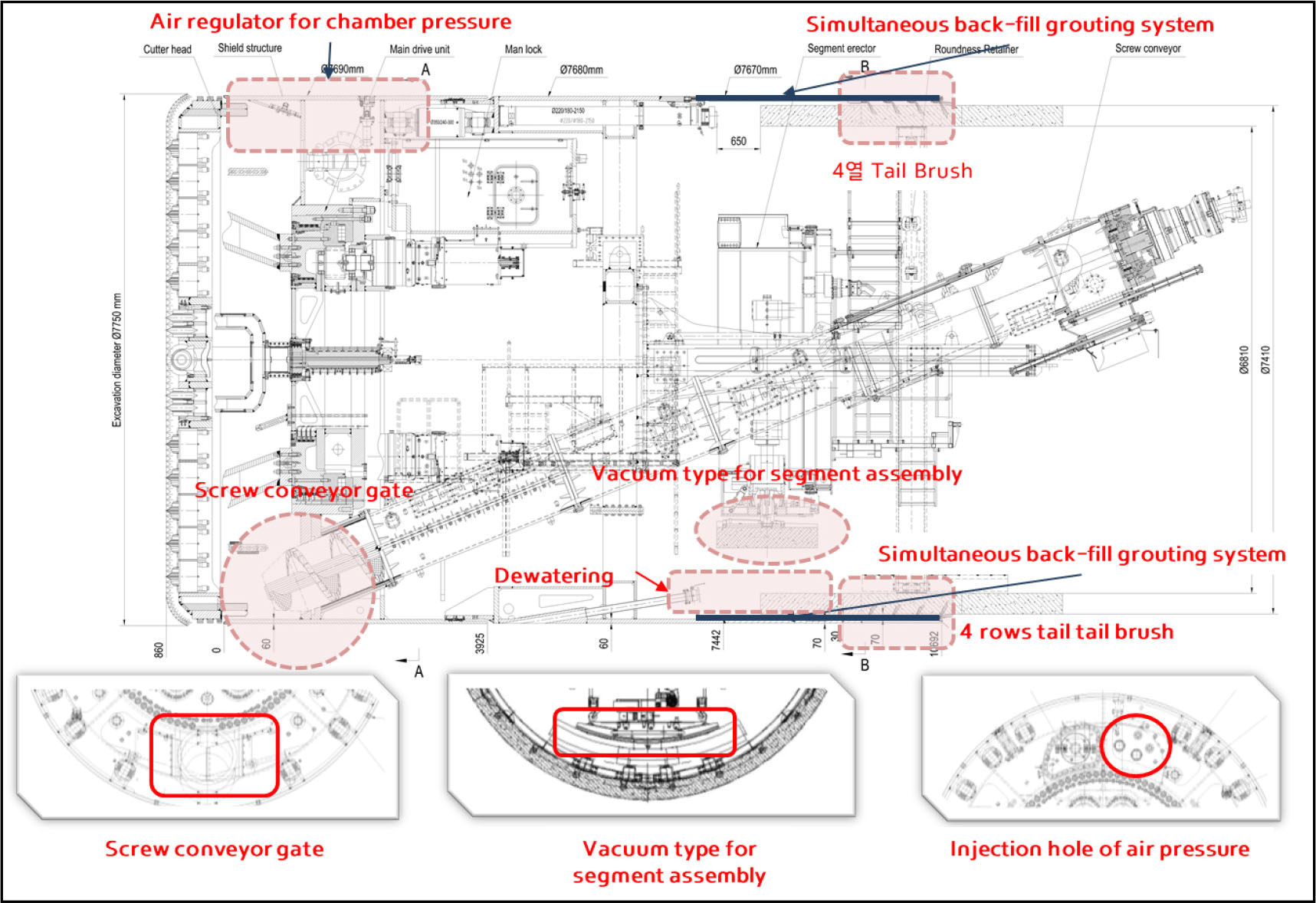

본 공사에 투입된 쉴드TBM장비는 중국 CREG사(China Railway Engineering Equipment Group Co., Ltd.)에서 제작하였다(Fig. 4). 장비의 굴착 직경은 7,750 mm이고, 본체 길이는 약 11.5 m이며 장비 중량은 약 1,040톤이다(Table 1).

Table 1.

Summary of EPB shield TBM specifications

장비는 고수압 지하수 조건(약 5.0 bar)에서도 굴진할 수 있도록 챔버(Chamber) 공기압 주입 장치를 갖추고 있다. 또한, 4열 테일 브러쉬(Tail brush) 및 챔버내 스크루 컨베이어 개폐 게이트가 설치되어 있고, TBM 장비 내부에 펌프 시스템이 반영되어 있어, 내부로 유입되는 지하수에 대한 원활한 대응이 가능하다. 세그먼트 라이닝의 방수 성능 확보를 위한 뒤채움재 동시주입장치(Simultaneous back-fill grouting system) 및 진공 흡입 방식(Vacuum type)의 세그먼트 조립장치가 설치되어 있다(Fig. 5).

3. 쉴드TBM 생산성 분석

쉴드TBM 터널 공사는 상선(L=1,057 m)과 하선(L=1,080 m)으로 구성되어 있으며 노선의 종단구배는 최대 3.1%, 최소곡률반경은 R=520 m 이다. 쉴드TBM은 대부분 육상 암반층(96%)을 굴진하였으며, 굴진 중간 일부 아라뱃길 하부(약 100 m, 최대 수압 4.5 bar, 토피고 1.0 D)도 통과하였다(Fig. 6).

3.1 굴진율

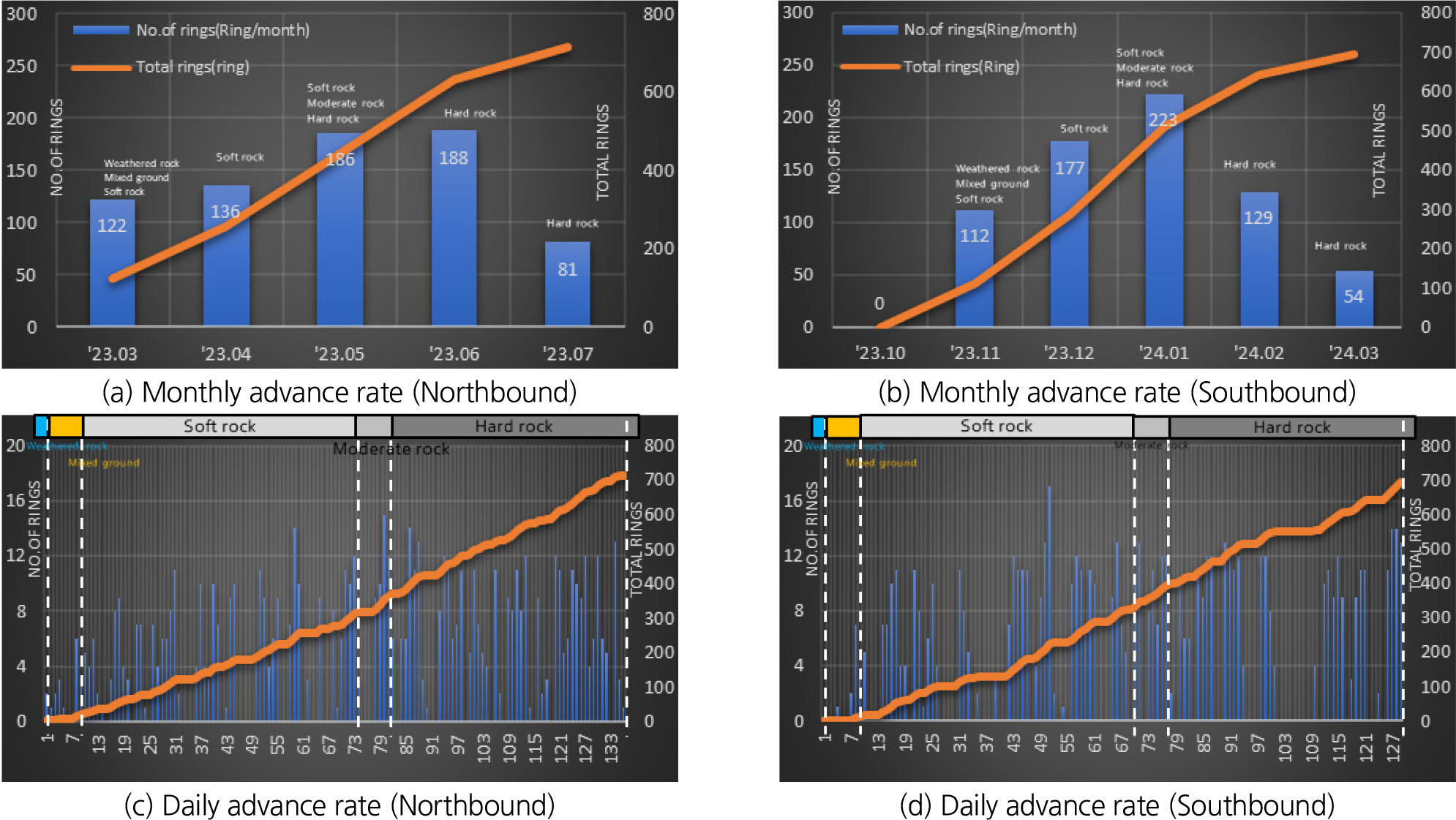

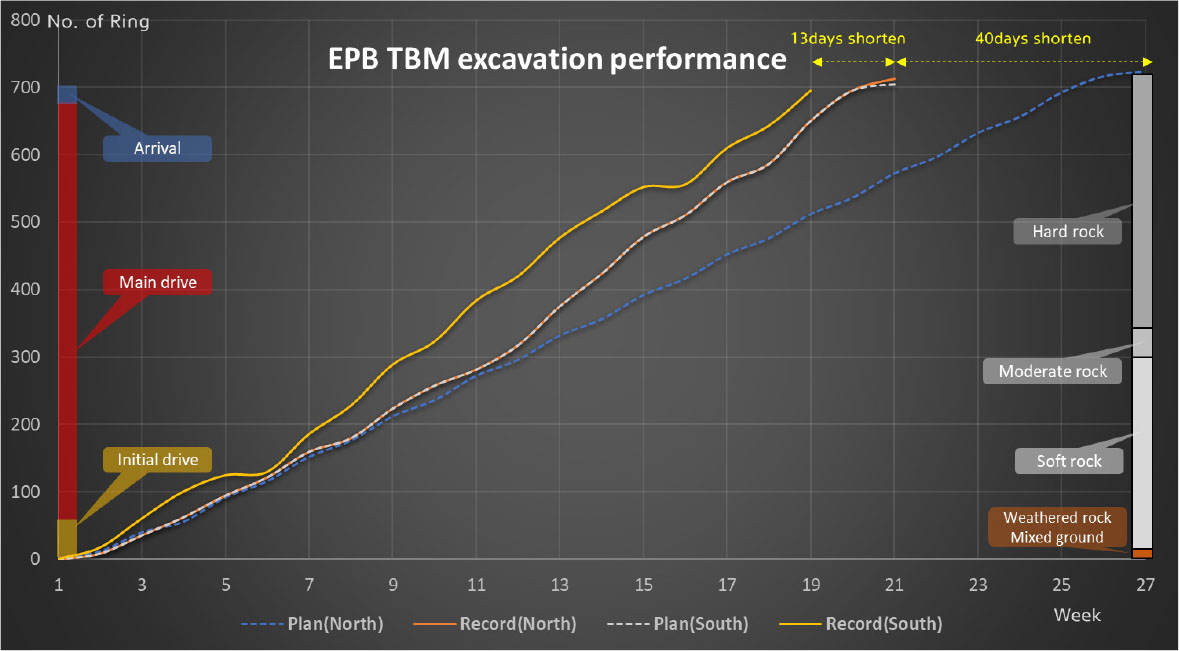

TBM 굴진은 초기 굴진(Initial drive)과 본 굴진(Main drive)으로 나눠서 진행된다. 초기 굴진 구간은 세그먼트와 지반 사이의 마찰력이 쉴드잭의 추력보다 작아서 별도의 반력이 필요한 구간의 길이이자, 본 굴진에 필요한 후방설비를 터널 내에 모두 설치하기 위해 확보되어야 하는 길이를 의미한다. 중대단면 TBM임에도 불구하고 하선의 최대 월굴진율(Monthly advance rate) 및 최대 일굴진율(Daily advance rate)은 각각 282.0 m(188링), 22.5 m(15링)로 나타났으며, 이후 진행된 상선 굴진에서는 이보다 우수한 최대 월굴진율 334.5 m(223링)를 달성하였다(Fig. 7). 결과적으로 상·하선 모두 예정 공사 기간 대비 각각 13일, 40일 기간을 단축할 수 있었다(Fig. 8).

3.2 굴진 KPI 파라미터

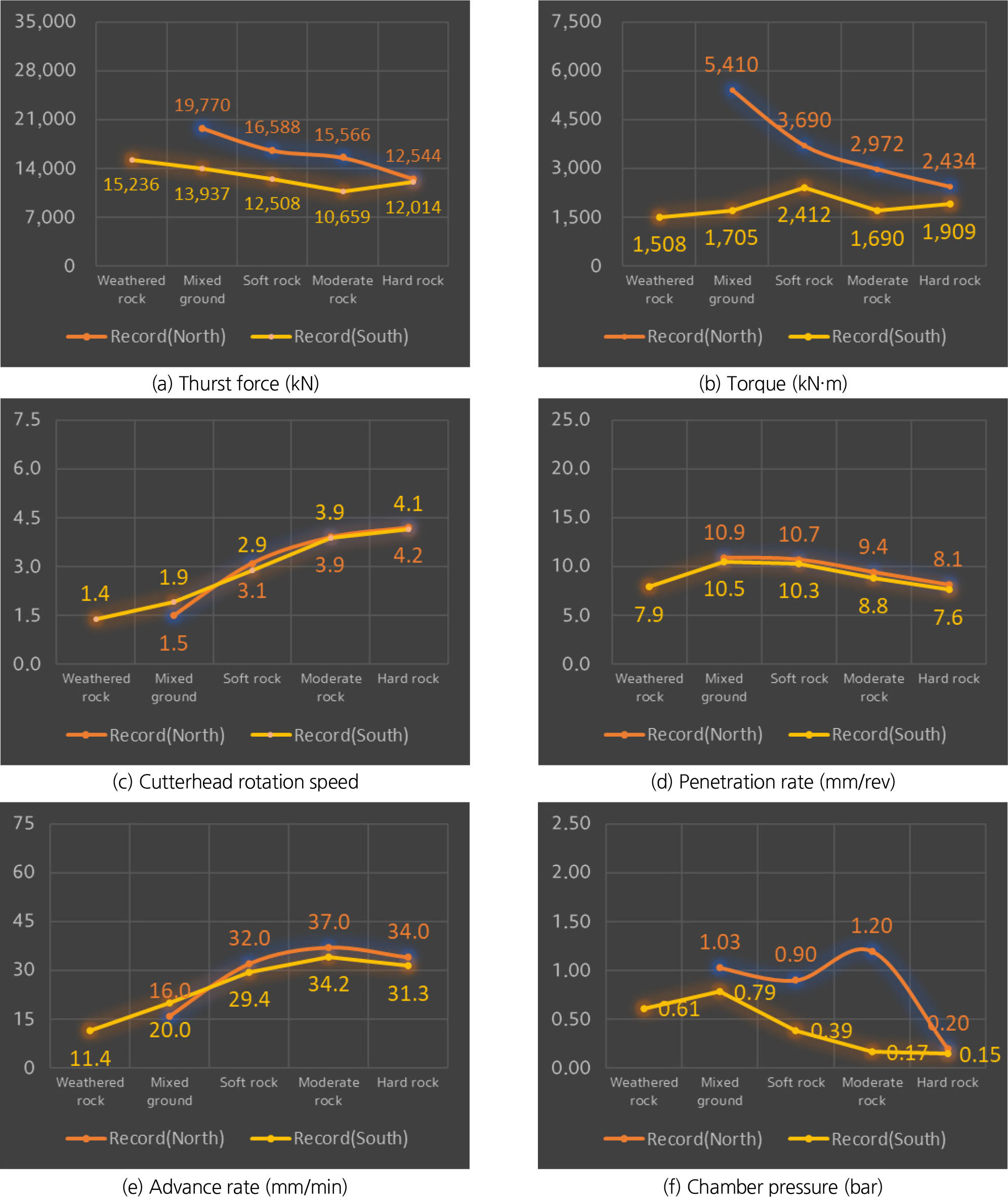

토압식 쉴드TBM의 대표적인 KPI(Key Performance Index)로는 추력(Thrust force), 토크(Torque), 커터헤드 회전속도(Cutterhead rotation speed), 관입률(Penetration rate), 굴진율(Advance rate) 및 챔버압(Chamber pressure)이 있다. 앞서 언급한 지표는 터널 현장에서 TBM 굴진 성능을 객관적으로 보여주는 주요 핵심 지표로 사용된다.

Fig. 9는 상선과 하선 굴진 과정에서 사용되어 기록된 각각의 KPI 값을 지반 종류별로 보여준다. 암반 구간 굴진 과정에서 사용된 추력은 10,659~16,588 kN 정도로 이는 장비 최대 사양(66,490 kN)의 약 20~25%로 적정 범위 내에서 사용되었다(Fig. 9(a)). 암반 굴진 과정에서 사용된 토크는 1,690~3,690 kN·m이며, 장비 최대 사양(17,514 kN·m)의 약 10~21%로 장비 과부하가 발생하지 않을 정도로 사용되었다(Fig. 9(b)). 커터헤드 회전속도는 암반 구간 굴진 과정에서 약 2.9~4.2 rpm으로 유지되었던 것으로 나타났으며, 경암 구간 굴진에서 가장 높은 회전속도가 적용되었다(Fig. 9(c)). 커터 관입률은 약 7.6~10.7 mm/rev로 굴진 과정에서 커터헤드에 작용하는 부하를 최소화하기 위해 암반 강도가 높아짐에 낮은 값이 적용되었다(Fig. 9(d)). 쉴드잭 추진 속도를 나타나는 굴진율은 29.4~37.0 mm/min으로 보통암 굴진에서 가장 높은 값을 보였다(Fig.9(e)). 대부분의 구간이 암반으로 구성되어 있어서 챔버압은 전 구간에서 최대 1.2 bar 이하로 나타났다(Fig. 9(f)).

3.3 공정별 사이클 타임

TBM 굴진 작업 시간은 굴진율(Excavation), 세그먼트 조립률(Segment assembly) 및 다운타임(Downtime)으로 분류가 가능하다. 굴진율은 전체 작업 시간 대비 굴진 시간 비율 의미하며, 세그먼트 조립률은 순수하게 세그먼트 링 조립에 소모된 시간을 뜻한다. 기술보고에서는 굴진율과 세그먼트 조립률을 합쳐 가용율(Availability)로 정의하였으며, 다운타임은 굴진 및 세그먼트 조립 시간을 제외한 장비 유지관리 및 커터 교체(Cutterhead Intervention, CHI) 등의 시간을 포함한다.

하선 굴진 과정에서의 평균 장비 가용율(Availability)은 약 52%로 나타났으며, 연암 및 보통암(48%) 대비 경암(56%) 굴진 과정에서 상대적으로 높은 가용율을 보였다(Fig. 10(a)). 상선 굴진 과정에서의 평균 장비 가용율은 약 55%로 나타났으며, 연암(53%) 및 경암(56%) 대비 보통암(61%) 굴진 과정에서 상대적으로 높은 가용율을 보였다(Fig. 10(b)). 가용율 차이에서 기인하여 결과적으로 하선(평균 굴진율: 230.4 m/월) 대비 상선(평균 굴진율: 247.7 m/월)에서 더 높은 굴진율을 보였다(Fig. 10).

전반적으로 커터 교체 시간은 다운타임 중 가장 높은 비율을 차지하는 것으로 나타났다. 굴진 과정에서 디스크 커터를 자주 교체할수록 커터 교체를 위한 작업 시간은 늘어나고 이는 다운타임 증가로 이어지게 된다. 고품질·고강도 디스크 커터 사용을 통해 비정상마모 발생에 따른 커터 교체 빈도수를 저감 할 수 있으며, 이를 통해 쉴드TBM의 굴진 성능이 향상 될 수 있다.

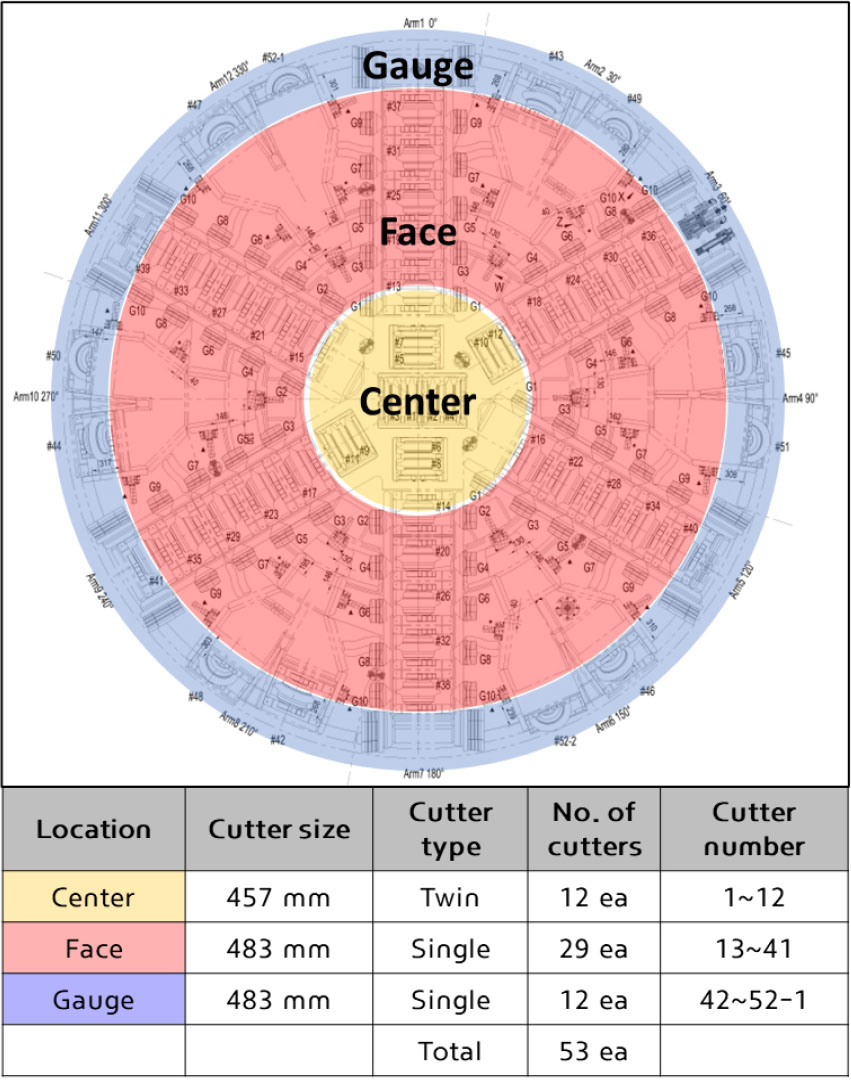

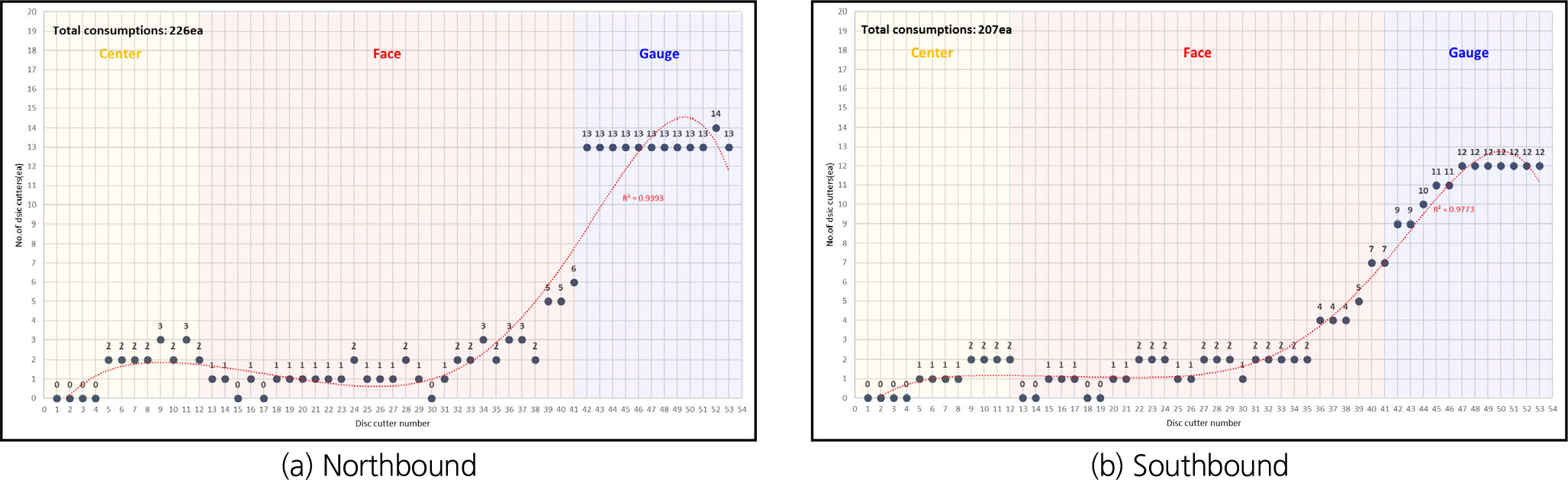

3.4 디스크 커터 소모량

디스크 커터는 커터헤드에 장착되는 위치에 따라 센터(Center), 페이스(Face) 및 게이지(Gauge) 영역으로 분류된다. 본 현장에 투입된 토압식 쉴드TBM의 커터헤드에는 총 53개의 디스크 커터가 장착되어 있다. 센터에는 457 mm 크기 트윈타입(Twin type) 디스크 커터 12개가 장착되어 있으며, 페이스와 게이지에는 483 mm 크기 싱글타입(Single type) 디스크 커터 41개가 설치되어 있다(Fig. 11).

하선과 상선의 커터 전체 소모량은 각각 226개(Fig. 12(a)), 207개(Fig. 12(b))이며, 이는 신규 커터와 재생 커터(Refurbished cutter)를 포함한다. 커터헤드 중심으로부터 멀리 위치한 커터일수록 커터 교환 빈도수는 증가하는 것으로 나타났으며, 굴진 과정에서 게이지 디스크 커터가 가장 많이 교체된 것으로 파악되었다(Fig. 12).

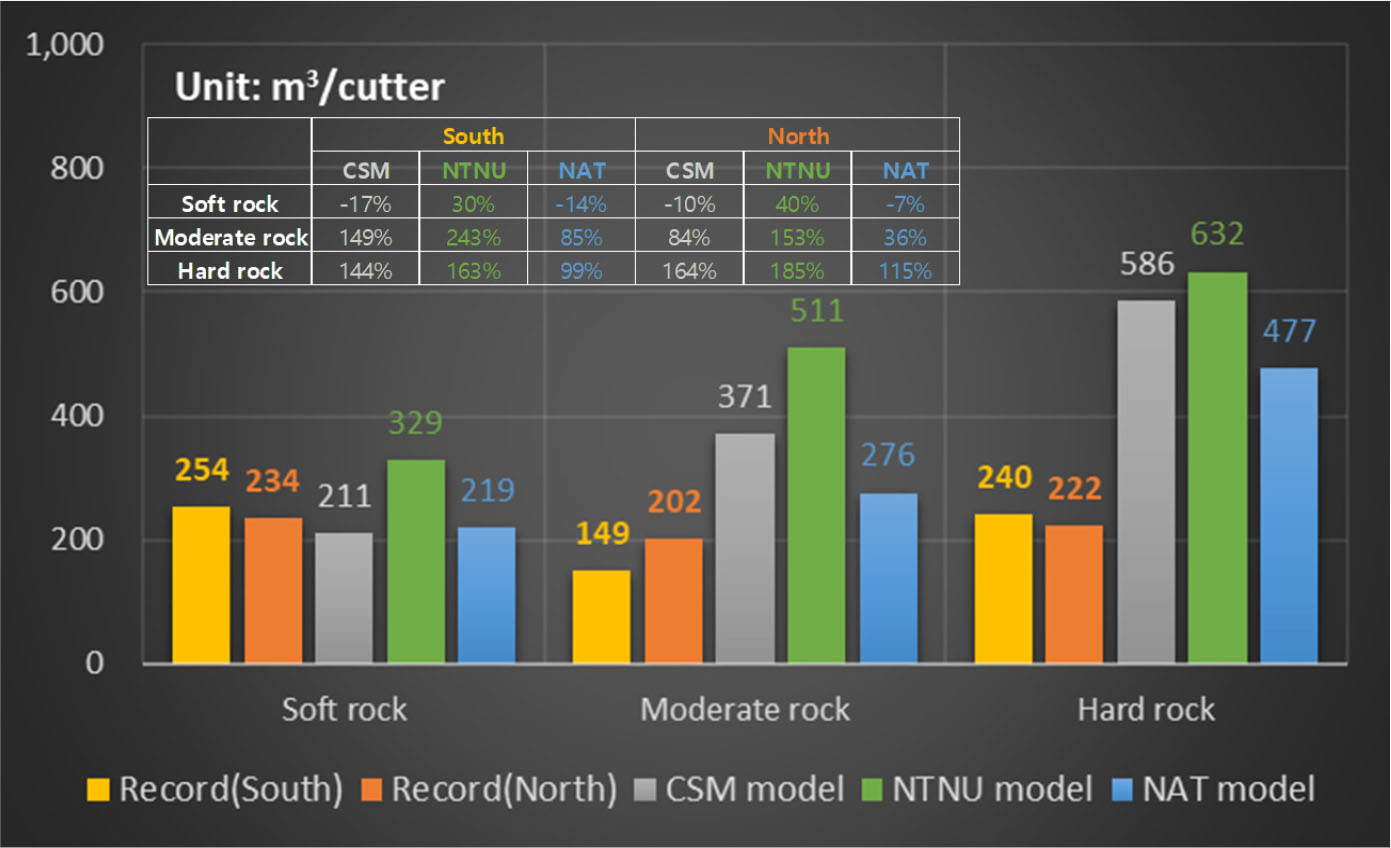

TBM 터널 공사에서 커터 교체 수량과 비용은 공사 기간 및 공사비 산정에 큰 영향을 준다. Fig. 13은 암종에 따른 실제 디스크 커터 소모율(m3/cutter)과 예상 디스크 커터 소모율을 보여준다. 예상 커터 소모율 산정에 사용된 모델은 TBM 터널 설계 시, 많이 사용되고 있는 CSM모델(Rostami and Ozdemir, 1993)과 NTNU모델(Bruland, 1999)이며, 추가로 현대건설 기술연구소에서 개발한 NAT모델(Kim et al., 2017)도 사용되었다. 분석 결과, 연암 구간을 제외한 나머지 구간에서의 커터 소모율 예측 모델 산정량과 실제 소모량은 많은 차이가 발생하는 것으로 나타났다. 연암 구간에서의 커터 소모율은 보통암 및 경암 구간 커터 소모율보다 높게 나타났다. 굴진 과정에서 실제 암편을 CHI가 수행되는 구간별로 채취하여 TBM 관통 후, 점하중강도시험을 수행해 보았으며, 대부분 구간에서의 실제 일축압축 암반강도는 설계 강도 대비 최대 43%까지 높게 산정됨을 확인하였다. 이를 통해 설계도서상에 연암이라고 분류되었을지라도 실제 암반은 보통암 및 경암이 많이 혼재되어있을 가능성이 높을 것으로 추정된다. 이러한 설계 및 실제 암반 강도 차이 때문에 이론 모델을 통해 산정된 예상 커터 소모율과 실제 커터 소모율은 많은 차이를 보인 것으로 추정되며, 암반강도 물성치에 의존하는 기존 이론 모델의 한계를 극복하기 위해 새로운 머신러닝기법(Hong and Ko, 2023; Kang et al., 2022)을 통해 커터 소모율을 예측하는 방안도 적극 고려해 볼 필요가 있을 것으로 판단된다,

4. 결 론

인천도시철도 1호선 검단연장선 1공구는 국내 최초로 로드헤더와 TBM 장비가 함께 적용되었다. 약 2.2 km 연장으로 구성된 상·하선의 쉴드TBM 최대 월굴진율은 334.5 m이고, 하선의 평균 월굴진율은 230.4 m이고 상선의 평균 월굴진율은 247.7 m이다. 무엇보다도, 본 공사를 통해 당사는 TBM 굴진에 가장 불리한 화강암 및 편마암으로 구성된 경암층 암반과 최대 수압 4.5 bar가 작용하는 하저 구간을 통과하며, 국내 터널 시장에 유럽 및 중국과 같은 선진화된 TBM 기술력을 가진 국가와 비교해도 전혀 밀리지 않는 기술력을 보여줄 수 있었다. 인천도시철도 1호선 검단연장선 1공구 이외에도 현재 현대건설은 철저한 공정관리와 혁신적인 쉴드TBM 터널 기술력을 기반으로 이수식 쉴드TBM이 적용된 파나마 지하철 3호선 공사(굴착경: 13.50 m)와 수도권 제2외곽순환도로 김포-파주 현장 공사(굴착경: 14.01 m)에 매진하고 있다.