1. 서 론

2. 구동형 언더커팅을 적용한 암석절삭시험

2.1 구동형 언더커팅 절삭변수

2.2 암석절삭시험기

2.3 시험편 및 절삭도구

2.4 시험조건

3. 구동형 언더커팅 시험결과

3.1 언더커팅에 의한 절삭궤적

3.2 언더커팅에 의한 커터작용력 특성

3.3 비에너지

4. 결 론

1. 서 론

터널 및 각종 지하공간 개발에 활용되는 기계식 굴착 장비로는 TBM(Tunnel Boring Machine)과 로드헤더(roadheader)가 대표적이다. 과거 기계식 굴착장비에 대한 연구를 바탕으로 설계, 시공 등 많은 분야에서 지속적인 기술의 발전을 이루어 왔으나, 기존의 기계굴착장비들은 여전히 광범위한 조건에서 적용하는데 한계점을 갖고 있다. TBM의 경우 특수하게 제작된 경우를 제외하면 굴착 단면의 형상이 제한적이고, 굴착 단면이 원형으로 제한되는 공법의 특성상 터널 단면의 효율적 활용 측면에서 한계점을 가진다(Jeong et al., 2019). 반면 부분단면 굴착방식인 로드헤더는 절삭 도구인 픽 커터(pick cutter)의 절삭성능 및 내마모성의 한계로 인해 주로 암석 강도 100 MPa 이하인 암반에서 적용 가능한 것으로 파악되고 있다. 이러한 기존 암반 기계화 굴착 장비의 단점을 보완하고자 다양한 연구들이 시도되고 있다. 언더커팅(undercutting)은 이러한 전통적인 기계식 굴착 공법을 대체할 공법 중의 하나로 고려되고 있으며, 기존의 방법과 비교하여 생산성과 굴착성능을 향상시킬 수 있는 잠재성을 갖고 있는 것으로 평가된다. 언더커팅은 전통적인 기계식 굴착장비들의 단점을 보완하고자 개발되었기 때문에, 굴착 단면형상에 제한이 적고, 적용되는 암반의 강도가 연암에서부터 경암에 이르기까지 비교적 넓은 범위를 갖는 장점이 있다. 터널 및 지하공간의 개발을 위한 단독공법으로의 활용성도 우수할 뿐만 아니라 기존 터널 및 지하공간의 확공 및 확장을 위한 보조공법으로의 적용성도 뛰어난 것으로 분석된다(Jeong et al., 2019).

해외에서는 유럽, 호주 등 일부 기술 선진국을 중심으로 언더커팅형 기계굴착장비에 대한 연구가 시작되었으며, 최근 호주를 중심으로 언더커팅에 의한 절삭메커니즘 정립과 절삭시험을 이용한 절삭성능평가에 대한 연구가 진행되고 있다(Kovalyshen, 2015, Dehkhoda and Detournay, 2017, 2019, Dehkhoda and Hill, 2019). 하지만 국내에서는 지금까지 기존의 TBM 및 로드헤더를 중심으로 한 연구개발이 수행되어 왔으며, 언더커팅에 대한 연구는 전무한 실정이었다. 본 연구는 언더커팅에 대한 기초연구로서 언더커팅 방식 중 하나인 구동형 언더커팅에 대하여 이루어졌다. 언더커팅에 의한 암석절삭메커니즘과 절삭에 관여하는 중요핵심변수들을 분석하였고, 언더커팅에 의한 암석절삭과정을 구현하기 위해 구축된 암석절삭시험시스템과 시험방법에 대하여 소개하였다. 또한 구축된 시험시스템을 활용하여 절삭시험을 수행하고 주요핵심변수에 따른 절삭성능의 변화를 개략적으로 고찰하였다.

2. 구동형 언더커팅을 적용한 암석절삭시험

2.1 구동형 언더커팅 절삭변수

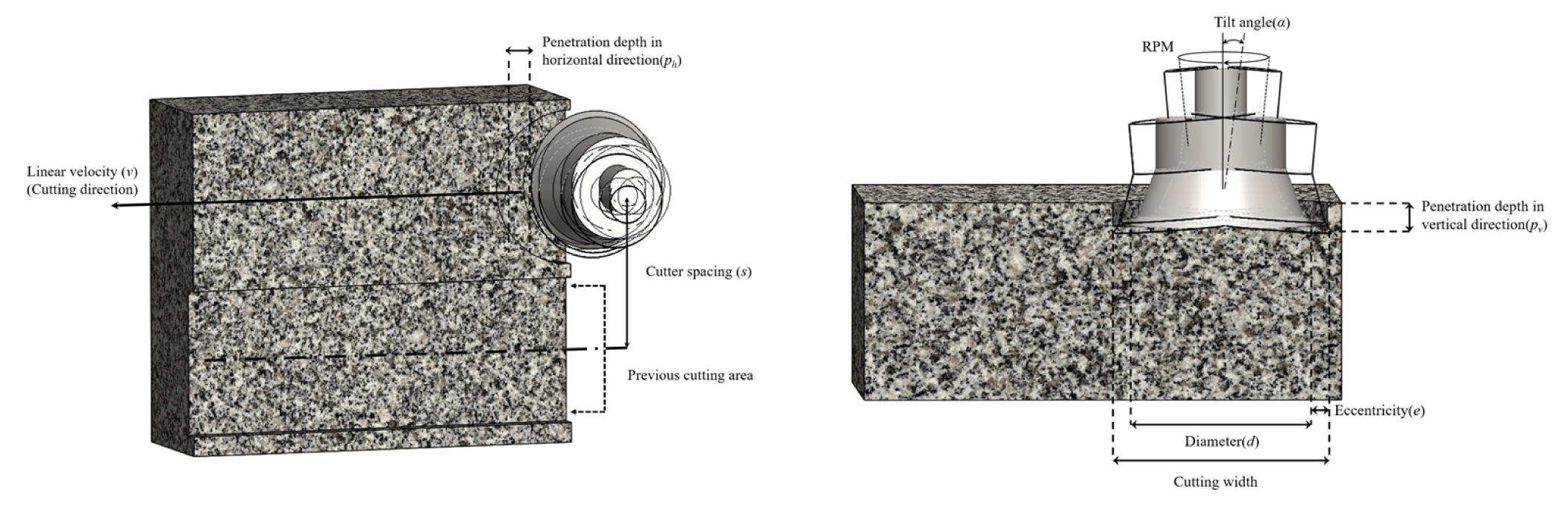

기존의 TBM 디스크커터와 픽 커터에 의한 암석절삭에서는 암반을 관입하는 깊이와 절삭간격이 절삭성능을 좌우하는 주요 변수 중 하나로 고려된다. 추가적으로 픽 커터의 경우에는 TBM 디스크커터와는 달리 3가지 절삭각도(skew, attack, and tilt angle)가 절삭성능에 영향을 미친다. 한편 구동형 언더커팅을 이용한 암석절삭(Actuated-undercutting disc cutting, ADC)에서는 Fig. 1에 나타낸 바와 같이 다양한 변수들이 추가적으로 관여한다. 압입깊이와 절삭간격 이외에도 선형이동속도, 절삭각도(tilt or clearance angle), 커터직경, RPM, 편심(eccentricity)가 추가적으로 관여한다. 압입깊이(p)는 커터가 암반에 관입한 깊이, 절삭간격(s)은 이전 절삭선과 현재 절삭선 중심사이의 거리, 선형이동속도(v)는 커터의 절삭방향으로의 이동속도, 편심(e)는 커터축이 편심회전축으로부터 이격된 거리, RPM은 편심회전 축을 중심으로 한 회전 속도, tilt angle(α)은 절삭평면으로부터 커터가 기울어진 각도로 정의된다. 기존의 암석절삭에서는 선형이동속도가 절삭성능에 미치는 영향이 커터 마모에 대한 이슈를 제외하면 실제 장비가 가동되는 범위에서는 그리 크지 않은 것으로 파악되고 있다(Nishimatsu, 1979, Copur et al., 2017). 기존의 암석절삭에서는 선형이동속도에 따른 절삭조건의 변화가 없기 때문이다. 반면 ADC에서는 커터가 선형으로 이동하는 방향으로의 선형이동속도가 중요 변수 중 하나가 된다. 그 이유는 언더커팅에서 선형이동속도는 기존의 암석절삭에서와는 달리 압입깊이를 변화시킨다. 언더커팅에서는 압입깊이가 두 가지로 구분되는데, 이에 대한 선행 연구가 없으므로 본 논문에서는 편의상 굴착면에 대한 법선압입깊이(pv)와 평행압입깊이(ph)로 구분하였다. 평행압입깊이는 선형이동속도와 RPM의 영향을 받으며, 커터가 편심축을 따라 1회전 하는 동안 선형이동방향으로 커터가 압입하는 깊이를 의미한다.

2.2 암석절삭시험기

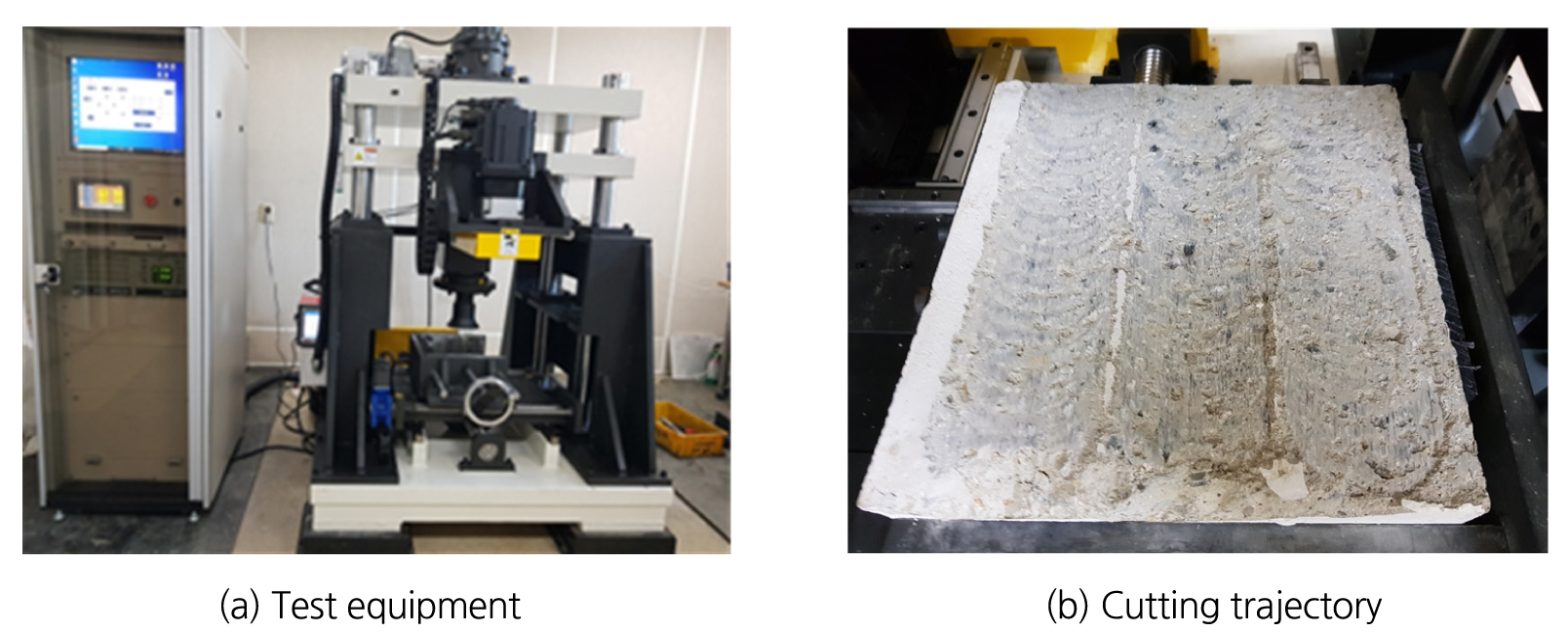

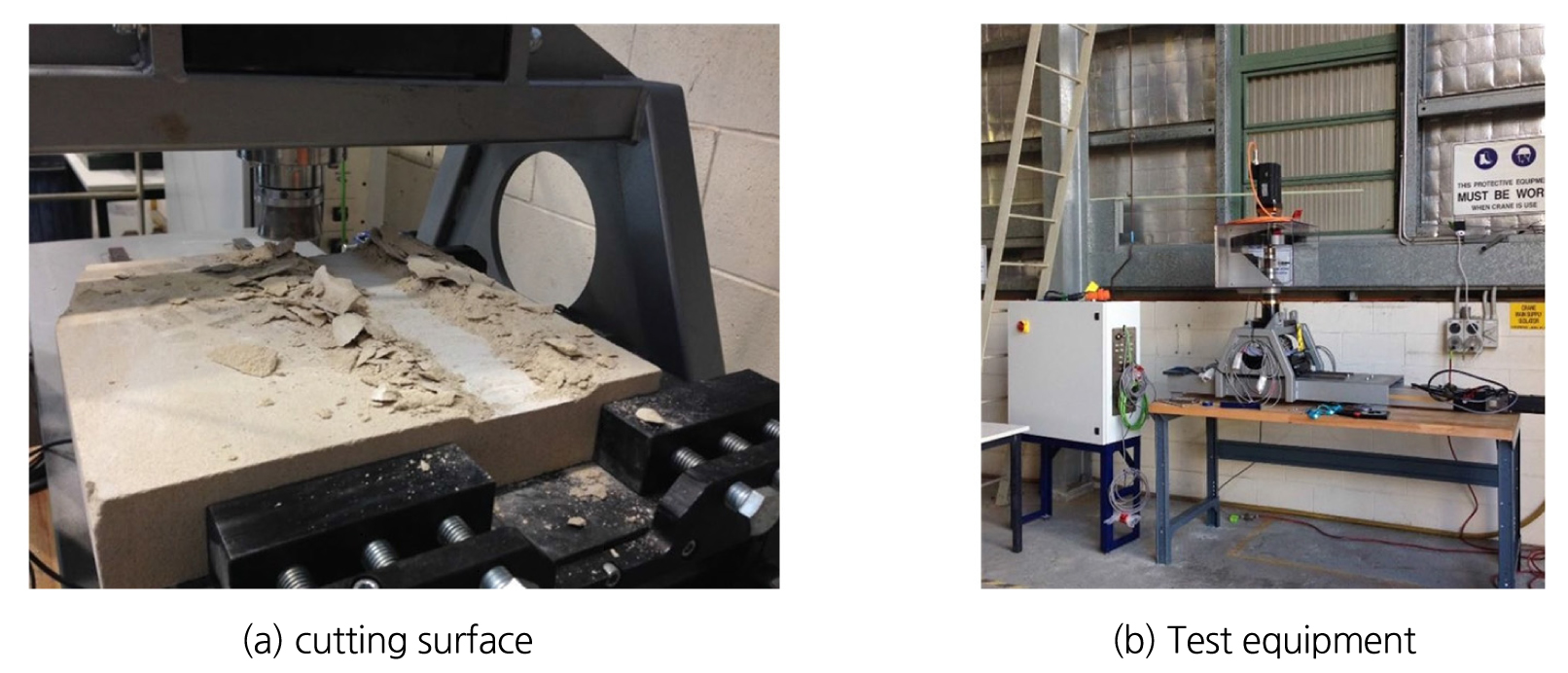

암석의 기계식 절삭성능을 실험적으로 평가하기 위한 시험으로는 선형절삭시험(linear cutting test)이 대표적이다. 최근 호주 CSIRO에서는 언더커팅 디스크에 편심을 부여한 회전운동을 결합한 ADC 방법에 대한 연구를 수행한 바 있다(Dehkhoda and Detournay, 2017, 2019, Dehkhoda and Hill, 2019). 선행연구에서는 ADC에 의한 암석의 절삭성능평가를 위하여 기존의 선형절삭시험 장비와 유사한 형태의 시험시스템을 구축하였다(Fig. 2). 커터축의 편심회전(wobbling)이 가능한 상기 시험장치에서는 암석 시편 박스를 선형이동시키면서 선형절삭을 모사하는 동시에 언더커팅 디스크커터를 연결한 플레이트 전체를 편심 회전시키면서 ADC에 의한 암석절삭 메커니즘을 구현한다. 디스크커터에 회전력을 부여하지 않는 경우에도 선형절삭에 의한 언더커팅을 구현할 수 있다. 해당 연구에서는 상당히 축소된 규모의 시험이 이루어진 것으로 보고되었다.

Fig. 2

Pictures of actuated disc cutting system; (a) cutting surface, and (b) test equipment (Dehkhoda and Detournay, 2019)

한편 국내에서는 선행연구를 발전시키기 위한 시스템을 구축하는 연구가 수행되었다. Fig. 3은 서울대학교 암반공학연구실에서 구축한 언더커팅 선형절삭시험 시스템의 모습이다. 3축 방향하중 20 tonf 용량의 로드셀이 장착되어 있으며, ADC의 편심회전을 구현하기 위한 회전 전기모터 외에 3축 방향으로의 시험편의 이송과 디스크커터의 이동을 제어하기 위한 교류전원 서보모터가 각 축에 장착되어 있다. 시험기에 연결된 별도의 컨트롤러를 통해 ADC 시험조건을 구현하기 위한 RPM, 선형절삭속도(v), 법선압입깊이(pv), 평행압입깊이(ph), 절삭거리(l), 절삭간격(s) 등을 입력하여 자동 제어할 수 있으며, 편심(e)과 기울임 각(α)은 사용자가 별도로 설치된 자와 지그를 결합하여 수동으로 제어할 수 있도록 제작하였다. 최대 거치 가능한 시험편의 크기는 30 cm × 30 cm × 30 cm 이다. 실험실에서 활용 가능한 시험편의 크기가 제한됨에 따라 커터의 크기를 축소시킬 필요가 있다. 실제 굴착장비에 장착되는 ADC의 크기는 직경 500-550 mm 정도인 것으로 조사되었으며, 현재 서울대학교에서는 약 1/10에서 1/4 스케일까지 축소된 다양한 직경의 언더커팅 디스크(Fig. 4 참조)를 사용하여 제반 연구를 수행 중에 있다.

2.3 시험편 및 절삭도구

상술한 바와 같이 실제 굴착장비에 장착되는 ADC의 크기는 직경 500-550 mm 정도이나, 본 논문에서 소개할 절삭시험에서 사용한 언더커팅 디스크의 직경은 80 mm로 실제에 비해 6.25(1/0.16)배 축소된 크기이다(500 mm 기준). 커터크기의 축소에 따라 시험편의 강도를 감소시킬 필요가 있었으며 본 연구에서는 압축강도 20 MPa를 갖는 콘크리트로 유사 암석시험편을 제작하여 절삭시험을 수행하였다. 차원해석에 따라 본 시험편은 실스케일(축소비 1/7.7)에서 약 155 MPa의 경암에 해당한다. Table 1에는 차원해석의 결과를 요약하였으며, 차원해석 시 콘크리트의 밀도는 2.1 g/cm3으로 측정되었고, 암석의 밀도는 2.6 g/cm3으로 가정하였다.

Table 1.

Scale conditions used in ADC cutting test in this study

| Physical parameter | Dimension | Scale |

| Length | [L] | 0.16 |

| Gravity acceleration | [LT-2] | 1 |

| Time | [T] | 0.4 |

| Density* | [ML-3] | 0.808 |

| Mass | [M] | 0.003 |

| Strength / Stress | [ML-3T-2] | 0.129 |

2.4 시험조건

본 연구에서 고려한 절삭조건은 Table 2에 요약하였다. 상술한 바와 같이 커터직경은 80 mm로 고정하여 시험을 수행하였고, 법선압입깊이, 편심, 선형이동속도를 각 3단계로 변화시켜가며 시험을 수행하였다. 모든 시험에 대하여 RPM은 100으로 고정하였다.

3. 구동형 언더커팅 시험결과

구축된 시스템을 활용하여 언더커팅에 관여하는 다양한 절삭조건들이 절삭효율 및 절삭성능에 미치는 영향을 분석하기 위한 시험이 진행 중에 있다. 본 논문에서는 구축된 시험시스템을 활용하여 수행된 절삭시험을 통해 얻어진 언더커팅에 의한 암석절삭 특성과 주요 절삭조건의 변화에 따른 커터작용력 특성을 간략히 소개하고자 한다.

3.1 언더커팅에 의한 절삭궤적

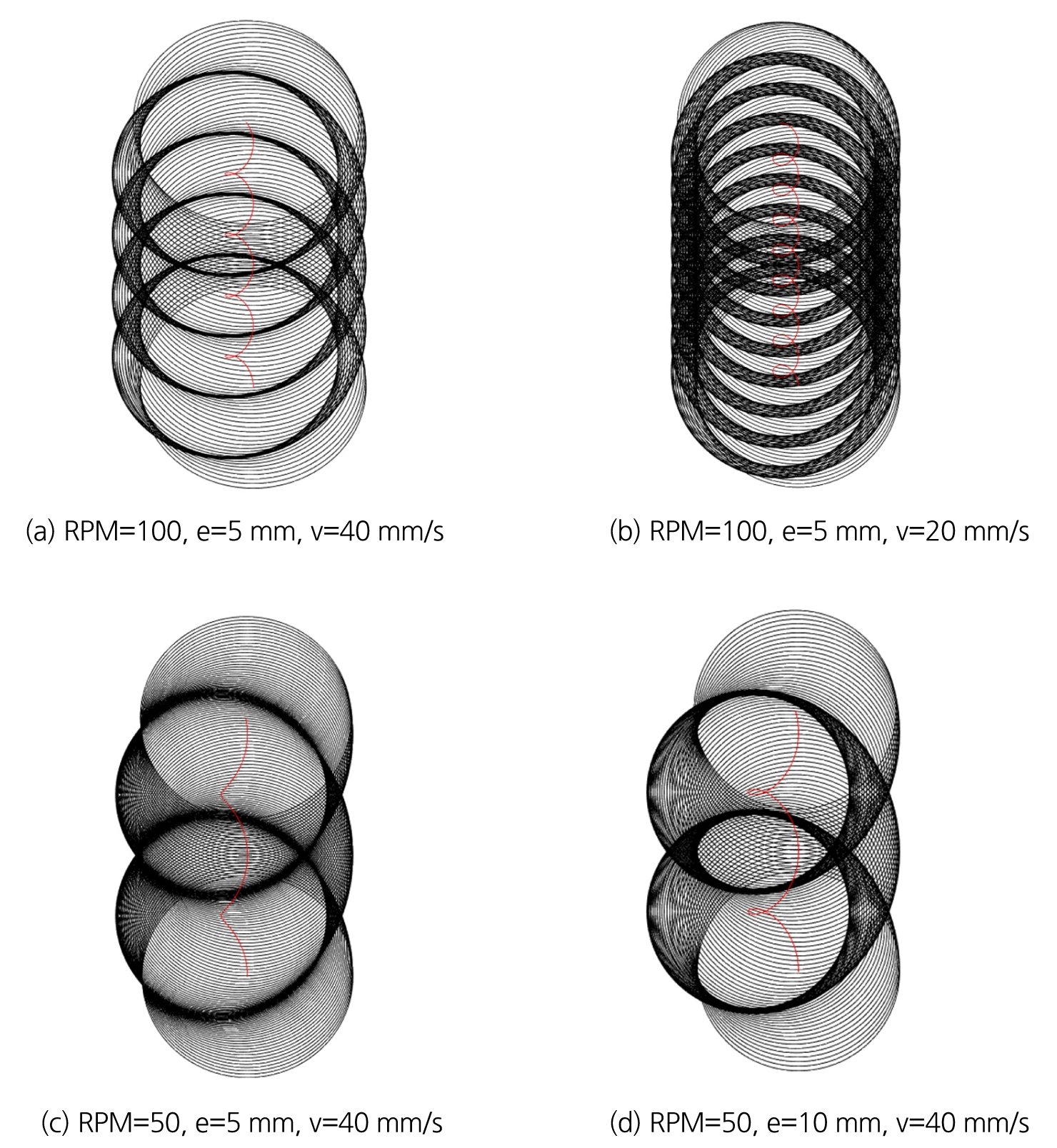

상술한 바와 같이 ADC의 절삭 형태(궤적)에 주요한 영향을 끼치는 변수는 선형이동속도, RPM, 편심, 커터직경이다. Fig. 5는 커터의 직경이 본 연구에서 사용한 것과 같은 80 mm로 고정된 상태에서 나머지 세 가지 변수의 변화에 따른 디스크커터와 커터 중심의 2D헬리컬 이동궤적을 나타낸 예시이다. 이동궤적을 나타내는 데 있어 선형이동속도와 RPM(각속도), 그리고 편심길이와 커터직경은 서로 영향을 주는 변수가 된다. 예를 들어 선형이동속도에 비해 RPM이 큰 경우에는 Fig. 5(b)와 같이 ADC는 촘촘한 절삭궤적을 그리며 절삭을 수행하게 되고, 편심길이가 직경 대비 비교적 작게 설정된 경우에는 Fig. 5(c)와 같이 커터의 좌우방향으로의 움직임이 촘촘해지는 특성을 갖는 것을 알 수 있다.

3.2 언더커팅에 의한 커터작용력 특성

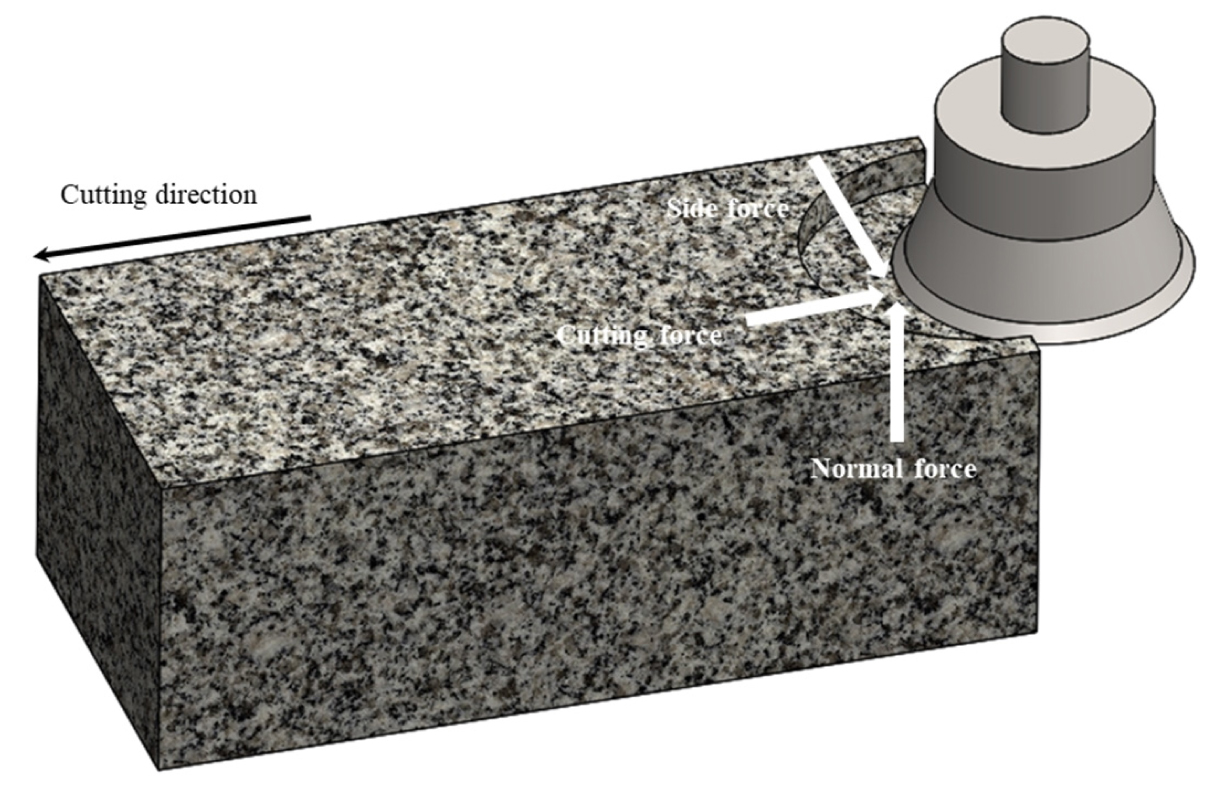

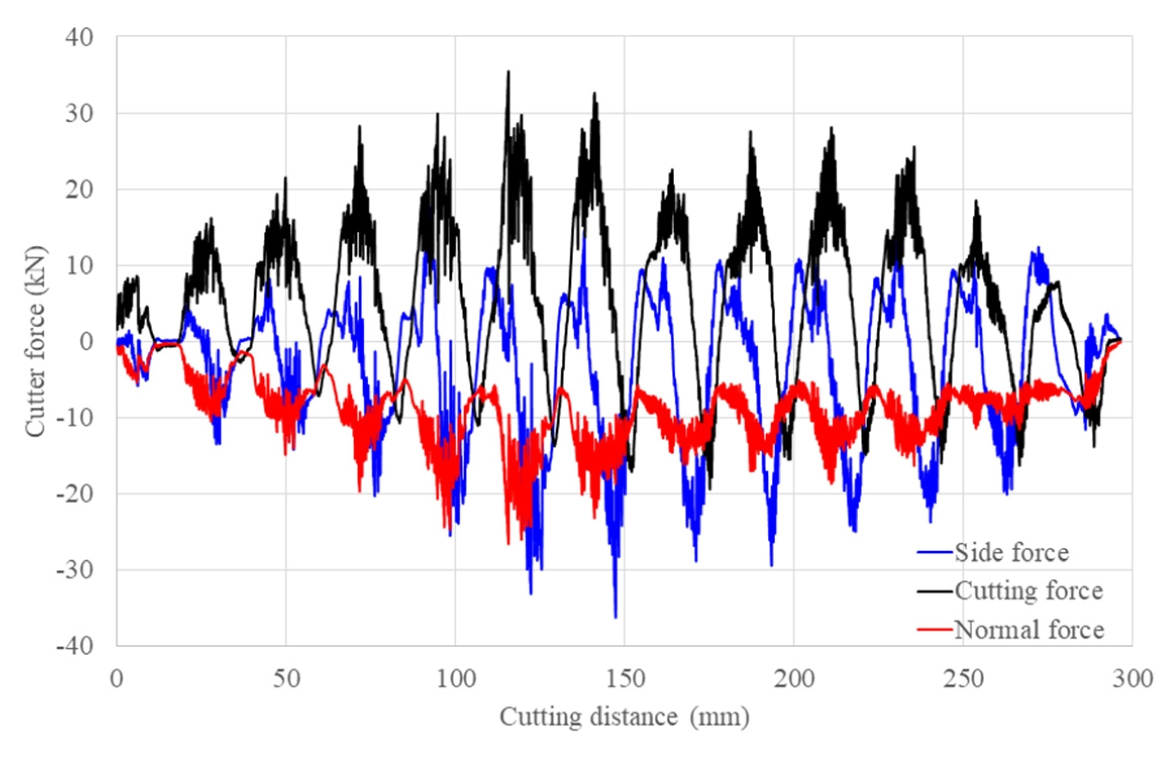

Fig. 6은 언더커팅 디스크에 작용하는 3방향 작용력을 수직력(normal force), 절삭력(cutting force), 측력(side force)으로 구분하여 설명하고 있다. Fig. 7은 이러한 정의에 따라 ADC에 의한 암석절삭 도중 획득되는 3방향 커터작용력의 예시를 보여준다. Table 3에는 본 연구에서 수행한 시험결과를 요약하였으며, 축소율에 대한 고려는 하지 않은 결과이다. 본 연구에서 얻어진 ADC에 작용하는 커터작용력의 특징을 간략히 요약하면 다음과 같다. 또한 TBM 디스크커터의 경우에는 수직력에 대한 절삭력과 측력의 비율이 1/10, 1/20 정도로 매우 낮지만, 언더커팅 디스크에서는 세 방향의 커터작용력의 수준이 거의 유사한 것으로 나타났다.

• 세 방향의 커터작용력은 주기적(periodic)이며, 특정한 수준의 최댓값이 연속적으로 나타난다.

• Cutting force와 Normal force의 최댓값은 동시에 나타난다.

• Cutting forced와 Side force의 사이에는 특정한 위상차가 있으며 이는 커터의 회전속도 및 선형이동속도와 관계된 값이다.

Table 3.

Summary of cutter forces obtained from ADC tests

3.2.1 법선압입깊이의 영향

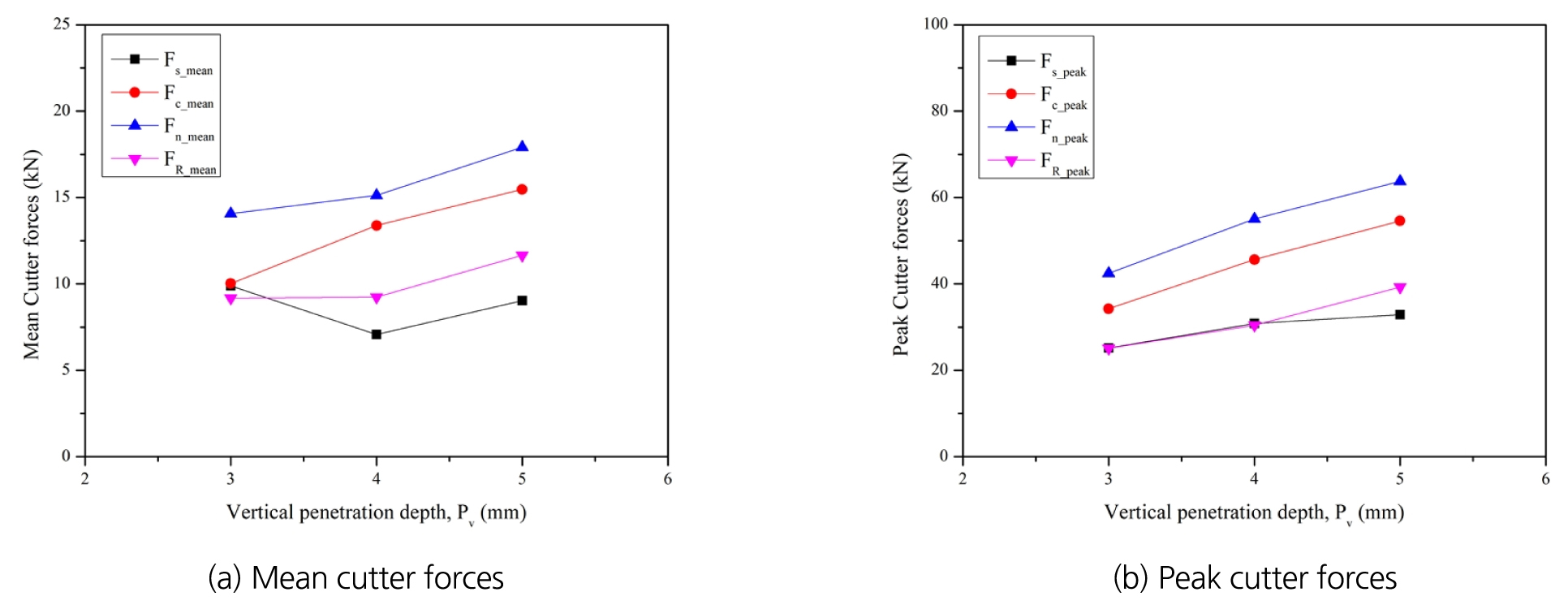

Fig. 8은 법선압입깊이의 변화에 따른 언더커팅 디스크의 3방향 평균작용력(Fn_mean, Fc_mean, Fs_mean)과 최대작용력(Fn_peak, Fc_peak, Fs_peak)의 변화양상을 나타내고 있다. 결과분석을 위해 절삭평면상에 작용하는 측력과 절삭력의 합력(FR_mean, FR_peak, 수직력을 제외한 합력)을 함께 도시하였다. 기존의 TBM 디스크 커터 및 픽 커터의 암석절삭에서는 압입깊이에 따른 커터작용력의 증가 경향이 여러 선행연구를 통해 보고된 바 있다(Bigin et al., 2006, Cho et al., 2010, Jeong and Jeon, 2018, Jeong et al., 2020). 마찬가지로 ADC에서도 유사한 경향을 확인할 수 있었다. 먼저 평균작용력의 경우에는 수직력과 절삭력이 압입깊이 증가에 따른 선형적인 증가 경향을 보여주고 있으나 측력의 경우에는 경향성을 확인할 수 없었다. 다만 절삭평면상에서 함께 작용하는 측력과 절삭력의 합력을 계산한 결과, 압입깊이에 따라 증가하는 경향을 확인할 수 있었다. 이러한 원인 중 하나는 ADC에서는 커터의 회전에 따라 암석과의 접촉점이 지속적으로 변화하기 때문인 것으로 판단된다. 지속적으로 변화하는 암석과 커터의 접촉점에서 커터의 반경방향성분과 접선방향성분으로 나누어 커터작용력을 산출하여야 보다 정확한 분석이 가능할 것이며 추가 연구가 필요한 부분이다. 반면 최대 커터작용력의 경우에는 압입깊이에 따른 모든 커터작용력이 증가하는 경향을 명확하게 관찰할 수 있었다.

3.2.2 선형이동속도의 영향

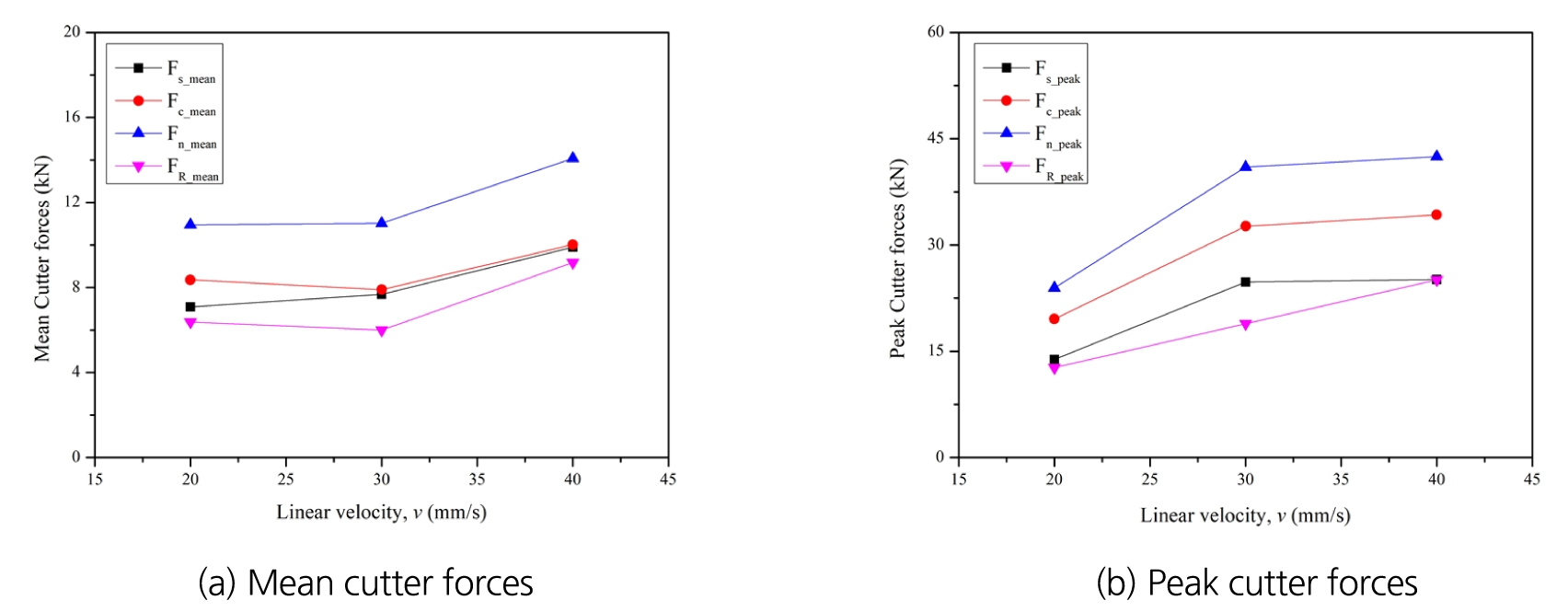

Fig. 9는 선형이동속도의 변화에 따른 언더커팅 디스크의 커터작용력 변화양상을 보여준다. 앞선 분석과 마찬가지로 측력, 절삭력, 측력과 절삭력의 합력, 수직력을 함께 도시하였다. 평균작용력과 최대작용력 모두 대체로 커터의 선형이동속도에 따라 증가하는 경향을 확인할 수 있었다. 선형이동속도를 제외하고는 모든 조건을 동일하게 적용하였기 때문에, 선형이동속도의 증가는 곧바로 평행압입깊이(ph)의 증가를 의미하게 된다. 따라서 ADC에서는 법선압입깊이(pv)와 함께 평행압입깊이 또한 커터작용력에 주요한 영향을 미치는 인자인 것으로 판단할 수 있다. 하지만 평행압입깊이는 RPM과 선형이동속도의 함수이기 때문에, 다양한 조합의 RPM과 선형이동속도에 대한 추가실험을 통하여 RPM, 선형이동속도, 평행압입깊이가 커터작용력에 미치는 영향을 분석할 필요가 있다.

3.2.3 편심의 영향

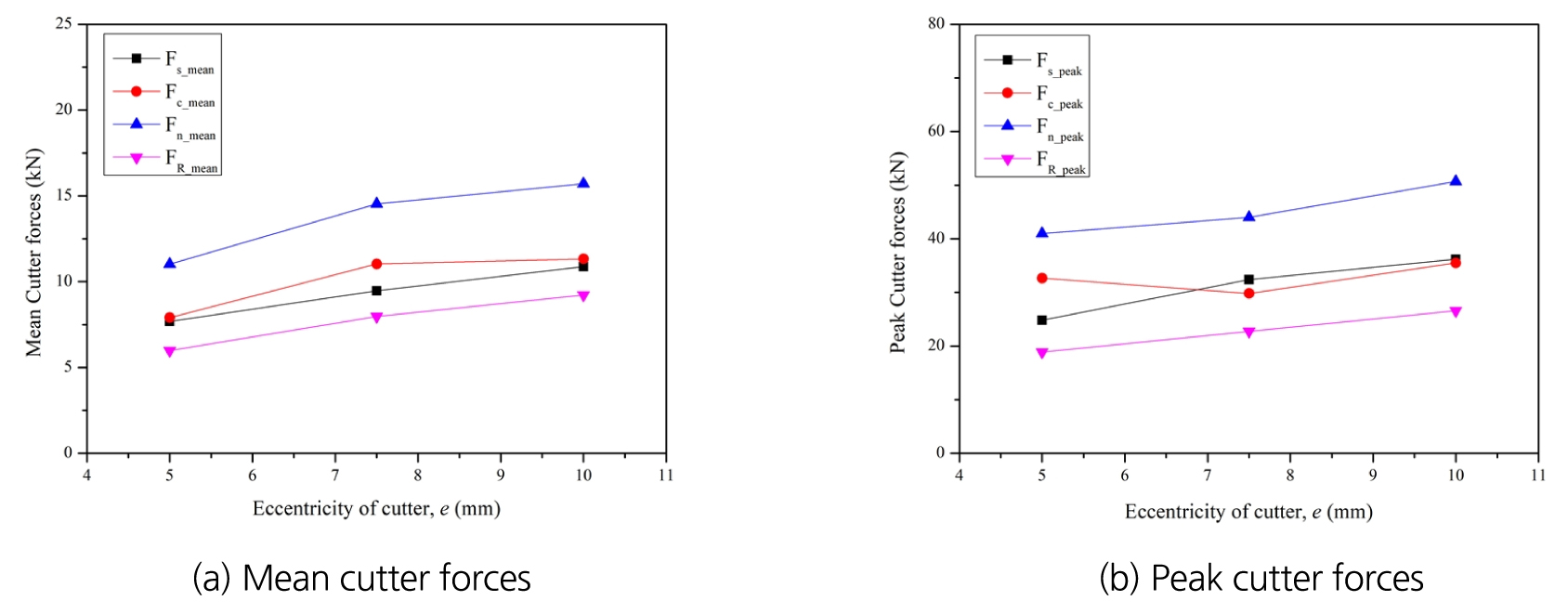

Fig. 10은 편심의 변화에 따른 언더커팅 디스크의 커터작용력의 변화를 보여주고 있다. 앞선 분석과 동일한 방법으로 그래프를 도시하였다. 편심의 경우에도 평균작용력, 최대작용력 모두와 대체로 비례관계에 있는 것을 확인할 수 있었다. 편심이 증가하게 되면 평행압입깊이가 증가하고 커터가 절삭평면상에서 이동하는 궤적의 면적도 함께 증가한다. 이에 따라 커터작용력이 증가한 것으로 판단된다. 또한 편심은 커터의 직경에도 영향을 받을 것으로 추정되므로, 다양한 커터직경에 대한 시험을 바탕으로 편심과 커터직경이 커터작용력에 미치는 영향을 추가적으로 분석할 필요가 있을 것으로 판단되었다.

3.3 비에너지

일반적으로 기계굴착에 의한 암석의 절삭효율을 평가하는 지수는 단위 부피의 암석을 굴착하는데 커터가 하는 일(work)로 정의되는 비에너지(specific energy, SE)이며, 식 (1)과 같이 계산된다.

여기서, SE는 비에너지, Fc는 절삭력(cutting force), l은 절삭거리, Vcut은 절삭된 암석의 부피이다. 기존의 TBM 디스크커터와 픽 커터의 절삭에서는 절삭력의 방향과 커터가 일을 하는 방향(절삭거리의 계산을 위함)이 일치할 뿐만 아니라 절삭도중 같은 방향이 유지되기 때문에 비에너지의 계산이 비교적 간단하다. 반면 ADC에서는 암석과 커터의 접촉점이 커터의 회전에 따라 지속적으로 바뀌고 커터의 궤적 또한 기존의 선형궤적이 아닌 곡선(2D헬리컬)궤적이기 때문에 비에너지를 계산하기 위해서는 지속적으로 변화하는 암석과 커터의 접촉점과 이에 따른 커터의 곡선절삭궤적을 계산해주어야 한다. 또한 지속적으로 변화하는 접촉점에서의 커터작용력을 접선방향과 반경방향 성분으로 분해하는 과정이 필요하다. 본 논문에서는 이에 대한 자세한 설명은 생략하고자 하며 추후 연구에서 이에 대한 자세한 논의를 추가하고자 한다.

또한 시험에서 관찰된 특징 중 하나는 언더커팅에서는 인접한 절삭선 사이의 상호작용이 거의 발생하지 않는다는 것이다. 이에 대한 원인은 언더커팅에서 발생하는 암석파쇄 메커니즘의 차이 때문인 것으로 판단된다. TBM 디스크 커터 혹은 픽커터에서는 압축파쇄에 의한 암석균열이 인장형 혹은 전단형으로 인접 절삭선으로 전파하는 반면, 언더커팅 디스크에서는 인장균열에 의한 암석파쇄가 유도되므로 균열 영역이 크게 확장되지 않는 것으로 보이며 이러한 미소영역 균열 전파에 관한 관찰은 추가적으로 연구가 이루어져야 하는 부분이다. 또한, 이에 대해서는 시험을 통해 회수된 암편으로부터 측정된 절삭부피와 이론적으로 산정된 절삭부피를 비교하여 정량적인 분석이 필요하다. 한편 ADC에 의해 생성되는 암편의 크기는 TBM 디스크커터 및 픽 커터에 의해 생성된 것보다 큰 것으로 파악된다(Gospodarczyk et al., 2013). 절삭된 암편의 크기 분포가 큰 값을 가진다는 것은 보다 효율적인 절삭이 이루어지는 것을 간접적으로 의미한다. 암편의 크기 분석으로부터 언더커팅 방식에 의한 적용성을 평가하는 것이 가능할 것으로 판단되며, 실험실에서 회수된 ADC에 의한 암편의 크기분포를 TBM 디스크커터 및 픽 커터에 의해 생성되는 크기분포와 정량적으로 비교・분석하는 것이 필요하다.

4. 결 론

본 논문에서는 언더커팅에 대한 기초연구로서 구동형 언더커팅에 의한 암석절삭메커니즘과 절삭에 관여하는 핵심변수들에 대하여 소개하였다. 구동형 언더커팅에 의한 절삭성능을 평가하기 위한 시험시스템을 구축하고 이를 활용하여 주요핵심변수들을 변화시켜가며 ADC를 적용한 절삭시험을 수행하였다. 본 연구로부터 얻어진 주요 결과를 요약하면 다음과 같다.

1) 언더커팅에서는 압입깊이, 절삭간격, 절삭각도 이외에 회전속도, 편심길이, 선형이동속도 등의 절삭변수들이 추가적으로 관여하게 된다. 본 논문에서는 ADC의 암석절삭에서 정의되는 변수를 수직, 법선방향으로의 압입깊이와 절삭간격, 절삭각도, 편심, 선형이동속도, 커터직경으로 정의하였고 각각의 개념에 대하여 논하였다.

2) 언더커팅에 의한 암석절삭메커니즘을 구현한 시험시스템에 대하여 소개하였다. 본 연구에서 구축한 시험시스템은 3개의 축방향으로 각 20 tonf의 하중용량을 갖고, ADC에 관여하는 모든 변수들에 대한 제어가 가능하므로 추후 언더커팅을 적용한 암석절삭메커니즘에 대한 이해와 주요 변수들의 변화에 따른 절삭효율 및 절삭성능의 변화를 규명하는 데에 유용하게 활용될 수 있을 것으로 판단된다.

3) 본 연구에서는 법선압입깊이, 선형이동속도, 편심을 변화시켜가며 ADC에 의한 암석절삭시험을 수행하고 절삭과정에서 발생하는 커터작용력의 특성을 관찰하였다. 커터작용력은 법선압입깊이, 선형이동속도, 편심의 변화에 따라 대체로 선형증가하는 경향을 관찰할 수 있었으나 보다 상세한 분석을 위해서는 커터의 이동궤적과 암석과 커터의 접촉점을 고려하여야 할 것으로 판단되었다.

4) 본 연구에서는 기계절삭의 절삭효율을 나타내는 비에너지에 대한 분석은 이루어지지 않았으며 추후 커터작용력의 계산과정에 커터의 이동궤적과 암석과 커터의 접촉점의 변화를 고려하여 ADC의 주요 변수에 따른 절삭효율의 변화를 규명하기 위한 추가연구가 필요하다.