1. 서 론

2. 폐광산 채움재의 적정 배합 도출

2.1 폐광산 채움재의 지하 채굴 공동 충전

2.2 폐광산 채움재의 적정 배합비율 분석

3. 암반-폐광산 채움재 사이의 접합 및 전단거동 특성 분석

3.1 시험시료 제작

3.2 접합시험 및 시험결과 분석

3.3 절리면의 직접 전단시험 및 시험결과 분석

4. 고찰 및 토의

4.1 전산해석 조건

4.2 전산해석 결과

5. 결 론

1. 서 론

국내의 석탄화력발전소는 60기가 운전 중이며, 전기화(electrification)로 인한 전력수요가 증가함에 따라 신규 석탄화력발전소를 건설 중이거나 계획하고 있다. 석탄화력발전소는 발전단가가 낮고 발전 효율이 좋은 이점이 있지만, 대기오염물질의 증가, 포집된 발전회의 매립 처분에 의한 오염 유발 가능성 등의 환경적 문제를 수반하고 있다(MTIE, 2015).

특히, 석탄화력발전소의 산업부산물인 발전회의 경우에는 연간 800 만톤 이상이 배출되고 있는 상황으로, 전체 발전회의 약 70%는 레미콘 혼화재, 시멘트 원료, 성토재 등으로 활용되고 있으나, 나머지는 전량 매립되고 있다. 발전소의 가동이 계속될수록 발전회의 매립을 위한 신규의 대규모 매립장이 필요하나, 매립으로 인한 환경오염에 대한 우려로 인하여 신규 건설이 매우 어려운 상황이다.

이러한 문제를 해결하고자, 발전소 부산물인 발전회를 지하 폐광산의 채움재로 활용하여 발전회의 재활용율 증대와 지하 폐광산에 의한 지반 함몰 등의 광해를 방지하는 연구를 진행 중에 있다(Yoo et al., 2017).

Mishra & Karanam(2006)은 지하 광산의 채움 재료로 사용해오던 기존의 모래 대신에 화력발전소의 부산물인 비산재(fly-ash), 석회가루, 석고의 혼합물을 충전하여 채움재의 압축강도 증가와 지하수 수질이 향상됨을 보고한 바 있다.

Tesariket al.(2009)은 미국에 있는 Buick 광산의 채굴 공동을 Cemented paste 충전법을 이용하는 채움재를 사용하여 충전하였으며, 채움재가 경화된 이후에 채움재를 수직 안전광주로 사용하여 기존의 수직 안전광주를 회수하였다. 이와 더불어 충전과정에서의 안정성을 확보하고, 수직 안전광주의 회수에 의한 계측이력의 변화를 분석하기 위하여 채움재를 충전하고 수직광주를 회수하는 16년 동안 응력, 변형률, 간극 수압 등에 대해 모니터링을 하는 연구를 진행하였다.

Helinski et al.(2010)은 최적의 조건으로 지하 광산의 채굴 공동을 충전하기 위하여, Minefill-2D를 사용하여 채움재별로 압밀 및 수화 특성을 고려한 전산해석을 수행하였으며, 충전속도, 응력분포, 강도 발현 등의 조건을 고려하였다.

그러나 대부분의 채움재를 대상으로 하는 전산해석은 암석과 채움재 사이의 접합부를 고려하지 않고 수행되었고, 소수의 연구사례에서 접합부에 동일한 전단강도를 적용한 바가 있으며, 접합부의 입력물성 변화에 따른 채움재와 암석의 거동특성에 관한 연구는 극소수에 불과하다(Liu et al., 2016).

본 연구에서는 지하 폐광산의 채움재 충전 시에 암반과 채움재 사이의 접합부의 거동특성을 분석하고자, 폐광산 채움재를 Cemented paste 방법으로 채굴 공동을 충전할 때의 높은 지반보강 효과와 충전효율을 갖는 적정배합을 실내시험을 통하여 도출하였으며, 채굴 공동에서의 지반보강 효과를 정량적으로 파악하고자, 다양한 거칠기를 갖는 자연절리 모사시료를 제작하여 접합시험과 직접 전단시험 수행하고, 통계적 기법을 이용하여 접합 조건에서의 파괴조건식 및 전단 물성 산정식을 도출하였다.

또한 전산해석 기법을 이용한 지반안정성 분석에 접합부 거동특성이 미치는 영향을 검토하기 위하여 지하광산을 모델링하고 접합부 유무에 따른 거동특성을 비교하였다.

2. 폐광산 채움재의 적정 배합 도출

본 연구에서는 지하 폐광산의 채굴 공동과 유지보수 미흡으로 인한 지반 불안정성을 해소하고 석탄화력발전소 부산물인 발전회 재활용률의 증대를 목적으로 채굴 공동을 충전하고자, 폐광산 채움재의 역학적 특성을 고려하여 Cemented paste 충전법을 이용하는 폐광산 채움재의 적정배합을 도출하였다.

2.1 폐광산 채움재의 지하 채굴 공동 충전

지하 폐광산의 채굴 공동으로부터 야기된 상부지반의 불안정성을 해소하기 위한 지반보강 공법으로 채굴 공동을 폐석, 모래, 시멘트 등의 채움재로 직접 충전하는 충전법과 폐광산 지역에 위치하는 구조물에 영향을 미치는 부분에만 국부적으로 보강을 수행하는 국부 보강법이 있으며, 각 지반보강공법은 채굴 공동의 형상과 지표의 상부 구조물의 종류, 작업성, 경제성 등을 고려하여 적용된다(Bang & Chon, 2004).

국부 보강법은 취약부분에 마이크로 파일을 설치하거나, 그라우트를 주입하여 보강하는 방법과 채굴 공동 내에 기둥이나 케이싱을 설치하여 채굴 공동을 부분적으로 보강하는 방법이 있다. 이러한 국부 보강법은 상대적으로 시공이 간단하여 시간과 비용이 적게 투입되고, 보강효과를 단기간에 확인할 수 있는 이점이 있다. 그러나 국부 보강법은 일시적인 보강대책으로 일정한 주기로 지반 보강작업을 수행하여야 한다.

채굴 공동을 직접 충전하는 충전법은 채굴 공동을 충전하여 불안정성을 야기할 수 있는 근본적인 원인을 제거하기 때문에, 채굴 공동의 상부에 위치하는 지표면과 지반의 장기적인 안정성을 확보할 수 있는 것으로 보고되고 있다(Masniyom, 2009).

지하광산의 충전법은 충전하는 채움 재료와 이송하는 방식에 따라서 암석 충전법(rock backfill method), 수압을 이용하는 슬러리 충전법(hydraulic backfill method), Cemented paste 충전법(Cemented Paste Backfill method, CPB) 등으로 구분된다(Helinski, 2007, Walske, 2014).

암석 충전법은 광산의 부산물인 폐석을 이용하여 충전하는 기술로, 설비가 간단하여 비교적 쉽게 채굴 공동을 충전할 수 있다. 일반적으로 충전을 위한 채움 재료로는 폐석을 이용하며, 자갈, 모래, 폐석 등을 혼합하여 사용하기도 한다. 인력, 중력, 덤프트럭 등으로 채움 재료를 운송하여 채굴 공동을 충전한다(Sheshpari, 2015).

슬러리 충전법은 시추공이나 파이프라인을 통하여 슬러리를 충전하는 방법으로, 다량의 물을 사용하여 채움 재료를 이송한다. 채움 재료로는 모래, 폐석, 슬래그 등의 다양한 물질이 사용될 수 있으며, 채움 재료의 선정 시에는 채움 재료를 구성하고 있는 광물의 종류, 재료의 입도 분포 및 형태 등을 고려하여야 한다. 슬러리 충전법의 채움 재료는 이송 시에 고액분리 현상이 발생하기 때문에, 임계 침강속도 이상의 압력을 지속적으로 유지하여야 하며, 압력이 유지되지 않을 경우에는 파이프라인 막힘 현상, 슬러리 누출 등의 문제가 발생할 수 있다.

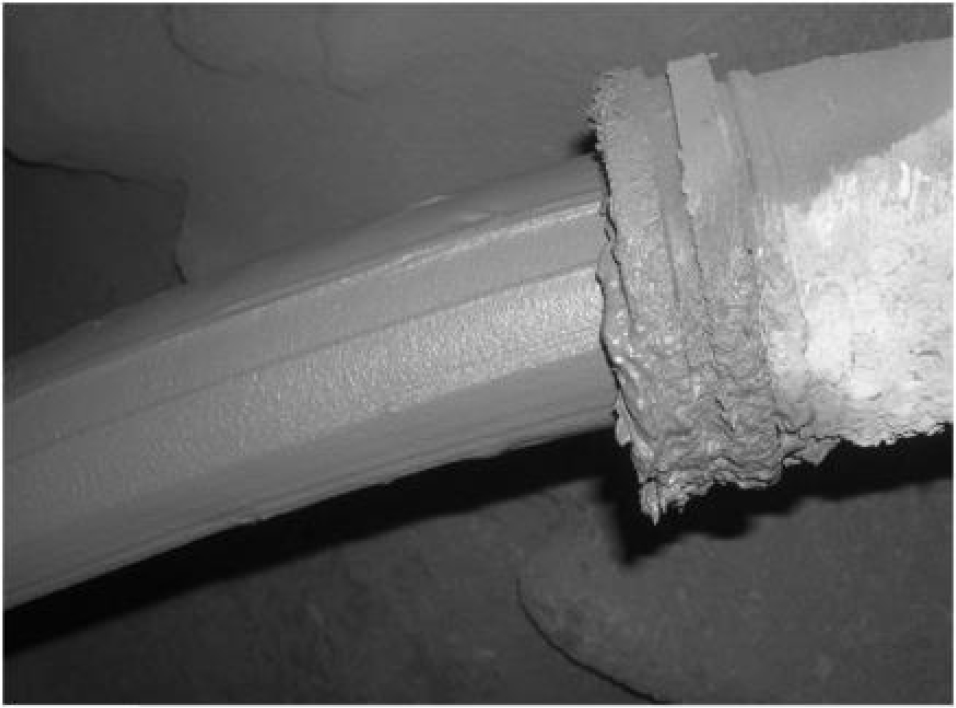

Cemented paste 충전법은 폐석, 물, 시멘트 등의 채움 재료를 혼합하여 충전하는 방법으로, 시추공, 파이프라인 등을 통하여 이송한다(Fig. 1). 슬러리 충전법과는 달리 채움 재료의 고액분리가 발생하지 않으며, 혼합에 사용하는 물도 상대적으로 적게 사용되는 장점이 있다. 이로 인해 혼합된 채움재의 저속이송이 가능하며, 혼합비율에 따라 역학적 특성을 조절할 수 있기에 단순한 충전이 아닌 재채굴 작업, 하부 갱도의 개설 등을 위한 추가적인 보강효과를 기대할 수 있다.

2.2 폐광산 채움재의 적정 배합비율 분석

2.2.1 폐광산 채움재의 재료특성

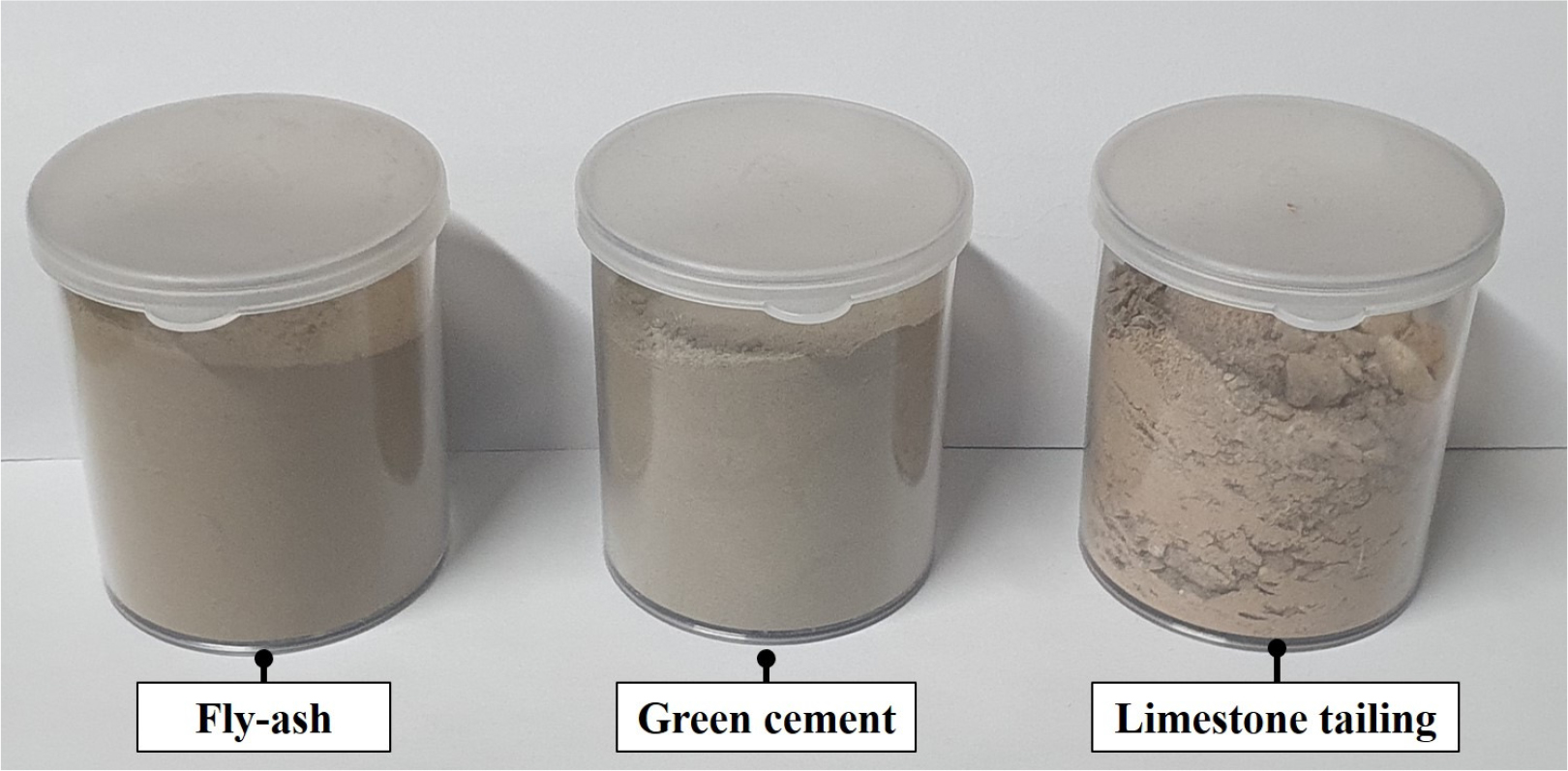

본 연구의 폐광산 채움재는 paste 형태로 순환유동층(Circulating Fluidized Bed Combustion, CFBC) 방식을 이용하는 석탄화력발전소의 비산재(fly-ash)와 석회석 광산에서 제품으로 생산되는 최저 입자크기 이하의 미립 분말인 석회석 광미(limestone tailing)를 채움 재료로 이용한다. 채움재의 결합제로는 발전회 재활용률의 극대화를 위하여, CPB 방식의 충전법에서 일반적으로 사용하는 1종 보통 포틀랜드 시멘트가 아닌, 석탄화력발전소의 바닥재를 시멘트의 제조 원료로 활용하고, 제조공정 온도를 낮춰 탄소의 배출을 저감한 그린시멘트를 이용하였다(Fig. 2).

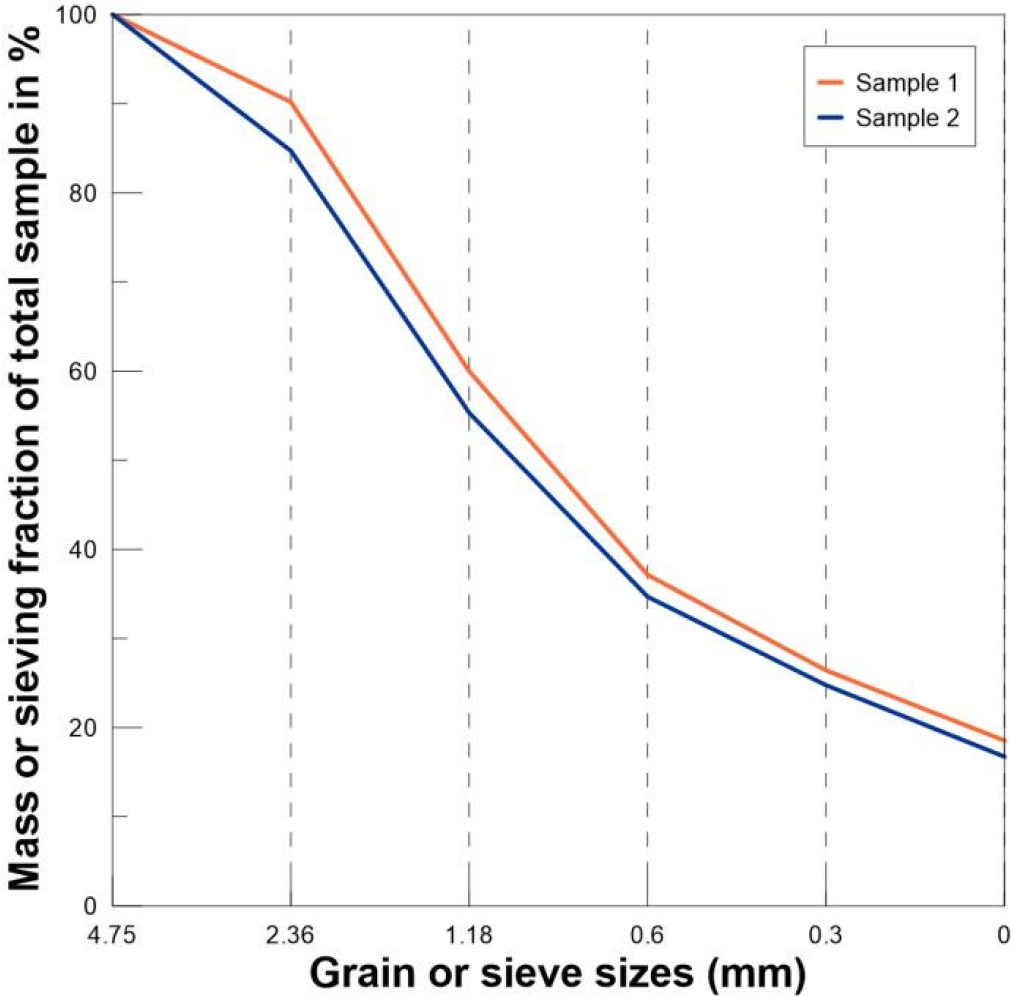

본 연구에서는 비금속광을 대상으로 하는 석회석 광산에서의 석회석 광미는 강원도 삼척시 신기면 대평리에 위치한 석회석 광산의 폐석을 대상으로 하였으며, 생산되는 제품의 입자크기에 따라 폐석의 입도분포가 변화될 수 있으므로, 1주일 간격으로 시료를 2번 샘플링하여 석회석 광미의 입도분포 분석을 수행하였다.

Fig. 3의 누적 입도분포 곡선에서 확인할 수 있듯이, 비교적 큰 입도를 의미하는 체의 눈 크기가 2.36 mm 이상인 구간에서 시료 1번과 시료 2번은 전체 중량대비 약 4%의 차이를 나타내었다. 이는 폐광산 채움재에서 강도발현에 영향을 미치는 잔골재의 역할을 하는 입도범위의 차이이기 때문에, 폐광산 채움재의 강도특성과 유동성에 직접적인 영향을 미칠 수 있을 것으로 판단된다.

그러므로 본 연구에서는 입도의 변화가 야기할 수 있는 오차를 최소화하기 위하여 유사한 기간에 생산된 석회석 광미를 충분히 혼합한 후에 사용하였다.

2.2.2 폐광산 채움재의 배합비율별 역학적 특성

본 연구에서는 석탄화력발전소의 발전회 재활용과 같은 환경적인 측면, 지반보강 효과를 야기하기 위한 폐광산 채움재의 강도특성, 그리고 폐광산 채움재의 높은 압송 및 충전효율성 확보를 위한 유동성(flowability)을 종합적으로 고려하여 폐광산 채움재의 적정 배합을 도출하고자 하였다.

미국 콘크리트 학회(ACI, 2005)는 본 연구의 폐광산 채움재와 같은 저강도의 유동성 채움재(Controlled Low-Strength Materials, CLSM)가 장기적인 안정성을 갖기 위해서는 84.6 kgf/cm2이상의 일축압축강도를 나타내며, 고유동성의 특성을 나타내기 위해서는 200 mm 이상의 슬럼프 플로우(slump flow)를 만족하여야 하는 것으로 제안하고 있다(Table 1).

Table 1.

Flowability range of controlled low-strength materials (ACI, 2005)

| Flowability | Slump flow |

| Low | less than 150 mm |

| Normal | 150 to 200 mm |

| High | grater than 200 mm |

이와 같이 ACI에서 제안하고 있는 기준을 기반으로 본 연구의 폐광산 채움재에 대한 적정배합의 목표치를 설정하였다. 본 연구에서의 ACI의 폐광산 채움재는 28일 재령일 기준으로 일축압축강도가 84.6 kgf/cm2 이상이며, CLSM의 유동성 측정방법인 ASTM D6103(ASTM, 2017)을 기준으로 슬럼프 플로우가 300 mm인 배합을 도출하는 것을 목표로 설정하였다.

본 연구에서는 폐광산 채움재의 결합제인 그린시멘트의 함량을 최소화하고, 발전회와 석회석 광미를 최대한으로 활용하기 위하여, 혼합수를 제외한 분체를 기준으로 석회석 광미를 40%의 비율로 고정하고, 그린시멘트와 발전회의 혼합 비율을 조정하였다.

폐광산 채움재 내의 비산재의 혼합 비율을 석회석 광미와 동일한 40%에서 50%까지로, 그린시멘트의 혼합 비율을 10%에서 20%까지로 변경하여, 슬럼프 플로우가 300 mm인 혼합수의 비율을 도출하였으며, 자세한 배합비율은 Table 2의 배합표와 같다.

Table 2.

Mixture proportion of backfill materials

| No. | Content of solid (%) |

W/B* (%) |

Admixture (%) | ||

| Coal-ash | Green cement | Limestone tailing | |||

| 1 | 40 | 20 | 40 | 250 | 0.1 |

| 2 | 45 | 15 | 40 | 340 | 0.1 |

| 3 | 50 | 10 | 40 | 500 | 0.1 |

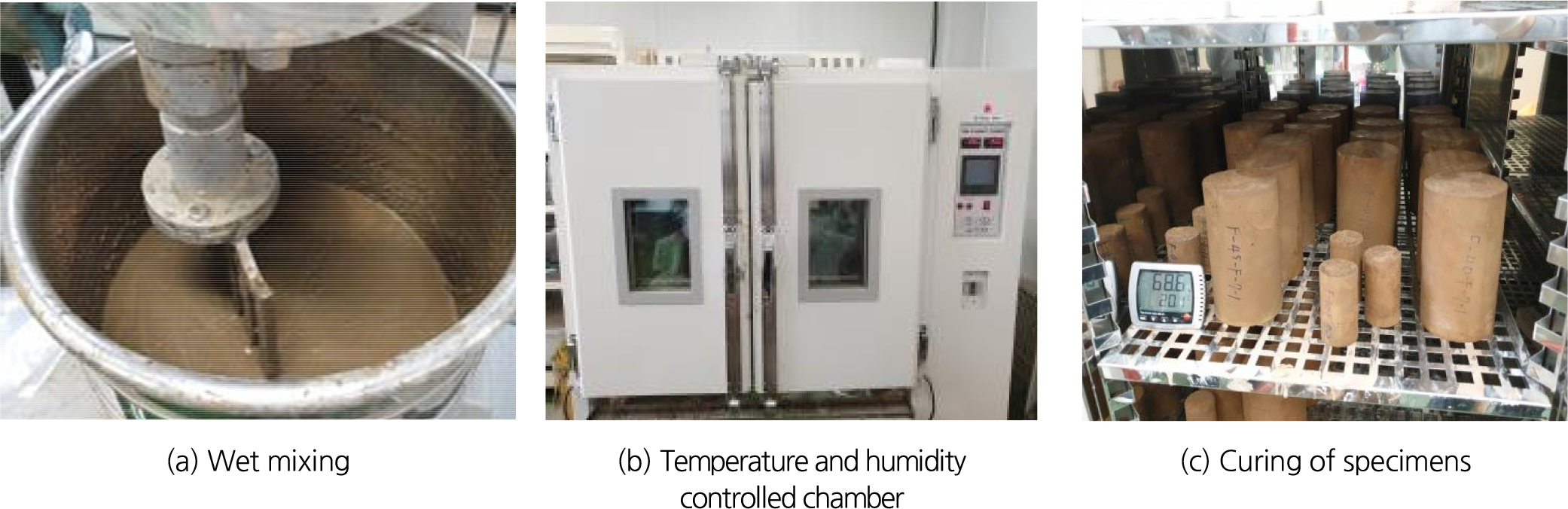

폐광산 채움재의 역학적 특성을 분석하기 위한 시험 시료는 KS L 5109(KSA, 2017)를 준수하여 제작하였으며, 90%의 습도와 20 ± 2°C의 온도가 유지되는 항온항습기 내에서 양생하였다(Fig. 4).

폐광산 채움재의 혼합비율을 변경하고 결합제인 그린시멘트의 초기에서 반응이 종료되는 시점까지의 강도특성을 분석하기 위하여 3일, 7일, 14일, 28일의 재령일별로 시료를 제작하였으며, 시험결과의 정확성과 타당성을 확보하고자 조건별로 시료를 3개씩 제작하였다. 본 연구에서는 총 72개의 시료를 대상으로 KS F 2405(KSA, 2010)에 준하여 일축압축강도 시험을 수행하였다(Fig. 5).

일반적으로 모르타르와 같은 물질의 압축강도는 시멘트 페이스트의 강도, 시료 내의 골재와 페이스트간의 부착강도, 혼합수와 시멘트의 비율, 골재의 종류 및 강도 등에 따라 영향을 받는 것으로 보고되고 있다(Moon & Yu, 2000). 본 연구에서는 채움 재료의 배합비율과 재령일의 영향만을 고려하고자, 이외의 혼합조건들은 동일하게 유지하였으며, 3일, 7일, 14일, 28일의 재령일별로 시험을 수행하였다.

Fig. 6은 비산재를 폐광산 채움재의 채움 재료로 이용한 경우의 일축압축강도 시험 결과이다. 채움재 내의 비산재 비율이 높아질수록 압축강도가 저하되는 것으로 나타나고 있으며, 특히, 비산재의 비율이 45%에서 50%로 변경될 때, 급격히 압축강도가 저하되는 것을 확인할 수 있다. 이는 비산재 비율의 증가는 결합제로 작용하는 그린시멘트 비율의 감소를 의미하기 때문이며, 그린시멘트가 10% 포함된 채움재는 채움재 내에 다른 채움 재료와의 완전한 결합을 하기에 부족한 그린시멘트 함량으로 인하여, 다른 두 배합에 비해 충분한 수화반응이 일어나지 못한 것으로 판단된다.

본 연구의 목표인 28일 재령 시의 일축압축강도인 84.6 kgf/cm2 를 만족하는 배합은 비산재의 비율이 40%인 배합과 비산재의 비율이 45%인 배합이며, 50%의 배합의 경우, 일축압축강도는 73.6 kgf/cm2 으로 목표치보다 약 9 kgf/cm2 의 낮은 압축강도를 나타내었다. 또한, 비산재의 비율이 40%인 배합과 비산재의 비율이 45%인 배합의 14일 재령 시의 일축압축강도의 평균값은 108.9 kgf/cm2과 97.54 kgf/cm2으로, 두 배합은 28일 이전에 강도에 대한 목표치를 상회하는 결과를 도출한 것으로 확인되었다.

비산재의 비율이 40%인 배합과 비산재의 비율이 45%인 배합은 14일을 재령하였을 때, 28일 기준의 일축압축강도 대비 약 90%의 강도발현율을 나타내었으나, 50%의 비산재 비율을 갖는 배합에서의 강도발현율은 75% 정도로 분석되었다. 이는 상대적으로 높은 비율을 차지하는 비산재가 수화에 필요한 혼합수를 충분히 보유하고 있어, 14일 이후에도 지속적으로 수화반응이 일어날 수 있었기 때문으로 판단된다.

이상의 시험결과를 종합해보았을 때, 40∼45%의 비산재를 포함한 채움재의 일축압축강도 시험결과에서 본 연구의 일축압축강도 목표치인 84.6 kgf/cm2을 만족하는 일축압축강도인 것으로 확인되었으며, 본 연구에서는 환경적인 측면을 고려하여 발전회를 최대한 사용할 수 있는 45%의 비산재를 포함하는 배합을 적정 배합비율로 도출하였다.

본 연구에서 도출된 적정배합비율의 28일 압축강도는 110.85 kgf/cm2를 나타냈으며, 이는 Gratchev & Kim(2016)의 풍화암의 압축강도에 대한 연구결과와 비교해 보았을 때, 약간 풍화에서 보통 풍화가 발생한 암석의 수준인 것으로 확인되었다.

3. 암반-폐광산 채움재 사이의 접합 및 전단거동 특성 분석

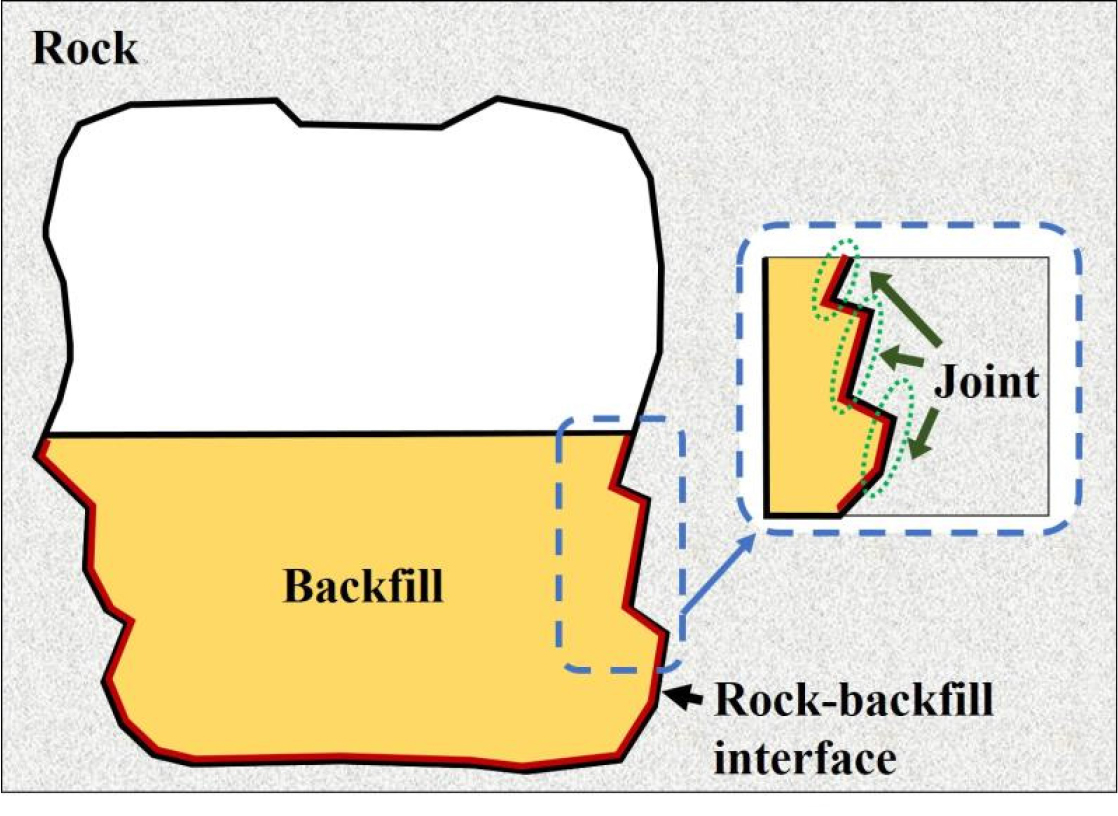

본 연구에서는 Fig. 7에 나타나 있듯이, 암반과 채움재 사이의 접합부에 분포하는 불연속면의 거칠기 변화에 따른 접합 및 전단 거동특성을 분석하기 위하여, 다양한 거칠기를 갖는 자연 절리를 복제한 인공 암석시료를 제작하여 암석과 채움재 간의 접합강도 측정시험과 직접 전단을 수행하였으며, 각각의 시험결과를 기반으로 입력물성별로 회귀분석을 수행하여, 재령일과 절리면의 거칠기 별로 접합부의 입력물성을 산정할 수 있는 회귀식을 도출하였다.

3.1 시험시료 제작

3.1.1 절리면 거칠기 변수의 정량화

암반에 분포하는 절리면의 거칠기는 절리면의 거동에 영향을 미치는 중요한 변수이기 때문에, 절리면의 거칠기를 정량적으로 평가하는 데 있어 신중한 판단이 요구된다. 이에 많은 연구자가 암반에 분포하는 절리면의 거칠기를 정량화하기 위한 기법들을 제안하고 있으며, 경험적 프로파일에 의한 정량화 기법, 통계적 파라미터를 이용한 기법, 프랙탈 차원을 이용한 기법의 세 가지 방법으로 구분된다(Park & Kwon, 2000).

경험적 프로파일에 의한 정량화 기법으로는 Barton & Choubey(1977)에 의해 제시된 절리면거칢계수(Joint Roughness Coefficient, JRC)가 가장 대표적이며, 이 방법은 자연 절리면을 거칠기에 따라 Fig. 8과 같이 10개의 대표적인 곡선단면으로 분류하고, 0에서 20까지의 계수를 할당하여, 측정하고자 하는 절리면의 거칠기를 평가하는 방법이다. 하지만 JRC의 경우에는 육안으로 표준 프로파일과 절리면의 거칠기를 평가하기 때문에, 측정자의 주관과 경험이 반영되어 평가될 가능성이 높으며, 이는 많은 오차를 발생시킬 수 있다(Lee & Jeon, 2017).

Fig. 8.

Joint Roughness Coefficient(JRC) for different surface roughness profiles (Barton & Choubey, 1977)

는 Myers(1962)이 연구한 다양한 통계적 파라미터 중에 하나로, 2차원 프로파일의 높이에 대한 1차 미분의 제곱평균근(root mean square of the first derivative) 이다(식 (1)). 는 절리면의 마찰특성과 높은 상관관계를 나타내는 것으로 보고되고 있어 거칠기 정량화에 많이 사용되고 있다.

여기서, 은 프로파일의 길이, 은 구간의 개수, 는 구간의 간격이다.

본 연구에서는 JRC와 높은 상관관계를 나타내며, 거칠기 정량화에 가장 많이 사용되는 2차원 형상의 통계적 파라미터인 을 이용하여 절리면의 거칠기를 평가하는 것으로 고려하였다. Jang et al.(2014)은 Barton & Choubey(1977)의 표준프로파일을 분석하여 다양한 통계적 파라미터와의 상관관계를 제안하였으며, 식 (2)와 같이 제안한 JRC와 의 상관관계를 이용하여 를 JRC로 변환하여 자연 절리면의 거칠기의 산정에 적용하였다.

3.1.2 시험편 제작

암석과 채움재 사이의 접합부에 대한 접합시험과 직접 전단시험을 수행하기 위하여, 암반사면에 분포하는 다양한 거칠기의 자연 절리면을 복제하여 각각의 시험에 적합한 시험 시료를 제작하였다.

다양한 거칠기를 갖는 시험 시료를 제작하기 위하여, 암반사면의 절리면을 샘플링하고, 3D 프로파일러(profiler)를 이용하여 1 mm 간격으로 절리면의 거칠기를 스캔하여 절리면의 거칠기를 산정하였으며, 절리면 시료가 0∼20까지의 전체 JRC 범위에 고르게 분포하도록 샘플링하였다. Fig. 9는 직접 전단시험에 이용한 시료의 절리면의 프로파일을 나타낸 것이다.

시험 시료의 암석부분을 모사하기 위하여, 암석과 같은 높은 압축강도와 고유동 무수축의 특성을 나타내어 불연속면의 거칠기를 정확하게 모사할 수 있는 (주)유니온의 ‘그라우트 JM’을 사용하였으며, 이를 이용하여 암석을 모사한 시멘트 모르타르의 역학적 물성은 Table 3과 같다.

Table 3.

Physical and mechanical properties of mortar specimen cured at 28 days

|

Uniaxial compressive strength (MPa) |

Brazilian tensile strength (MPa) |

Young’s modulus (GPa) | Poisson’s ratio |

| 40.1 | 3.5 | 22.5 | 0.24 |

접합 강도의 시험방법에는 직접 인장강도 시험, 압열 인장강도 시험, 휨강도 시험, 풀아웃 시험(pull-out test) 등이 있으며, 본 연구에서는 기존의 연구인 Cho et al.(2014)의 신구 콘크리트의 부착특성 평가에서 상대적으로 일관된 결과를 나타내는 것으로 보고되고 있는 압열 인장강도 시험 방법을 이용하였다.

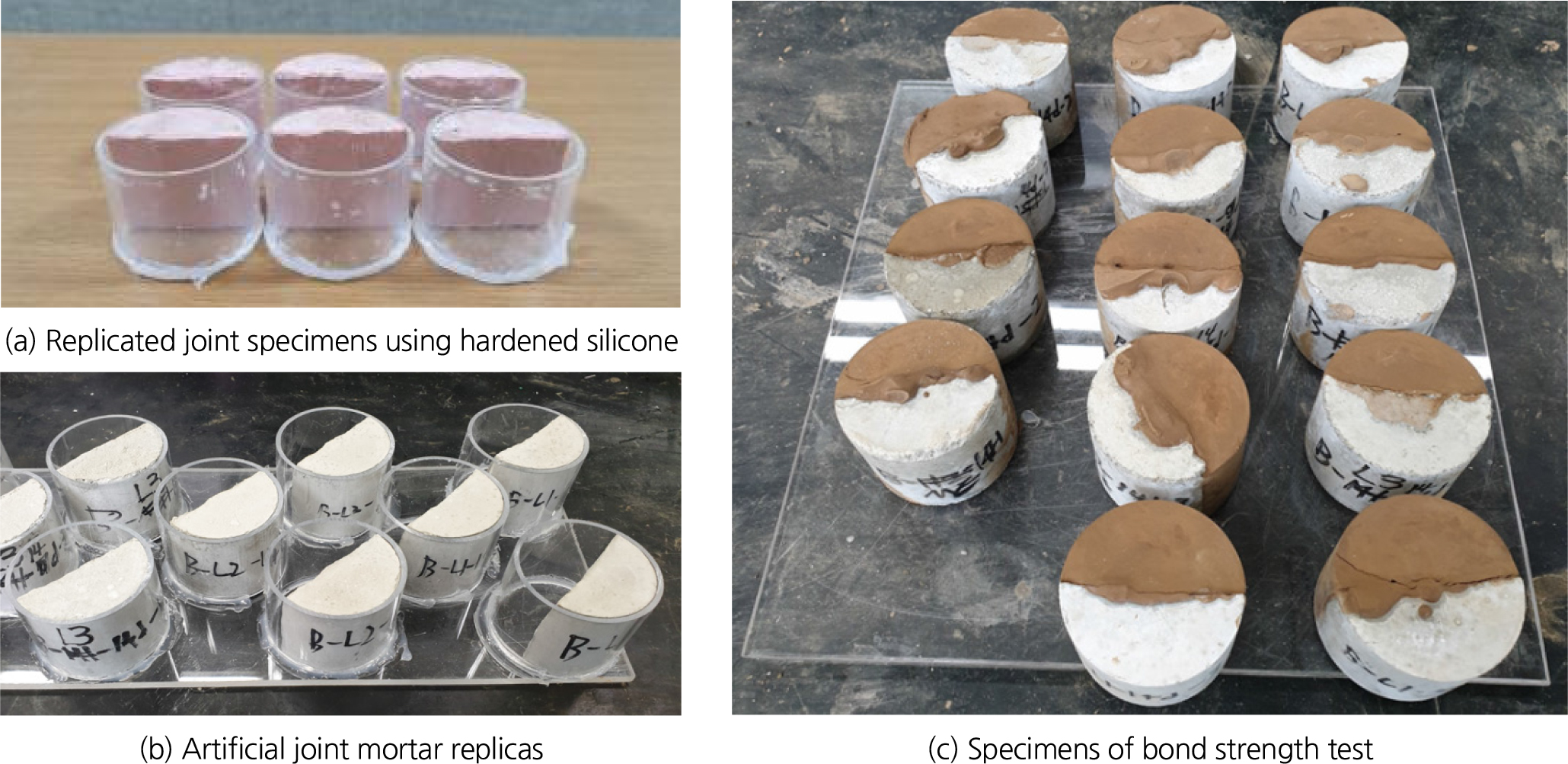

접합시험에는 본 연구에서 도출한 적정배합의 폐광산 채움재를 이용하였으며, 접합시험에 사용되는 시료의 제작과정은 다음과 같다(Fig. 10).

① 암반사면의 절리면에 RTV(Room Temperature Vulcanizing)실리콘을 도포하여 절리면을 복제한다.

② 복제된 절리면을 Fig. 10(a)와 같이 성형하여, 원형의 몰드 내에 설치한다.

③ 시멘트 모르타르로 몰드 내부를 채우고, 항온항습기 내에서 습도를 유지하며 양생한다.

④ Fig. 10(b)와 같이 RTV실리콘을 제거한 후, 비산재를 이용한 채움재를 몰드 내부에 채우고, 밀봉하여 항온항습기 내에서 양생한다.

⑤ 3일간 양생한 후, 몰드를 해체하고 시험 시료를 항온항습기 내에서 양생한다.

위와 같은 과정을 거쳐 7일, 14일, 28일의 재령일별로 6개의 서로 다른 거칠기를 갖는 시료를 제작하였으며, 시험결과의 유효성 확보와 오차의 최소화를 위하여 각 시험당 시료를 3개씩 준비하였다.

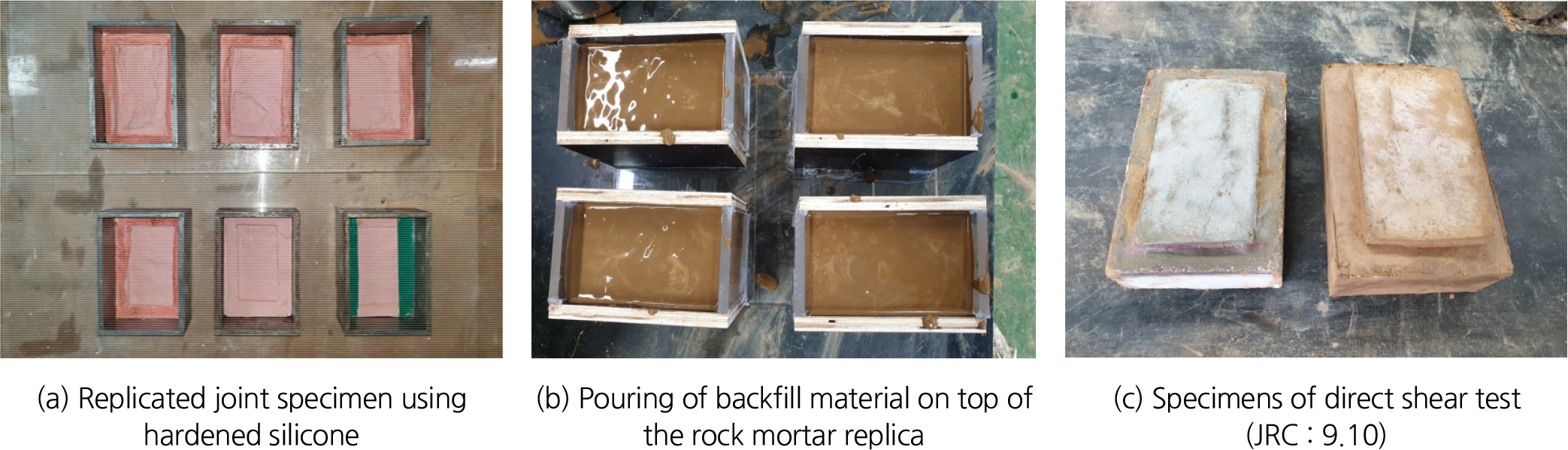

직접 전단시험의 시료는 접합시험과 동일한 적정배합의 폐광산 채움재를 이용하였으며, 직접 전단시험 시료에 사용되는 제작과정은 다음과 같다.

① 암반사면에서 샘플링된 절리면에 RTV실리콘을 도포하여 절리면을 복제한다.

② Fig. 11(a)와 같이 절리면이 복제된 RTV실리콘위에 모르타르를 채우기 위한 몰드를 설치하고, RTV실리콘에 이형제를 얇게 도포한다.

③ 모르타르를 몰드내부에 채우고, 비닐을 씌워 습도를 유지하며 양생한다.

④ RTV실리콘과 몰드를 제거하고, 모르타르를 하부에 위치시킨 후에 채움재를 채우기 위한 몰드를 설치한다.

⑤ 모르타르의 절리면에 이형제를 얇게 도포하고, 시험 시 노출되는 절리면의 높이를 맞추기 위한 이격틀을 설치한다.

⑥ Fig. 11(b)와 같이 비산재를 이용한 채움재를 몰드내부에 채우고, 비닐로 밀봉하여 항온항습기 내에서 양생한다.

⑦ 3일간 양생한 후, Fig. 11(c)와 같이 몰드를 탈거하고 시험 시료를 항온항습기 내에서 양생한다.

위와 같은 과정을 거쳐 7일, 14일, 28일의 재령일별로 여섯 가지의 거칠기를 갖는 시료를 제작하였으며, 국제암반공학회(Muralha et al., 2014)에서 제안하는 바를 반영하여 각각의 수직응력별로 시료를 준비하였다.

3.2 접합시험 및 시험결과 분석

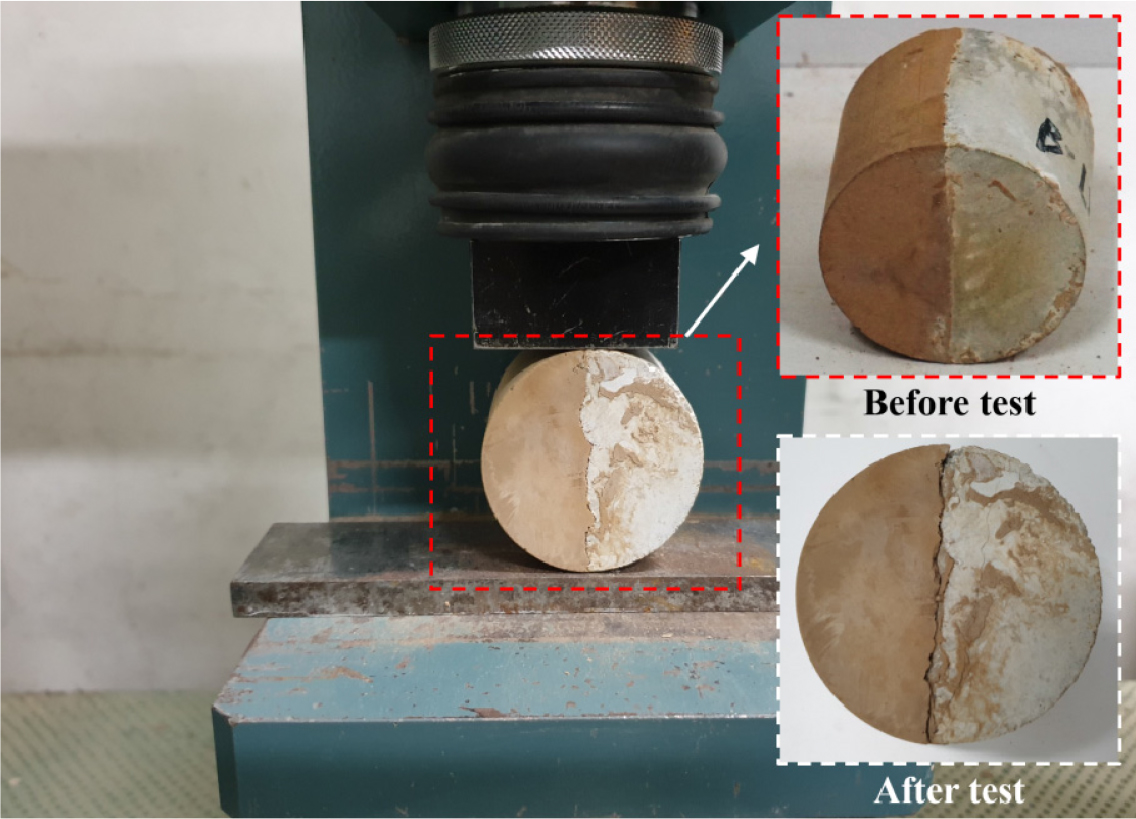

암석과 채움재 사이의 접합부에 대한 접합강도를 측정하고자, 압열시험에 의한 간접인장강도 시험방법을 이용하여 총 54개의 시료를 대상으로 시험을 수행하였다.

암석과 채움재가 접합되는 부분을 시료 상하부의 가압면과 정확하게 일치시켜 접합부의 접합강도 측정 정확도를 확보하였으며, 접합면을 따라 파괴가 일어나지 않은 시험은 분석에서 제외하였다(Fig. 12). 또한 모든 절리면의 거칠기 범위에서 재령일이 3일인 시험시료는 시험이 불가능한 수준의 낮은 접합강도를 나타내어, 접합시험에서 제외하였다.

암석과 비산재를 이용한 채움재의 접합시험 결과는 Fig. 13과 같다. 재령일의 경과에 따라 접합강도가 점진적으로 증가하고 있는 것을 확인할 수 있으며, 이는 암석과 비산재를 이용한 채움재 사이 접합부에서의 지속적인 수화반응이 접합강도에 직접적인 영향을 미치는 것으로 분석된다.

절리면 거칠기의 증가는 모든 재령일에서 접합강도와 비례하는 경향을 나타내고 있으며, Dawei et al.(2020)의 Masonry 모르타르와 뿜칠 모르타르(sprayed mortar) 시험편을 이용한 시험결과와 동일한 양상을 보인다. 이는 그린시멘트가 주된 화학적인 접합반응과 더불어 절리면의 거칠기에 대한 구성요소인 요철(unevenness)과 만곡(waveness)의 사이에 충전된 채움재가 구조적으로 갇힌 형태를 나타내어 접합강도의 증가에 영향을 미친 것으로 판단된다.

모든 절리면의 거칠기 범위에서 14일 재령일을 기준으로 28일 강도 대비 67.6~84.4%의 높은 강도발현율을 나타내고 있으며, 이는 폐광산 채움재의 일축압축강도 시험결과의 강도발현율과 유사한 양상을 나타내는 것으로 확인된다.

JRC가 12 이상인 경우에서 접합강도가 높은 편차를 나타내는 것으로 분석되었으며, 이는 절리면의 거칠기가 증가할수록 절리면의 양끝단의 높이의 차이로 가압면과 접합면이 일치하지 않아 실험상의 오차를 발생시킨 것으로 판단된다.

전체 시험에서의 접합강도는 최대 12.96 kgf/cm2를 나타냈으며, 이는 Kim(2001)의 신구콘크리트 접합강도 시험의 28일 재령일 시험과 유사한 수준으로, 결합제로 사용된 그린시멘트가 단독으로 접합강도 발현에 영향을 미치는 것으로 분석된다.

암석과 채움재의 접합강도의 재령일별 파괴포락선을 추정하기 위하여, 접합시험 결과를 기반으로 단순회귀분석을 수행하였다. 독립변수와 종속변수의 상관관계를 나타내는 결정계수가 가장 높고, 유의확률(P-value)이 0.05 미만인 모형을 가장 적합한 모델로 선정하여 회귀분석을 수행하였다.

Table 4는 폐광산 채움재의 접합강도 시험결과에 대한 단순회귀분석 결과로서, 모든 재령일에서 유의확률은 0.05 미만으로 유의한 회귀분석 결과임을 확인할 수 있었으며, 단순회귀분석으로부터 산정된 재령일별 회귀식은 식 3~5와 같다.

여기서 σbon(fly)는 비산재를 이용한 채움재의 접합강도(kgf/cm2), JRC는 절리면의 거칠기 계수이다.

Table 4.

Result of regression analysis of bond strength test

| Type | Curing day | Model | R2 | P-value |

| Fly-ash | 7 | Power | 0.76 | 0.00 |

| 14 | Power | 0.68 | 0.00 | |

| 28 | Linear | 0.69 | 0.00 |

본 연구에서의 접합시험은 JRC는 2.62~12.68의 시료를 대상으로 수행되었으며, 이를 기반으로 회귀분석을 수행하여 JRC의 전체 범위에 대한 회귀식을 도출하였다. 그러나 이는 절리면의 거칠기가 매우 큰 수준인 JRC 13~20의 구간에 대한 접합강도의 추정에 있어, 값의 추정에 대한 신뢰도의 재고가 필요한 것으로 생각되며, 향후에 JRC 13~20의 구간에 대한 추가적인 시험을 진행하여, 회귀식을 보완하는 과정이 필요할 것으로 판단된다.

3.3 절리면의 직접 전단시험 및 시험결과 분석

본 연구에서는 유압식 서보제어 직접 전단시험기를 사용하여 복제된 절리면의 직접 전단시험을 수행하였다. 전단박스 내에 절리면 양끝단의 평균기울기를 일치시키어 복제된 암석 절리면 시료와 채움재 시료를 위치시키고, 3, 6, 9 kgf/cm2의 서로 다른 수직응력을 가하여 전단시험을 수행하였다.

전단시험기의 서보제어 장치를 이용하여 일정한 수직하중 조건을 유지하고, 1.0 mm/min의 속도로 전단방향으로 가압하였으며, 전단변위가 일정한 수준으로 수렴하는 시점까지 시험을 진행하였다.

시험결과를 변위-응력 관계를 도시하여 내부마찰각과 점착력, 그리고 전단강성(shear stiffness)을 산정하였으며, 암석과 채움재 사이의 절리면 시료와 절리면이 없는 intact 시료를 대상으로 절리면의 수직한 방향으로 압축 시험을 수행하여 절리면의 거칠기와 재령일별로 수직 강성(normal stiffness)을 산정하였다.

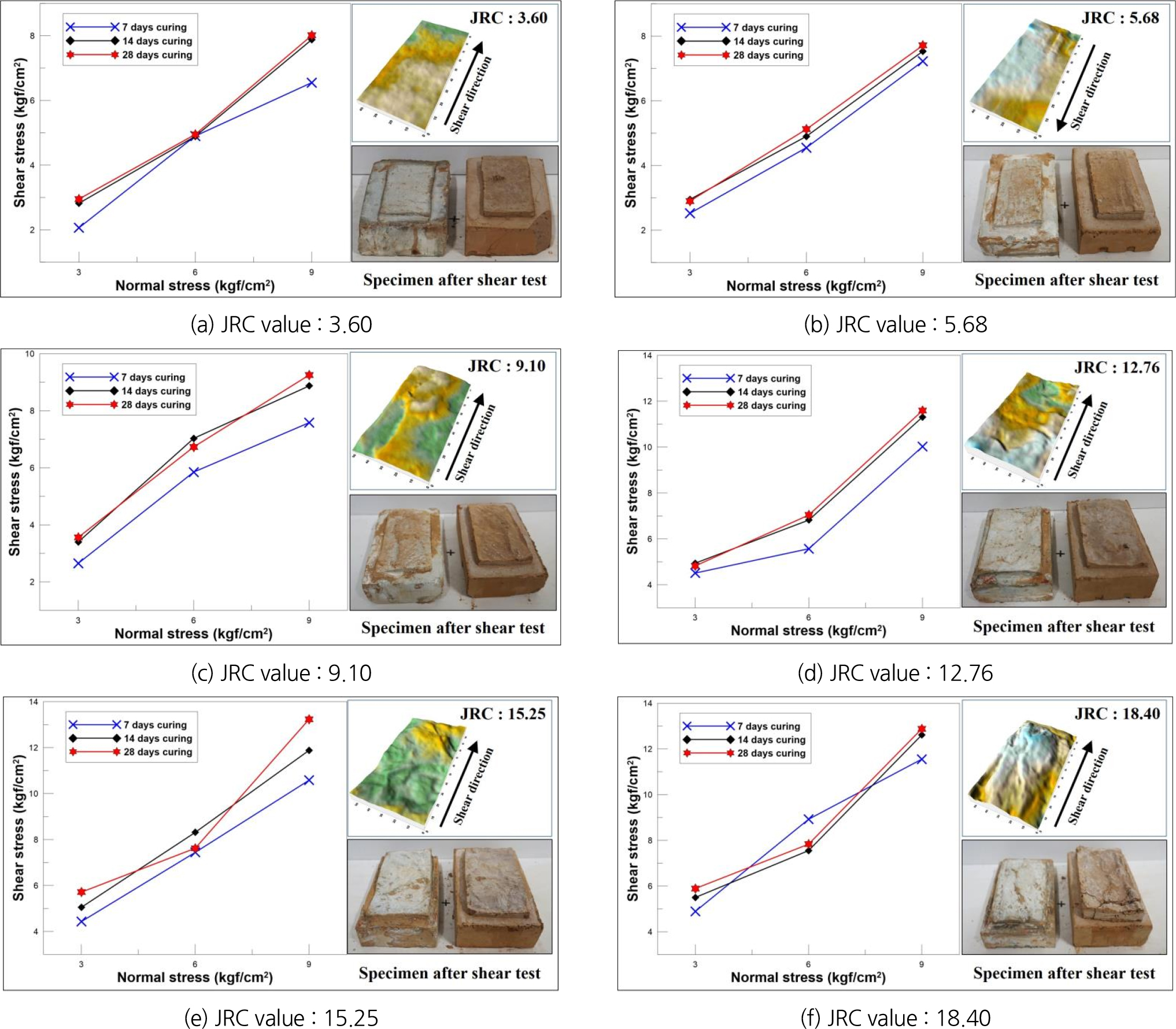

여섯 가지의 거칠기를 갖는 암석과 채움재 사이의 절리면의 재령에 따른 수직응력별 전단강도와 시험 이후의 시험 시료는 Fig. 14와 같다.

JRC가 15.25와 18.40으로 비교적 높은 수준의 거칠기를 나타내는 시험 결과에서 재령일의 경과에 따라 최대 전단강도가 증가하는 전반적인 경향을 벗어나 전단강도가 낮게 측정되는 것을 확인할 수 있다. 이는 높은 JRC를 나타낼수록 요철보다는 만곡의 비중이 늘어나게 되고, 절리면에 작용하는 전단응력이 낮은 강도특성을 나타내는 채움재로 형성된 만곡에 집중되어 파괴를 야기하였기 때문으로 판단된다.

이상의 암석과 채움재 사이의 절리면에 대한 직접 전단시험 결과를 종합하여, 절리면의 강도특성과 직접적인 연관이 있는 물성의 산정식을 도출하기 위하여, 시험결과를 기반으로 단순회귀분석을 수행하였다. 접합시험의 회귀분석과 동일하게 결정계수가 가장 높고, 유의확률이 0.05 미만인 모형을 가장 적합한 모델로 선정하여 회귀분석을 수행하였으며, 절리면의 거칠기와 재령일별 단순회귀분석 결과는 Table 5와 같다.

Table 5.

Result of regression analysis of direct shear test

| Parameter | Curing day | Model | R2 | P-value |

|

Friction angle | 7 | Quadratic | 0.991 | 0.00 |

| 14 | Linear | 0.903 | 0.00 | |

| 28 | Quadratic | 0.883 | 0.04 | |

| Cohesion | 7 | Quadratic | 0.978 | 0.00 |

| 14 | Quadratic | 0.988 | 0.00 | |

| 28 | Exponential | 0.947 | 0.00 | |

| Normal stiffness | 7 | Quadratic | 0.955 | 0.01 |

| 14 | Logistic | 0.842 | 0.00 | |

| 28 | Exponential | 0.868 | 0.01 | |

|

Shear stiffness | 7 | Quadratic | 0.143 | 0.79* |

| 14 | Quadratic | 0.884 | 0.04 | |

| 28 | Quadratic | 0.980 | 0.00 |

재령일이 7일이며 전단강성을 대상으로 수행한 회귀분석 결과 외의 전체 회귀분석 결과에서는 0.8 이상의 결정계수를 갖는 높은 상관성의 유의한 회귀분석 결과를 도출하였으며, 단순회귀분석으로부터 산정된 재령일별의 회귀식은 식 (6), (7), (8), (9), (10), (11), (12), (13), (14), (15), (16), (17)과 같다.

여기서 kn는 암석과 채움재 간의 절리면 수직강성(MPa/mm), ks는 암석과 채움재 간의 절리면 전단강성(MPa/mm), cint는 암석과 채움재 간의 절리면 점착력(kgf/cm2), φint 암석과 채움재 사이의 절리면 마찰각(°), JRC는 절리면의 거칠기 계수이다.

본 연구에서의 다양한 거칠기와 재령에 따른 암석과 채움재 사이의 직접 전단시험결과와 이를 기반으로 수행된 단순회귀분석 결과는 전산해석의 입력변수로 활용될 수 있다. 이는 지하광산의 채굴 공동에 충전된 채움재의 보다 사실적인 거동모사 및 지반보강 효과 분석에 이용되어 정확도 높은 안정성 분석을 기대할 수 있을 것으로 생각된다.

4. 고찰 및 토의

본 연구에서 도출한 폐광산 채움재를 이용하여 지하광산의 채굴 공동을 충전함에 있어, 암반과 채움재 사이의 접합부에 대한 접합 및 전단 거동특성이 지반안정성 분석에 미치는 영향을 검토하고자, 지하 광산의 채굴 공동의 채움재 충전과 암반과 채움재 사이의 접합부를 고려하여 전산해석을 수행하고, 해석결과를 종합적으로 분석하였다.

4.1 전산해석 조건

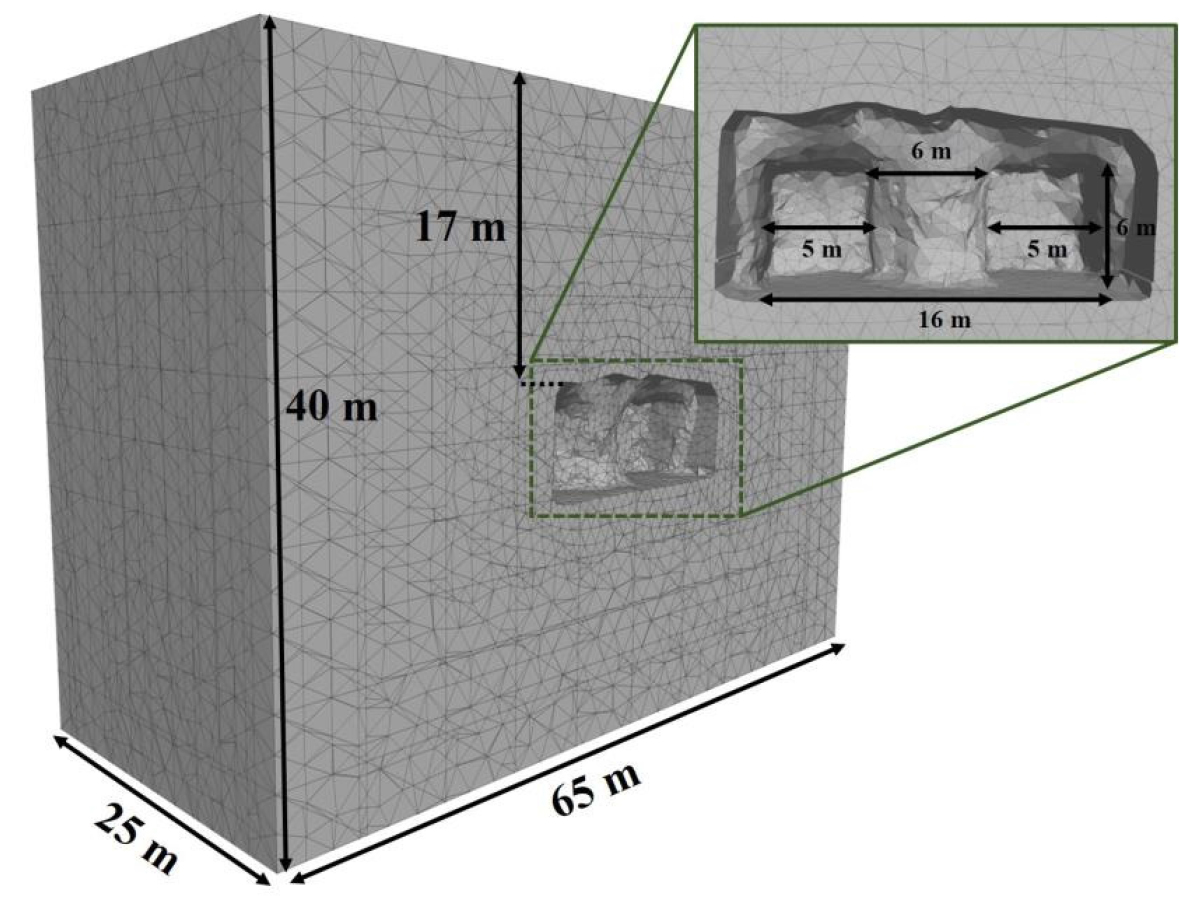

본 연구에서는 3차원 유한차분해석 프로그램인 ITASCA사의 FLAC3D(Fast Lagrangian Analysis of Continua 3D)를 사용하였으며, 실제의 채굴 공동과 접합부에 분포하는 절리면을 모사하고자 강원도 삼척시 소재 OO 석회석 광산의 채굴 공동을 전산해석 모델로 설정하였다.

채굴 공동에 노출되어있는 불연속면을 정량적으로 분석하기 위하여, LiDAR를 이용하여 채굴 공동의 점군 자료(point cloud)를 획득하고, 이를 이용하여 채굴 공동에 분포하는 불연속면을 검출하였다. LiDAR 자료로부터 검출된 불연속면의 방향성을 Rockscience사의 Dips를 이용하여 분석하였으며, 해석모델에는 2개의 주절리군이 분포하는 것으로 나타났다.

앞서 분석된 결과들로부터 3차원 메시 생성 프로그램인 Griddle을 이용하여 채굴 공동의 전산해석 모델을 Fig. 15와 같이 생성하였으며, LiDAR 자료를 기반으로 분석된 불연속면을 해석모델에 표현하기 위하여 프로그램상의 사용자 개발언어를 이용하여 불연속면과 채굴 공동 내의 채움재가 맞닿는 면(face)의 경계면(interface)을 생성하였다.

경계면에 의한 영향을 최소화하기 위하여 모델의 경계면을 채굴 공동으로부터 충분히 이격하였으며, Lv.505 채굴 공동의 평균 채굴심도는 40 m로, 이를 고려하여 해석단면의 상부에 1.08 MPa의 수직응력을 작용하였다.

본 연구에서 전산해석을 위한 입력자료는 지하광산의 암반, 폐광산 채움재, 그리고 암반과 폐광산 채움재 사이의 접합부로 구분되며, 문헌조사 자료와 실내물성시험을 기반으로 산정하였다.

Table 6은 암반의 입력물성으로 Kwon et al.(2016)이 동일한 지하 석회석광산의 인접한 채굴 공동에서 전산해석에 의한 지반안정성 분석을 위하여 산정한 자료를 이용하였다.

Table 6.

Physical and mechanical properties of intact rock used in numerical analysis (Kwon et al., 2016)

| Rock mass | |||||

|

Unit weight (ton/m3) |

Young’s modulus (GPa) | Poisson’s ratio |

Cohesion (MPa) |

Friction angle (°) |

Tensile strength (MPa) |

| 2.7 | 44.81 | 0.26 | 22.7 | 37 | 12.4 |

폐광산 채움재의 입력물성은 본 연구에서 수행한 실내시험을 기반으로 산정하였으며, 폐광산 채움재의 타설 초기의 접합부에 대한 거동특성을 분석하기 위하여 폐광산 채움재의 재령일은 7일로 가정하였다(Table 7).

Table 7.

Physical and mechanical properties of backfill material used in numerical analysis at 7 curing days

| Backfill material | |||||

|

Unit weight (ton/m3) |

Young’s modulus (GPa) | Poisson’s ratio |

Cohesion (MPa) |

Friction angle (°) |

Tensile strength (MPa) |

| 1,400 | 4.0 | 0.24 | 2.11 | 19.37 | 0.47 |

Table 8는 암반과 채움재 사이의 접합부에 대한 입력물성으로, 지하광산의 채굴 공동에서 절리면의 거칠기를 현장에서 평가하여 각각의 절리군을 대표하는 JRC를 산정하였으며, 이를 본 연구에서 도출한 접합시험으로부터 분석한 파괴조건식과 전단시험으로부터 추정한 입력물성 추정식에 적용하여 산정하였다.

Table 8.

Physical and mechanical properties of interfaces between rock and backfill material used in numerical analysis at 7 curing days

본 연구의 암석과 폐광산 채움재는 탄소성 모델인 Mohr-Coulomb 항복기준을 적용하였으며, 암석과 폐광산 채움재 사이의 접합부는 Coulomb shear-strength 항복기준을 적용하였다(Itasca consulting group, 2012).

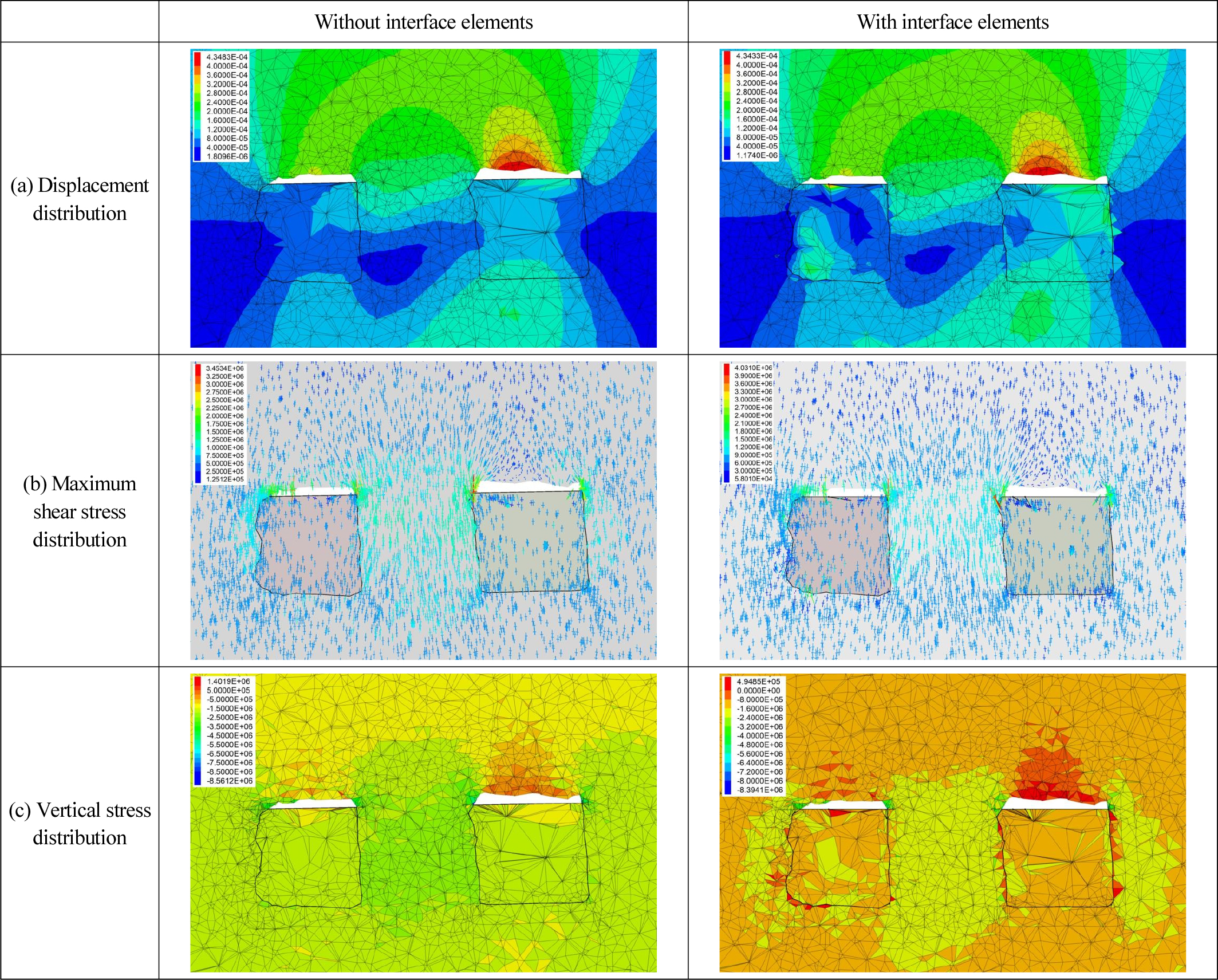

4.2 전산해석 결과

전산해석 결과는 수직 안전광주와 채굴 공동을 중심으로 분석하였으며, 채굴 공동을 충전하지 않은 모델과 채굴 공동을 폐광산 채움재로 45%, 90% 충전한 모델, 접합부의 접합 및 전단특성을 반영하여 채굴 공동을 폐광산 채움재로 45%, 90% 충전한 모델로 구분하여 해석을 수행하였다.

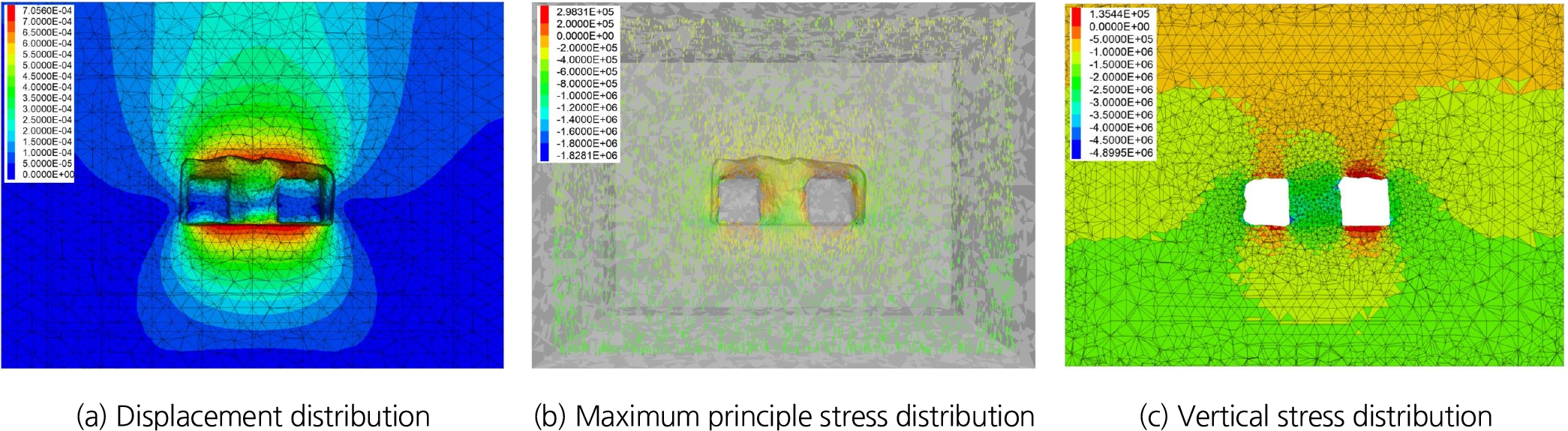

채굴 공동을 충전하지 않은 상태에서 수행한 전산해석 결과는 Fig. 16과 같다. Fig. 16(a)는 변위발생 분포도를 나타낸 것으로, 우측의 채굴 공동 상부에서 약 0.7 mm의 최대 변위가 발생하는 것을 확인할 수 있으며, 이는 채광작업에 의한 암반의 응력이완과 상부의 지반에 의한 영향인 것으로 판단된다. 그러나 우측채굴 공동의 천반에서 발생된 변위가 비교적 작은 수준으로 채굴 공동의 안정성에 영향을 미치지 않을 것으로 판단된다.

Fig. 16(b)는 채굴 공동과 주변 암반의 최대 주응력을 분석한 결과로, 채굴 공동 사이에 위치하는 수직 안정광주의 하단부에서 응력집중 구간이 확인되었으며, 채굴 공동의 천반과 벽면에서 국부적으로 응력이 이완되는 현상도 나타났다. 이러한 현상은 Fig. 16(c)의 수직방향의 최대 주응력분포에서도 동일하게 확인되고 있으며, 수직 안전광주에 집중되는 응력의 수준은 최대 3.2 MPa로 암석의 압축강도에 비해 낮은 편이고, 응력이 이완된 채굴 공동의 상부에 형성된 응력 아치가 확인되기 때문에, 채굴 공동의 불안정성은 예상되나, 상부 지반과 지표면에 영향을 미치지 않을 것으로 판단된다.

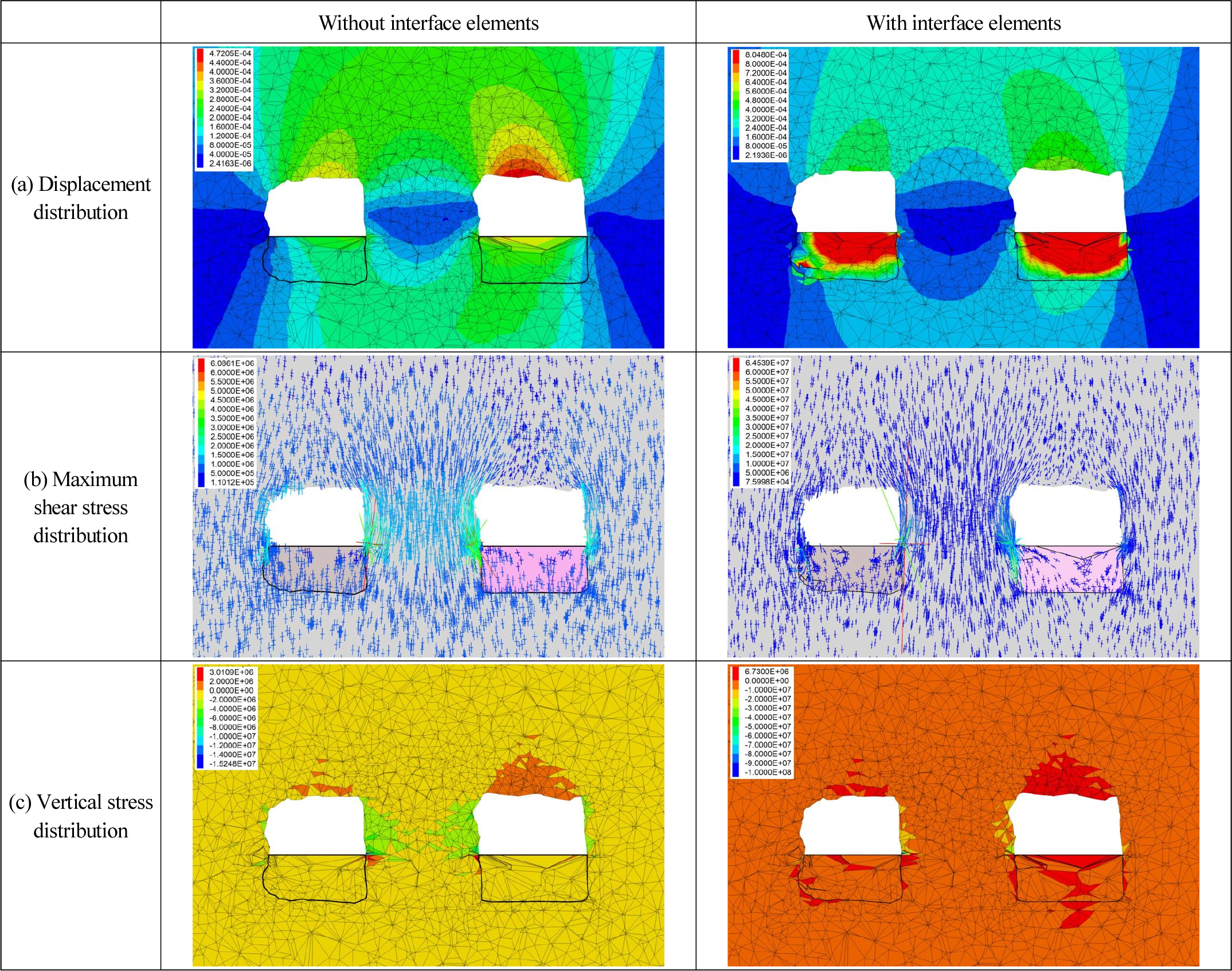

Fig. 17은 채굴 공동의 45%를 폐광산 채움재로 충전한 모델의 해석결과이며, 접합부를 표현한 경우와 접합부를 표현하지 않은 경우로 구분하였다.

Fig. 17(a)는 접합부를 표현하지 않은 모델의 변위 발생분포도에서는 채굴 공동을 충전하지 않은 경우와 유사한 우측 채굴 공동의 천반에서 0.4 mm의 변위가 발생하는 것으로 확인되었으며, 채굴 공동에 충전된 채움재에서는 특별한 양상을 나타내지 않았다.

이에 비하여 접합부를 표현한 모델에서는 채움재의 전반에서 약 0.6 mm의 변위가 발생한 것을 확인할 수 있으며, 이는 암석과 채움재 사이의 접합부에서의 접합 및 전단거동이 채움재의 응력분포 양상에 영향을 미친 것으로 판단된다.

Fig. 17(b)의 최대 전단응력 분포도에서도 확인할 수 있으며, 채움재와 암석 사이의 접합부에서는 접합에 의한 거동 이후에 전단거동을 보여야 하지만, 앞서 언급하였듯이, 접합부를 표현하지 않은 경우에는 암석과 채움재가 완전히 결합되어 있는 것으로 가정하기 때문에, 수직방향에서 작용하는 응력에 의한 전단응력 분포만 확인할 수 있다.

그러나 접합부를 표현한 모델에서는 암석과 채움재 사이의 접합부에서 접합부에 분포하는 절리면을 따라 작용하는 전단거동 분포를 확인할 수 있으며, 채움재 내부에서도 접합부에 작용하는 전단응력의 영향이 작용하는 것을 확인할 수 있다. 이는 접합부에 대한 고려가 채움재 내부와 접합부의 전단거동에 직접적인 영향을 미치고 있는 것으로 판단된다.

수직방향의 응력 분포도를 나타내는 Fig. 17(c)에서는 접합부의 유무와 관계없이 우측 채굴 공동의 천반에서 응력이 이완된 현상과 채굴 공동의 측벽의 형상에 따른 국부적인 응력집중 현상도 확인할 수 있다.

Fig. 18(a)는 채굴 공동의 90%를 폐광산 채움재로 충전한 경우의 변위발생 분포도로, 접합부를 표현하지 않은 모델과 접합부를 표현한 모델의 변위발생 양상에서는 우측 채굴 공동의 측벽에서 0.04 mm의 상대적으로 작은 차이만 확인할 수 있었으며, 접합부의 영향과 무관하게 우측 채굴 공동의 천반에서 약 0.4 mm의 변위가 발생하는 것으로 나타났다.

이러한 접합부의 표현과 무관한 양상은 Fig. 18(b)의 최대 전단응력 분포도와 Fig. 18(c)의 수직응력 분포도에서도 동일하게 확인되며, 이는 채굴 공동의 90%를 채움재로 충전하는 경우에는 채굴 공동의 안정성을 확보하기 위한 충전이 충분히 수행된 상태로서, 채굴 공동과 주변의 암반, 그리고 채움재가 상대적으로 안정화된 상태이기 때문에, 접합부에 의한 영향이 확연하게 확인되지 않은 것으로 판단된다.

이상의 결과들로부터, 지하광산의 채굴 공동을 채움재로 충전하는 경우에 대한 안정성 분석 시에는 암반과 채움재의 상호작용에 의한 역학적 거동 특성과 채움재의 전단거동 및 파괴양상, 그리고 이에 따른 채움재 타설에 의한 충전효과 분석을 위하여 접합부를 필수적으로 고려하여야 하며, 암반에 분포하는 절리면의 특성을 반영하여 접합부의 입력물성을 산정하여 적용하여야 한다.

특히, 지하 광산의 채굴 공동에 대한 불안정성이 예상되는 경우에는 접합부의 거동특성이 채굴 공동과 채움재에 미치는 영향이 상대적으로 커지기 때문에, 접합부와 접합부의 입력물성에 대한 면밀한 고려가 필요할 것으로 생각된다.

본 연구에서의 전산해석에서는 연구 지역에 2개의 주절리군이 분포하는 것으로 조사되었으나, 주절리군의 주향이 직교하여 분포하기 때문에, 암석과 채움재 사이에 분포하는 절리군의 거칠기에 따른 전단거동 특성을 확인할 수 없었다.

5. 결 론

본 연구에서는 순환유동층 보일러를 사용하는 석탄화력발전소의 비산재 재활용률을 증대함과 동시에, 지하 폐광산의 채굴 공동을 충전하여 폐광산 지역의 지반안정성을 확보하기 위하여 비산재를 채움 재료로 사용하는 폐광산 채움재에 대한 기초연구를 수행하였다.

폐광산 채움재의 높은 지반보강 효과와 채움재 이송 시의 높은 충전효율을 갖는 적정배합을 실내시험을 통하여 도출하였으며, 다양한 거칠기의 자연절리를 모사한 시료를 이용하여 접합시험과 직접 전단시험을 수행하고, 통계적 기법을 이용하여 접합 조건에서의 파괴조건식 및 전단조건 물성 산정식을 도출하였다. 또한, 지반안정성 분석 시 접합부의 유무에 따른 영향을 검토하기 위하여 3차원 전산해석을 수행하였다. 이상의 연구로부터 얻어진 결과를 요약하면 다음과 같다.

1)폐광산 채움재의 적정배합을 도출하기 위한 실내시험 결과, 분체를 기준으로 40~45%의 비산재와 40%의 석회석 광미, 10~ 15%의 그린시멘트를 포함하고, 슬럼프 플로우가 300 mm이상인 채움재에서 본 연구의 압축강도에 대한 목표치인 84.6 kgf/cm2이상을 만족하는 것으로 분석되었으며, 환경적인 측면을 고려하여 발전회의 사용량이 최대인 45%의 발전회와 15%의 그린시멘트, 그리고 40%의 석회석 광미를 포함하는 배합비율을 적정배합으로 도출하였다.

2)다양한 자연절리의 거칠기를 반영한 총 54개의 시료를 대상으로 암석과 채움재 사이의 접합부에 대한 접합강도를 측정한 결과, JRC와 재령일의 증가에 따라 접합강도가 증가하는 경향을 나타내었다. 이는 절리면의 요철과 만곡 사이에 채움재가 주입되어 수화에 의한 화학적인 접합반응과 더불어 구조적으로 갇힌 채움재가 접합강도의 증가에 영향을 미쳤기 때문으로 판단된다. 또한, 암석과 발전회를 이용한 채움재의 접합강도 시험결과를 기반으로 단순회귀분석을 수행하여 유의한 수준의 회귀식을 도출하였다.

3)암석과 비산재를 이용한 채움재의 접합부에 대한 직접 전단시험을 수행한 결과로부터 절리면에 작용하는 수직응력과 재령일의 증가가 최대 전단강도와 비례하는 일반적인 양상을 나타내고 있으나, JRC가 15.25 이상인 시험에서는 재령일과 무관하게 전단강도가 낮게 측정되는 시험결과를 확인할 수 있다. 이는 절리면에 작용하는 전단응력이 낮은 강도특성을 나타내는 채움재의 만곡에 집중되어 파괴를 초래하였기 때문으로 판단된다. 또한, 시험결과를 기반으로 단순회귀분석을 수행하여, JRC와 재령일별로 접합부의 입력물성 산정식을 도출하였다.

4)본 연구에서 도출된 접합 파괴조건식과 접합부의 입력물성 산정식을 이용하여 접합부를 적용하고 폐광산 채움재 충전을 모사한 전산해석을 수행한 결과, 접합부 적용 시에 암반과 채움재의 상호작용에 의한 역학적 거동 특성과 채움재의 전단거동 및 파괴양상이 보다 사실적으로 표현되기 때문에 채움재 타설에 의한 충전효과 분석에 영향을 미치는 것으로 판단되었다. 그러므로 지하 광산의 폐광산 채움재 충전에 의한 지반안정성 분석에는 접합부에 대한 면밀한 고려가 필요할 것으로 생각된다.

본 연구는 비금속광물인 석회석 광산의 대규모 채굴 공동을 대상으로 수행한 연구결과로서, 암석과 채움재 사이의 접합부에 대한 접합강도는 암석과 채움재 간의 화학적 반응이 수반되는 과정이기 때문에 대상 광물과 주변 암반의 특성에 영향을 받는다. 그러므로 금속 및 석탄 폐광산에 직접적으로 본 연구의 결과를 적용하기에는 무리가 있기에 타 광종을 대상으로 하는 추가적인 연구가 필요할 것으로 생각되며, 본 연구의 수행방법 및 결과는 추가적인 연구 시에 기준지표로 활용될 수 있을 것으로 생각된다.