1. 서 론

2. 갱내 3D 측량

2.1 3D 측량 장비 및 방법

2.2 3D 측량 결과 분석 및 활용

3. 실시간 광산 안전 시스템

3.1 갱내 통신 장치

3.2 실시간 광산 안전 관리

4. 결 론

1. 서 론

최근 전 세계적으로 광산개발의 효율성을 증대시킬 수 있는 스마트 마이닝(Smart Mining) 기술이 주목 받고 있다(Park and Kim, 2017). 스마트마이닝이란 사물인터넷(IoT), 빅데이터(Big Data), 증강현실(AR) 등 ICT (Information Communication Technology)를 자원개발 산업에 적용한 것이다. 광산개발에서 ICT와 관련된 영역은 탐사를 포함한 광체에 대한 지질정보, 생산계획과 관련된 정보, 생산실적에 대한 정보, 계획 대비 실적에 대한 reconciliation 정보, 설비운영에 대한 정보, 장비운영에 대한 정보, 인력운영에 대한 정보, mass flow에 대한 정보, 자재운영에 대한 정보, 비용과 현금 흐름에 대한 정보, 시장에 관한 정보 등 그 종류와 분야가 다양하다(Choi, 2017).

자원개발 산업에 ICT를 적용함으로써 현장의 안전성과 친환경, 자원개발의 효율 대비 비용절감을 기대할 수 있다. 이에 따라 스마트 마이닝에 대한 시장 규모가 2018년 56억 달러에서 2023년 139억 달러로 증대될 것으로 예상되고 있다(Park and Kim, 2017). 국내에서도 제 2차 광업기본계획에서 ICT의 중요성을 명시하고, 제 3차 광업기본계획에서는 국내에 ICT 광산장비 보급 지원 및 스마트 마이닝 시범 도입 등 ICT와 스마트 마이닝에 대해 강조하고 있다. 또한, 광산개발 계획 및 광산의 관리를 위한 갱내 3차원 공간정보를 구축한 연구도 진행되었으며, 미국에서는 Mine Improvement and New Emergency Response Act가 시행되고 있고 호주, 캐나다 및 중국에서도 지하 석탄광산에서 무선통신시스템과 추적시스템의 운영을 의무화하여 비상 시 매몰된 작업자의 위치를 파악할 수 있도록 하고 있다(Lee et al., 2018).

본 논문에서는 전남 장성에 위치한 K 시멘트 장성 광업소에서 ICT 장비들을 현장에 적용한 사례를 설명하고자 한다. 장성 광업소에서는 멀티스테이션을 활용하여 갱내 3D 측량을 실시하여 특이사항을 확인하고 위험에 대비하였다. 또한, 갱내 무선 통신망을 구축하여 실시간 위치추적을 운영하고 있다.

2. 갱내 3D 측량

2.1 3D 측량 장비 및 방법

국내 광산은 갱내 채광의 장기화에 따른 심도화로 인해 지질, 채광 및 운반 등 작업요건이 악화되고 안전사고의 위험 요소가 증가되고 있다. 갱내 3D 측량을 실시함으로서 위험 구간에 대한 사전 예측과 안전사고를 예방할 수 있으며 주방식 채광 시 필라 규모 및 간격을 설계할 수 있다. 또한, 편과 편 사이의 크라운 필라의 두께를 확인할 수 있어 케이빙(caving)채굴 전 안전성을 검토할 수 있다.

본 장성 광업소에서는 측량 기능과 3D 스캐닝이 가능한 멀티스테이션(Multi Station) LEICA MS 50(Fig. 1)과 이동형 핸드 3D 스캐닝 장비인 GEOSLAM ZEB-REVO(Fig. 2)를 혼용하여 갱도 3차원 스캐닝을 하고 있다. LEICA MS 50은 플랜트, 조선 및 문화재 복원 등 초정밀 실사화 데이터 획득에 사용하고 있다. 그러나 기존의 측량장비와 같이 전시·후시 및 기준점 등 사전 작업이 복잡하여 측량장비를 처음 다루는 사람은 시간이 많이 소요된다. 반면 GEOSLAM ZEB-REVO는 IMU(관성항법장치)가 탑재된 이동형 핸드 3D 스캐닝 장비로 초당 4만 포인트를 측정하고 측정인원이 들고 걸어가면서 스캐닝을 할 수 있어 측정 방법이 쉽고 시간 대비 넓은 범위를 측정할 수 있다. 장성 광업소에서는 갱외에서 가져온 좌표를 가지고 LEICA MS50을 통해 갱내 3D 측량 기준을 잡고 GEOSLAM ZEB-REVO로 기준점 인근 갱도를 3D 스캐닝 하는 방식으로 측량을 실시하고 있다.

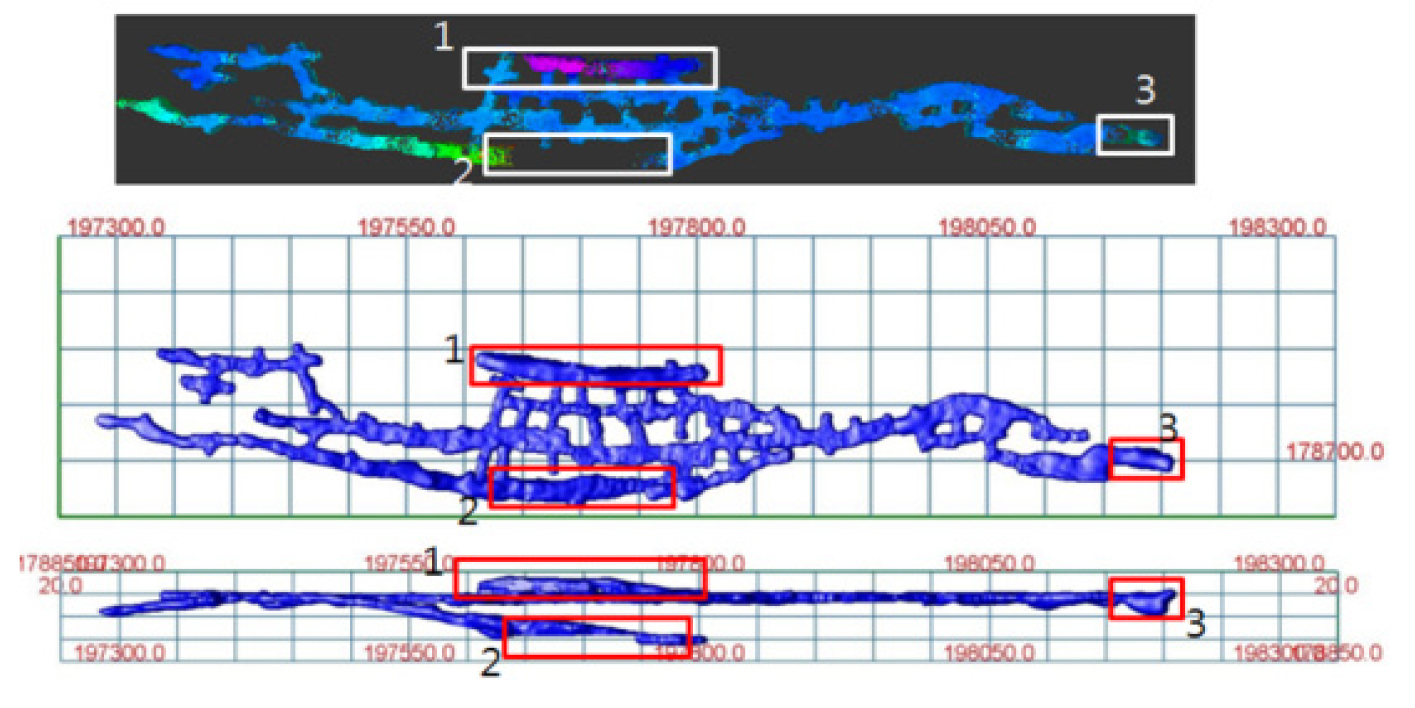

현재 지하 갱도는 14편(-221ML)까지 개발되어 있으며 1개월에 1회씩 정기적으로 3D 측량을 실시하고 있다. Fig. 3(a)은 1편에서 14편까지 갱도를 3D 측량한 모습이고 Fig. 3(b)과 Fig. 3(c)은 A-A` 단면도와 B-B` 단면도이다.

2.2 3D 측량 결과 분석 및 활용

갱내 3D 측량은 평면도, 측면도 및 정면도 등 모든 방향에서 갱도의 개발 현황을 확인할 수 있다. 평면도를 통해서는 갱도가 기존에 설계한 대로 굴진되고 있는 확인이 가능하고, 측면도를 통해서는 갱도의 굴진 경사를 확인하여 적절한 필라의 두께가 유지되고 있는지 검토할 수 있다. 또한 상시 계측을 통해 필라의 변형, 내공 변위 등을 조사하여 문제점을 사전에 파악하여 더욱 안전하고 효과적인 채광을 계획할 수 있다.

본 연구에서는 장성 광업소 1편, 2편, 3편, F편에 대한 3D 측량을 통해 위험개소 및 편별 특이사항을 확인하였다. 1편에 대한 3D 측량 결과 1편의 주향방향으로 연장은 약 900 m, 폭 150 m로 개발되어 있고, 2개소에서 caving 굴착이 진행되었다. Fig. 4에서 1번 구역은 caving 굴착이 완료된 지역으로 높이는 약 14-23 m이며, 일부 공동의 하부는 폐석으로 채워져 있다. 2번 구역은 주운반갱도 외에 1편과 3편을 연결하는 사갱 중 일부 구간이다. 3번 구역은 하부 굴착이 진행된 구역으로 2편과 관통이 되어 있다.

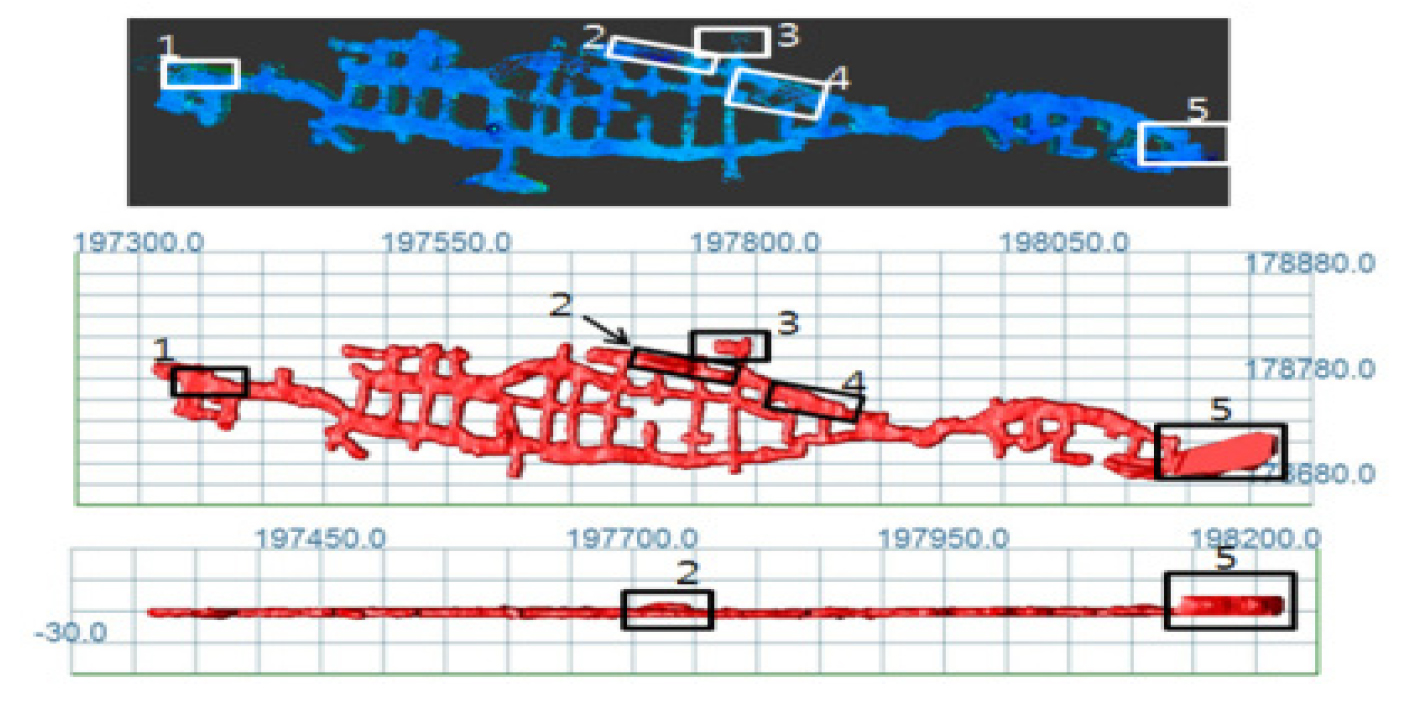

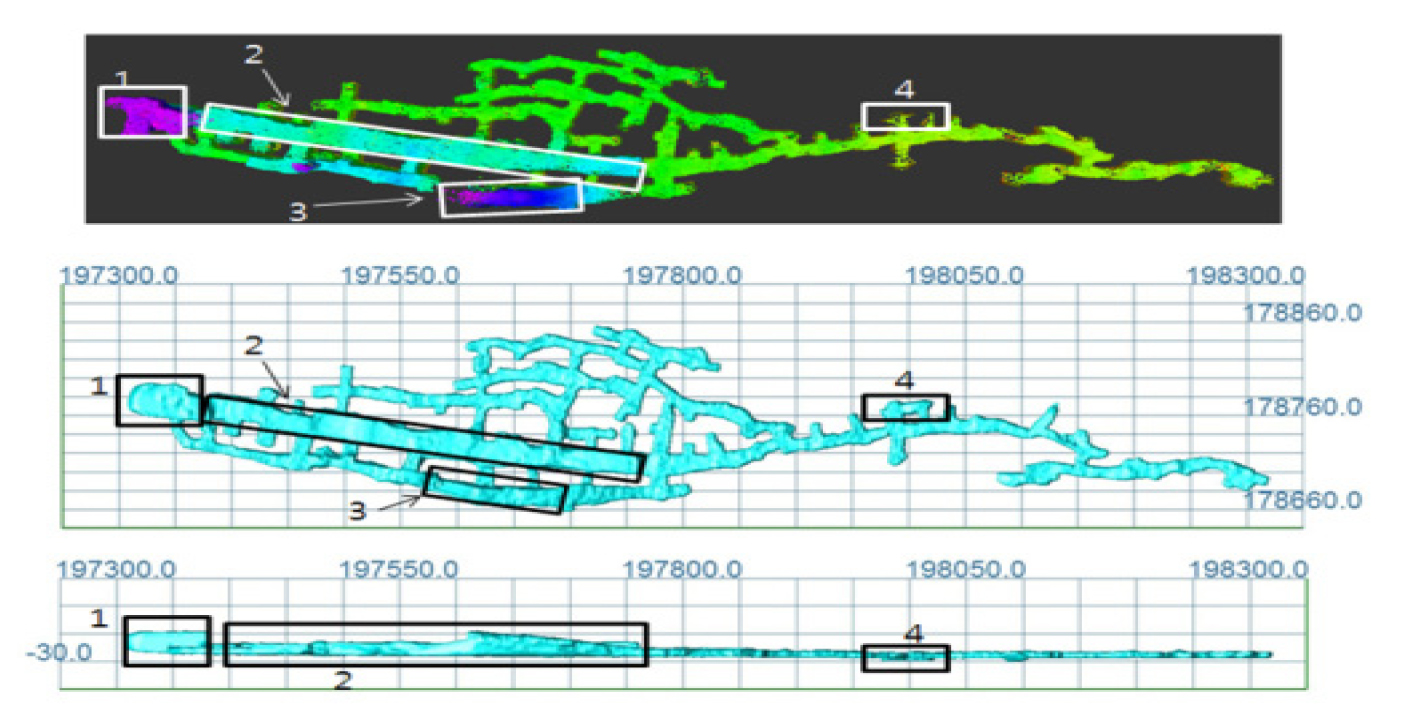

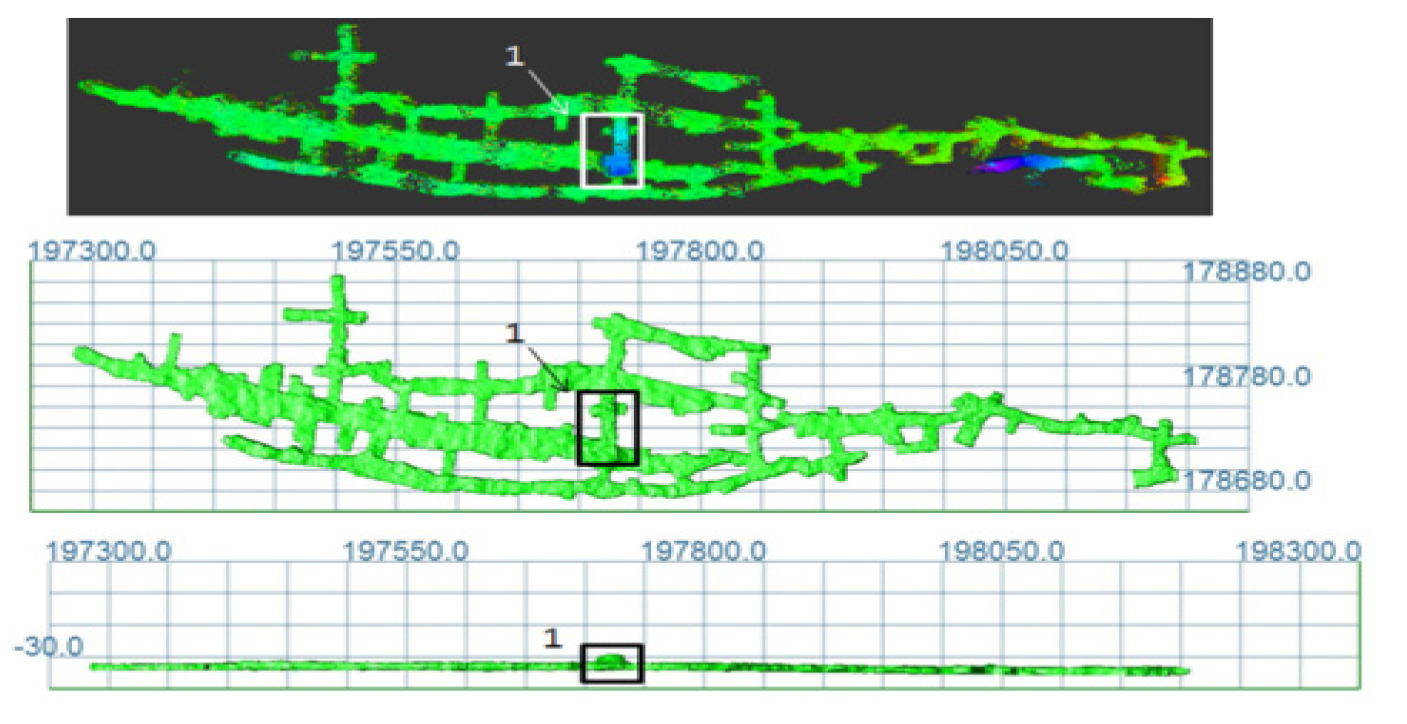

Fig. 5는 2편에 대한 3D 측량 결과이다. 2편은 Fig. 5에서 1번은 3편과 관통이 된 부분으로 공동의 높이는 약 18 m이다. 2번과 5번은 상부 굴착이 완료된 구역으로 5번 구역은 1편과 관통이 되어 있다. 또한 3번, 4번은 집수정이 위치해 있으며 깊이는 약 3 m이다. Fig. 6은 3편 3D 측량 결과이다. Fig. 6에서 1번 구역은 2편과 관통이 된 구역이며 4번 구역은 집수정이 위치해 있는 곳이다. 2번 구역은 상부 caving 굴착이 완료된 곳으로 총 연장 약 400 m, 평균 높이 13.5 m, 최대 높이 18 m이며, 1편에서 F편 중 가장 큰 규모의 상부 caving 굴착이 진행된 구역이다. Fig. 7은 F편의 3D 측량 결과로 1번 구역에서 상부 caving 굴착이 완료되었고 이 부분은 3편과의 크라운 필라 두께가 2 m로 측정되어 위험 구역으로 관리되고 있다.

장성 광업소에서는 3D 측량 결과를 검토 후 위험 구역을 선정하고, 해당 지역에 대한 보강 및 출입금지 등의 방안을 진행 중이다.

3. 실시간 광산 안전 시스템

본 장성 광업소에서는 광산안전관리를 위해 실시간 위치추적과 갱내 통신망을 구축하고 있다. 광산에서 가용 장비로 로더 2대, 굴착기 3대, 점보 3대, 장약차 2대 및 덤프 12대가 있으며 작업 인원은 총 31명이다. 광산 장비 및 덤프에는 단말기가 설치되어 있어 갱내 출입 시 갱내에 설치되어 있는 무선통신장비(Access Point)에 연결이 되면 본사 사무실에서 실시간 위치파악이 가능하다. 또한 갱내 출입 인원은 갱내 통신이 가능하고 위치를 파악할 수 있는 스마트폰을 소지하여 장비와 같이 인원에 대한 실시간 모니터링이 가능하다.

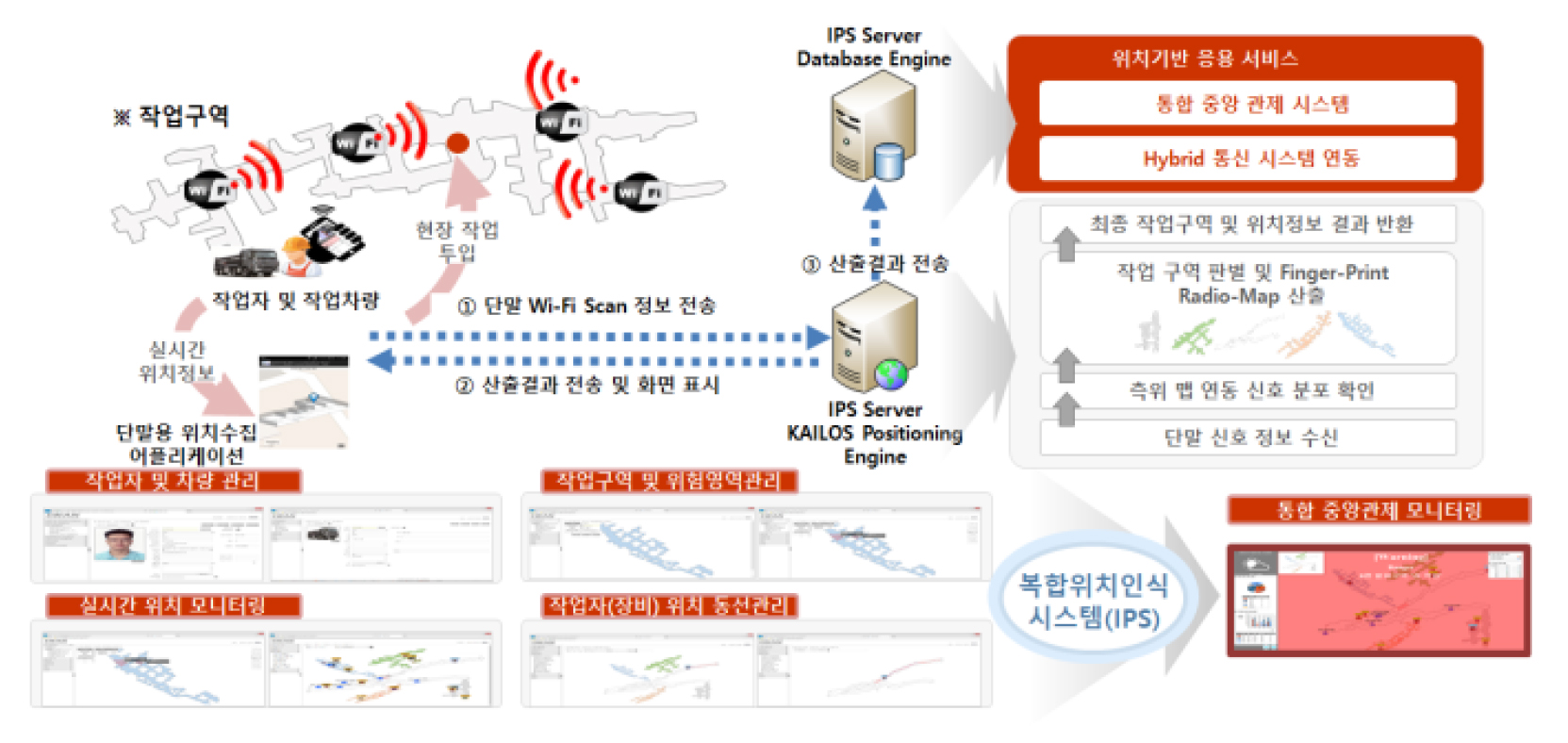

Fig. 8은 광산안전관리 시스템 개념도로 현장의 장비와 인원들에 대한 실시간 위치 추적을 하면서 안전관리를 할 수 있으며, 예기치 못한 사고 시 작업자의 위치를 파악하고 구조방안 및 대피계획 수립을 위한 기본적인 자료로 활용되고 있다.

3.1 갱내 통신 장치

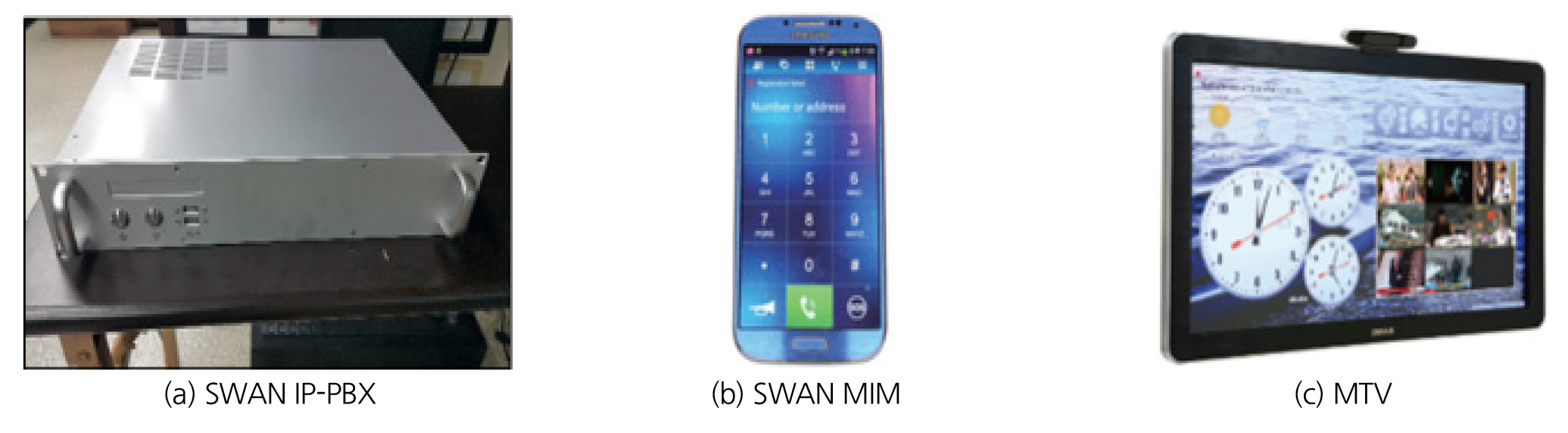

실시간 위치 추적 시스템과 갱내 통신망 구축을 위한 구성으로 교환기 및 스마트폰, 비상벨, Wi-Fi multi cable convertor 등이 있다. 본 현장에서 사용하고 있는 교환기는 SWAN IP-PBX (Private Branch Exchange)(Fig. 9(a))로서 100명의 유저가 사용할 수 있으며 동시에 45명이 통화를 할 수 있다. 또한 방송 기능 및 화면을 통한 화상 통화를 지원하고 있다. 갱내에서 본사 사무실과 연락은 SWAN MIM (Fig. 9(b))와 MTV (Fig. 9(c))를 통해 연락할 수 있으며 메시지, 전화 및 화상통화가 가능하다.

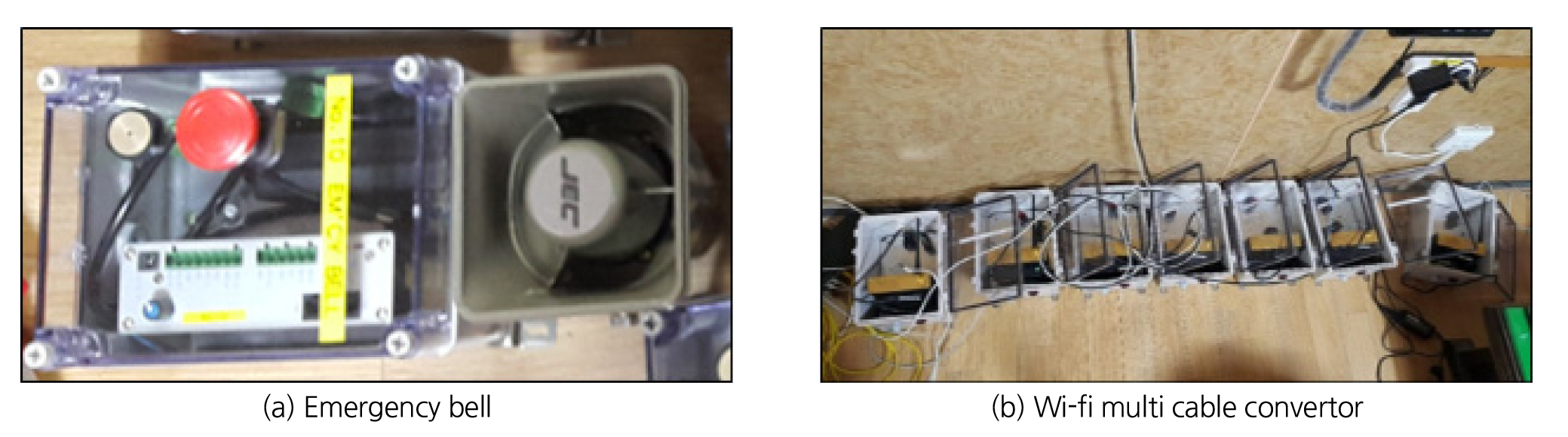

교환기 외 장치에는 비상벨(Fig. 10(a))과 와이파이 케이블 컨버터(Fig. 10(b)) 등이 있다. 비상벨은 갱내에서 위급상황 시 인원이 작동하게 되면 지정 전화 또는 본사 사무실과 전화연결이 되며, 갱내 스피커를 이용하여 긴급 방송을 할 수 있다. 또한 와이파이 케이블 컨버터는 UHF (Ultra-High Frequency) 무전기, 스마트폰과 유선전화를 연결해주는 장치로 주운반 갱도 및 주요 갱도 개소에 설치되어 있다.

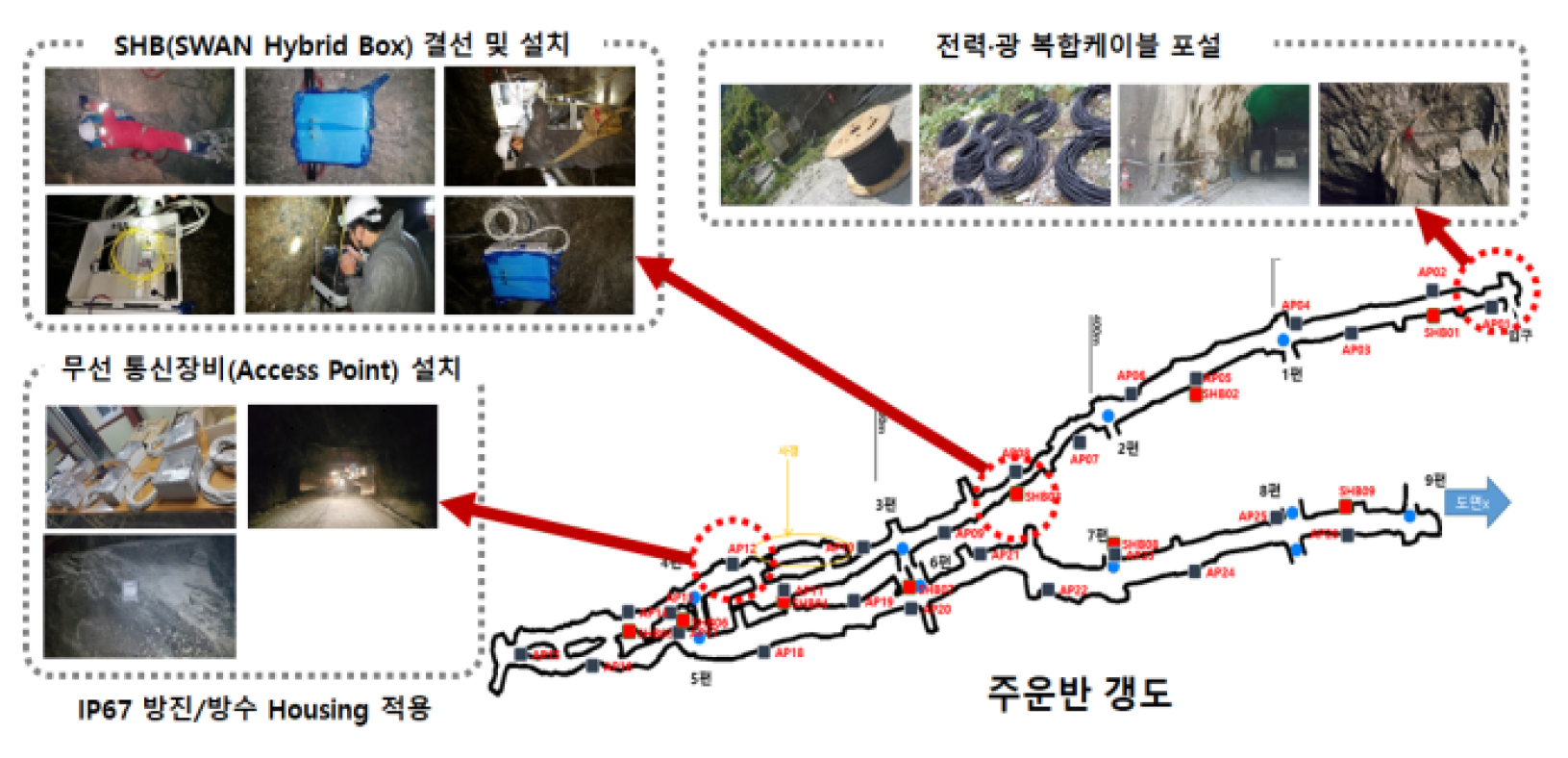

위치 추적 시스템 구축 및 갱내 통신을 설치하기 위해 갱외에서 전력·광 복합케이블을 갱내로 연결하여 포설하고 SHB (SWAN Hybrid Box)를 결선·설치해야 한다. 그리고 SHB 설치 개소 중간에 무선 통신장비(Access Point)를 설치함으로써 갱내 인터넷 및 통신이 개통되고 위치 추적 시스템이 구축된다(Fig. 11).

3.2 실시간 광산 안전 관리

본 장성 광업소는 2016년 1-9편의 주운반 갱도와 6, 7, 8, 9편 갱도 약 6 km 길이의 갱내 통신망 및 위치 추적 시스템을 구축하였으며, 2020년에 10-14편의 주운반 갱도 0.7 km를 추가 구축하였다. 주운반 갱도 및 각 편의 주요 개소에는 비상벨과 CO2 가스 센서가 설치되어 있어 비상 시 신속하게 도움을 요청할 수 있다. Fig. 12는 실시간 광산 안전 관리 개요이다. 작업자 및 작업차량이 갱내에 입갱하면 소지하고 있는 단말기의 wi-fi scan 정보가 IPS Server에 전송이 되고 이는 본사 사무실에 위치 정보로 전송 및 화면으로 표시하게 된다.

실시간 광산 안전 시스템 구축 전에는 작업장 내 출입 인원 및 차량 현황 파악이 어렵고 출입 및 비허가 지역 출입 통제가 불가하였으며 위험 작업 시 출입 통제가 어려웠다. 또한 각 작업 구역별 작업인원 파악을 위해 관리자가 수시로 현장을 순찰해야 하고 작업자 사고 발생 시 위치 파악이 힘들었다. 그러나 실시간 광산 안전 시스템 구축을 통해 작업장 출입 인원과 차량을 확인하고 통제할 수 있으며 긴급 상황 발생 시 신속한 전달과 위치 확인으로 응급구조 시 골든타임을 지킬 수 있다.

4. 결 론

2000년대 이후 광산 분야에서 ICT 기술의 개발과 적용이 여러 방면에서 연구되어 왔다. 국내 여러 광산에서도 ICT 기술의 적용을 통해 생산량 증대 및 안정성 확보를 하고 있다. 본 장성 광업소에서도 3D 스캐닝을 활용한 갱도 3D 측량을 실시하고 갱내 통신망 및 실시간 위치 추적 시스템을 구축하였다. 갱내 3D 측량 및 실시간 광산 안전 시스템 적용 결과는 아래와 같다.

1. 갱도 심도화에 따른 채광, 운반 및 지질학적 조건 등 작업 요건이 악화되면서 Caving 등 추가 채광설계를 위한 정확한 갱도의 제원이 필요하다. 갱내 3D 측량을 통해 개발 현황을 확인할 수 있으며 적절한 필라의 두께가 유지되고 있는지 판단할 수 있다.

2. 기존 2D 측량 시 크라운 필라의 두께, 갱도의 높이 및 위험개소에 대한 자세한 정보를 획득하기 어려운 부분이 많았다. 그러나 3D 측량을 통해 정확한 크라운 필라의 두께를 파악하여 위험 구간에 대한 출입을 통제하였다. 또한 각 편별 위험개소의 보강 및 출입금지 조치를 통해 장비, 인원에 대한 안전을 유지할 수 있다.

3. 실시간 광산 안전 시스템을 적용하기 전에는 작업장 내 출입 인원 및 차량 현황 파악이 어려워 비허가 지역과 위험 작업장 등에 대한 통제가 어려웠다. 또한 각 작업 구역별 작업인원 파악을 위해 관리자가 수시로 현장을 순찰해야 했으며, 작업자 사고 발생 시 위치 파악이 힘들어 긴급대처에 대한 어려움이 있었다.

4. 실시간 광산 안전 시스템 구축 후 작업장 내 출입 인원 및 차량의 위치를 실시간 수집하고 구역별 인원 현황 및 장비의 이동경로 파악이 가능하였다. 또한 작업 위험구역 및 관리구역을 설정하여 인가자 및 비인가자를 구분하여 실시간 현황 확인 및 알림을 통해 통제할 수 있다.

5. 실시간 작업자 및 작업차량의 위치를 모니터링함으로써 긴급사항 및 안전사고에 대해 예방을 할 수 있고, 사고 발생 시 신속한 위치 파악으로 골든타임 내 긴급 구조 및 대응을 할 수 있다.