1. 서 론

2. 발파대상 구조물의 구조 및 주변 현황

2.1 개요

2.2 발파대상 구조물의 구조

2.3 주변현황

3. 발파해체 설계

4. 주요 공정

4.1 사전취약화

4.2 장약용기 제작

4.3 천공 및 장약

4.4 방호작업

4.5 장약용기 설치 및 결선

5. 발파해체 결과

5.1 발파 결과

5.2 소음 및 진동계측 결과

6. 결 론

1. 서 론

산업구조물은 다양한 형태와 구조로 되어 있으며, 기능적 요건을 충족하기 위해 주변 시설물과 복합하게 연계되어 있다. 산업구조물은 규모, 강도, 강성이 큰 특성을 보이고 있으며, 최근에는 오래되고 제 기능을 발휘하지 못해 불용하는 산업구조물의 해체 수요가 증가하고 있다(Park et al., 2008). 산업구조물의 해체공사는 일반적으로 지속적인 진동, 소음, 분진 등의 발생과 공사 기간 증가에 따른 시간적 제약을 가지고 있다. 이러한 환경공해를 최소화하고 시공능률을 높이기 위해 발파해체공법(explosive demolition) 또는 발파해체와 기계식해체 공법(mechanical deconstruction)이 혼용된 해체공법을 적용할 수 있으며, 산업구조물 및 특수구조물의 해체에 발파해체공법을 적용한 사례가 증가하고 있다(Park and Suk, 2009, Park and Suk, 2010, Park et al., 2016, Park et al., 2018a, Noh et al., 2021). 본 연구에서는 기능적 요건에 적합하지 못하여 해체가 결정된 산업구조물 중 하나인 스틸 굴뚝(steel stack)과 스틸 수조(steel head tank) 해체공사에 적용한 발파해체공법에 대한 시공사례를 기술하였다.

2. 발파대상 구조물의 구조 및 주변 현황

2.1 개요

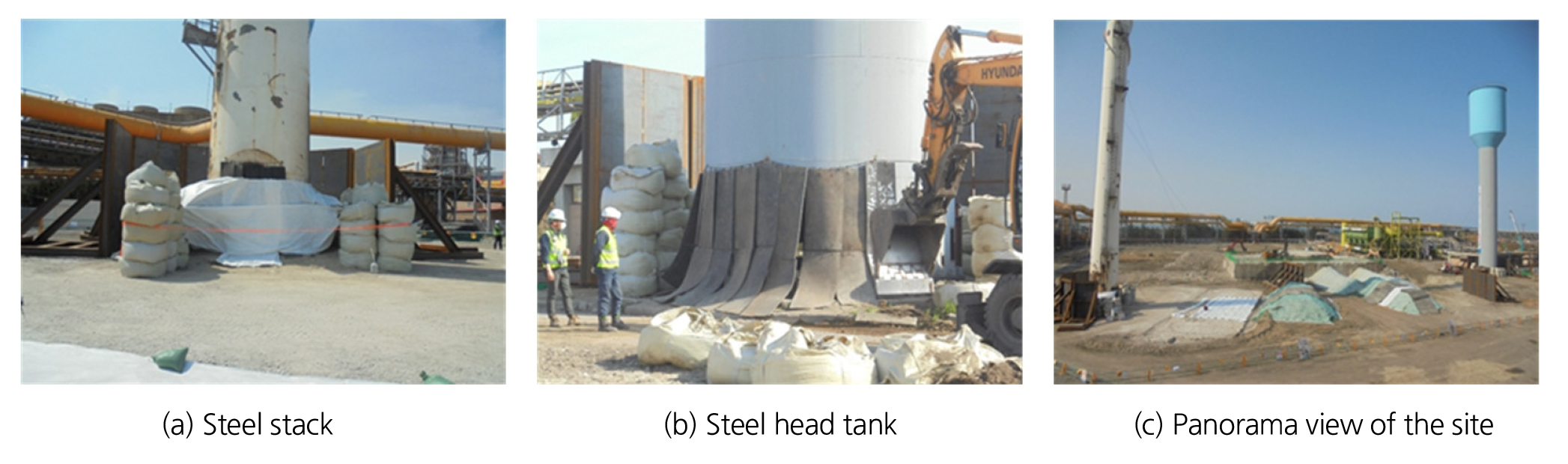

본 현장은 포항시 남구에 위치한 포스코 내에 위치한 주물선 고로 해체 공사 중 스틸 굴뚝 및 스틸 수조 해체 현장이다. 해체대상 구조물 주변으로 신규 플랜트, 사무실이 건설 중이고, 가동 중인 플랜트 및 배관이 존재하여, 주변 시설물에 환경공해를 최소화하고 시공효율을 높이기 위한 발파설계와 방호를 계획하였다.

2.2 발파대상 구조물의 구조

발파대상 구조물인 스틸 굴뚝은 스틸 셸 구조(steel shell structure) 내부에 내화벽돌(firebrick)이 적층된 구조물로, 높이 60 m, 하단부 외경 4 m, 상단부 외경 3.5 m이다. 스틸 수조는 스틸 셸 구조이며, 높이 55 m, 하단부 외경 5 m, 상단부 외경 10 m인 종횡비가 큰 구조물이다. 각 구조물의 스틸 셸의 두께는 20 mm이며, 스틸 굴뚝의 중량은 스틸 셸과 내화물을 포함하여 약 320 ton이며, 스틸 수조는 약 178 ton이다. 스틸 굴뚝과 스틸 수조의 이격거리는 약 116 m이다. Fig. 1은 발파 대상 구조물의 전경이다.

2.3 주변현황

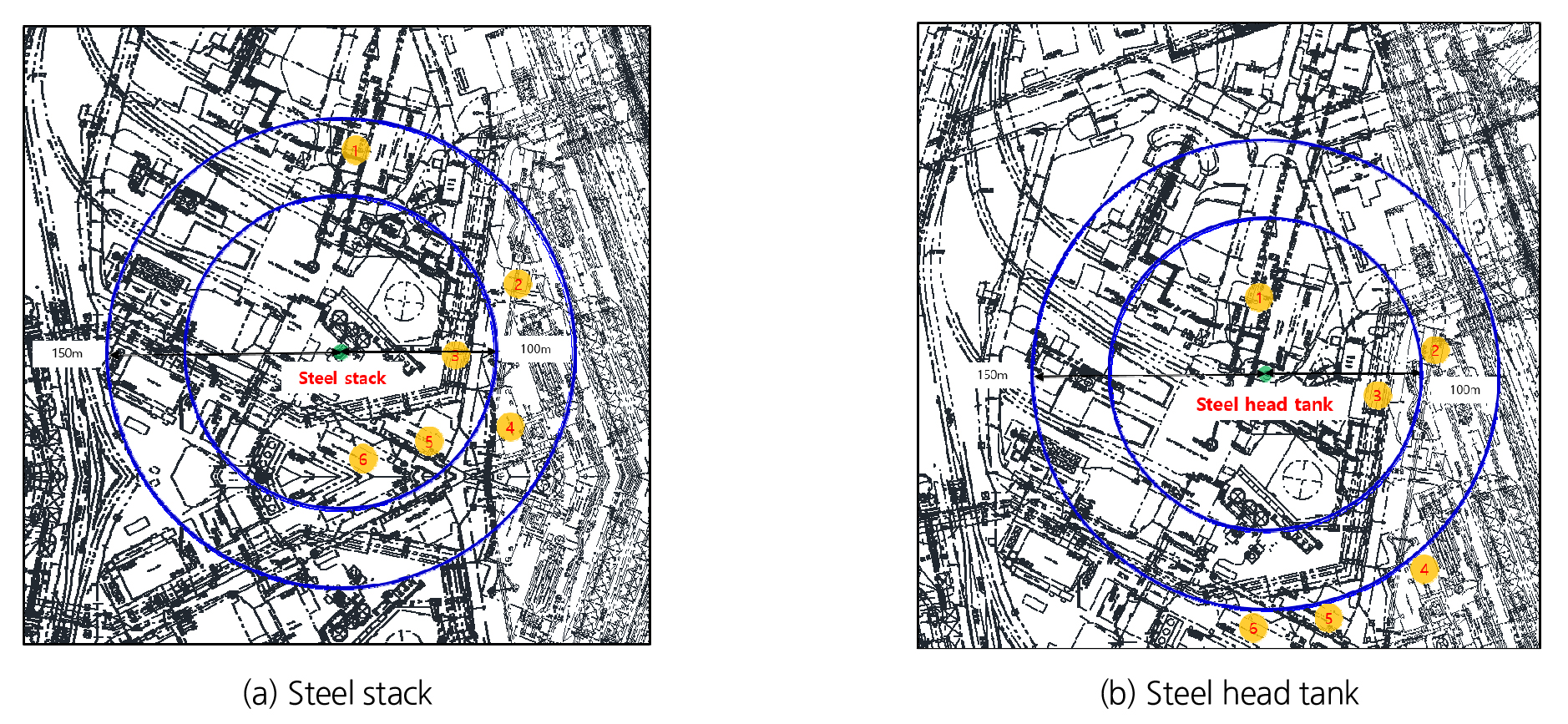

본 발파대상 구조물의 주변 현황은 Fig. 2와 같다. 주요 보안물건으로는 펌프실(pump house), 기계실(machine room), COG 배관(pipe of coke oven gas), 회수조(return water bin), 수재 보조실(granulation sub station), 제1 탈수호퍼(No. 1 dehydrating hopper) 등이 있으며, 보안물건과의 거리는 스틸 굴뚝을 기준으로 60~140 m 이격되어 있으며, 스틸 수조를 기준으로 50~160 m 이격되어 있다. 발파 대상 구조물과 주요 보안 물건의 이격거리는 Table 1과 같다.

Table 1.

The distance between surrounding structures and demolition structures

3. 발파해체 설계

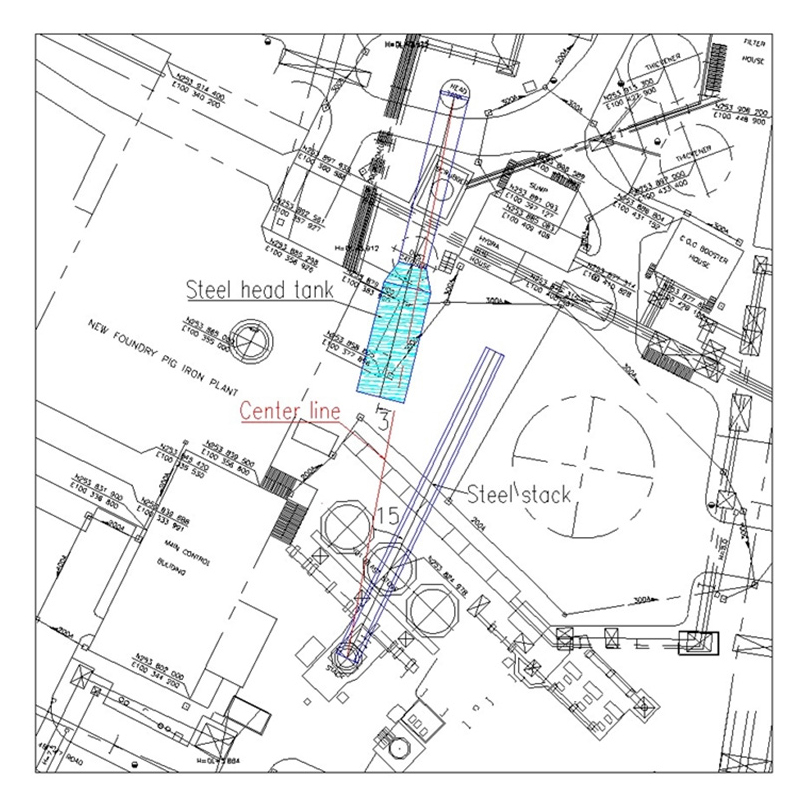

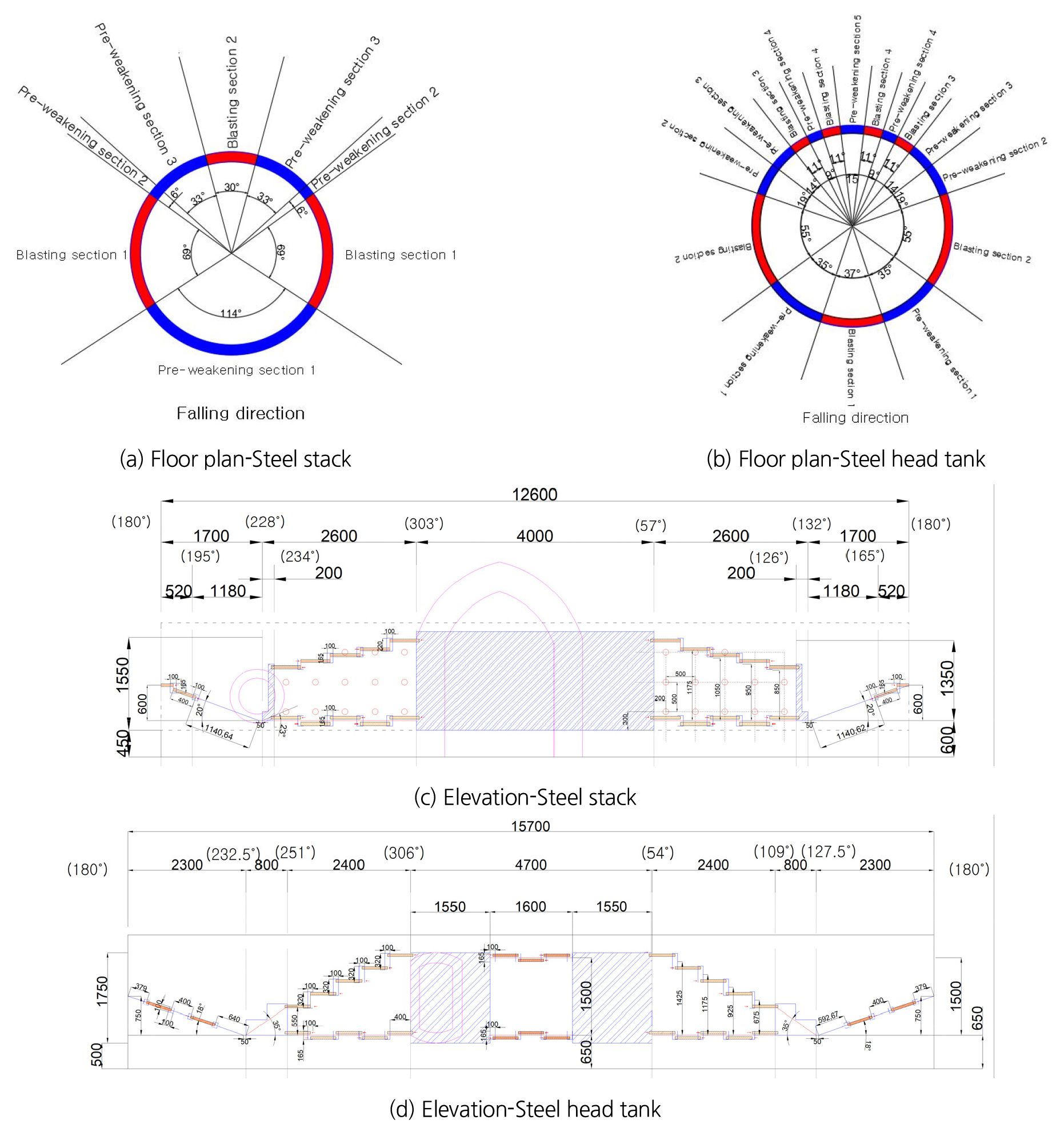

발파해체 공법은 전도공법(felling method)을 적용하였으며, 스틸 굴뚝과 스틸 수조의 중심을 연결한 가상의 선(center line)을 기준으로 스틸 굴뚝의 경우 약 15° 우측으로, 스틸 수조의 경우 약 3° 좌측으로 기울어지면서 전도하도록 붕괴 방향을 설정하였다. Fig. 3은 발파대상 구조물의 전도 붕괴 예측 방향을 도시한 것이다. 스틸 굴뚝 및 스틸 수조 전도 발파해체 시 고려할 사항으로는 개구부(opening)의 형태, 각도, 높이이다. 개구부의 형태는 후방파쇄를 방지하기 위해 사다리꼴로 형성하였고, 개구부의 각도는 수직 방향 초기 속도를 조절하고 충분한 회전 모멘트의 발생을 유도하기 위해 약 250°내외로 설계하였다. 개구부의 높이는 발파구간 및 개구부의 각도를 고려하여 스틸 굴뚝은 2.0 m, 스틸 수조는 2.25 m로 하였다.

스틸 셸 발파구간은 장약용기(charging container)를 사용하여 절단하고, 내화물 발파구간은 천공 후 폭약을 장전하여 파쇄되도록 설계하였다. 스틸 절단에 사용되는 장약용기는 기폭 시작지점에서부터 예상 절단 깊이에 도달할 때까지 절단 깊이가 증가하는 구간인 run-up 구간과 장약용기 끝부분에서 폭발 에너지 전파가 종료되면서 절단 깊이가 감소하는 구간인 run-down 구간이 존재하는 특성이 있다. 기존 수행된 연구(Park et al., 2018b, Park et al., 2020)에 따르면 설계된 절단 길이를 절단하기 위해서는 장약용기의 길이는 절단 시작 지점에서 5 cm, 절단 끝 지점에서 3 cm를 추가해야 한다. 다음 Fig. 4는 스틸 굴뚝과 스틸 수조의 발파 구간 및 사전취약화(pre-weakening) 구간을 도시한 것이다. 스틸 셸을 절단하기 위해 사용된 장약용기는 스틸 굴뚝의 경우 23개, 스틸 수조의 경우 30개로 총 53개이며, 내화물을 발파하기 위한 천공은 36공을 설계하였다. 전체 발파해체에 사용된 폭약량은 약 80.5 kg을 사용하였다.

4. 주요 공정

4.1 사전취약화

사전취약화는 발파해체 시 최소의 화약을 사용해서 구조물의 붕괴를 원활히 유도하기 위해 구조물 일부를 완전 절단 또는 부분 절단하는 공정이다. 스틸 셸의 경우 산소 절단기를 이용하여 사전취약화 구간 및 장약용기의 설치 위치에서 run-up, run-down을 고려하여 사각형으로 장약용기 설치 개구부를 만들었고, 스틸 굴뚝의 내화물은 소형 브레이커를 이용하여 제거하였다. Fig. 5는 발파대상 구조물에 사전취약화를 수행하는 모습이다.

4.2 장약용기 제작

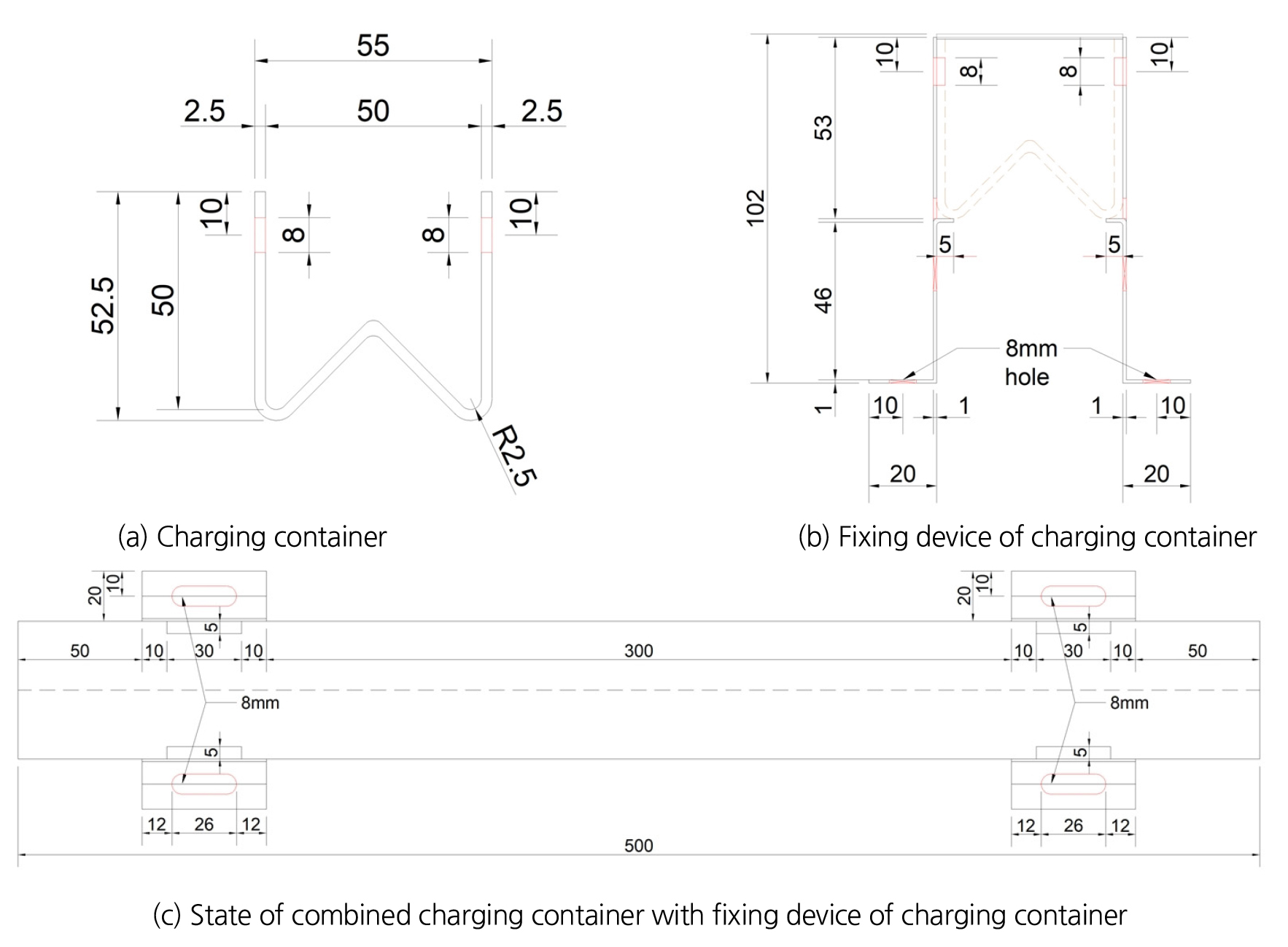

두께 20 mm의 스틸 셸을 절단하기 위해 두께 2.5 mm, 순도 99.9%의 구리판을 사용하여 W자형으로 장약용기를 제작하였다. 장약용기 중심부의 각도는 90°, 양측면부의 각도는 45°, 곡률반경은 2.5 mm로 절곡하였다. 장약용기의 폭과 높이는 절단 대상 스틸 셸의 두께 및 절단 길이 고려하여 폭 50 mm, 높이 50 mm, 길이 500 mm로 제작하였다. 스틸 셸에 장약용기의 고정 및 일정한 절단 성능 확보를 위한 stand-off의 유지를 위해, 철판을 이용하여 장약용기 고정장치(fixing device of charging container)를 L형으로 제작하였다. 장약용기와 장약용기 고정장치의 결합은 M6(직경 6 mm, 길이 35 mm)의 볼트를 이용하여 고정하였다. 본 발파해체에 사용된 장약용기 및 장약용기 고정장치는 Fig. 6과 같다.

4.3 천공 및 장약

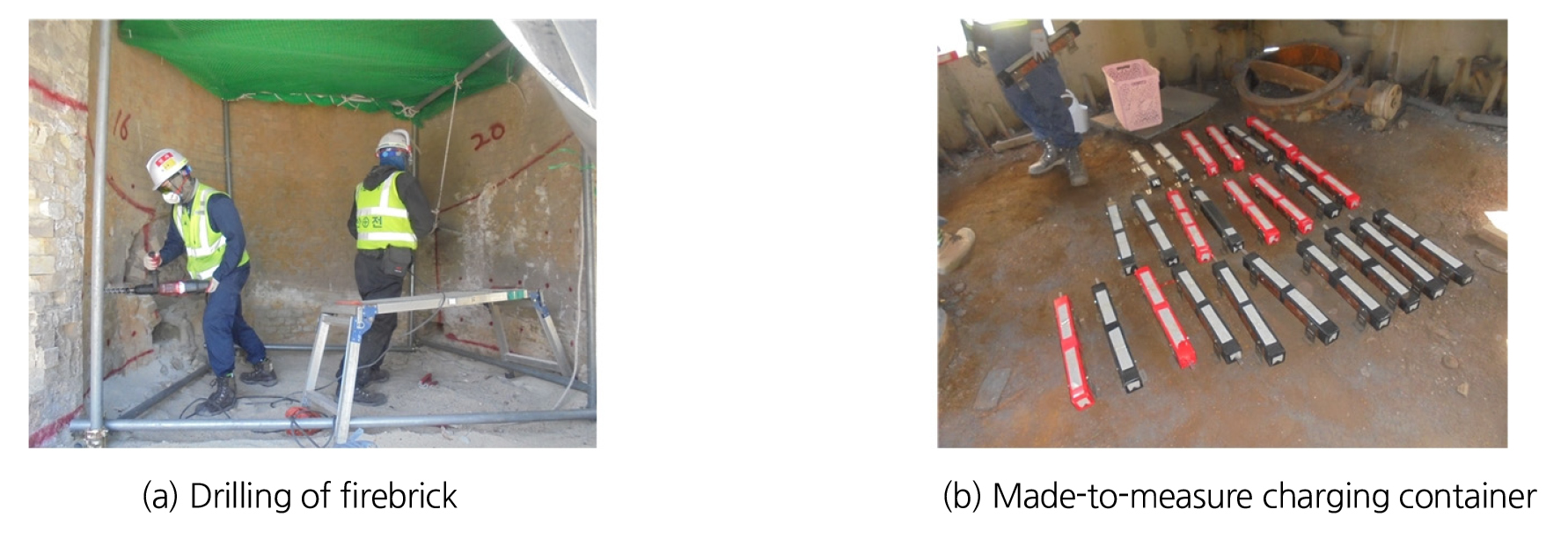

스틸 셸 구조물의 절단 예정선에 장약용기를 고정하고 내화물에 장약작업을 수행하기 위해 핸드드릴을 이용하여 천공(drilling)하였다. 육각 직결 나사를 사용하여 장약용기 고정장치를 스틸 셀에 고정하기 위해 육각 직결 나사의 삽입 위치에 천공경 ∅5.5 mm의 구멍을 사전에 천공하였으며, 내화물의 경우 천공경 ∅38 mm, 천공장, 공간격, 저항선을 각각 500 mm로 스틸 굴뚝의 내부에서 천공하였다.

폭약을 충진하기 전에 장약용기 좌우 측면을 아크릴판으로 고정한 후 장약용기 안쪽의 이물질을 제거하였다. 측면 아크릴판 중 한 면에 뇌관 삽입 구멍을 제작하고 뇌관 고정을 위한 아크릴 파이프 연결하였다. 장약용기 내 충진하는 폭약은 Table 2와 같은 제원을 갖는 에멀전계 폭약을 사용하여 일정하게 충진하였다(Hanwha, 2020). 충진이 완료된 장약용기 상부에는 폭약의 흘러내림 방지를 위해 아크릴판과 테이프를 이용하여 고정하였다. 다음 Fig. 7은 천공작업 및 제작된 장약용기를 나타낸다.

Table 2.

Specification of explosive (Hanwha, 2020)

|

Velocity of detonation (m/sec) |

Density (g/cc) |

Relative weight strength (%) |

Relative bulk strength (%) |

Minimum usage temperature (°C) | Water resistance |

| 5,500 | 1.2 | 130 | 190 | -20 | High |

4.4 방호작업

방호(protection)는 스틸 굴뚝과 스틸 수조 및 주변 여건을 고려하여 Fig. 8과 같이 1차 방호부터 3차 방호를 수행하였다. 1차 방호는 발파구간에 고무매트와 350 g/m2의 장섬유 부직포를 이용하여 장약용기의 폭발에 대한 직접적인 방호를 하였으며, 2차 방호로는 발파대상 구조물 외부에 흙을 담은 1 ton 마대를 설치하여 스틸 셸 절단 시 발생하는 비산을 방호하였다. 3차 방호는 H300×300×15×10인 H-beam과 두께 15 mm인 철판을 사용하여 높이 5 m의 방호 펜스를 제작하고, 구조물 후면과 전도 방향에 설치하여 발파해체 시 발생하는 폭풍압을 방호하였다. 스틸 굴뚝과 스틸 수조의 전도 시 발생하는 충격진동(impact vibration) 감소를 위해 높이 3 m의 흙둑 2개를 설치하였다.

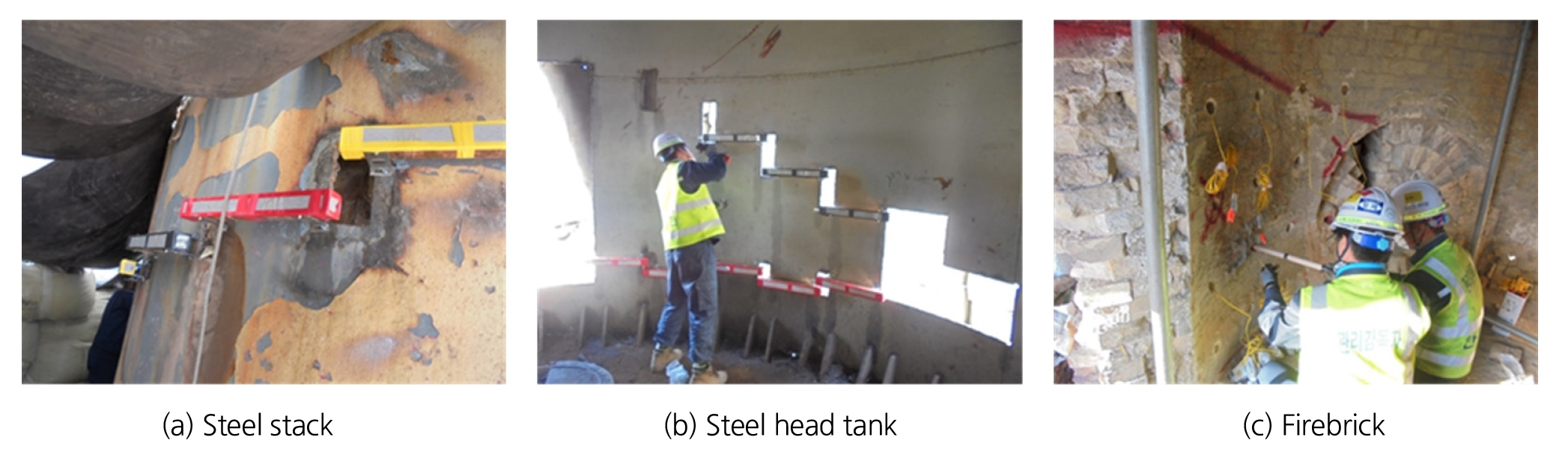

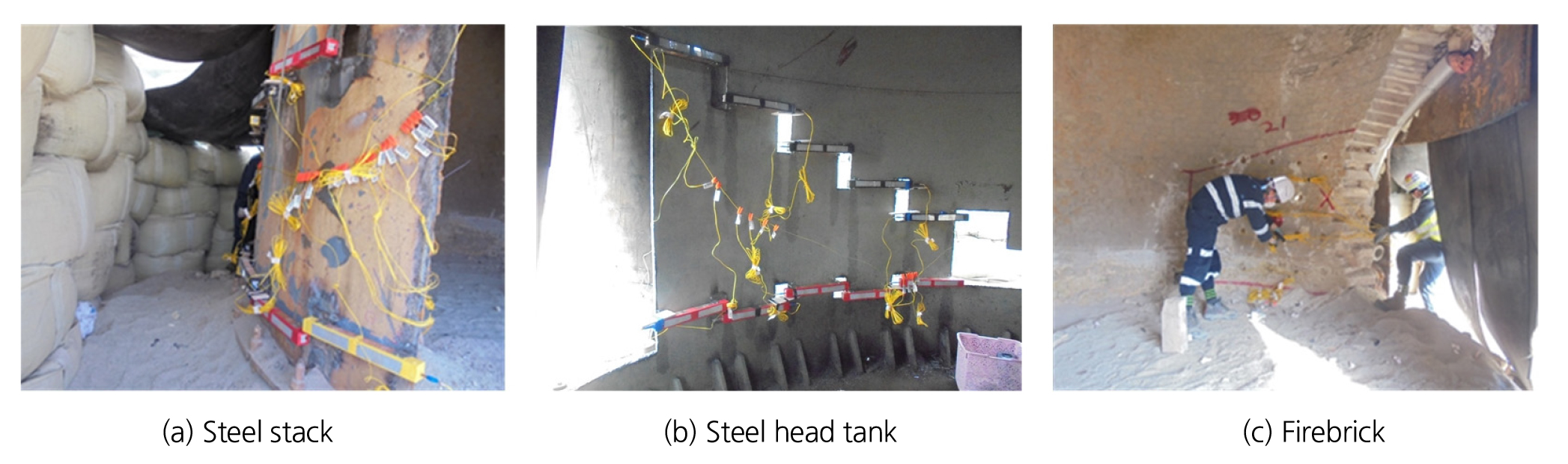

4.5 장약용기 설치 및 결선

절단 예정 위치에 충진된 장약용기를 고정하기 위해 직경 ∅8 mm의 육각 직결 나사와 일정한 stand-off를 유지하기 위해 평와셔를 이용하여 고정하였다. 스틸 굴뚝의 경우 내화물로 인해 구조물 외부에 장약용기를 설치하였고, 스틸 수조의 경우 구조물 내부에 설치하였다. 내화물의 경우 내부에서 장약을 수행한 후 진흙을 이용하여 전색(tamping)하였다(Fig. 9).

기폭에 사용된 뇌관은 Orica의 전자뇌관(electronic detonator)인 eDevTMⅡ를 사용하였다. 뇌관 고정용 아크릴 파이프에 뇌관을 장약용기 안쪽으로 2 cm 삽입하였다. 전자뇌관의 시차(delay time)는 모두 0 ms로 설정하였으며, 스틸 굴뚝과 스틸 수조 사이의 시차는 3초로 하였다(Fig. 10).

5. 발파해체 결과

5.1 발파 결과

발파기로부터 점화 후 스틸 수조부터 기폭을 시작하였고, 3초 뒤 스틸 굴뚝이 기폭하였다. 전체적인 붕괴 거동 시간은 12초였으며, 스틸 셸과 내화물은 완전히 절단 및 파쇄되어 계획된 개구부를 확보하여 충분한 회전모멘트를 발생하였고, 예상된 전도 방향으로 전도되어 주변 보안물건에 피해 없이 해체를 완료하였다. 또한, 방호로 인해 발파 시 발생하는 파쇄물에 의한 피해는 발생하지 않았다. Fig. 11은 발파대상 구조물 붕괴 거동의 연속사진이며, Fig. 12는 스틸 굴뚝과 스틸 수조의 발파 후 파쇄 모습이다.

5.2 소음 및 진동계측 결과

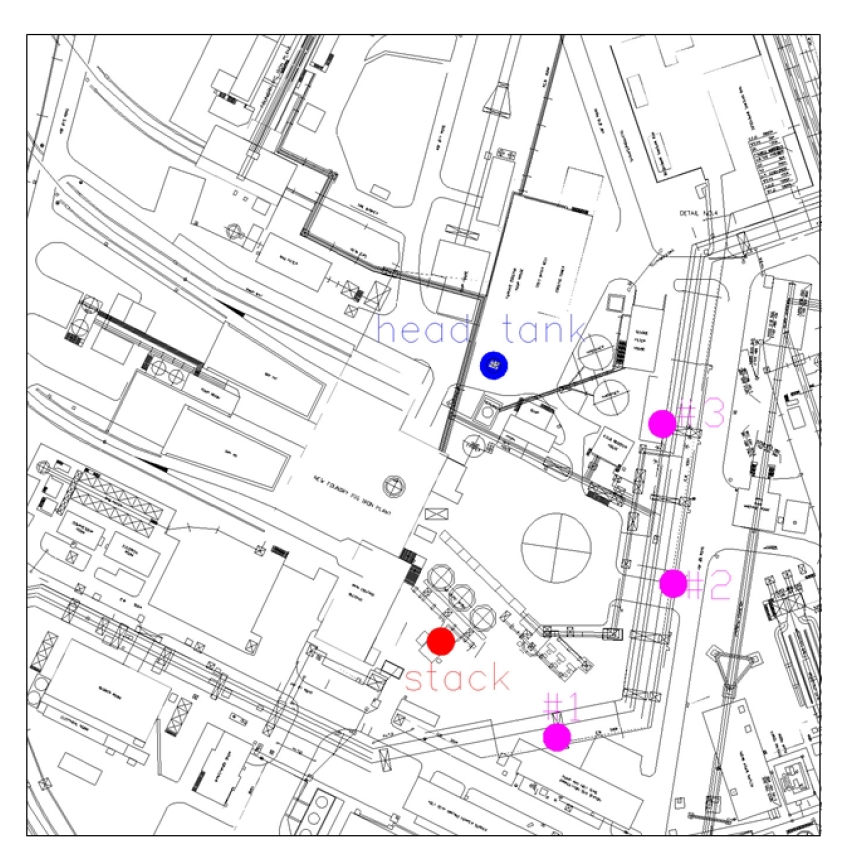

주변 보안물건인 COG 배관을 따라 계측기 3대를 설치하여 발파해체 시 발생하는 지반 진동(ground vibration) 및 소음에 대해 측정하였다. 사용한 계측기는 Instantel사의 BlastmateⅢ이다. 다음 Fig. 13은 계측기 설치 위치도이며, Table 3은 계측된 자료를 발파 진동과 충격 진동으로 분리한 계측 결과를 나타내며, Table 4는 현장 내 가스관에 대한 허용진동 기준치이다.

Table 3.

Results of ground vibration measurement

Table 4.

Vibration standard value of gas pipe for blasting vibration

| Classification | Safety range | measure range | Prohibition range | |

|

Peak particle velocity (cm/s) | Aerials gas pipe | under 0.8 | 0.8 to 3.0 | above 3.0 |

| Buried gas pipe | under 1.0 | 1.0 to 4.0 | above 4.0 | |

측정 결과 최대 발파 진동은 #2 위치에서 스틸 굴뚝으로 0.991 cm/s, 최대 충격 진동은 #3 위치에서 스틸 굴뚝으로 1.650 cm/s로 측정되었다. 발파 진동의 경우 당 현장의 노출 가스관 안전기준인 0.8 cm/s 이하로 대부분 측정되었으며, 충격 진동의 경우 대책 범위인 0.8~3.0 cm/s로 측정되어 보안물건 COG 배관에 대한 물리적인 영향이 없을 것으로 판단되며, 발파 후 진동에 의한 피해는 발생하지 않았다.

소음의 경우 87.0~97.6dB(A)로 현장 규제기준치인 80 dB(A)을 초과하는 것으로 나타났다. 이는 스틸 굴뚝의 장약용기를 외부에 설치함으로써 예상보다 소음이 높게 발생하였다. 향후 장약용기를 이용한 철골 구조물 발파 시 소음 저감을 위한 추가적인 대책이 필요할 것으로 판단한다.

6. 결 론

본 발파대상 구조물은 스틸 셸과 내화벽돌이 적층된 스틸 굴뚝 및 스틸 수조 구조물로서 발파해체를 통해 안전하게 붕괴시켰다. 국내에서는 처음으로 스틸 셸 구조물에 대해 발파해체를 수행하였으며 그 결과는 다음과 같다.

1) 스틸 셸 구조물을 절단 해체하기 위해 장약용기를 사용하였고, 장약용기의 최대 절단 성능을 고려하여 절단 길이를 산정한 후 장약용기가 서로 겹치는 구간에 대해 사전취약화를 수행하였다. 초기 수직방향 속도 조절과 회전 모멘트를 발생하기 위해 개구부를 설계하여 전도방향을 예상하였고, 발파결과 예상된 방향으로 전도되었으며, 붕괴거동은 양호하였다.

2) 내화물이 적층된 스틸 굴뚝의 경우 내부에 장약용기를 설치할 수 없어 외부에 장약용기를 설치하였고, 발파 후 발생되는 비산을 방지하기 위해 3단계의 방호를 수행하였다. 그 결과 절단 파쇄물에 의한 주변 피해는 발생하지 않았다.

3) 진동 및 소음, 분진 등의 환경위해요소를 최소화하여 발파를 수행하였으나 소음의 경우, 외부에 장약용기를 설치한 스틸 굴뚝 발파 시 높게 측정되었다. 향후 철골 구조물 해체에서 장약용기를 이용한 발파해체를 적용할 시 소음을 저감시킬 수 있는 추가적인 방안이 필요하다.