1. 서 론

2. 연구 방법

2.1 지그비(Zigbee) 기술

2.2 하드웨어 구성

2.3 소프트웨어 구성

2.4 연구 대상 광산

2.5 지그비 노드 위치 결정

3. 연구 결과

3.1 통신 토폴로지 구성

3.2 현장 데이터 취득

3.3 3D 통기 시뮬레이션 실시간 적용(VentSimTM LiveView)

4. 결 론

1. 서 론

최근 산업의 선진화로 인해 작업 환경 내 안전 확보의 중요성이 대두되고 있지만 국내 광산 재해 사고는 끊임없이 발생하고 있다. 2018년 3분기를 기준으로 9개월 간 광업 종사자 중 재해자수는 1,588명에 달하며 이는 전년 동기에 비해 재해자수가 76명이 증가하였고(2017년 동기 기준 재해자수 1,512명), 광업 분야 재해율은 2018년 3분기 기준 13.90%로, 전 산업 평균(0.40%)보다 약 35배, 건설업(0.71%)보다 19배 이상 높은 실정이다(Ministry of Employment and Labor, 2018).

국내 지하광산은 심부화 및 노후화가 진행된 광산이 많아 과채굴로 인한 채굴적 붕락 및 낙반 사고 등의 위험을 가지고 있으며 시야 확보 문제, 차량 및 장비 이동 구간과 작업자 이동 구간의 미분리 문제로 인해 노천 광산보다 안전 문제에 취약하다. 또한, 지하 광산에서는 작업시간 내 디젤 차량 및 장비들의 이동으로 인해 발생하는 배기가스, 발파 작업 후 발생하는 발파 후가스와 같은 오염물질이 계속적으로 발생하지만 심부화 및 갱내 통기 시스템 불량으로 인해 유해가스 농도가 기준치 이상으로 측정되고 있다. 2012년 강원 태백시 장성광업소에서 유독가스를 흡입하여 8명의 사상자를 발생하는 등 산업위생 측면이 매우 저하되고 있으며, 2017년 강원도 삼척시 도계 경동탄광에서 가스 폭발사고로 6명의 사상자가 발생한 것과 같이 메탄가스(CH4)가 발생하는 석탄광산의 경우 폭발사고로 큰 인명 피해의 우려가 있으므로 지하 광산 갱내 공기질은 필수적으로 관리되어야 한다.

국내에서는 이러한 흐름에 따라 지하광산 갱내 공기질 관리를 위한 통기 시스템 최적화 및 효율화 연구가 많이 진행되어왔지만(Kwon et al., 2015; Kwon et al., 2016; Kim et al., 2007; Lee et al., 2018(a); Song et al., 2016), 상시 변화하는 갱내 환경에서 광산 작업자가 항시 운영에 대처할 수 있는 현장 실무 측면에서의 연구는 진행되지 못했다. 그 이유는 실시간 데이터를 수집하기가 어렵기 때문이며, 만약 작업자들이 장비의 위치와 수, 가스 등 작업 환경 및 통기 설비와 관련한 자료를 실시간으로 파악할 수 있다면 작업 환경의 효과적인 개선이 가능할 것이고 나아가 심각한 사고를 미연에 방지할 수 있을 것이다(Lee et al., 2018(b)).

이러한 문제들로 인해 최근 전 세계적으로 정보통신기술을 접목한 광산안전관리 관련 기술 개발과 연구가 한창 진행 중에 있다. 정보통신기술로는 유선 통신과 무선 통신이 존재하는데 유선 통신의 경우 케이블 등 부자재 설치비용이 센서 모듈 자체 비용보다 많이 차지하고 또한, 통신 네트워크를 구축하는데 유연성이 제한되어있어 네트워크 설비 및 유지 관리가 더 어려운 단점이 있다(Queiroz, 2017). 따라서 최근 전 세계적으로 갱내 모니터링에 무선 통신기술을 이용한 무선센서 네트워크(Wireless Sensor Network, WSN)가 많이 활용되고 있으며 관련한 연구가 활발히 진행되고 있다. 국내의 경우, 지하 광산을 대상으로 한 환경 모니터링 관련 연구는 진행된 바 없지만 광업 분야에서 정보통신기술 도입의 필요성에 대해 언급하고 있으며(Choi, 2017), 지하철 등과 같은 지하 시설물에 무선센서 네트워크를 활용한 모니터링 시스템 연구가 진행된 바 있다(Oh et al., 2011; Kwon et al., 2009; Min et al., 2012). 국외의 경우, 각종 무선 통신 기술을 실제 지하 광산 환경에서 적용한 연구가 상당히 진행되었으며(Moridi et al., 2018; Kennedy et al., 2014; Dohare et al., 2016), Fig. 1에 나타나는 기업에서 개발된 기술을 상용화한 광산 스마트 통기 시스템(Smart Mine Ventilation System)을 공급하고 있다.

국내에서도 지하 광산 내에 무선통신 네트워크(Wi-Fi 및 UWB)를 공급하여 구축한 사례들이 있지만 현재 개발된 무선 통신기술 중에서 지그비(Zigbee) 기술이 갱내 모니터링 시스템에 적용하는데 좀 더 장점이 많은 기술로 알려져 있어(Moridi et al., 2014), 다른 무선 통신기술들과 비교 분석을 통해 광산 현장에 맞는 통신 기술 모델화가 필요할 것으로 판단된다. 또한, 현재 갱내 무선 통신 네트워크가 구축된 국내 지하 광산에서는 온습도 및 이산화탄소(CO2) 정도만 모니터링이 되고 있는 실정이므로 광산안전기술기준에 맞는 유해가스 모니터링 시스템 및 실시간 수집 데이터 연동 통기 시스템 개발로 보다 안전한 갱내 작업환경을 구축하는 것이 필요하다.

따라서 본 연구에서는 지그비를 이용하여 지하광산 내 실시간 환경 모니터링 시스템을 국내 석회석 광산에 구축하고 적용한 결과를 고찰하며, 나아가 전 세계적으로 널리 상용되고 있는 3D 광산 통기 소프트웨어인 VentSimTM 내 실시간 모니터링 모듈인 LiveView과 본 연구에서 개발된 모니터링 시스템을 연동해보고 이에 대한 활용성을 검토하고자 한다.

2. 연구 방법

2.1 지그비(Zigbee) 기술

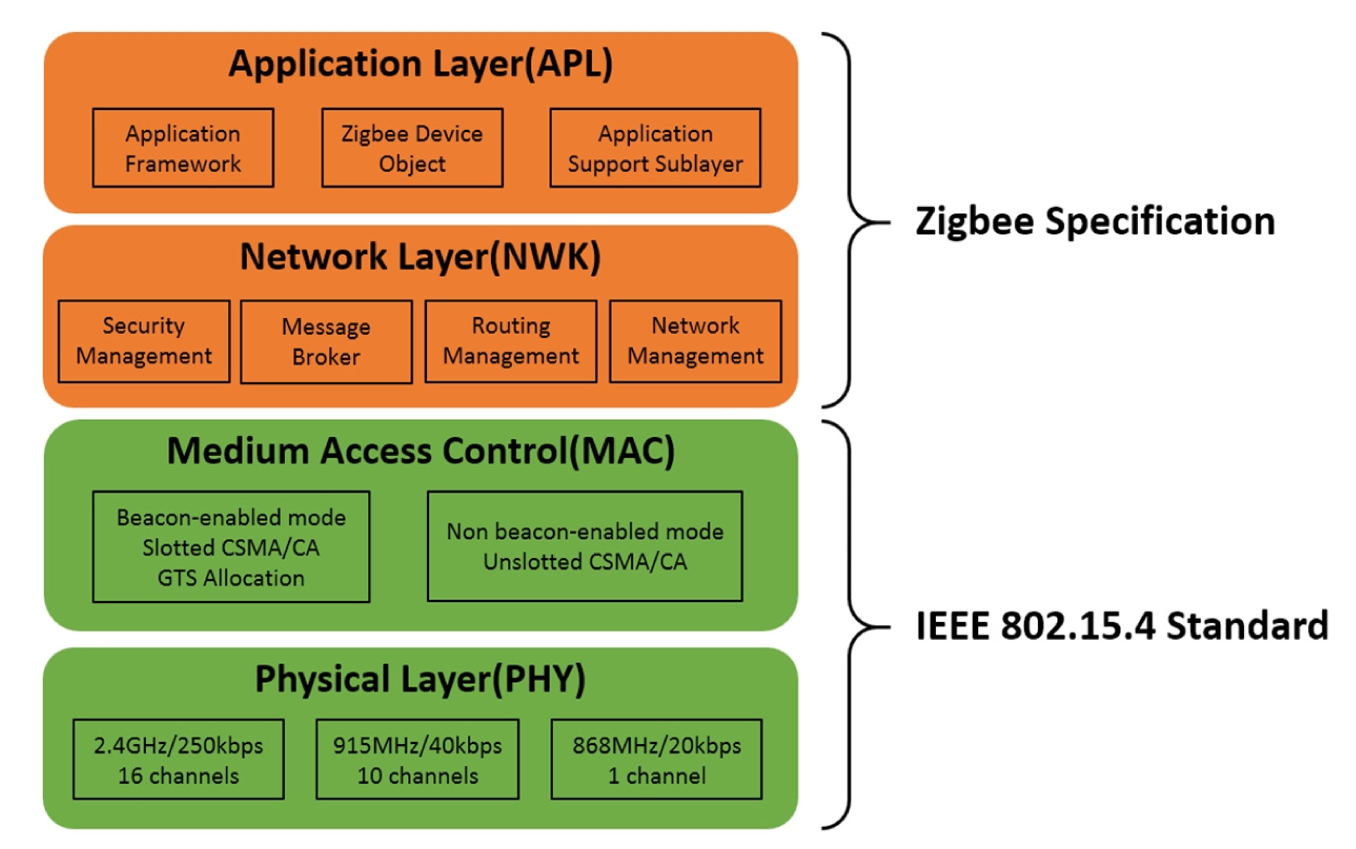

지그비(Zigbee)는 ZigZag의 Zig와 경제적인 통신을 의미하는 벌(Bee)의 합성어로 제한된 전력과 완화된 전송률만이 필요한 상황에서 경제성을 갖춘 저속, 저전력, 저비용 개인 무선통신망(Wireless Personal Area Network, WPAN)의 종류 중 하나로 무선센서 네트워크, 자동제어 등 주요 응용분야를 목표로 하고 개발이 추진된 표준 기술이다. 지그비 프로토콜은 다음 Fig. 2와 같으며 지그비 얼라이언스(Zigbee Alliance)에서 IEEE 802.15.4 WPAN의 PHY 계층과 MAC 계층 표준 기술을 기반으로 상위 프로토콜 계층(NWK 계층, 응용 계층)을 적용 환경에 따라 개발 표준화하였다.

지그비와 같이 개인 무선통신망에 속하며 무선센서 네트워크를 구축하는데 활용되고 있는 기술은 대표적으로 IEEE 802.15.2 기반의 UWB(Ultra Wide Band)와 IEEE 802.15.1 기반의 Bluetooth 기술이 있다. 또한, 근거리 무선통신망(Wireless Local Area Network, WLAN)에 속하지만 마찬가지로 무선센서 네트워크에 많이 활용되고 있는 기술은 IEEE 802.11 기반의 Wi-fi가 있으며 Table 1에 위와 같은 기술 각각의 특징을 비교 정리하였다. 개인 무선통신망에 속해 있는 통신 방식들을 비교해보았을 때, 지그비는 데이터 전송 속도가 0.25 Mbps로 상대적으로 느리지만 긴 연장의 통신 거리를 지원하며 광범위한 네트워크 용량을 가지고, 또한 네트워크를 구축하는데 비교적으로 용이하다는 장점이 있다. Wi-fi 방식은 개인 무선통신망 방식들에 비해 전력 소비가 상당히 많이 발생하는데 이런 경우 배터리 교체가 잦아지기 때문에 저속의 연결만을 요구하는 적용분야에서는 비실용적이라고 볼 수 있다(Choi et al., 2012).

Table 1. Comparison of common underground WSNs (modified from Moridi et al, 2014)

지하 광산 내 무선센서 네트워크를 활용한 환경 모니터링 시스템을 구축하는 경우, 비교적 적은 양의 데이터 전송만을 요구하며 긴 연장의 광산 갱도에 설치를 위해서는 통신거리가 길고 광범위한 네트워크를 구축할 수 있어야 한다. 이러한 부분을 고려해볼 때 지그비는 다른 통신 방식보다 여러 방면으로 갱내 모니터링 시스템 구축에 적합하다고 판단되어 본 연구에서 활용되는 통신기술 방식으로 선정하였다.

본 연구에서는 Digi 사의 XBee PRO S2B 모델을 사용했으며 모듈 특성은 Table 2와 같이 나타내었다. XBee PRO S2B는 XBee Series 2 모델 중 하나로 이전 모델(XBee Series 1)에서 지원하는 Master-Slave 구성 방식으로 스타형 토폴로지(Star topology)로만 센서 네트워크를 구축할 수 있던 방식과는 다르게 각 노드(Node)를 코디네이터(Coordinator), 라우터(Router) 및 앤드디바이스(End-device)로 설정하여 통신 거리를 확대할 수 있는 메쉬형 토폴로지(Mesh topology)를 구성할 수 있다는 장점이 있다. 또한, 송신 출력을 높인 PRO 모델의 경우 일반 모델보다 긴 통신 거리를 확보할 수 있다.

2.2 하드웨어 구성

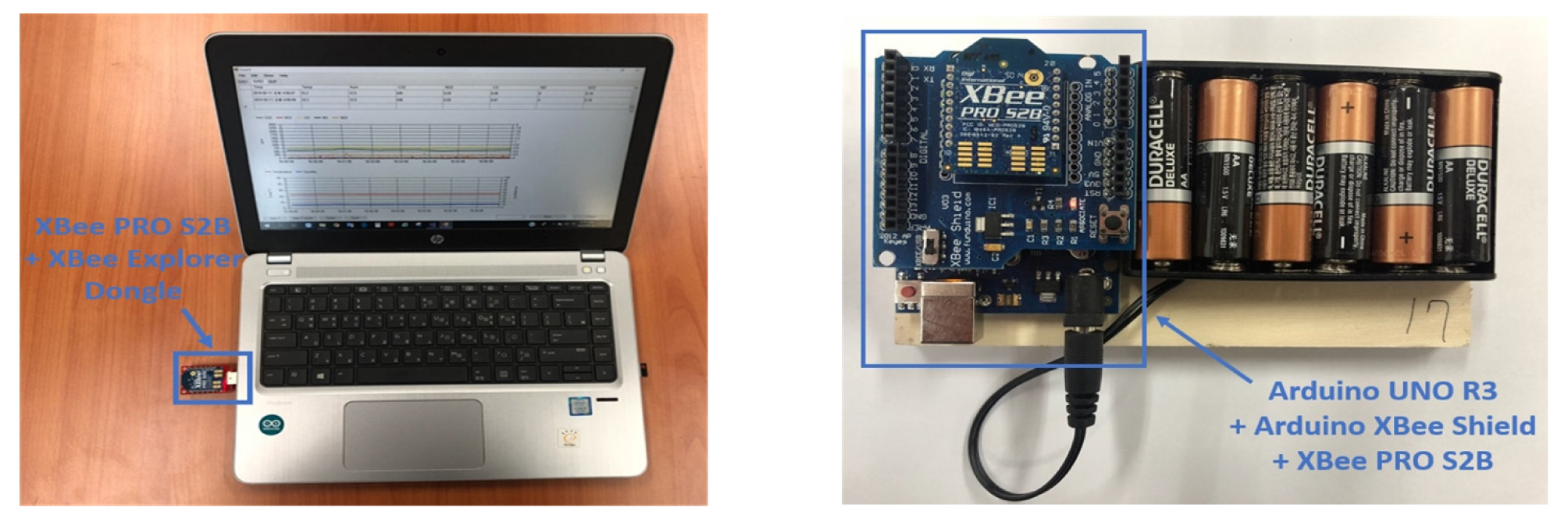

본 연구에서 사용되는 하드웨어는 코디네이터, 라우터 그리고 앤드디바이스 총 세 종류로 구성된다. 우선 코디네이터는 지그비 네트워크마다 단 하나만 존재하는 네트워크 관리자로서, 구성되는 전체 네트워크에서의 중심점에 위치해 하부 라우터 및 앤드디바이스에서 송신하는 데이터의 최종 목적지가 되며 네트워크 정보를 저장하고 원하는 센서 노드에 명령을 전달하는 역할을 한다. 지그비 코디네이터 모듈은 Fig. 3(좌)에 나타낸 것과 같이 XBee Explorer Dongle과 결합하여 USB 포트를 통해 PC 내 모니터링 프로그램과 시리얼(Serial) 통신으로 데이터를 송수신한다.

지그비 네트워크에서 라우터의 역할은 지그비 노드 간에 데이터 송수신을 중계하여 전체 네트워크의 통신 거리를 연장하는 역할을 한다. 또한 마이크로컨트롤러(Micro Controller Unit, MCU)와 측정 센서로 모듈을 구성하여 코디네이터로 데이터를 송신할 수 있는 어플리케이션 역할도 수행한다. 본 연구에서 사용되는 지그비 라우터 모듈은 Fig. 3(우)와 같이 Arduino UNO R3 Board에 포함된 ATmega328 마이크로컨트롤러가 사용되었고 Arduino XBee Shield를 적층하여 지그비 라우터와 결합해 모듈을 구성하였다.

Table 2. XBee PRO S2B specification (Digi, 2018(a))

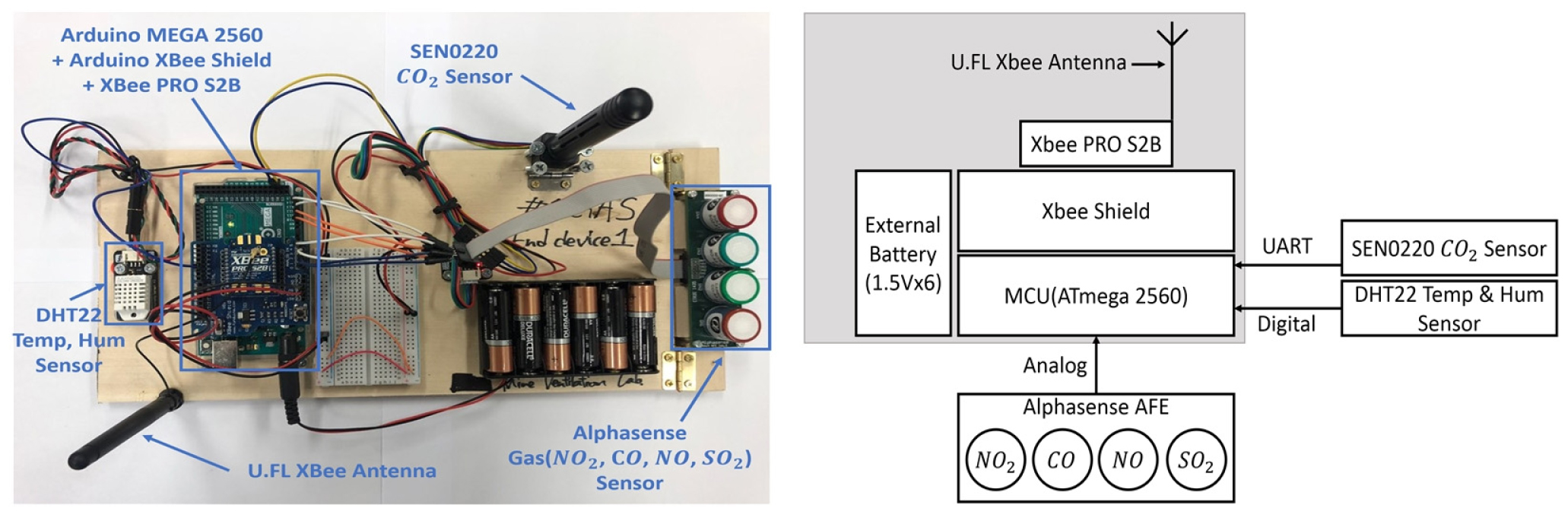

전체 네트워크 구성 중 말단에 위치하는 앤드디바이스는 상단 노드인 코디네이터나 라우터와 통신을 하며 앤드디바이스 간 통신은 불가능하다. 실질적인 환경 데이터를 수집하는 역할을 하며 앤드디바이스 모듈 구성은 Fig. 4와 같다. 부착된 센서들을 작동시키는 마이크로컨트롤러는 Arduino MEGA2560 Board에 포함된 ATmega2560을 사용하였고 라우터와 마찬가지로 XBee shield위에 지그비 앤드디바이스와 결합하여 사용하였다. 지그비 앤드디바이스 모듈에서 사용된 센서는 광산안전기술기준(KORES, 2018)을 참고하여 선정하였고 센서 성능 및 특성에 대해서 Table 3과 같이 정리하였다. 사용된 측정 센서로는 유해가스 종류인 일산화탄소(CO), 이산화탄소(CO2), 일산화질소(NO), 이산화질소(NO2) 그리고 이산화황(SO2) 센서를 사용하였고 추가적으로 온도 및 습도 센서를 모듈에 포함시켰다.

센서 선정 기준으로는 우선 유해가스 허용 기준 농도 이상을 측정이 가능한 것으로 선정하였는데, 현재 국내 안전기술기준에는 8시간 기준 허용농도인 TLV-TWA 만이 기준으로 선정되어있으므로 Table 4와 같이 국외에서 적용하고 있는 단시간 노출농도(TLV-STEL)와 최고허용농도(TLV-C) 기준치를 참고하였다. 또한 갱내에는 지하수 유입으로 인한 높은 습도 조건을 가지기 때문에 센서 작동 시 허용 습도가 최대한 높은 센서로 선정하였다.

Table 3. Data sheet of sensors in Zigbee End-device Module

Table 4. Exposure limit of mine gases (modified from Lee et al, 2018)

| Gas Exposure Limit in Domestic Mine(KORES, 2018) | |||||

| CO | CO2 | NO | NO2 | SO2 | |

| TLV-TWA (PPM) | 30 | 1% | 25 | 3 | 2 |

| Gas Exposure Limit in International Mine | |||||

| CO | CO2 | NO | NO2 | SO2 | |

| TLV-TWA (PPM) | 5(b), 50(c) | 0.5%(a,b,c) | 3(a), 25(b,c) | 3(a,c) | 2(a,c) |

| TLV-STEL (PPM) | 400(a,b,c) | 0.5%(a,c), 1.5%(b) | - | - | 5(a,c) |

| TLV-C (PPM) | - | - | 5(a), 35(b) | 5(a,c), 50(b) | 5(b) |

2.3 소프트웨어 구성

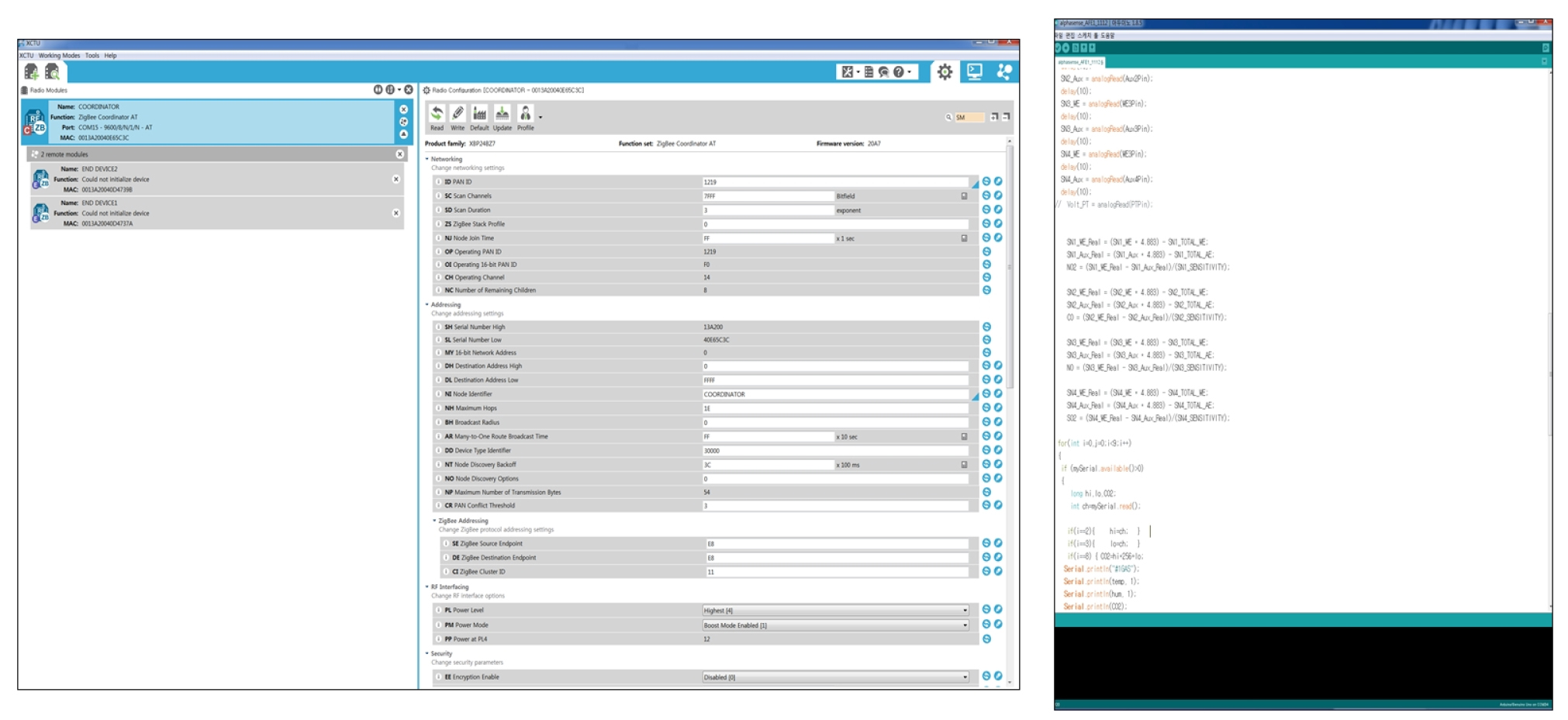

본 연구에서 구성한 세 종류의 하드웨어를 각각의 역할에 맞게 잘 작동하기 위해 필요한 소프트웨어로는 각 노드에 포함된 지그비 모듈을 설정하는 X-CTU와 아두이노에 연결된 센서들을 작동할 수 있게 하는 마이크로컨트롤러 설정이 가능한 아두이노 통합 개발 환경(Integrated Development Environment, IDE)이 있다(Fig. 5).

X-CTU는 마찬가지로 XBee 모듈 생산업체인 Digi사에서 개발한 무료 플랫폼으로 쉽게 사용할 수 있는 그래픽 인터페이스를 통해 네트워킹, 주소지정, 네트워크 보안 등 XBee 모듈 구성을 설정하고 테스트하며 관리할 수 있다(Digi, 2018(b)). 네트워크 구성을 위해서는 우선 모듈의 펌웨어(Firmware)를 설정하는데, 각 지그비 노드에 맞게 코디네이터, 라우터, 앤드디바이스로 구성하고 코디네이터에 설정된 PAN ID와 Channel와 같은 지그비 모듈은 모두 자동으로 네트워크에 접속하게 된다. 데이터 전송 모드 또한 설정이 가능하며, XBee 모듈에서는 AT 모드와 API 모드 두 가지 콘솔 모드를 지원한다. AT 모드는 데이터 자체를 주고받으며 단순한 송수신이 가능하고 API 모드는 게이트웨이로 전송하는 데이터를 패킷(Packet)화하여 데이터 자체 이외에 소스 주소, 수신 신호 강도(Received Signal Strength Indication, RSSI) 및 체크섬(Checksum) 등과 같은 정보와 함께 패킷 형태로 전송할 수 있다. API 모드는 지그비 노드 간에 송수신이 활발한 통신의 경우 사용하는데 장점을 가지고 있지만 본 연구에서는 앤드디바이스에서 보내는 환경 센서 데이터를 갱외부 코디네이터로 수신하는 통신 네트워크만을 구축하여 송수신 연결 라인이 제한적이므로 AT모드로 지그비 모듈을 설정하였다.

아두이노 통합개발환경 역시, 아두이노 사에서 무료 공개한 오픈소스 소프트웨어로 JAVA 기반의 코드 스케치 작업과 컴파일, 그리고 아두이노 보드에 업로드까지 순차적으로 쉽게 작업할 수 있다. 본 연구에서 사용된 센서들의 특징에 맞는 코드를 입력하였고 순서대로 온도, 습도, CO2, NO2, CO, NO 그리고 SO2 데이터를 2초 간격으로 출력하도록 설정하였다.

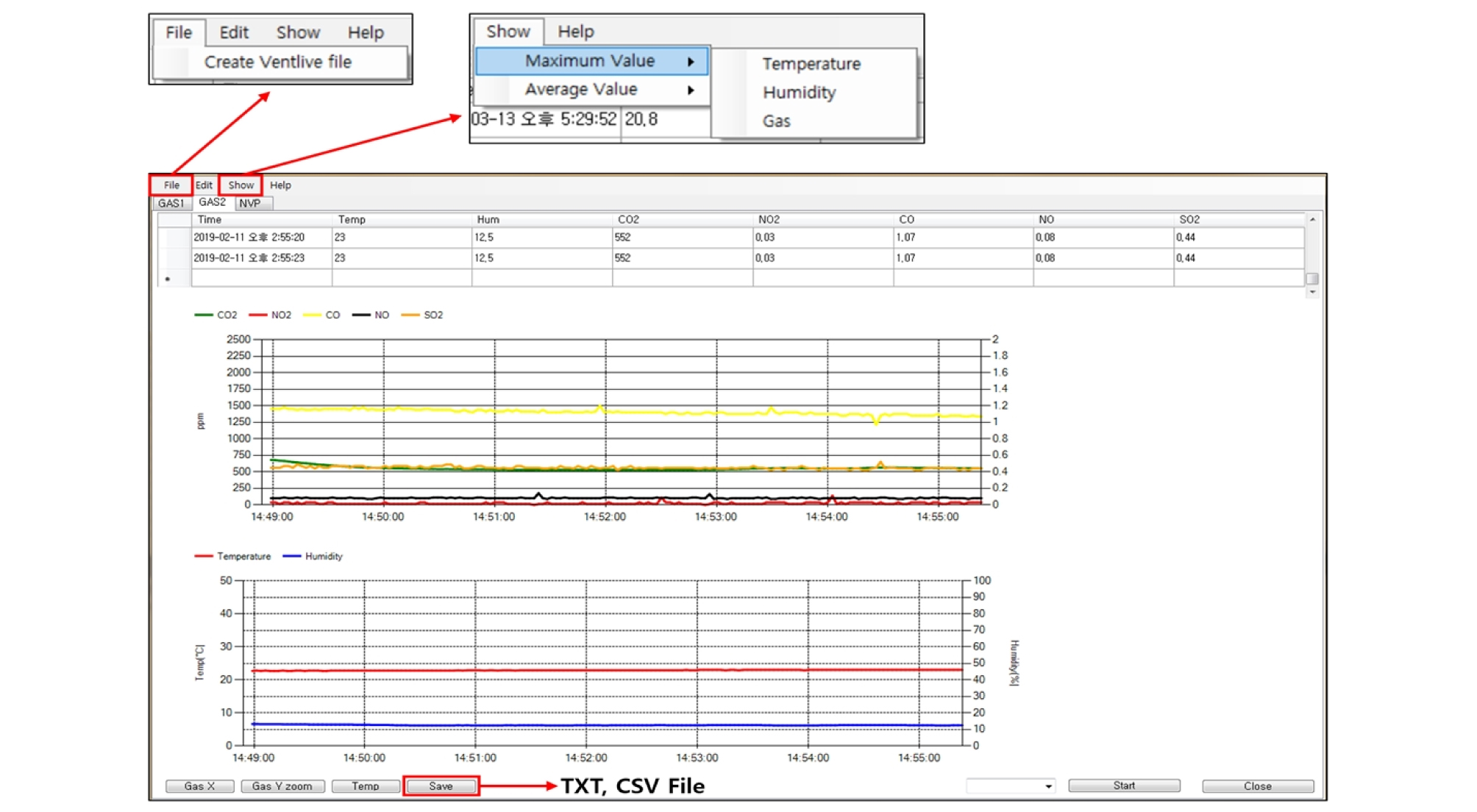

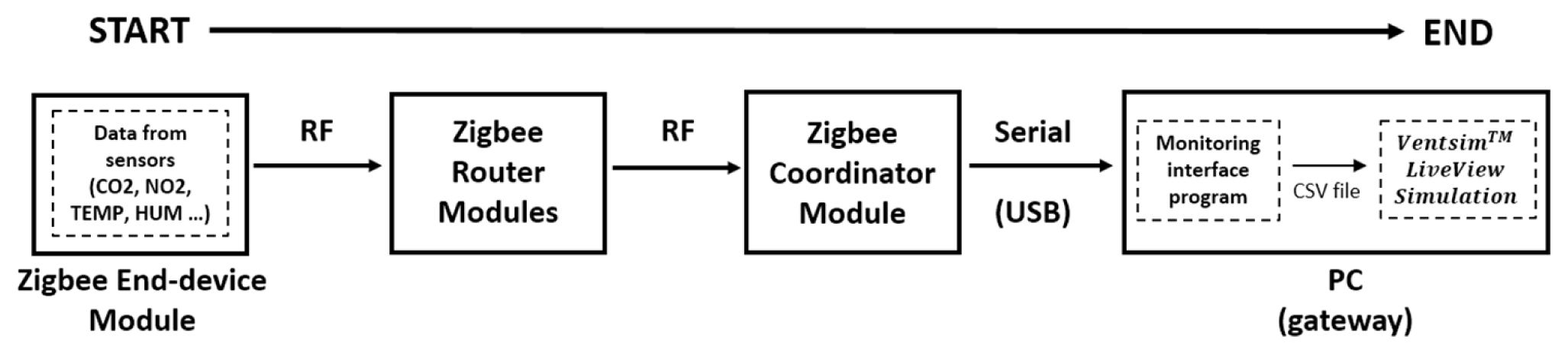

위와 같은 하드웨어와 소프트웨어로 구성된 지그비 센서 네트워크에서 실시간 데이터를 전송받아 처리하는 모니터링 프로그램을 제작하였다(Fig. 6). 이 모니터링 프로그램은 C# 언어를 기반으로 만든 시각 인터페이스(Visual Interface) 프로그램으로 각 앤드디바이스에서 송신하는 데이터를 코디네이터와 연결된 COM 포트를 통해 연속적으로 수신하며, 앤드디바이스의 고유 주소에 따라 Gas sensor module #1과 Gas sensor module #2로 나누어 저장된다. 지그비 앤드디바이스의 고유 주소를 인식하게 되면 전송되는 데이터를 List 배열로 저장하여 프로그램 상단의 표와 그래프를 통해 실시간으로 나타내었다. 또한, 프로그램에 저장된 전체 데이터 중 최댓값과 평균값 계산 도구와 CSV 파일 및 TEXT 파일 형태로 저장할 수 있는 저장 기능 도구를 추가하여 추후 데이터 분석에 활용할 수 있도록 하였고, 추후 VentSimTM LiveView 소프트웨어와의 연동을 위해 수집된 데이터가 각 센서에 해당하는 string 배열에 최신 값으로 갱신되어 LiveView 소프트웨어 형식에 맞추어 CSV파일 형태로 자동 업데이트가 되는 기능(Create Ventlive file)도 추가하였다.

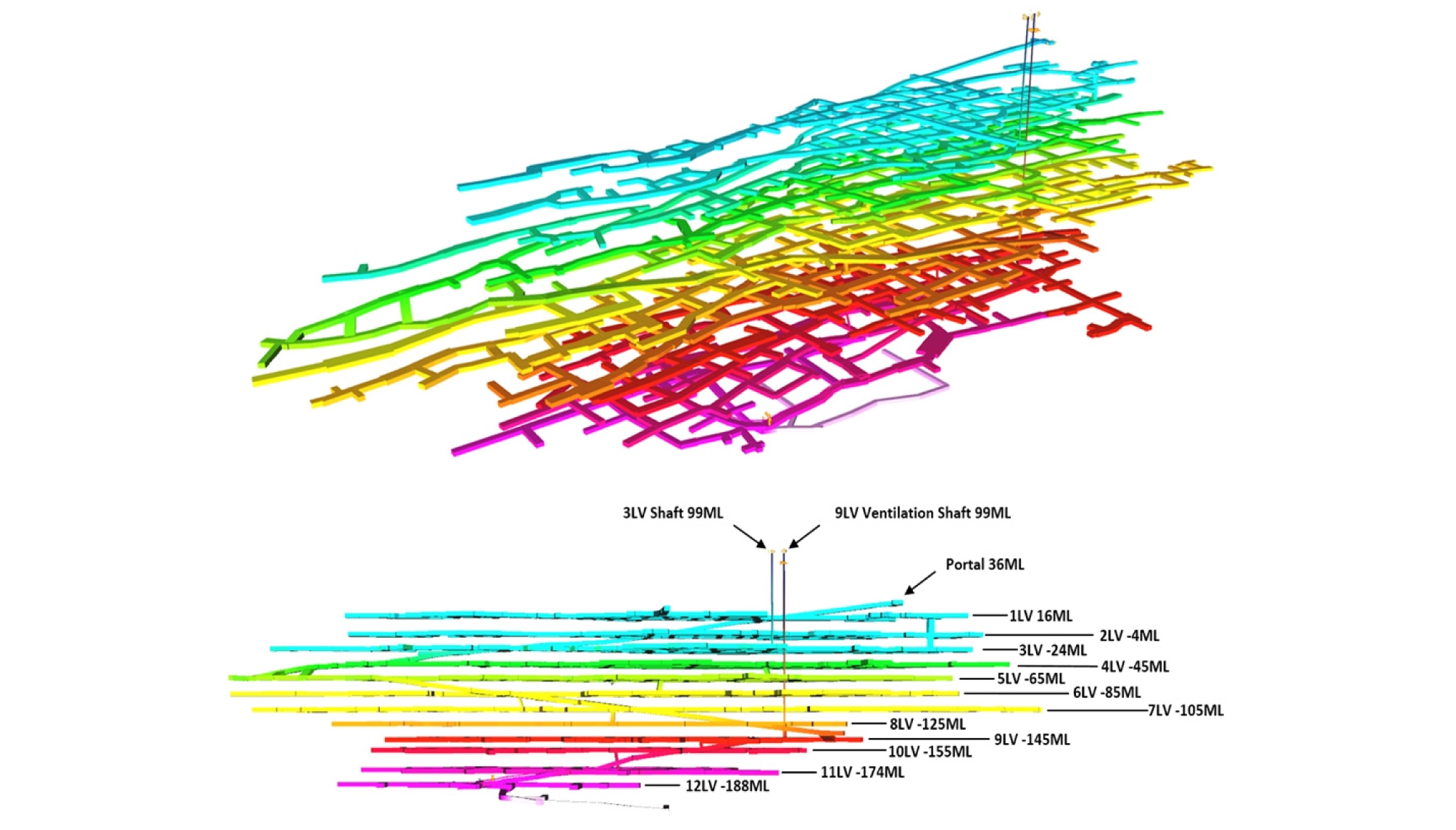

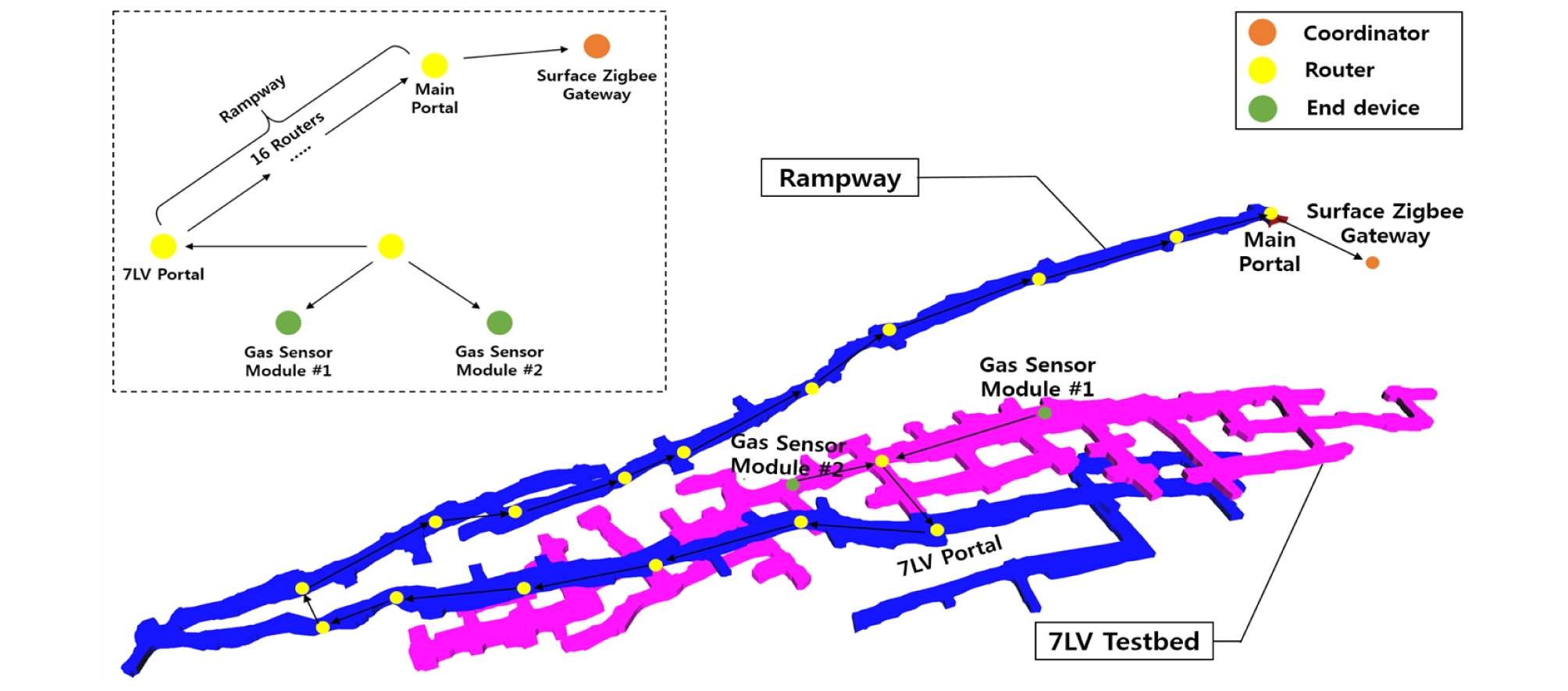

2.4 연구 대상 광산

개발된 갱내 환경 모니터링 시스템을 현장 구축하기 위해 전라남도 장성군 소재 G광산을 대상으로 현장 실험을 수행하였다. Fig. 7은 VentSimTM 소프트웨어를 활용하여 나타낸 G광산의 통기 계통도로, G광산의 주요 입배기 구간은 광산 갱도 입구, 3편까지 연결되어있는 수갱 그리고 주 선풍기(Main fan)가 설치되어 9편까지 연결되어있는 주 통기수갱이 있으며, 현재 12편(-188 ML)까지 개발이 되었고 13편 및 14편이 개발 중에 있다. 본 연구에서 환경 모니터링 시스템을 구축한 테스트베드는 7편(-105 ML)으로 선정하였고 7편 입구에서 갱도 입구까지 약 1.5 km의 연장으로 램프구간을 통해 이어진다. 7편 내부에 2개의 지그비 앤드디바이스 센서 노드를 설치하고, 갱외부로 이어지는 램프구간에 지그비 라우터 노드의 설치 최적 위치를 선정하여 갱외부 지그비 게이트웨이에서 제작된 모니터링 프로그램으로 7편에서 수집된 환경 데이터가 램프구간의 라우터 노드들을 통해 안정적인 통신 네트워크가 구축되었는지 여부를 파악하였다.

2.5 지그비 노드 위치 결정

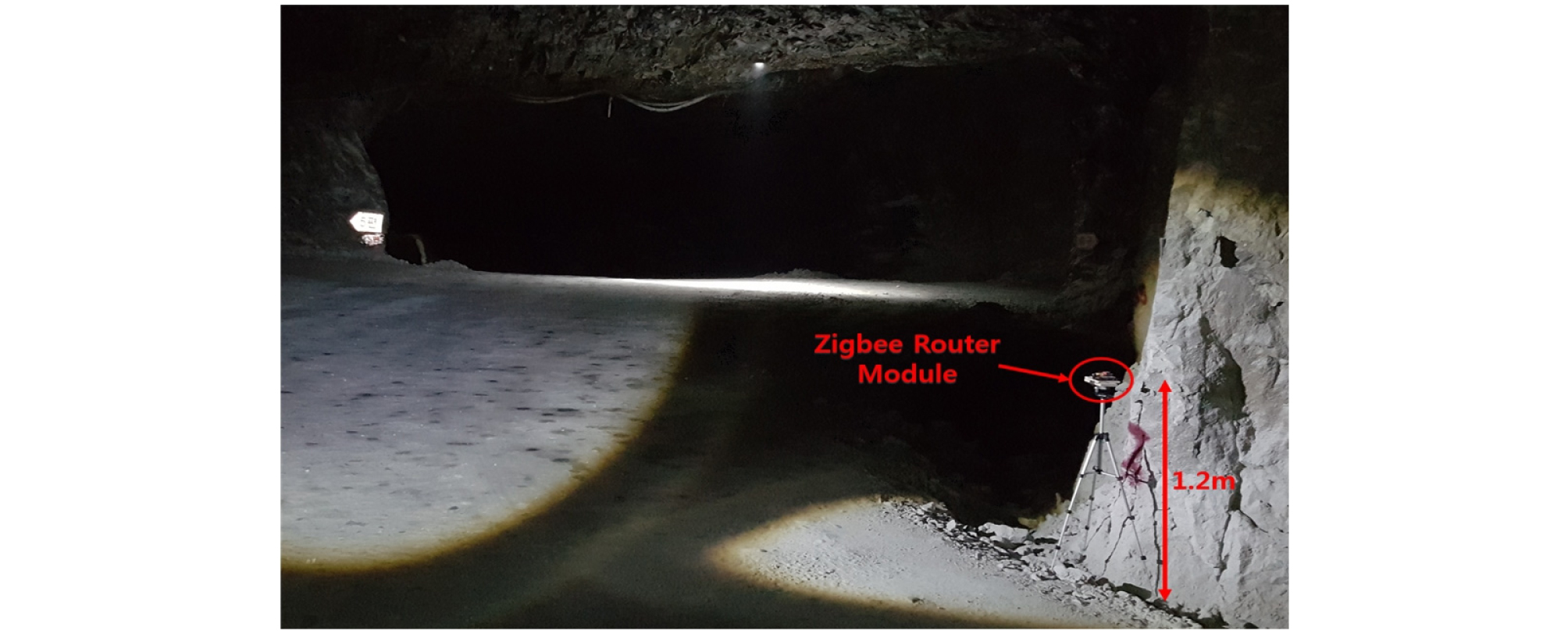

테스트베드로 선정된 7편(-105ML)을 기준으로 G광산 내 지그비 통신 네트워크를 구축하기 위해 Table 5와 같은 기준으로 갱내에 노드들의 통신 환경을 검토하였다. 지하 광산 내 지그비 노드 사이에서 -80 dBm의 수신신호감도(RSSI) 값을 가질 때 가장 안정적이라는 실험 연구 결과(Kawamura et al., 2014)를 참고하여 G광산에서 반복 실험을 한 결과, -85 dBm을 기준 감도로 설정하여 노드 위치를 선정해도 안정적으로 데이터 전송이 이루어지는 것을 확인하였다. 따라서 본 실험에서 수신신호감도(RSSI) -85 dBm을 기준으로 실험을 진행하였고, 또한 안정적인 데이터 전송 성공을 위해 패킷 전달 성공률(Packet Delivery Ratio, PDR)을 90% 이상으로 기준을 잡았다. 이와 같은 기준을 바탕으로 통신 거리 측정을 실시하였고, 통신 거리 측정 기준은 55 byte 크기(Payload)의 패킷 100개, 수신타임아웃(Rx timeout)은 1초 그리고 송신 간격(Tx interval)은 4초로 측정하여 설계 기준 만족 여부로 지그비 노드 위치를 결정하였다.

Table 5. WSN topology configuration criteria

지그비 노드 위치는 Fig. 8과 같이 높이 1.2 m의 삼각대에 위에 고정시켜 위치를 설정하였고, 해당 램프구간은 차량 및 장비의 이동이 많기 때문에 갱도 벽면에 밀착하여 설치하였지만, 대부분의 갱도 벽면 양 옆으로 수로가 설치 되어있어 벽면 기준으로 0.1 m에서 최대 1.0 m 떨어진 거리에 설치하여 실험을 진행하였다.

3. 연구 결과

3.1 통신 토폴로지 구성

앞서 언급한 Table 5와 같은 조건으로 통신 네트워크를 구축한 결과 다음 Fig. 9와 같은 토폴로지로 구성되었다. 이는 갱외부에 위치한 코디네이터와 직접 연결되어있는 하부 노드가 하나이며 다수의 라우터로 말단 노드까지 연결되는 멀티 홉(Multi-hop) 통신방식에 해당한다. 본 실험에서 사용된 노드 수는 총 20개로, 코디네이터 1개, 라우터 17개 그리고 7편 테스트베드에 설치되어있는 앤드디바이스 센서 모듈 2개로 구성되었다.

차량 및 장비 이동이 많은 램프구간의 특성으로 인해 갱도 벽면 양 옆으로만 설치할 수밖에 없는 제한점이 있고, 또한 램프구간 특성 상 구배 및 굴곡이 있기 때문에 가시선(Line of Sight, LOS)를 우선으로 가장 긴 통신 구간이 나오는 노드 위치를 선정하였다. 하지만 급한 굴곡이 있는 경우에는 가시선 확보가 힘들며, 노드 설치 개수가 많아져 통신 네트워크 구축이 비효율적이게 되므로 이러한 구간은 비가시선(Non Line of Sight, NLOS)를 유지하며 최대거리로 노드 위치를 선정하였다. 그 결과, 램프구간에서 사용된 라우터 노드는 총 16개이며 가시선으로 위치한 노드 연결 구간은 총 10개로 이 중에서 3개는 설치 위치가 서로 양쪽으로 교차되어 설치되었고, 비가시선로 위치한 노드 연결 구간은 총 5개로 설치되었다(Table 6). 통신 거리는 가시선으로 연결된 구간이 비가시선으로 연결된 구간에 비해 약 2~3배 더 긴 연장 범위를 보였지만 가시선으로 위치한 연결 구간 간의 통신 거리의 차이가 크게 나타났는데 이는 램프구간 마다 갱도 구배와 수평 굴곡 등 갱도 구조의 기하학적인 차이로 나타나는 것으로 판단된다.

Table 6. Result of range test in rampway of Mine G

| Number of connection sections | Communication distance (m) | ||

| Non Line of Sight (NLOS) | 5 | 44-52 | |

| Line of Sight (LOS) | Straight line | 7 | 90-130 |

| Cross line | 3 | 82-155 | |

Table 7. Data obtained as a result of the measurements in Mine G

3.2 현장 데이터 취득

7편에서부터 갱도 입구까지 구축된 지그비 통신 네트워크를 통해 지그비 게이트웨이에 구축된 모니터링 인터페이스 프로그램으로 7편에 위치한 환경 센서의 데이터 값을 수신하였고 그 결과 중 일부분의 데이터를 Table 7에 나타내었다. 측정시간 동안 53개의 데이터를 수신했는데, 2초 간격으로 센서 값을 측정하도록 마이크로컨트롤러를 설정한 것과는 달리 많은 값의 데이터가 들어오지 않았다. 이러한 이유로는 몇 가지로 예측되는데, 첫 번째로는 마이크로컨트롤러에서 발생하는 측정 시간 오차가 발생할 수 있으며, 앤드디바이스에서 송신한 데이터가 램프구간에 위치한 라우터 노드를 거치면서 데이터를 수신 받아 재송신할 때 발생한 지연 오차가 발생할 수 있고 또한 작업시간 동안 램프 구간에 차량 및 장비의 이동으로 인한 통신 방해가 원인이 될 수 있다고 판단된다.

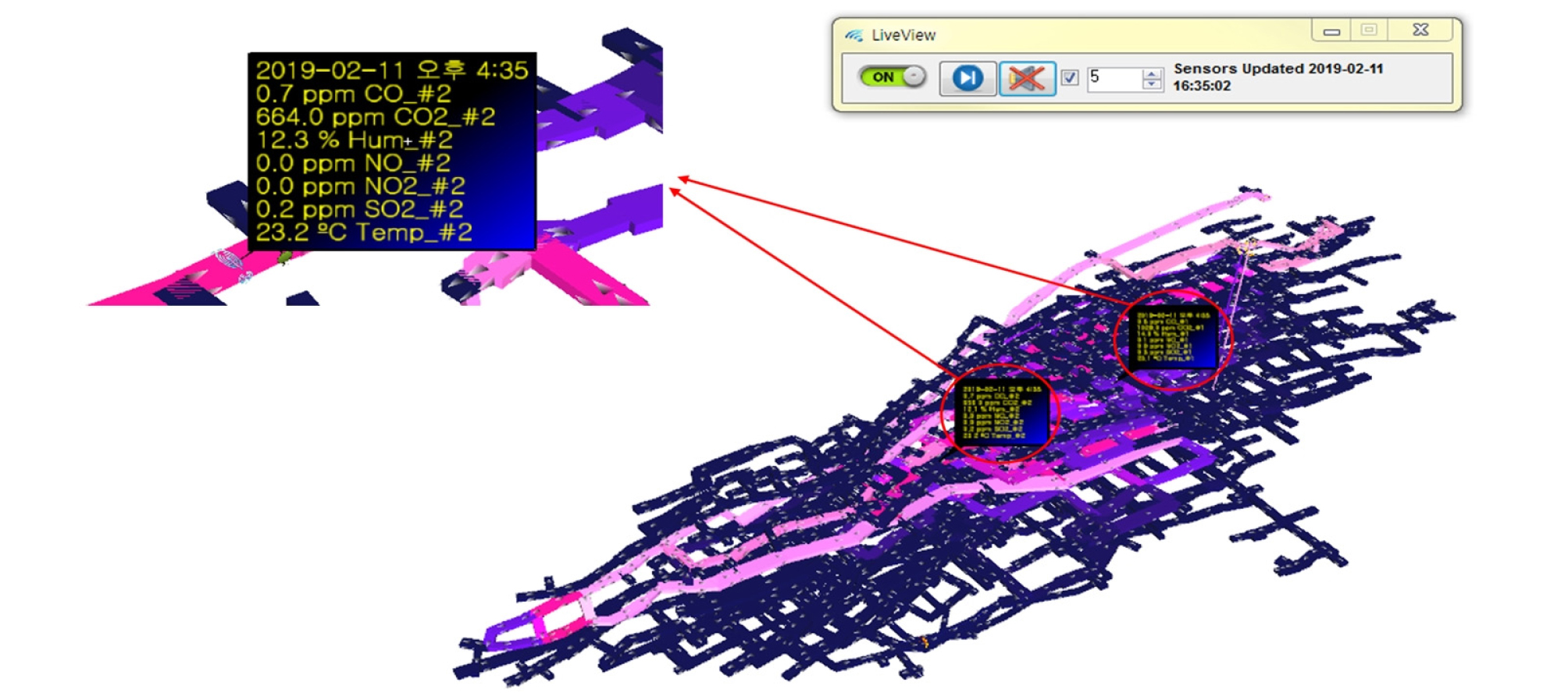

3.3 3D 통기 시뮬레이션 실시간 적용(VentSimTM LiveView)

VentSimTM LiveView 모듈은 외부 데이터 소스를 3D 통기 네트워크 모델에 실시간으로 연동하여 나타낼 수 있으며, 공기 속도, 갱내 온도 및 유해 가스 농도 등의 데이터를 모델에 입력하면 데이터 수집 위치에 맞는 인터페이스를 제공하며, 입력된 데이터로 유량, 가스 및 온도 시뮬레이션 분석이 가능하여 시뮬레이션 결과 값을 실제 데이터와 비교할 수 있는 기능 또한 제공한다(CHASM, 2015). 각 센서 마다 데이터를 저장하는 Database, Excel, CSV 및 TEXT 파일과 간단한 설정을 통해 손쉽게 구현이 되며 LiveView 모듈에 연결할 파일을 선택한 후 Mapping 작업을 통하여 파일 내 각 열에 맞춰 정렬해주면 파일 내 모든 센서에 대한 정보가 소프트웨어 내에 저장이 되고, 통기 모델 중 원하는 구간에 센서를 배치하여 센서 별 데이터를 나타내는 것이 가능해진다. 이러한 소프트웨어를 본 연구에서 개발한 환경 모니터링 시스템과 연동하기 위해 자체 제작한 모니터링 인터페이스 프로그램 안에 LiveView 데이터 포맷에 맞게 COM 포트로 수신되는 모든 데이터가 CSV 파일로 자동 저장 및 업데이트가 되는 기능을 추가하였다. 앤드디바이스 센서 모듈로부터 지그비 게이트웨이(코디네이터) 안에 VentSimTM LiveView 모듈까지 연동되는 흐름도(Flow diagram)는 Fig. 10과 같고, 지그비 모듈과 모니터링 인터페이스 프로그램을 통해 수집한 데이터 소스를 VentSimTM LiveView에 연동하여 G광산 3D 모델에 적용한 예제는 Fig. 11에 나타내었다.

본 연구에서 개발된 것과 같은 갱내 환경 모니터링 시스템이 광산 현장에 구축되고 이를 VentSimTM LiveView와 함께 연동하여 사용하면 현장 작업자가 전반적인 갱내 환경 정보를 한눈에 파악할 수 있어 만일의 사고에 빠르게 대처할 수 있게 된다. 또한 갱내 공기질 불량 구간 구간에 대한 시뮬레이션 분석으로 광산 통기 모델 수정이 가능하며, 수정된 통기 모델의 현장 적용을 통한 갱내 통기 네트워크 최적화로 한층 더 면밀한 갱내 공기질 관리가 가능해질 것으로 판단된다.

4. 결 론

본 연구에서는 지그비 기술을 이용한 지하 광산 내 실시간 환경 모니터링 시스템을 개발하고 국내 석회석 광산 현장에 적용한 결과를 고찰하였으며, 다음과 같이 정리하였다.

1) 통신 환경 검토 기준을 결정하고 G 광산 내 통신 네트워크를 구축하여 7편 내 환경 데이터를 수집하였다. 수집된 데이터 중 수신이 탈락되거나 데이터 문자열이 흩어져 수신되는 경우 등 여러 문제가 발생하였다. 주된 원인은 램프구간에서 차량 및 장비의 이동으로 인해 가시선에 위치한 지그비 노드 연결 구간에서 비가시선 구간이 되어 데이터가 안정적으로 수신되지 못한 것으로 판단된다. 이를 해결하기 위해서는 램프 구간 갱도 상부에 센서 모듈을 설치하는 등 차량 및 장비 이동에 영향을 받지 않도록 설치 위치를 설정해야 할 것으로 판단된다.

2) 개발된 갱내 환경 모니터링 시스템으로 수집된 데이터를 확인해볼 때 이산화황(SO2)이 광산안전기술기준에 명시되어있는 유해가스 허용농도 기준에 초과하는 것으로 나타났다. 하지만 현재 국내 지하광산 갱내 유해가스 농도 기준은 작업시간 8시간 기준 평균 농도로만 규정되어 있으며 단시간 노출 허용농도나 최대 노출 허용농도가 정해져있지 않고, 갱내 유해가스 측정 방법에 대한 기준 또한 정해져 있지 않은 실정이다. 따라서 본 연구에서 개발된 실시간 환경 모니터링 시스템을 국내 지하 광산에 적용하기 위해서는 갱내 유해가스 측정 방법 등 법령 기준이 우선적으로 확립되어야 할 것으로 판단된다.

3) 본 연구에서는 7편을 테스트베드로 선정하여 갱내 환경 데이터를 수신하였지만, 현재 개발 중인 13편 및 14편 작업장 근처에서 발생하는 유해가스 농도가 현저히 높을 것으로 예상된다. 하지만 굴진 작업이 계속 진행되는 막장면 근처에 고정형 센서 모듈을 설치하는 것은 현실적으로 한계가 존재하므로 이동식 무선 센서 모듈을 개발하여 작업구간에 위치한 작업자들이 소지하고 실시간으로 갱내 환경을 파악할 수 있도록 하는 방법을 고려해 볼 필요가 있다.

4) 개발된 실시간 환경 모니터링 시스템과 연동하여 VentSimTM LiveView의 활용성에 대해 검토하였다. 지그비 코디네이터가 연결된 PC(게이트웨이)에서 VentSimTM LiveView를 사용하여 갱내에서 수집된 데이터를 실시간으로 모니터링하고 공기질 불량 구간 파악에 따른 즉각적인 시뮬레이션 분석 및 갱내 통기 모델 수정이 가능하게 된다. 이러한 결과를 갱내에 위치한 국부 선풍기 등 통기 설비에 적용하는 통기 설비 제어 시스템 구축이 가능할 것으로 판단된다. 나아가 수집된 많은 데이터를 기반으로 통기 설비 제어 분야에서 머신러닝(Machine Learing) 기법 등 인공지능(Artificial Intelligence, AI) 기술이 접목된다면 통기설비 자동제어를 통해 최적화된 스마트 통기 시스템을 구축할 수 있을 것이다.

지하광산 내 실시간 환경 모니터링 시스템 구축을 위해서는 무엇보다 안정적인 무선통신 네트워크 구축이 우선시 되어야 한다. 안정적인 데이터 송수신이 가능한 무선통신 네트워크 환경이 구축된다면 실시간 통기 시스템 관리뿐만 아니라 작업자 및 장비 위치추적, 원격제어 등 많은 기술들이 적용 가능하므로 좀 더 안전한 갱내 작업환경을 조성할 수 있을 뿐만 아니라 효율적인 광산 운영이 가능해 질 것이다.