1. 서 론

2. 천반 수평필러 형태 및 암반 물성 인자 결정

2.1 필러 형태

2.2 암반 물성

2.3 굴착 손상대(EDZ)

3. 노천채굴적 광미 적치 인자 결정

3.1 광미 비중 및 시간당 광미 적치부피

3.2 노천채굴적 구조에 따른 시간별 광미 하중

4. 수치해석 시나리오 구성 및 해석 결과 분석

4.1 수치해석 모델

4.2 수치해석 시나리오 구성

4.3 수치해석 결과 및 분석

5. 논의 및 결론

1. 서 론

광물자원의 생산 및 가공 과정에서 발생하는 광미(광물찌꺼기)의 처분 방식은 광산의 경제성 확보 및 환경적 영향 최소화를 위해 필수적으로 고려되어야 하는 요소이다. 기존 광미댐(tailing dam)을 포함한 광미 적치 시설(TSF, tailing storage facility)을 활용한 광미 처분 방식의 경우, TSF의 설치를 위한 대규모의 부지 확보가 선결되어야 함과 동시에 TSF의 설치비용 및 장기간의 유지보수 비용이 필수적으로 요구된다는 한계점이 존재한다. 또한 광산의 대형화 추세에 따른 광미 발생량의 증가로 인해, 산성광산배수(AMD, acid mine drainage) 유출과 광미댐(tailing dam) 파손 등에 따른 주변 환경 피해의 위험성이 증가하고 있는 실정이다 (Tayebi-Khorami et al., 2019, Bussière and Guittonny, 2021, Yilmaz, 2011).

노천채굴적 내 광미 적치(open-pit tailing disposal) 방식은 기존 TSF를 활용한 광미 처분 방식의 단점을 보완하기 위해, 광물자원 생산이 완결된 노천광산 채굴적을 광미 적치 장소로 활용하는 방식이다. 해당 방식은 별도의 TSF 설치가 필요하지 않아 시설 설치, 운영에 요구되는 부지 확보 및 비용 소모 문제를 효과적으로 해결할 수 있으며, 이미 굴착된 노천채굴적을 활용하여 오염물질의 광산 외부 유출을 차단하기에 용이하다는 장점이 있다(Puhalovich and Coghill, 2011).

그러나 노천채굴적 내 광미 적치 방식은 TSF 방식과 비교할 때, 상대적으로 집중된 광미 적치 형태로 인해 발생하는 물리-화학적 영향의 주변 환경에 대한 고려가 필수적이다. 먼저, 채굴적에 적치된 광미는 광산을 구성하는 암반 구조에 추가적인 하중으로 작용하여, 광산 사면, 벤치 등의 역학적 안정성을 저하할 위험성이 존재한다(MEND, 2015). 또한 일정한 광미 적치 두께를 유지할 수 있는 TSF 방식과는 달리, 노천채굴적 내 광미 적치 방식은 장기간의 광미 처분 및 강수, 지하수 유입에 따라 적치 두께가 지속적으로 변동하여 광미 내 독성 원소의 농축을 제어하기 어렵다는 단점이 반드시 고려되어야 한다(Zhang et al., 2020). 또한 적치된 광미가 함유하는 수분으로 인한 광산 주변 지역의 지하수계 교란 가능성 역시 제시되고 있다(MEND, 2015). 경제적 측면에서는 노천광산의 광물자원 생산이 완결되기 전의 임시적인 광미 보관 방안과, 추가적인 광미 처리 및 수송비용에 대한 손익 계산이 요구된다. 본 연구에서는 노천채굴적 내 광미 적치 방식의 한계점 중 역학적 측면, 그 중에서도 노천채광에서 갱내채광으로 전환이 이루어진 광산에서 광미 적치에 따른 지하 채광장의 역학적 안정성에 중점을 두고 분석을 수행하였다.

갱내채광을 위한 지하 채광장이 존재할 때, 적치된 광미의 하중은 지표면과 지하 채광장 사이에 위치하는 천반 수평필러(surface pillar)에 집중된다. 천반 수평필러의 역학적 안정성을 확보할 수 있는 설계 방법으로는, Carter and Miller(1995)가 제시한 경험적 설계 기준인 보정 너비법(scaled span method)가 일반적으로 활용된다. 하지만 다양한 연구자들에 의한 연구 결과는 경험적으로 추정된 천반 수평필러의 역학적 안정성이 실제 안정성에 비해 과소평가됨을 보인다. Chen and Mitri(2021)은 캐나다의 Kinross 금광에 위치한 천반 수평필러의 역학적 안정성을 FLAC3D로 분석하였으며, 경험적으로 추정된 필러의 최소 두께인 63.8 m 보다 작은 47.0 m의 두께에서도 필러 안정성을 확보 가능함을 확인하였다. 중국 Shandong Guilai 금광을 대상으로 FLAC2D를 활용해 수행된 Xu et al.(2019)의 연구 또한, 보정 너비법으로 추정된 17 m 보다 작은 10 m의 천반 수평필러 두께에서도 필러의 안정성이 유지되는 결과를 도출하였다. Hemant et al.(2017)은 다양한 구조를 가지는 다층 지하 채광장 조건에서의 수직 및 수평필러 역학적 안정성을 ANSYS 기반으로 분석하였으며, 암반 일축압축강도 및 필러 두께가 필러의 안전율(safety factor)에 가장 주요한 영향 요소임을 확인하였다. Dintwe et al.(2022)는 다양한 노천채굴적 벤치 형태 및 천반 수평필러 두께 조건에서 필러의 안정성 및 변위를 FLAC3D로 분석하였으며, 일정 이상의 필러 두께 조건에서는 벤치 형태가 필러의 안정성에 유의미한 영향을 미치지 않음을 확인하였다. 제시된 연구 사례들을 종합할 때, 천반 수평필러의 역학적 안정성 분석에는 경험적 기준과 함께 수치해석적인 방법론 역시 적용되어야 함을 확인할 수 있다. 또한 노천채굴적 내 광미 적치를 함께 고려한 천반 수평필러의 역학적 안정성 연구는 현재까지 미비한 실정으로, 해당 적치 방식을 지하 채광장이 존재하는 노천광산에 적용하기 위해서는 추가적인 연구가 필요한 상황이라고 판단된다.

본 연구에서는 2차원 유한요소법 기반 수치해석 소프트웨어인 Sigma/W를 활용하여, 노천광산 채굴적에 광미가 적치되는 경우에서 천반 수평필러의 역학적 안정성을 분석하였다. 분석 과정에서 필러 두께, 필러 너비, 채광장 경사, 암반 물성을 영향 인자로 설정하여 수치해석 시나리오를 구성하였으며, 각 시나리오별로 광미가 적치되지 않은 경우와 적치된 경우로 나누어 필러 안정성 분석을 수행하였다. 현실적인 광미 적치 조건의 설정을 위해 ,기존 노천채굴적 광미 적치 사례를 참고하여 광미 비중 및 적치속도 조건을 결정하였으며, 적치 시간에 따라 천반 수평필러에 작용하는 광미 하중 조건을 노천채굴적 면적 및 벤치 구조에 따라 도출하였다. 또한 암반의 굴착 과정에서 발생하는 굴착 손상대(EDZ, excavation damaged zone)가 천반 수평필러의 역학적 안정성에 미치는 영향 역시 서로 다른 EDZ 깊이 조건을 적용하여 분석하였다. 천반 수평필러의 파괴 여부는 generalized Hoek-Brown 파괴기준(Hoek and Brown, 2019)에 따라 결정하였으며, 파괴 영역의 총 면적 및 상호 연결성에 따라 필러의 역학적 안정성을 정량적, 정성적으로 분석하였다.

2. 천반 수평필러 형태 및 암반 물성 인자 결정

천반 수평필러의 역학적 안정성은 필러의 형태와 필러를 구성하는 암반의 물성에 크게 좌우된다. 본 연구에서는 서로 다른 형태 및 암반 물성 조건 하에서 구축된 천반 수평필러 설치 시나리오에 대한 역학적 안정성 분석을 수행하여, 각 형태 및 물성 조건이 천반 수평필러의 안정성에 미치는 영향 및 그 정도를 확인하였다.

2.1 필러 형태

2.1.1 경험적 필러 설계 기준

Carter and Miller(1995)는 200여개 이상의 천반 수평필러 설계 사례에 기초하여, 암반분류법 중 하나인 Q-시스템(Q-system, rock mass quality system)을 활용한 경험적 필러 설계 기준인 보정 너비법을 제시하였다. 해당 설계 기준을 적용할 때 천반 수평필러는 설치 목적에 따른 허용 가능한 파괴 확률 또는 최소 안전율 기준에 따라 Table 1과 같이 A-G 등급으로 분류된다. 이 때 필러의 보정 너비(scaled span) CS는 아래 식 (1)과 같이 정의되며, 각 등급별 필러의 최대 보정 너비(maximum scaled span)는 Table 1과 같이 암반의 Q값에 따라 결정된다.

여기서 S는 필러 너비, γ는 암반 비중, T는 필러 두께, SR은 필러의 주향 방향 길이에 대한 필러 너비의 비율, θ는 지하 채광장 경사를 의미한다.

Table 1.

Surface pillar design guidelines based on the level of acceptable failure probability or minimum factor of safety (Carter, 2014)

2.1.2 필러 형태 인자

본 연구에서는 2.1.1절에서 제시한 천반 수평필러의 보정 너비 계산식에서, 채굴 대상 광체의 주향 방향 분포에 의해 결정되어 변수로 설정하기 어려운 SR을 제외한 형태 요소인 S, T, θ을 필러의 형태 인자로 설정하여 시나리오 해석을 수행하였다. 설정한 각 필러 형태 인자별 조건은 Table 2와 같다.

Table 2.

Surface pillar shape parameter conditions

| Surface pillar thickness, T (m) | Surface pillar width, S (m) | Stope inclination, θ ( °) |

| 10, 15, 20 | 6, 10, 20 | 50, 70, 90 |

2.2 암반 물성

암반의 물성 조건은 천반 수평필러의 역학적 안정성을 결정하는 주요한 요소이며, 보정 너비법의 경우 암반 비중 γ 및 암반 Q값을 보정 너비(CS)와 최대 보정 너비(maximum CS)의 계산에 포함하여 암반 물성을 간접적으로 반영하고 있다. 본 연구에서는 일반적인 석탄광(Fama et al., 1995), 금광(Pandit et al., 2018), 석회석광(Wei et al., 2020) 조건에서 조사된 암반의 generalized Hoek-Brown 물성값을 Table 3과 같이 적용하여, 서로 다른 암반 물성 조건에서 천반 수평필러의 역학적 안정성을 분석하였다. 이 때 금광, 석회석광 암반의 일부 generalized Hoek-Brown 물성값(mb, s, a)은 제시된 암반의 GSI (geological strength index)를 통해 추정되었으며, 석탄광의 경우 제시된 mb, s, a 값을 활용하여 GSI를 추정하였다.

Table 3.

Generalized Hoek-Brown parameters for the rock mass of each mine type

| Parameters | Mine type | ||

| Coal (Fama et al., 1995) | Gold (Pandit et al., 2018) | Limestone (Wei et al., 2020) | |

| Unit weight (kN/m3) | 14.7 | 27.2 | 30.0 |

| Young’s modulus (GPa) | 2.50 | 9.14 | 7.80 |

| Poission’s ratio | 0.24 | 0.20 | 0.30 |

| UCS (MPa) | 30.0 | 56.5 | 104.0 |

| GSI | 41** | 50 | 48 |

| mb | 2.83 | 1.39* | 0.59* |

| s | 0.0004 | 0.0013* | 0.0010* |

| a | 0.5 | 0.5* | 0.5* |

| Tensile strength (MPa) | 3.89 | 3.89 | 3.89 |

2.3 굴착 손상대(EDZ)

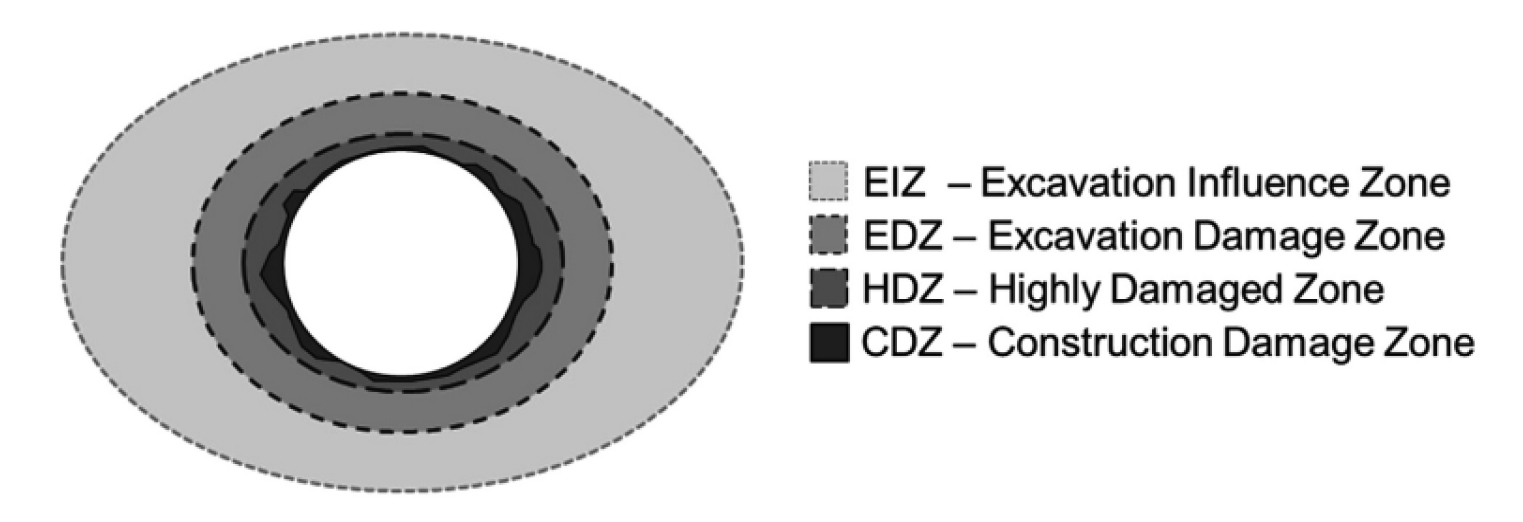

발파 및 기계식 굴착 과정에서의 충격 또는 굴착 후의 응력 재분배로 인해 형성되는 주변 암반의 손상 영역인 굴착 손상대(EDZ, excavation damaged zone)는, 암반의 수리, 역학적 물성을 약화시켜 천반 수평필러의 안정성을 저해할 가능성이 존재한다(Kelsall et al., 1984, Yang et al., 2020). 굴착 손상대의 깊이는 암반 물성, 암반 내 응력 분포, 굴착 형상, 굴착 방식 등의 요소에 의해 결정되며, 다양한 현장 조사 결과에 따르면 약 1.1-4.3 m 범위에서 굴착 손상대의 깊이 분포가 형성됨이 조사된 바 있다(Wu et al., 2009, Perras and Diederiches, 2016, Yang et al., 2020).

본 연구에서는 Perras and Diederiches(2016)가 제시한 굴착 손상대의 세부 분류(Fig. 1)를 참고하여, 굴착 손상대의 영역을 HDZ (highly damaged zone) 영역만으로 좁게 한정하는 경우와 EDZ (excavation damage zone) 영역까지 넓게 포함하는 경우로 분류하였다. 각 굴착 손상대 영역의 깊이는 Wu et al.(2009)의 연구에서 댐 건설현장 암반 내 시추공 11개소에서 조사된 EHDZ (excavation heavily damaged sub-zone) 분포 데이터를 참고하였다. HDZ 영역의 깊이는 해당 데이터의 최소 EHDZ 깊이인 1.1 m를 참고하였으며, EDZ 영역의 깊이는 해당 데이터의 평균 EHDZ 깊이(2.4 m) 분포를 크게 벗어나는 2건의 데이터(3.7 m, 4.3 m)를 제외한 최대 깊이인 3.3 m를 참고하여 결정하였다. 최종적인 굴착 손상대 깊이 조건은 수치해석 모델에서 지하 채광장 주변부 암반의 메쉬 크기로 설장한 1 m를 최소 단위로 하여, 각 1 m, 3 m 조건으로 설정하였다.

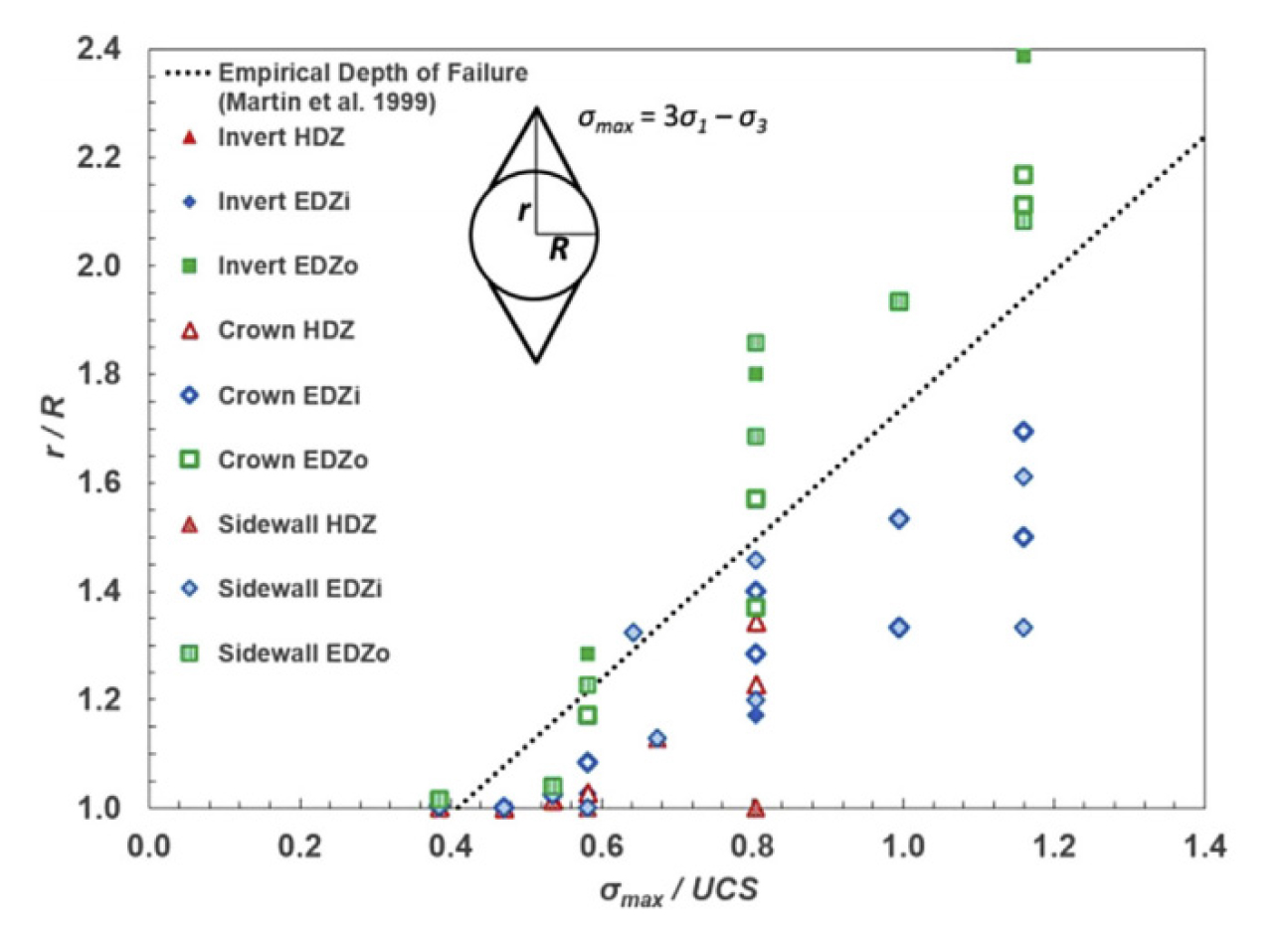

굴착 손상대에서 발생하는 암반의 물성 약화 수준은, Perras and Diederiches의 동 연구에서 제시된 굴착 손상대의 분포 깊이 관측 데이터(Fig. 2)를 참고하여 설정하였다. 굴착 손상대는 무결암 일축압축강도(UCS)의 80% 강도를 가지는 암반으로 간소화 하였으며, 이는 Fig. 2와 같이 무결암 일축압축강도의 80% 수준의 최대응력을 가지는 깊이 조건에서 굴착 손상대가 가장 빈번하게 관측되었기 때문이다. 이외에 굴착 손상대로 인해 발생하는 암반 균열 등의 영향은 본 연구에서는 고려되지 않았다.

3. 노천채굴적 광미 적치 인자 결정

본 연구에서는 현실적인 노천채굴적 내 광미 적치 시나리오의 구축을 위해, 기존 광미 물성 연구 및 노천채굴적 내 광미 적치 사례를 활용하여 광미 비중 및 시간당 광미 적치부피 조건을 설정하였다. 전반적인 광미 적치 시나리오는 캐나다 광업 협회(MAC, mining association of Canada)에서 수행된 MEND (mining environment neutral drainage) 프로그램 보고서에 수록된 광미 적치 사례를 참고하였으며, 이외에도 다양한 연구 문헌을 참고하여 기타 인자를 설정하였다. 설정한 조건 하에서 광미 적치 완료기간은 약 6.89년으로 계산되었으며, 이는 기존에 수행된 노천채굴적 내 광미 적치 사례의 완료기간이 약 4-10년 수준으로 보고된 것(MEND, 2015, GHD Pty Ltd., 2016)과 비교할 때 현실적인 조건 설정으로 간주할 수 있다.

3.1 광미 비중 및 시간당 광미 적치부피

3.1.1 광미 비중

노천채굴적 내 광미 적치에 따라 천반 수평필러에 작용하는 하중은 광미의 비중(specific gravity)에 의해 결정된다. 광미의 비중은 광산의 지질 구성, 광미 형태, 수분 함유비율 등에 따라 결정되며, 일반적으로 광산의 되메움(backfill)에 활용되는 광미의 비중은 약 14-20 kN/m3 수준으로 보고된다(Fahey et al., 2009, McDonald and Lane, 2010, Jahanbakhshzadeh et al., 2018, Zheng et al., 2020). 본 연구에서는 노천채굴적 내에 적치되는 광미의 비중을 20 kN/m3으로 설정하여 이후 광미 하중조건 계산에 활용하였다.

3.1.2 시간당 광미 적치부피

현재 전 세계적으로 노천채굴적 내 광미 적치 사례는 제한적이며, 광미 적치속도 등에 대한 일반적인 가이드라인은 존재하지 않는 실정이다. 따라서 본 연구에서는 1995년에서 1998년까지 4년간 노천채굴적 내 광미 적치가 수행된 호주 Marymia 금광의 사례를 참고하여 현실적인 광미 적치속도를 추정하였다(McDonald and Lane, 2010, MEND, 2015).

Table 4는 Marymia 광산 내의 노천채굴적인 K1SE, K1 광구를 대상으로 한 광미 적치기간과 기간별 총 광미 적치 무게를 나타낸다. 해당 광산에서 적치된 광미의 평균 밀도인 1,400 kg/m3(McDonald and Lane, 2010)을 적용하여 기간별 총 광미 적치부피를 계산할 때, 총 적치기간 및 적치부피에 따른 시간당 광미 적치부피는 Table 5와 같이 결정된다. 최종적으로 계산된 Marymia 광산의 시간당 광미 적치부피는 44.6-54.3 m3/h 범위 내에서 평균값 약 49.2 m3/h로, 본 연구에서는 이와 근접한 값인 50.0 m3/h를 시간당 광미 적치부피로 적용하였다.

Table 4.

Open-pit tailing disposal schedules and total weight of disposed tailings in Marymia gold mine, Australia (MEND, 2015)

Table 5.

Average tailing disposal rate derived from open-pit tailing disposal schedule in Marymia gold mine

3.2 노천채굴적 구조에 따른 시간별 광미 하중

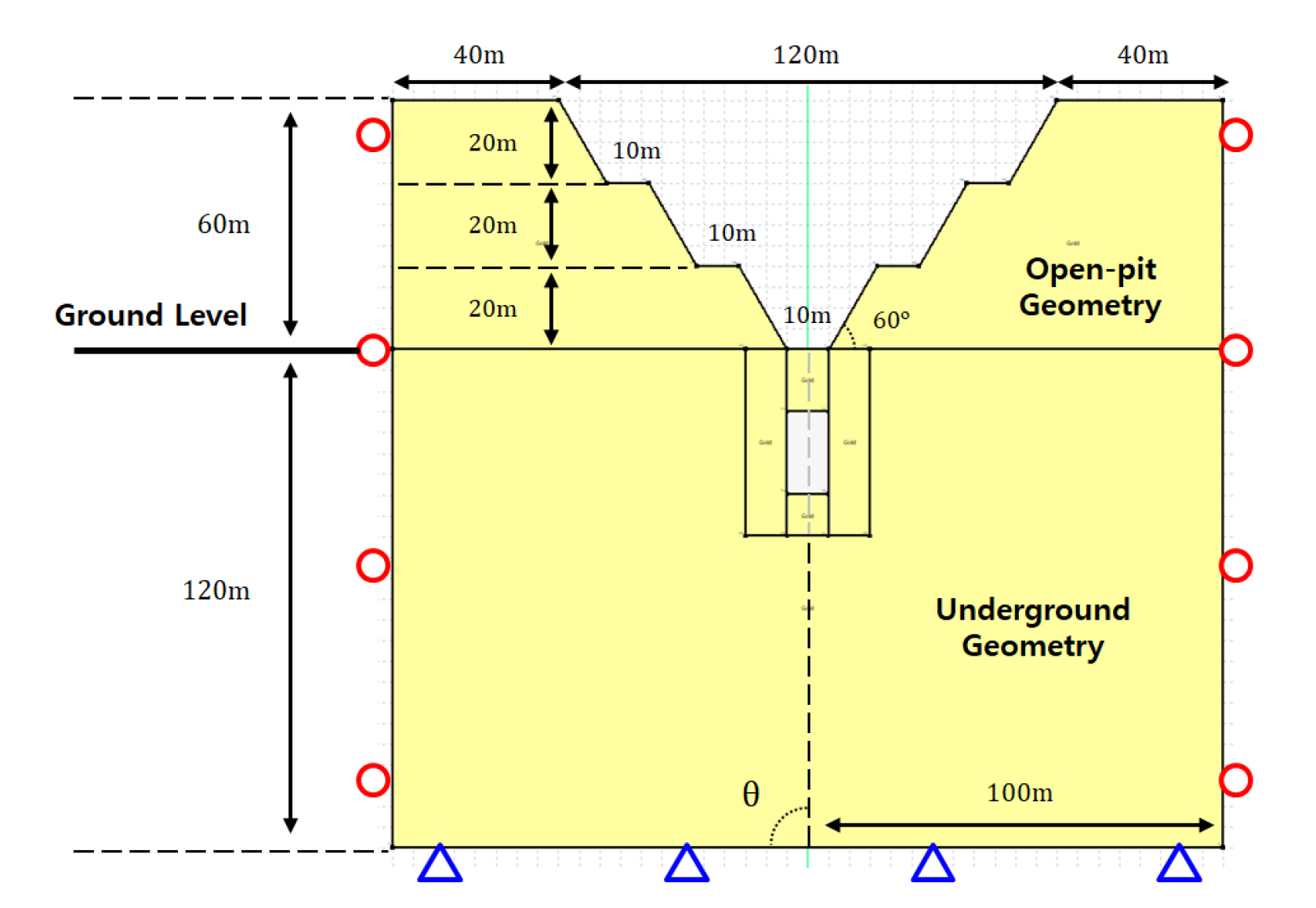

3.2.1 노천채굴적 구조

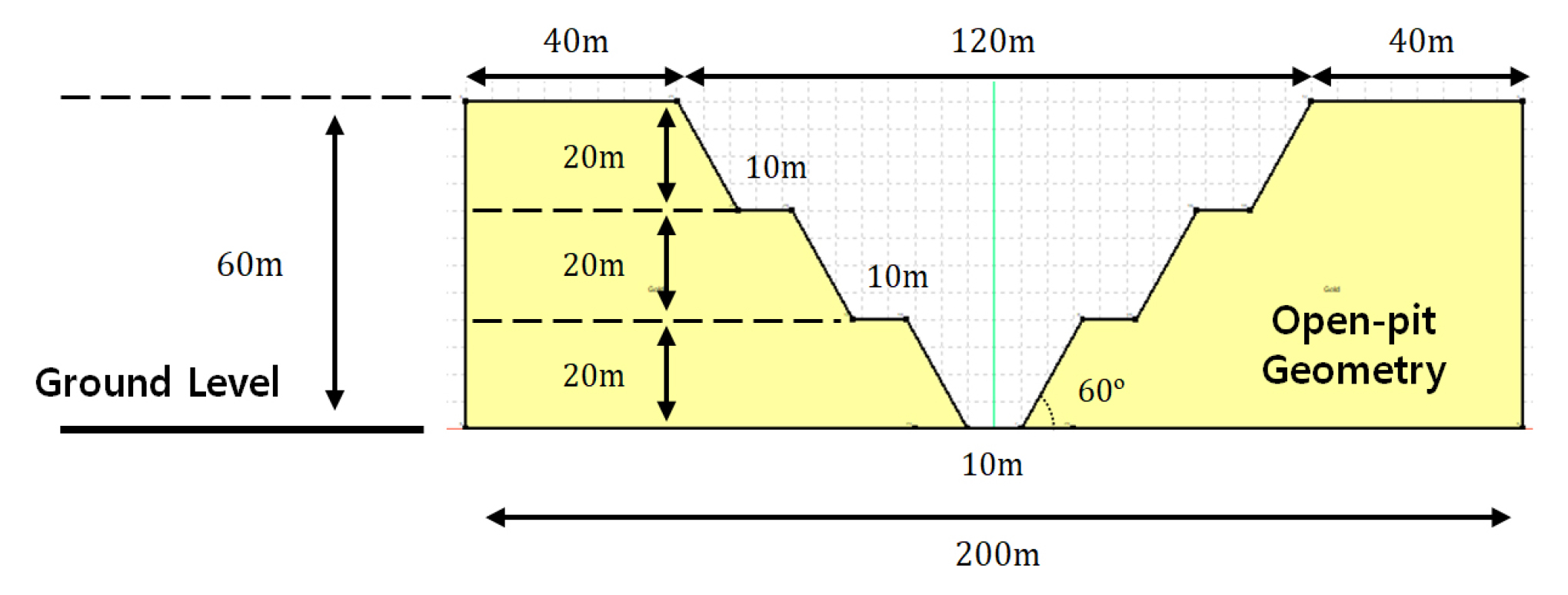

본 연구에서 활용한 광산 모델 중 노천채굴적 영역의 단면 구조는 Fig. 3과 같다. 노천채굴적의 전체 단면은 높이 60 m, 너비 200 m의 형태로, 높이 20 m, 사면 경사 60°, 간격 10 m를 가지는 벤치 각 3개로 이루어진 대칭 구조이다. 노천채굴적의 3단계 벤치 최상부에서 양쪽 벤치간의 간격은 120 m이다.

적치된 광미로 인해 발생하는 하중 조건의 결정을 위해서는, 광산 모델의 길이(out-of-plane) 방향의 폭이 요구된다. 본 연구에서는 Marymia 광산의 K1 광구 단면적 93,000 m2과 동일한 크기의 노천채굴적 단면적을 가정하였다. 이 때 광산 모델의 길이는 93,000 m2 / 120 m = 775 m로 결정된다.

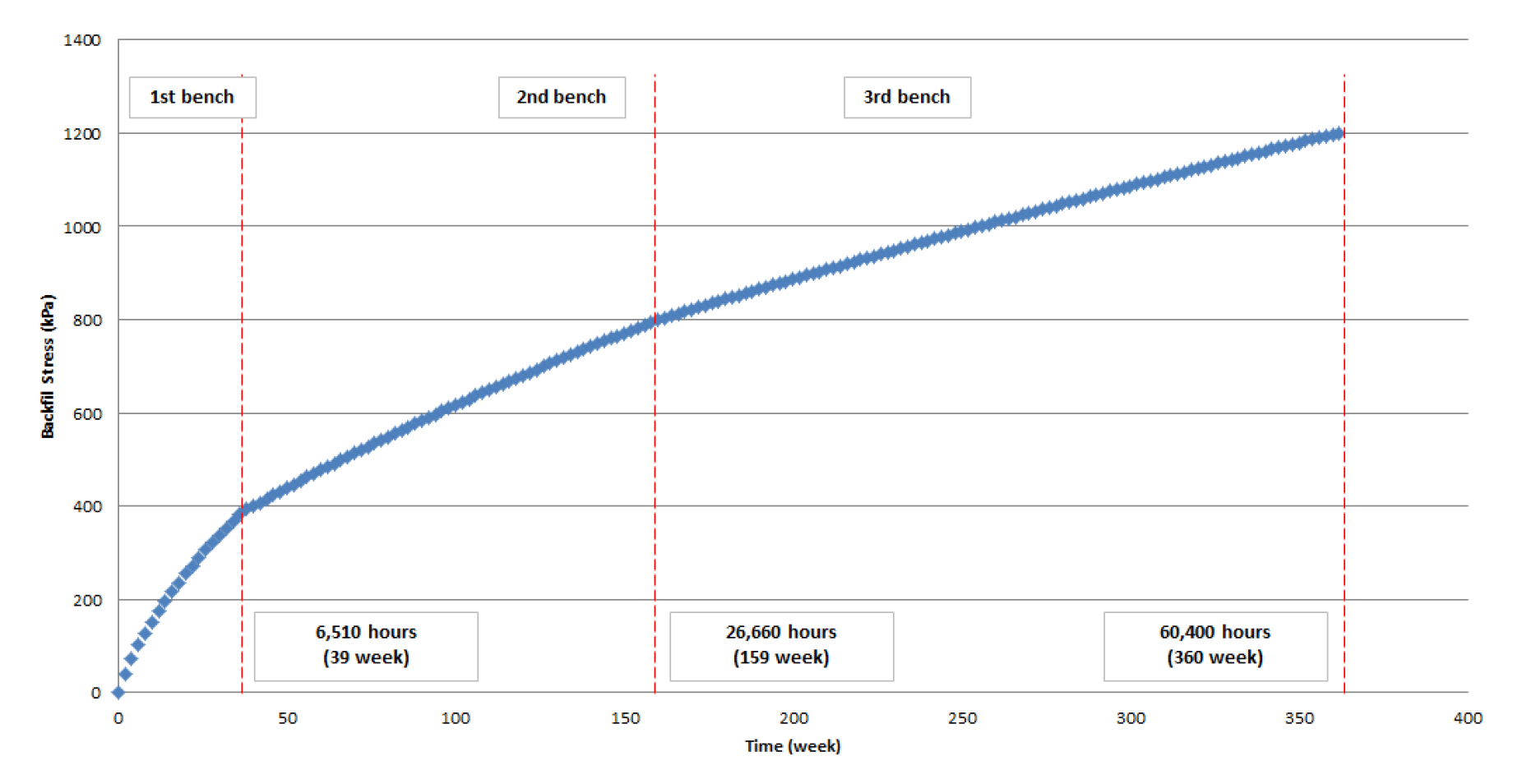

3.2.2 시간별 광미 하중

본 연구에서 적치된 광미로 인해 발생하는 하중은 천반 수평필러의 상부에 작용하는 경계응력(boundary stress) 형태로 수치해석 모델에 적용되었다. 이 때 시간별 광미 하중의 크기는 해당 시점에 적치된 광미의 높이로부터 계산된다. 3.1.2절에서 결정한 시간당 광미 적치부피 50.0 m3/h에 따라, 광미 적치시작 후 t시간 시점에서 노천채굴적에 적치된 광미의 부피 V는 식 (2)와 같다.

노천채굴적에 적치된 광미의 높이를 h라 할 때, 해당 높이에서 양 벤치간의 수평거리 Bh는 각 벤치 단계에서 식 (3), (4), (5)와 같이 나타낼 수 있다.

노천채굴적 내에 적치된 광미가 고르게 분포한다고 가정할 때, 광미 적치시간 t와 광미 적치높이 h는 각 벤치 단계에서 식 (6), (7), (8)과 같이 표현된다. 이 때 V1, V2는 각 1단계, 2단계 벤치 단계에 광미 적치가 완료되었을 때의 총 광미 적치부피를 의미한다.

식 (6), (7), (8)에서 도출된 광미 적치시간 – 적치높이 관계와 3.1.1절에서 설정한 광미 비중 20 kN/m3을 적용한 시간별 광미 하중조건은 Fig. 4와 같다. 각 벤치의 적치 완료 기간은 1단계 약 6,510시간, 2단계 약 26,660시간, 3단계 약 60,400시간으로 분석되었다. 최종 적치 완료시점인 3단계 벤치의 광미 적치 완료에 소요되는 기간은 약 6.89년으로, 이는 호주 Marymia 광산(약 4년) (MEND, 2015) 및 McArthur River 광산(약 10년) (GHD Pty Ltd., 2016) 사례와 비교할 때 현실적인 광미 적치기간으로 판단하였다.

4. 수치해석 시나리오 구성 및 해석 결과 분석

4.1 수치해석 모델

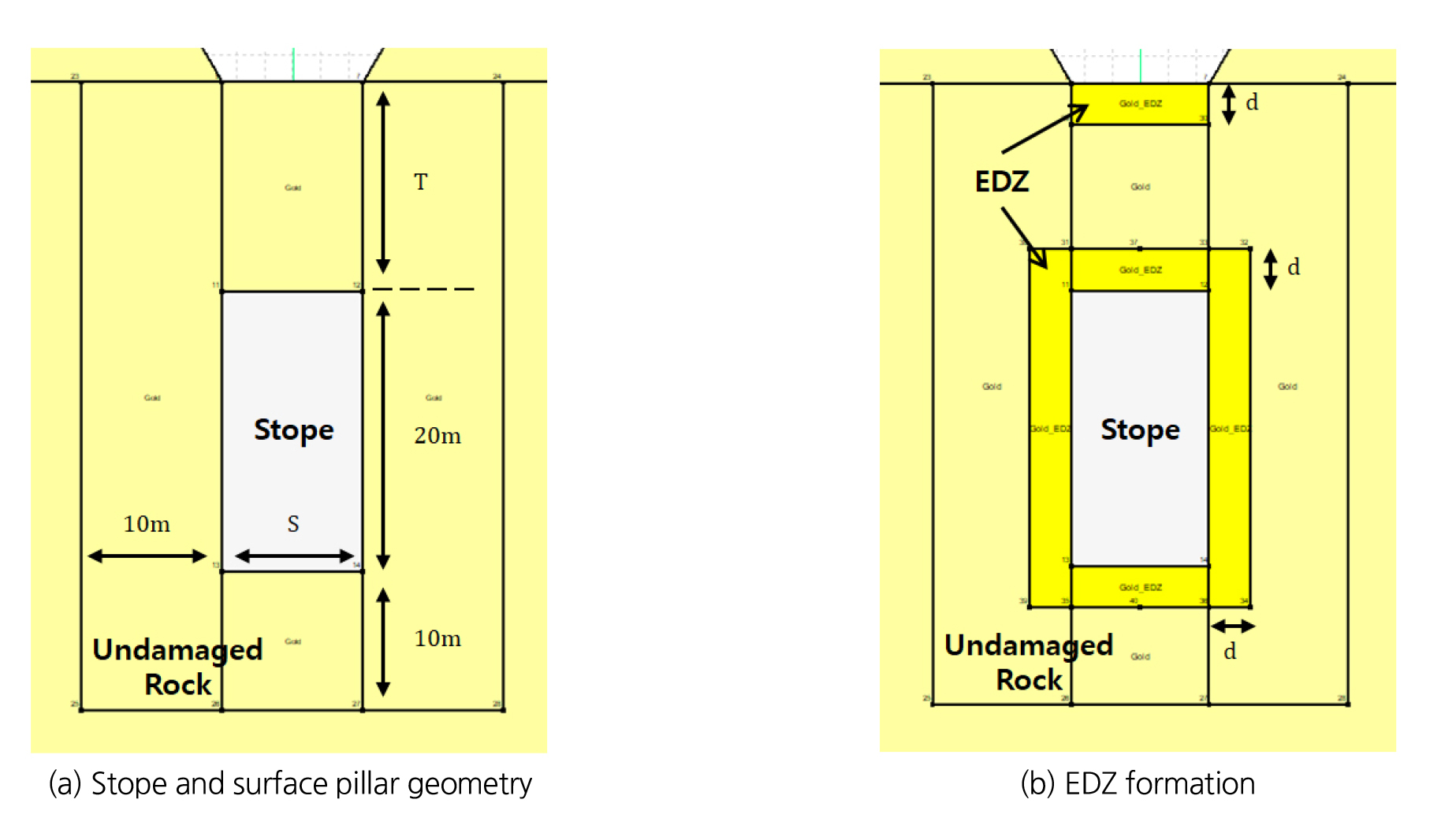

본 연구에서는 천반 수평필러의 역학적 안정성 분석을 위해 Geostudio사의 유한요소법 기반 상용 소프트웨어인 Sigma/W의 2차원 해석 모델을 활용하였다. 전체 수치해석 모델의 단면도는 Fig. 5와 같으며, 모델의 측면에는 롤러 경계조건을, 바닥면에는 고정 경계조건을 부여하였다. 모델은 60 m 높이의 노천채굴적 영역과 120 m 심도의 지하 채광장 영역으로 구성되며, 노천채굴적 영역의 구조는 3.2.1절에서 언급된 것과 같다. 지하 채광장 영역의 너비는 노천채굴적과 동일하게 200 m로, 노천채굴적 중심의 직하부에 위치한 20 m 높이를 가지는 직사각형 지하 채광장으로 구성된다. 이 때 지하 채광장의 경사는 θ로 표기하였다.

Fig. 6은 지하 채광장 및 주변 암반의 세부 구조를 나타낸다. 이 때 천반 수평필러 및 채광장 주변 10 m 범위의 암반을 관심영역(region of interest)으로 간주하여 해당 영역에서 암반의 파괴 영역을 분석하였다. Fig. 6(a)는 천반 수평필러의 형태 인자를 나타내며, T는 필러 두께, S는 필러 너비를 의미한다. Fig. 6(b)는 굴착면 주변에 형성되는 굴착 손상대의 분포를 나타내며, 그림에서는 진한 노란색 영역으로 표기되었다. 본 연구에서 굴착 손상대는 천반 수평필러 상부 및 지하 채광장 경계에 분포하는 것으로 가정되었으며, d는 굴착 손상대의 깊이를 나타낸다.

Fig. 5 및 Fig. 6에서 제시된 수치해석 모델의 메쉬(mesh) 형태의 경우, 노천채굴적 영역 암반에서는 3 m 크기의 삼각형 메쉬, 지하광산 영역 중 관심영역 밖의 암반에서는 5 m 크기의 정사각형 메쉬로 설정하였다. 관심영역 내의 암반은 천반 수평필러의 경우 0.5 m 크기의 삼각형 메쉬, 그 외에는 1 m 크기의 정사각형 메쉬로 구성되었다. 암반의 물성 조건은 2.2절에서 제시한 광산 종류별 물성 조건을 적용하였으며, 굴착 손상대의 물성 조건은 2.3절과 같이 적용하였다.

4.2 수치해석 시나리오 구성

본 연구에서는 서로 다른 천반 수평필러의 형태와 암반 물성 조건에서 노천채굴적 내 광미 적치가 필러의 역학적 안정성에 미치는 영향을 분석하기 위해, Table 6과 같이 서로 다른 인자 조건 및 광미 적치 여부에 따른 수치해석 시나리오를 구성하였다. 시나리오에 따른 각 인자별 수치는 2장에서 제시한 변동 조건들을 적용하였다. 천반 수평필러의 역학적 안정성 비교를 위한 기본 조건(default condition)은 필러 두께(T) 15 m, 필러 너비(S) 10 m, 지하 채광장 경사(θ) 90°, 금광 암반 물성조건, 굴착 손상대 깊이 (d) 0 m 조건으로 결정하였다. 각 시나리오는 기본 조건에서 단일한 인자의 수치를 변동시키는 형태로 구성되었으며, 모든 시나리오에서 광미가 적치되지 않은 경우와 적치된 경우 양쪽의 필러 안정성을 확인하였다. 최종적으로 필러 안정성에 가장 불리한 조건(worst case scenario)으로 각 인자를 설정하여, 다인자 변동이 필러의 안정성에 미치는 영향을 확인하였다.

Table 6.

Parameter conditions and scenario numbers applied in each numerical simulation

천반 수평필러의 역학적 안정성 수준은 generalized Hoek-Brown 파괴 기준에 따라 도출되는 필러 내 파괴 영역의 분포에 따라 정량적, 정성적으로 분석되었다. 이 때 정량적 안정성은 필러 영역 내에서 발생한 파괴 영역 메쉬의 면적으로 정의하였으며, 정성적으로는 각 파괴 영역간의 상호 연결성(inter-connectivity)에 따라 안정성을 나타내었다.

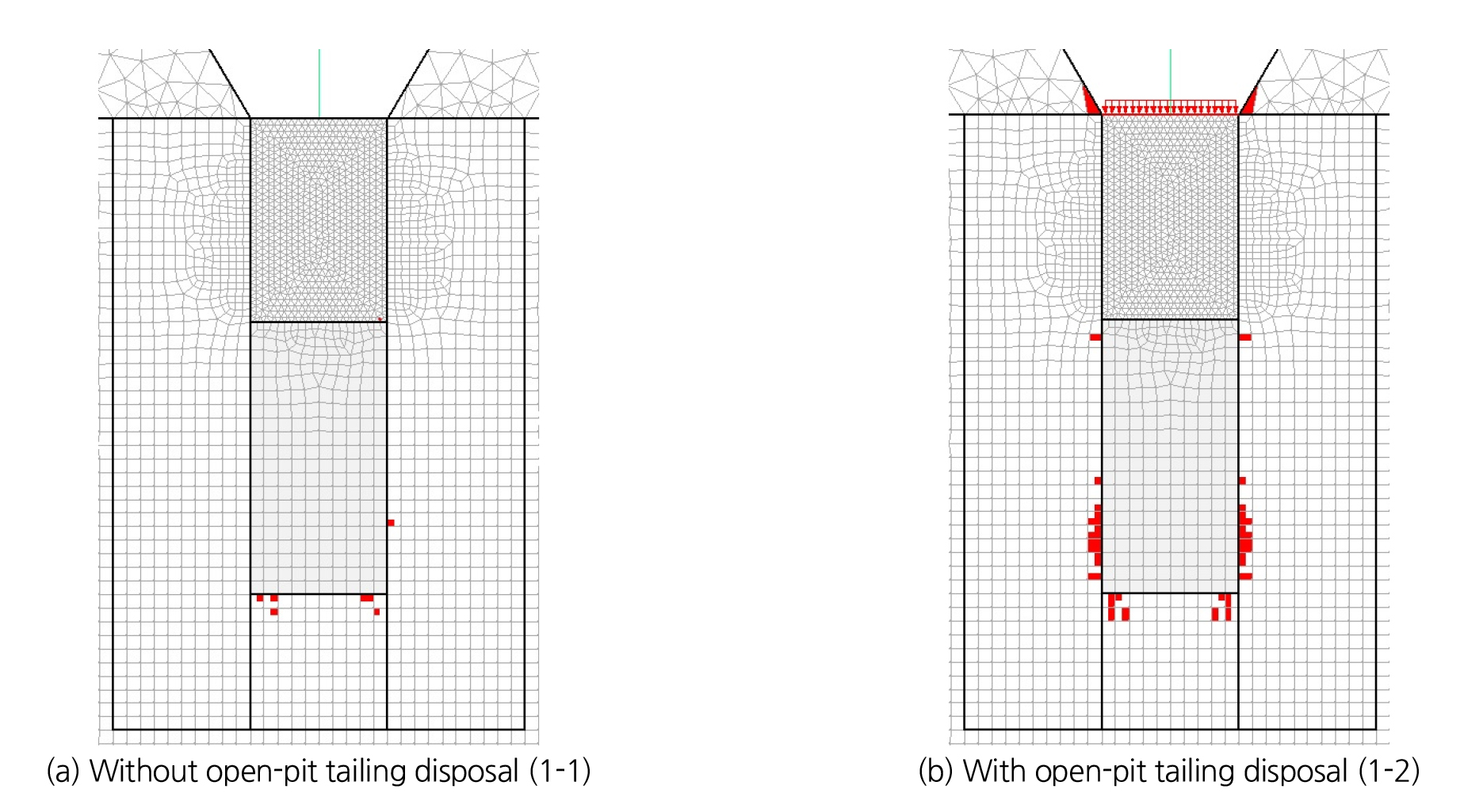

4.3 수치해석 결과 및 분석

Table 7은 각 시나리오별 수치해석 결과 분석된 천반 수평필러의 정량적, 정성적인 역학적 안정성 분석 결과를 나타낸다. 기본 조건의 천반 수평필러의 경우, 광미 적치 여부와 관계없이 필러의 역학적 안정성이 유지되는 결과를 확인하였다. Fig. 7은 기본 조건에서 분석된 필러 및 지하 채광장 주변 암반의 파괴 영역으로, 붉은색으로 표기된 파괴 영역이 거의 존재하지 않거나(Fig. 7(a), 광미 미적치), 지하 채광장 하부 암반에 집중됨을 확인할 수 있다(Fig. 7(b), 광미 적치). 노천채굴적 내에 광미가 적치되지 않은 경우, 크게 경사진 지하 채광장 조건(no. 4-2, θ=50°)을 제외한 시나리오에서 천반 수평필러의 역학적 안정성이 유지(failure zone area < 1 m2, no failure zone connectivity)되었다.

Table 7.

Failure zone area and inter-connectivity derived from scenarios without disposal (left) and with disposal (right)

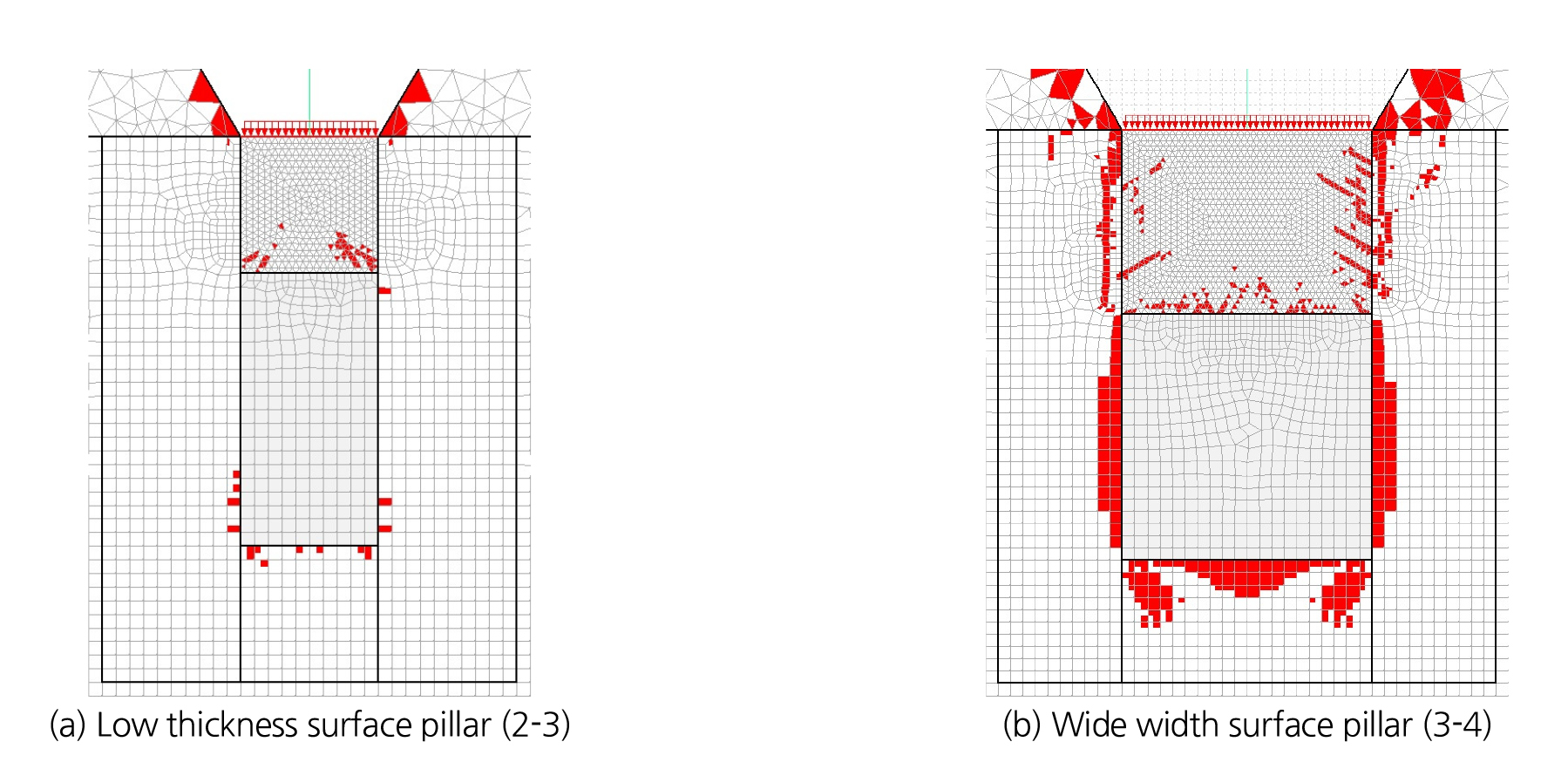

노천채굴적 내 광미 적치를 고려한 경우, 일부 시나리오에서 유의미한 크기의 상호 연결성이 있는 파괴 영역이 형성되어 천반 수평필러의 역학적 안정성이 감소함을 확인하였다. Fig. 8에 제시된 것과 같이, 얇은 필러 두께(Fig. 8(a), T = 10 m) 및 넓은 필러 너비(Fig. 8(b), S = 20 m) 조건에서 형성된 필러 파괴 영역은 각 6 m2, 29 m2 수준으로, 상대적으로 상하 방향으로 얇은 형태의 필러에서 역학적 안정성이 감소하는 경향성을 보였다. 채광장 경사의 경우, θ = 70° 조건에서 분석된 파괴 영역(≈ 2 m2)에 비해 θ = 50° 조건에서의 파괴 영역(≈ 29 m2)이 크게 확대되어 필러 안정성이 감소함을 확인하였다. 암반 물성에 따른 필러 안정성 변동의 경우, Fig. 9(a)와 같이 상대적으로 약한 물성 조건을 가지는 석탄광 조건에서의 파괴 영역이 약 15 m2로 분석되어, 낮은 강도의 암반 조건에서 필러 안정성이 감소할 수 있음을 보였다. 굴착 손상대 조건의 경우 타 시나리오에 비해 파괴 영역의 증가폭은 크지 않았으나, Fig. 9(b) 및 9(c)와 같이 굴착 손상대 영역 내에서 집중적인 파괴 영역의 형성이 관측되어 필러의 국지적 안정성에 영향을 미칠 가능성이 존재한다. 최종적으로 필러 안정성에 가장 불리한 조건(worst case)에서 해석을 수행한 결과, Fig. 10과 같이 광미가 적치되지 않은 경우(Fig. 10(a))에도 타 시나리오에 비해 광범위한 파괴 영역(≈ 57 m2)이 관측되었으며, 광미가 적치된 경우(Fig. 10(b)) 파괴 영역이 크게 확대(≈ 97 m2)되었다. 이와 같은 worst case 분석 결과는 다양한 인자의 변동을 고려할 경우, 보다 주의 깊은 필러 안정성 고려가 요구됨을 시사한다.

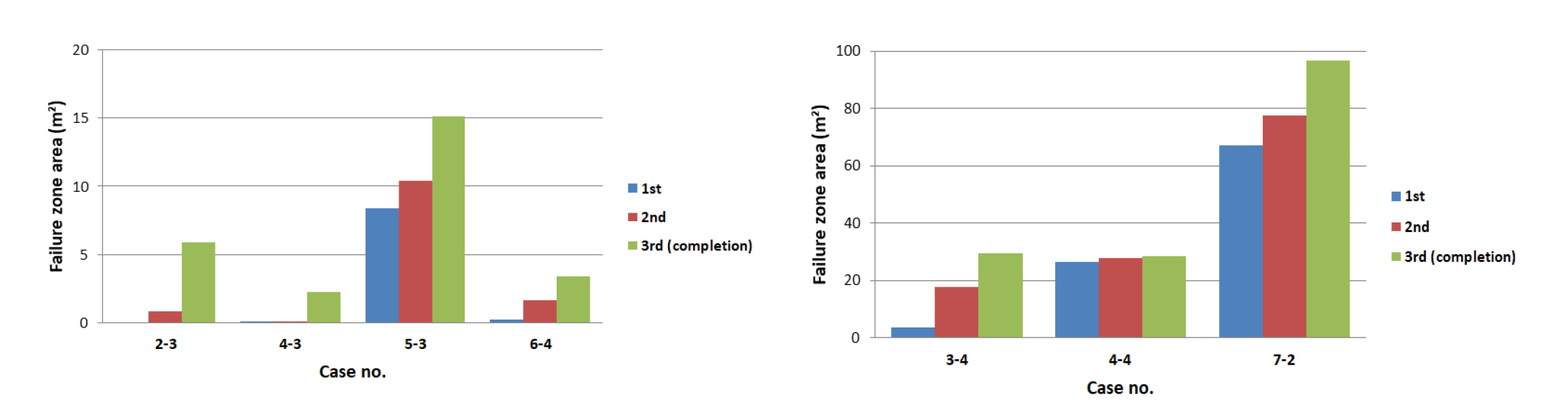

노천채굴적 내 광미 적치 시 천반 수평필러에서 유의미한 파괴 영역이 형성된 시나리오에 대해, 각 벤치 단계의 광미 적치가 완료되었을 때의 필러 내 파괴 영역을 Table 8 및 Fig. 11에 나타내었다. 전반적으로 하부에서 상부 벤치로 광미 적치가 완료됨에 따라 필러의 파괴 영역이 확대되는 경향성을 보였다. 또한 일부 시나리오의 경우 하부 벤치 단계의 광미 적치 시에는 안정하나, 상부 벤치 단계에 광미가 적치됨에 따라 파괴 영역이 크게 증가하는 경향성이 관측되었다. 이는 지속적인 광미 적치에 따라 현재 안정적인 천반 수평필러의 향후 파괴 가능성이 존재함을 시사한다.

Table 8.

Failure zone area variation depending on disposal completion of each bench level

5. 논의 및 결론

본 연구에서는 노천채광에서 갱내채광으로 전환이 이루어진 광산 조건에서 노천채굴적 내 광미 적치에 따른 천반 수평필러의 역학적 안정성 영향을 수치해석을 활용하여 분석하였다. 현실적인 노천채굴적 내 광미 적치 시나리오의 수립을 위해 기존 수행된 광미 물성 연구 및 노천채굴적 내 광미 적치 사례를 반영하였다. 최종적으로 약 6.89년 기간의 광미 적치 시나리오를 수립하였으며, 이는 기존 사례와 부합하여 현실성이 있는 것으로 판단되었다. 천반 수평필러의 역학적 안정성 분석에는 유한요소법 상용 소프트웨어인 Sigma/W의 2차원 해석 모델이 활용되었다. 필러 형태 및 암반 물성 조건에 따른 필러 안정성의 변동을 분석하기 위해 각 인자별로 시나리오를 구성하여 generalized Hoek-Brown 파괴 기준에 따른 파괴 영역 분석을 수행하였다. 전반적으로 노천채굴적 내 광미 적치가 수행됨에 따라 필러의 안정성이 감소하였으며, 상대적으로 얇은 상하 두께, 넓은 좌우 너비, 높은 경사 정도를 가지는 필러 및 지하 채광장 조건에서 필러의 파괴 가능성이 높게 분석되었다. 또한 약한 암반 물성조건 및 굴착 손상대 형성을 고려할 때 필러의 파괴 영역이 확대될 수 있음을 확인하였다. 마지막으로 노천채굴적의 벤치별 광미 적치가 완료됨에 따라 필러의 파괴 영역이 확대되는 경향성을 보였으며, 이는 지속적인 광미 적치에 따라 현재 안정적인 필러의 파괴 가능성이 존재하여 적절한 수준의 보강 또는 설계 변경이 요구됨을 시사한다.

본 연구에서는 연구 범위의 축소 및 해석의 용이성을 위해 일부 조건이 간소화되거나 생략되었다. 먼저, 본 연구에서는 천반 수평필러의 파괴 형태를 generalized Hoek-Brown 파괴 기준만을 활용하여 분석하였나, 실제 필러는 그 형상 또는 내포된 불연속면에 따라 다양한 파괴 형태를 보일 수 있다(Carter, 2014). 또한 광미의 하중을 경계하중 형태로 적용한 본 연구와는 달리, 실제 광미는 고결(consolidation) 및 건조 작용, 암반과의 마찰에 의한 아치 효과(arching effect) 등을 고려한 하중 설정이 필요하다(Zheng and Li, 2020, Zheng et al., 2020). 그리고 본 연구의 수치해석 모델에서는 굴착이 완료된 지하 채광장 구조를 가정하였으나, 실제 암반에서는 굴착 패턴에 따라 주변 암반의 거동에 영향이 발생 가능함이 알려져 있다(Karakus and Fowell, 2003). 본 연구가 가지는 이와 같은 한계점들은 향후 후속 연구를 통한 보완이 필요할 것으로 생각되며, 충분한 수준의 보완이 이루어질 경우 현실적인 노천채굴적 내 광미 적치 계획 수립 및 천반 수평필러의 최적 설계 결정에 기여할 수 있을 것으로 판단된다.