1. 서 론

2. 광산개요 및 작용응력

3. 천반하중

4. 강지보 검토

5. 패널 유지기간

6. 적용성 평가

6.1 Pert 확률분석

6.2 적용 확률변수

6.3 패널 유지기간의 확률론적 분석

6.4 민감도 분석

6.5 지보공에 의한 패널 유지기간

6.6 장기 개발시 패널 유지기간

7. 채광패널 설계

8. 강지보 적용결과

9. 결 론

1. 서 론

패널채광(panel mining)은 광체와 주변암의 특성이 비교적 연약할 때 실수율 향상과 안정적 채광을 위하여 채광구역을 패널형으로 설계하고 채광하는 방법으로써 패널의 규모는 20 m 전후로 설계된 대형 필러를 말한다. 패널채광이 진행되는 동안 패널간 갱도 유지와 그 기간 내에 채광을 완료하고 채광구역을 붕락시킴으로써 다음 채광패널에 작용하는 응력을 최소화시켜야 한다.

본 과업에서는 패널의 유지기간(life time) 평가를 위하여 Taylor(2003) 식과 Monte Carlo 시뮬레이션을 이용하고, Pert 확률분포를 개념적으로 수정하여 적용하였다(Palisade Co., 2010).

패널폭 18~25 m일 경우 6.5~20.6일 정도 패널의 자립이 가능한 것으로 분석되었다. 신뢰수준 90%에서 무지보 유지기간은 8.2~15.6일 정도로 분석되었다. 이러한 짧은 패널의 유지기간으로는 패널채광이 불가능하기 때문에 적절한 기간동안 패널의 유지를 위하여 강지보를 계획하였다.

심도별 갱도 용도에 따른 패널 유지기간을 분석한 결과 강지보 중에서 U-29를 적용하면 개발심도 75 m 일 때 약 3년간 유지가 가능하며, 개발심도 100 m에서 2.2년, 175 m에서 1.3년 정도 유지 가능함으로 지보간격을 0.5~0.7 m정도로 줄여서 개발개획을 세우거나, 광산별 개발기간을 1~2년 정도로 재설계할 필요가 있다.

2. 광산개요 및 작용응력

OO광산은 미고결 암반층으로 광체 주변암의 강도 특성이 2 MPa이하로 매우 낮고 함수율이 최고 40%까지 높을 뿐만 아니라 층서도 불규칙적으로 발달되어 있다. 본 광산의 이러한 지반특성은 굴착 후 빠른 크립거동(Jang, 2018a)에 의한 갱도단면 축소현상을 발생시켰기 때문에 암반특성에 적합한 갱도규격과 지보방법에 대한 연구가 심층적으로 이루어졌다(Jang, 2018b, Jang et al., 2018). 이러한 연구들은 원지반(virgin)에서는 효과적 이었지만 재채굴 지역에서는 보다 더 효율적이고 안정적인 패널유지 방법이 필요한 것으로 본 광산의 채광조건은 다음과 같다.

∙ 미채굴된 원지반(virgin)상태로 1차 채굴대상

∙ 1차 채굴이 완료되고. 품위(Cu) 1~2% 정도의 폐석으로 충전되어 100여 년 동안 압착이 진행된 낮은 저 강도의 미고결 암반 특성인 2차 채굴구역(retaque)

∙ 2차 채굴지역을 재채굴하여 충전된 미압착 상태의 3차 채굴구역(poquiteros)

본 광산의 개발심도는 75 m~175 m로 굴착전 수직응력 값은 1.3 MPa~3.2 MPa 정도이고 측압계수는(K)는 0.5 정도이다(Jang et al., 2018).

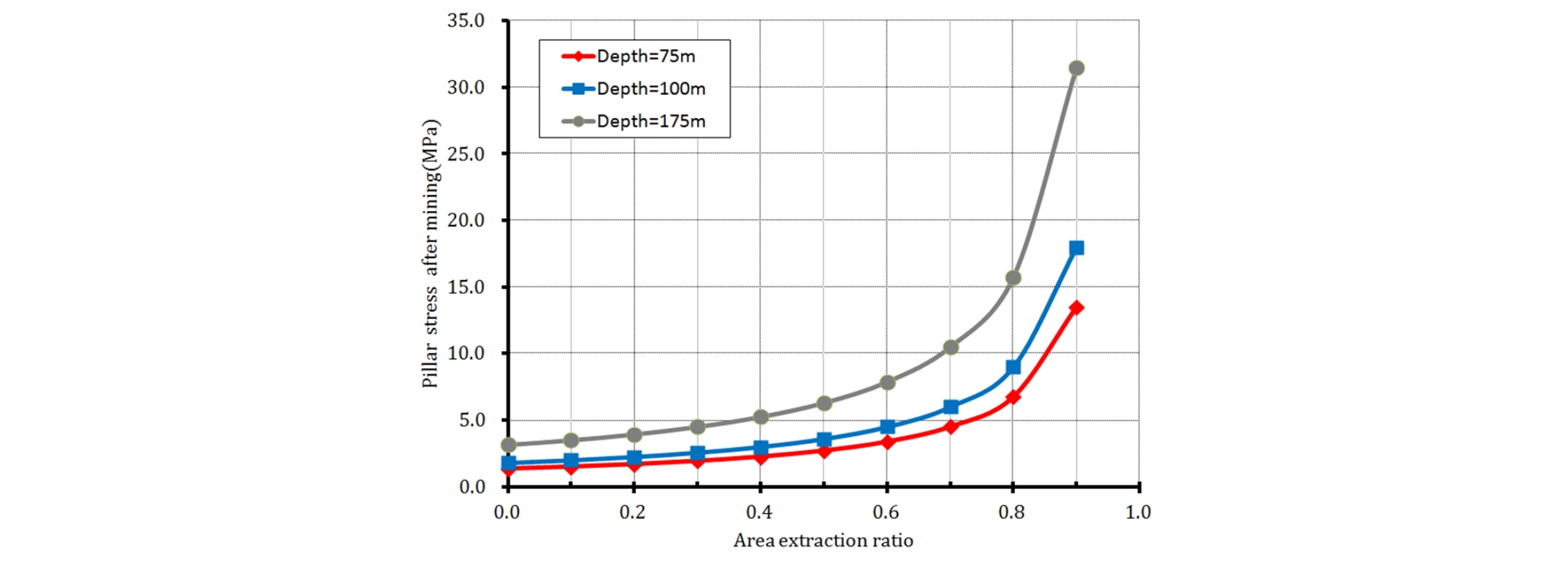

1개의 채광패널에서 채굴면적이 50~70%일 경우 지류론(tributary area theory)에 의하여 계산하면 수직응력의 집중도는 인접패널에 2.0~3.3배 이상 증가된다. 개발심도 175 m에서 채광패널 면적의 70%를 채굴할 경우 인접패널의 수직응력은 굴착전 3.2 MPa에서 굴착 후 10.5 MPa로 증가하게 된다.

3. 천반하중

채굴갱도에서 천반하중은 Unal(1992), Venkateswarlu(1986)등의 방법에 의하여 평가할 수 있는데 RMR 35이하인 조건에서 Venkateswarlu의 방법이 Unal의 방법보다 더 보수적이다. 식에서 γ는 단위중량(kN/m3), B는 갱도의 폭(m)이다.

(1)

(2)

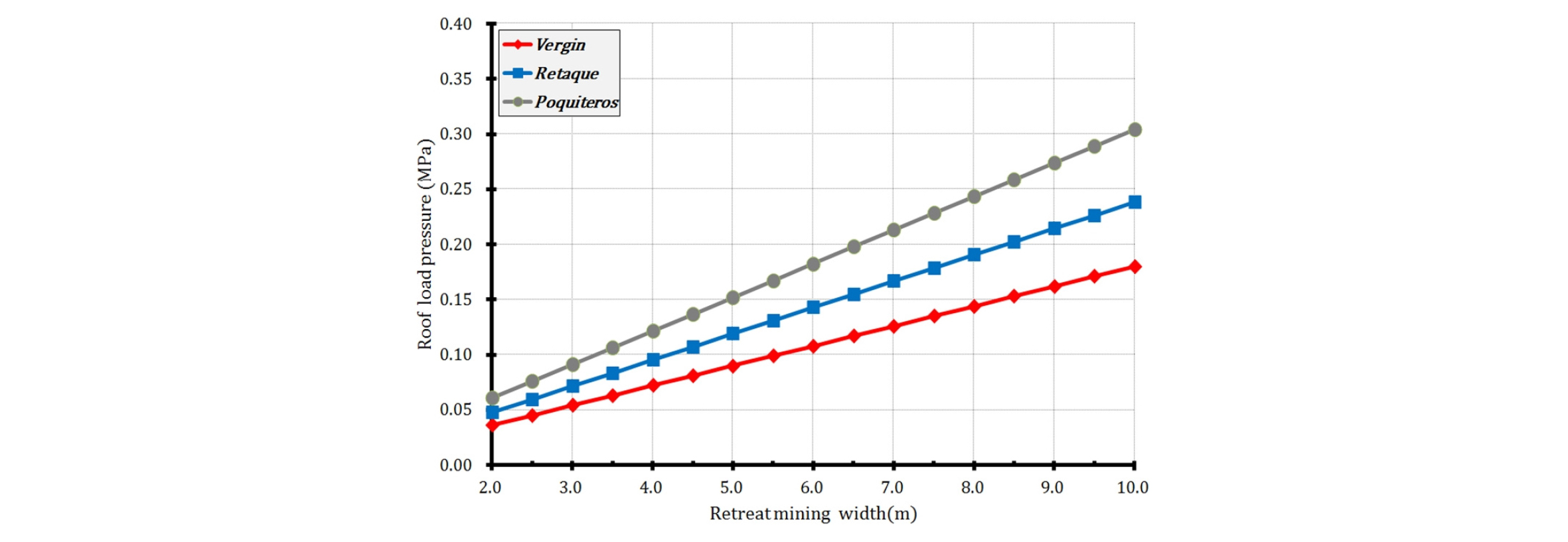

본 광산의 RMR은 25 미만으로 천반압의 보수적인 산정을 위하여 Venkateswarlu식을 적용하였다(Table 1). Table 1에서 RMR 5~15와 같이 적은 값은 공학적으로 큰 차이가 없으나 Venkateswarlu식이 낮은 RMR 구간에서 천반압이 선형적으로 편차가 크게 계산되기 때문에 채광대상구역의 천반압을 보수적으로 산정하기 위하여 적용하였다. Table 1에서 3차 채굴(poquiteros) 구역은 압착이 이루어지지 않아 굴착 후 광체의 자립시간이 극히 짧으므로 패널채광이 어렵다. 따라서 본 과업에서는 채굴이 이루어지지 않은 원지반(virgin)과 재충전되어 압착이 크게 이루어진 2차 채굴(retaque) 구역 위주로 검토하였다.

Table 1. Roof load pressure of mine tunnel width

| Class | Ore conditions | RMR | Unit weight (kN/m3) | Trumpeter zone (m) | Roof load pressure (MPa) | ||

| 5.0 m | 4.5 m | 3.5 m | |||||

| Ⅰ | Virgin | 25 | 18.0 | 3.4 | 0.09 | 0.08 | 0.06 |

| Ⅱ | Retaque | 15 | 18.0 | 3.8 | 0.12 | 0.11 | 0.08 |

| Ⅲ | Poquiteros | 5 | 18.0 | 4.3 | 0.15 | 0.14 | 0.11 |

패널채광이 진행됨에 따라서 채굴공동(goaf)의 폭은 점점 넓어지게 된다. Fig. 2는 채굴공동의 폭에 따른 천반 하중압을 나타낸 것으로 3.5 m의 채굴공동이 10 m 폭까지 넓어지면 2차 채굴(retaque)구역에서 천반 하중압은 0.08 MPa 에서 0.24 MPa로 3배까지 증가한다.

따라서 패널채광시 적절한 응력분산을 위해서는 채굴공동의 폭을 조절할 필요가 있다. 페널채광에서 채굴보드(bord) 폭이 4.5 m이고 채굴구역의 갑작스런 붕괴를 방지하기 위해 남겨두는 잔존필러(lift pillar)의 폭이 1.5 m라 하면 3번째 채굴할 때 첫 번째 채굴이 완료된 채굴구역을 붕괴시킴으로써 다음 채굴공동 주변의 패널에 작용되는 응력을 분산시킬 필요가 있다.

4. 강지보 검토

지반조건별 천반 하중압으로부터 패널간 갱도를 유지할 수 있는 지보재 평가를 위해 강지보재, 가축성 지보재 등을 비교 검토하였다. 지보재의 허용 지보압 계산식은 원형공동으로 가정된 터널단면의 탄성론에 근거한 Hoek(2007) 식과 이를 개선한 이인모(2007) 식 (3) 등이 있다.

(3)

상기 식에서

σys=σst : 강재의 항복강도(MPa)

si=d : 강지보 설치간격(m)

r0=a : 터널 반경(m)

As : 강재의 단면적(m2)

hset : 강지보재 높이(m)

식 (3)의 두 식을 비교하면 식 (4)과 같이 강지보재의 높이(hset)는 갱도의 반경(r0)보다 매우 작기 때문에 갱도너비가 4.5 m 이상이 되면 두 식의 차이는 1% 이내로 미미하다.

(4)

따라서 본 과업에서는 Hoek의 식을 이용하여 지보압을 계산하였다. Hoek 식에 의한 지보압 계산식은 원형공동으로 가정한 것이고 본 광산은 마제형 갱도이기 때문에 계산된 지보압에 대한 적절한 감쇠율의 적용이 필요하다. 본 과업에서는 갱도형상에 따른 지보압의 감쇠율을 80%로 하였다. 또 지보 설치시 GI-beam은 가운데를 절단하여 M-베쉬로 체결하는 2-piece 형상이기 때문에 다시 65% 정도 감소시켜 총 지보압의 감소율을 52%로 산정하였다. U-beam은 3-piece로서 절단부위가 40° 내외가 되고 하중부하시 연결부위가 미끄러져서 지보 상부 쪽에 압축대를 형성시키는 가축성 때문에 지보재의 절단특성에 따른 감소율은 적용하지 않았다.

따라서 지보재에 따른 지보압의 감소율을 Hoek식에 의하여 계산된 지보압 값에 대하여 GI-beam은 52%, U-29(U-beam)는 80%를 감소시켜 적용하였다. 이 감소율은 지보재에 대한 재하실험 등을 통해서 산정하여야 하나 현장 여건상 지보재의 휨강도 실험을 하기가 어려워 가정에 의하여 감소율을 적용하고 실제 시공 후 지보재의 변형을 관찰하고자 하였다.

Table 2는 각각의 강지보에 대한 Hoek식의 계산지보압에 감소율을 적용하여 산정한 것으로 U-29에 의한 지보력이 제일 양호한 것으로 분석되었는데 이는 감소율이 GI-beam에 비하여 적기 때문이다. 따라서 실제시공과 계측을 통해서 더 정확한 지보력을 평가할 필요가 있다.

Table 2. Adjust support pressure of support types

Table 3은 갱도규격 4.5×2.5 m에서 지반조건별 지보재 종류에 따른 안전율을 이론적으로 평가 한 것이다. 운반갱도의 안전율은 2.0 이상, 채광갱도는 1.2 이상을 만족하는 것으로 기준을 세웠다. 그 결과 GI-100은 3차 채굴구역(poquiteros)에서 갱도 지보간격을 1.0 m로 적용할 때는 안전율이 1.7로 계산되어 운반갱도로서는 기준치에 미흡한 것으로 분석되었다. 반면 GI-130, U-29의 지보재의 안전율은 3차 채굴구역에서도 3.0, 3.7로서 운반갱도의 안전율 기준치 2.0을 모두 상회하였다.

Table 3. Safety factor of steel support in each zone

5. 패널 유지기간

연약 암반내 채광패널의 유지기간은 암반의 시간 의존적 응력-변형률 관계를 나타내는 크립(creep)의 영향을 받는다. 패널의 유지기간(life time)은 패널이 강건할수록 증가(패널면적 증가, 패널높이 감소)하고, 갱도폭이 작을수록, 갱도벽면이 록볼트 등으로 보강되었을 때 증가한다. 국부적으로 천단의 강성이나 록볼트 등에 의한 자립능력이 증가할 경우도 자립시간이 증가한다.

Taylor(2003)는 34개 남아공 광산의 필러 붕괴사례를 역해석하여 각 필러의 수명과 필러의 암반강도(IPS, in-situ pillar strength), w/h ratio, 삼축응력 인자(triaxial stress factor), 평균 TAT 하중(theory of average tributary)과의 상관관계를 지배방정식 (5)로 표현하였으며, 이 식에 의해 최종 채광패널의 필러 유지기간을 예측하였다. 본 과업에서는 필러를 패널로 확장하여 적용하였다.

(5)

식에서

YTF : 패널 유지기간(year)

IPS : 패널의 암반강도(MPa)

Pw : 패널 폭(m)

h : 패널 높이(m)

σavps : 지류론에 의한 패널에 작용하는 평균응력(MPa)

k : 삼축응력 인자

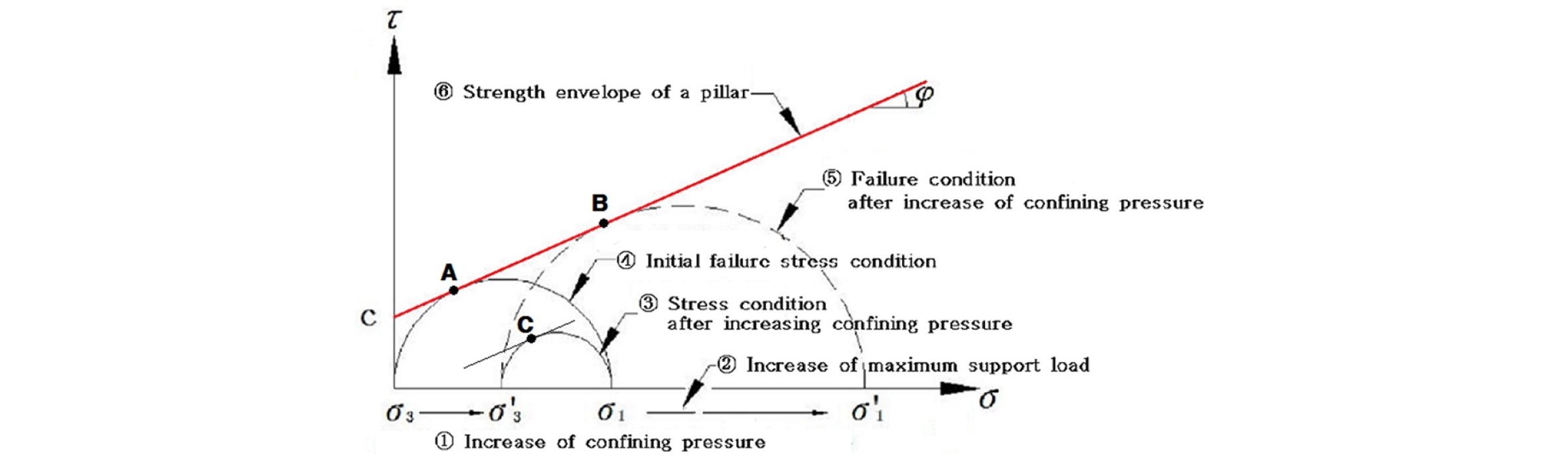

패널간 갱도는 강지보로 보강하여 패널의 유지기간을 향상하도록 하였으며, 지보력은 식(5)의 패널 암반강도(IPS)를 증가시키는 것으로써 Fig. 3과 같은 개념을 적용하였다.

Fig. 3에서 원지반의 강도는 (σ3,σ1)의 응력원이 되며 파괴응력은 A가 된다. 강지보의 지보력은 봉압으로 작용하여 (σ'3,σ'1)의 응력원이 되며 파괴응력은 B가 된다. 패널에 작용하는 파괴강도는 B>A가 됨으로써 패널의 파괴강도가 증가된다. 반면 파괴응력은 A에서 지보력에 의한 봉압의 작용으로 (σ'3,σ1)의 응력원이 되며 파괴응력은 C가 됨으로써 초기 파괴응력 A보다 작아지게 되므로 안전율은 향상된다. 따라서 식 (5)를 적용함에 있어서 패널의 암반강도는 최소한 지보력(σ'3)만큼 증가되는 것으로 산정하여서 패널의 유지기간을 평가하였다.

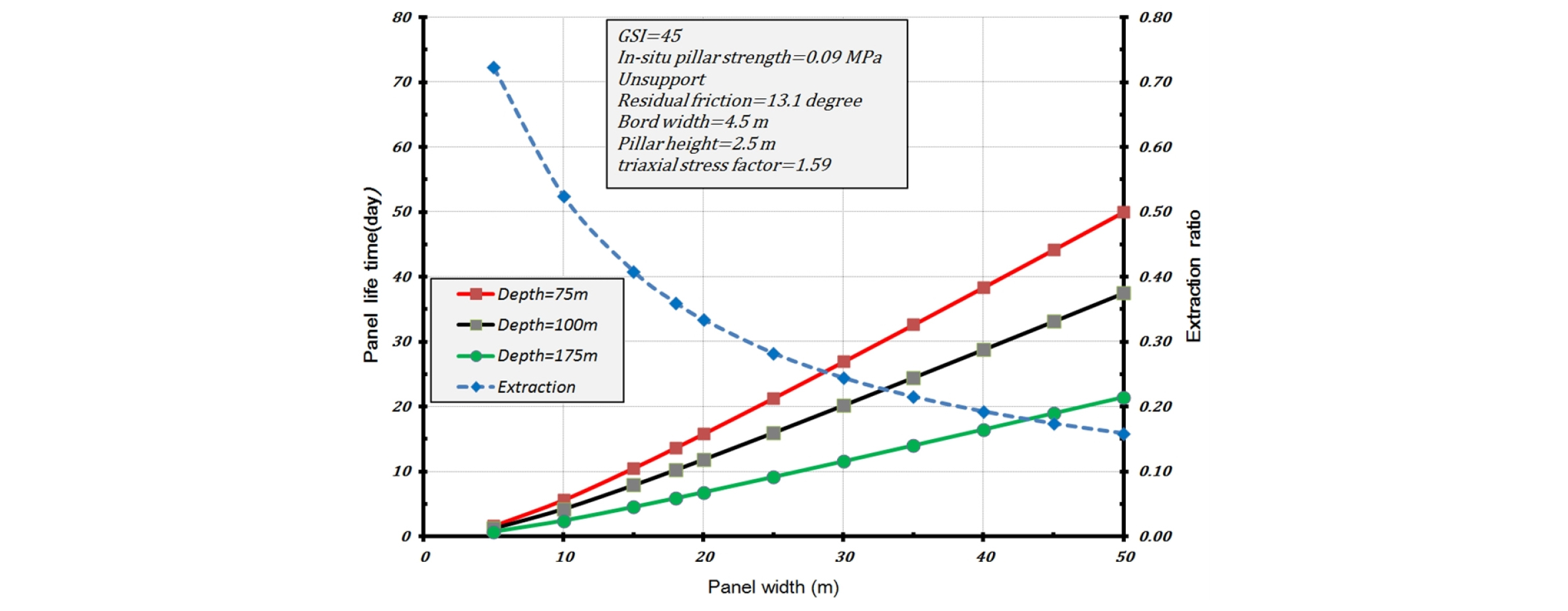

Fig. 4는 무지보 상태인 패널의 유지기간을 나타낸 것으로써 채굴심도 100 m 정도에서 패널의 너비가 18 m 이면 패널의 유지기간은 10일 정도가 되나 패널사이의 갱도는 굴착과 함께 변형이 진행됨으로 무지보 갱도유지는 불가능한 것으로 평가되었다. 따라서 본 광산의 재채굴 지역에서는 강지보재를 이용한 패널과 갱도유지가 필연적이다.

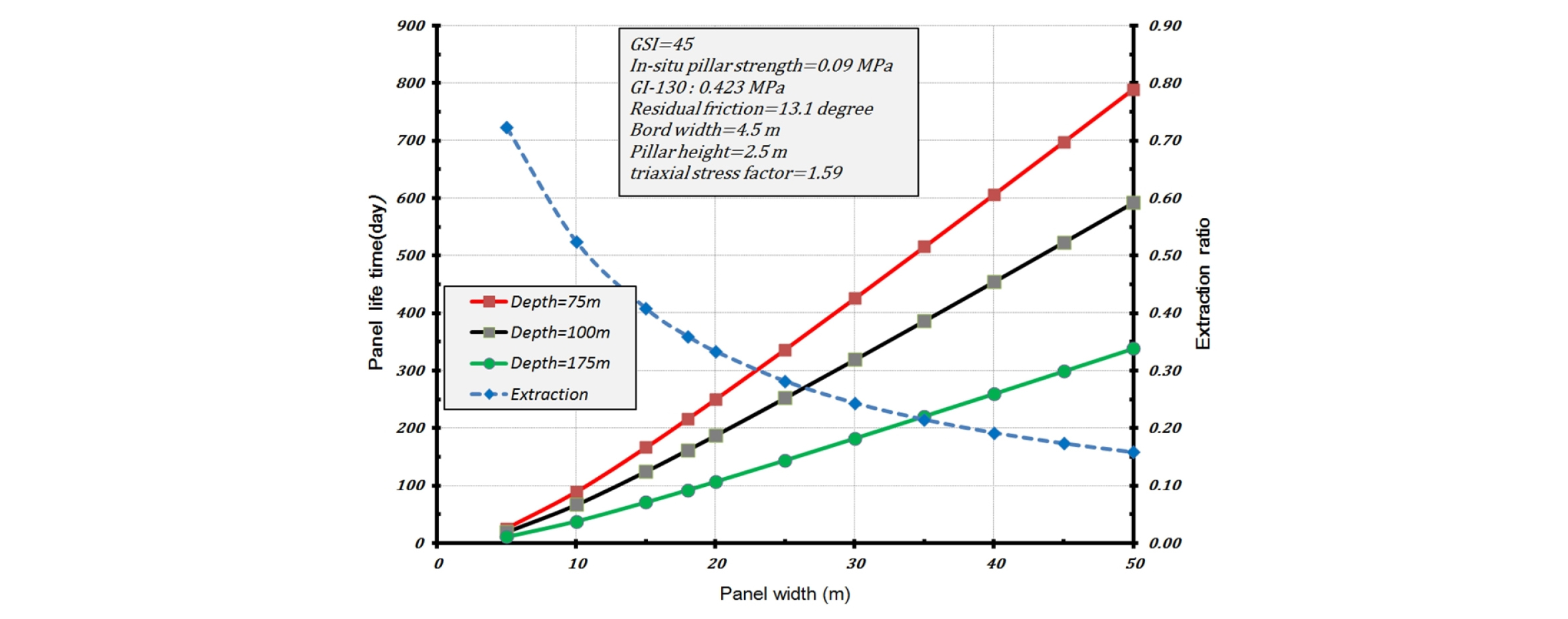

Fig. 5는 갱도를 지보압 0.423 MPa인 강지보 GI-130을 적용하였을 때 개발심도별 패널의 폭에 따른 유지기간을 나타낸 것이다. 개발심도가 100 m일 때 패널의 폭이 18 m이면 채수율 35% 에서 패널의 유지기간은 150일 정도로 분석된다.

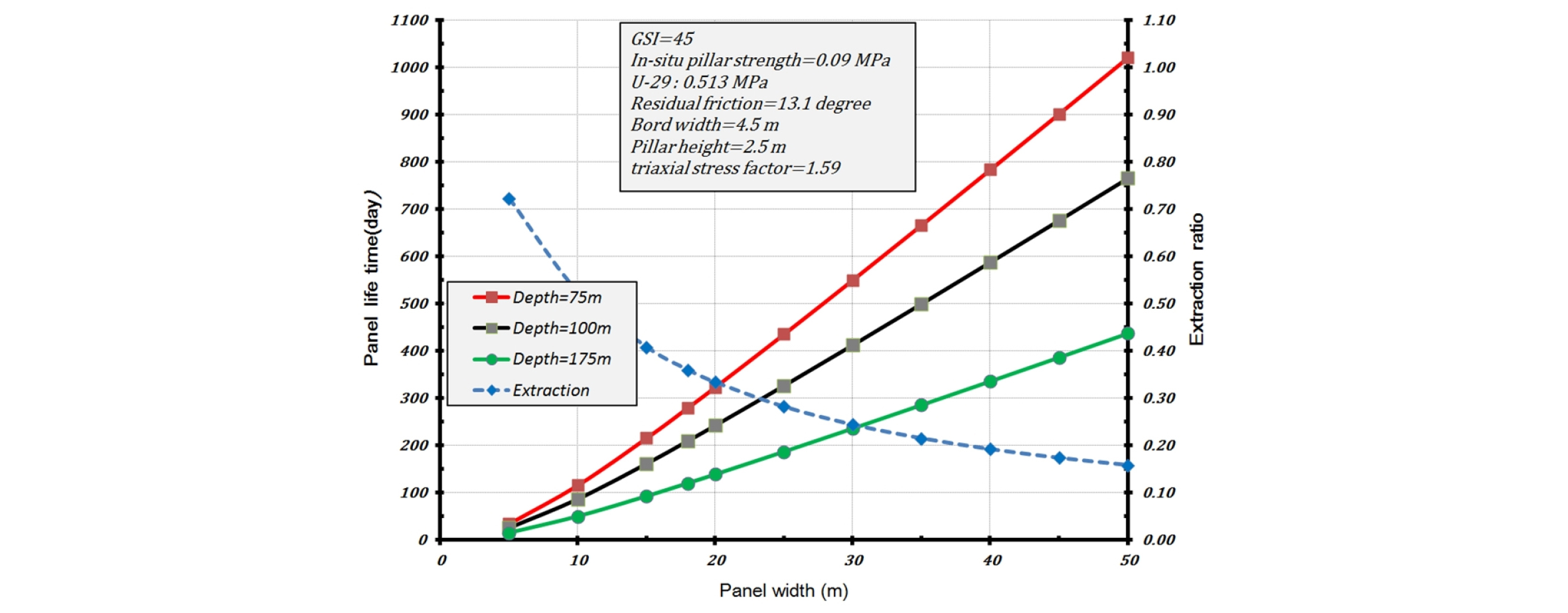

Fig. 6은 갱도를 지보압 0.513 MPa인 가축성 지보 U-29를 적용하였을 때 개발심도별 패널의 폭에 따른 유지기간을 나타낸 것으로써 개발심도가 100 m 일 때 패널폭이 18 m이면 채수율 35%에서 패널의 유지기간은 200일 정도로 분석된다. 따라서 패널필러의 폭이 커지면 패널형성에 따른채수율은 떨어지나 향후 패널을 후퇴식으로 채굴함으로서 잔존필러(lift pillar)를 제외하면 전체적인 채수율은 70~80% 수준이 된다.

6. 적용성 평가

6.1 Pert 확률분석

본 과업에서는 패널의 유지기간에 대한 신뢰성을 검토하기 위해 Pert 확률분석을 이용하였다. 상용프로그램 @Risk등을 이용하고자 Pert 확률분포를 개념적으로 변형하여 적용하였다.

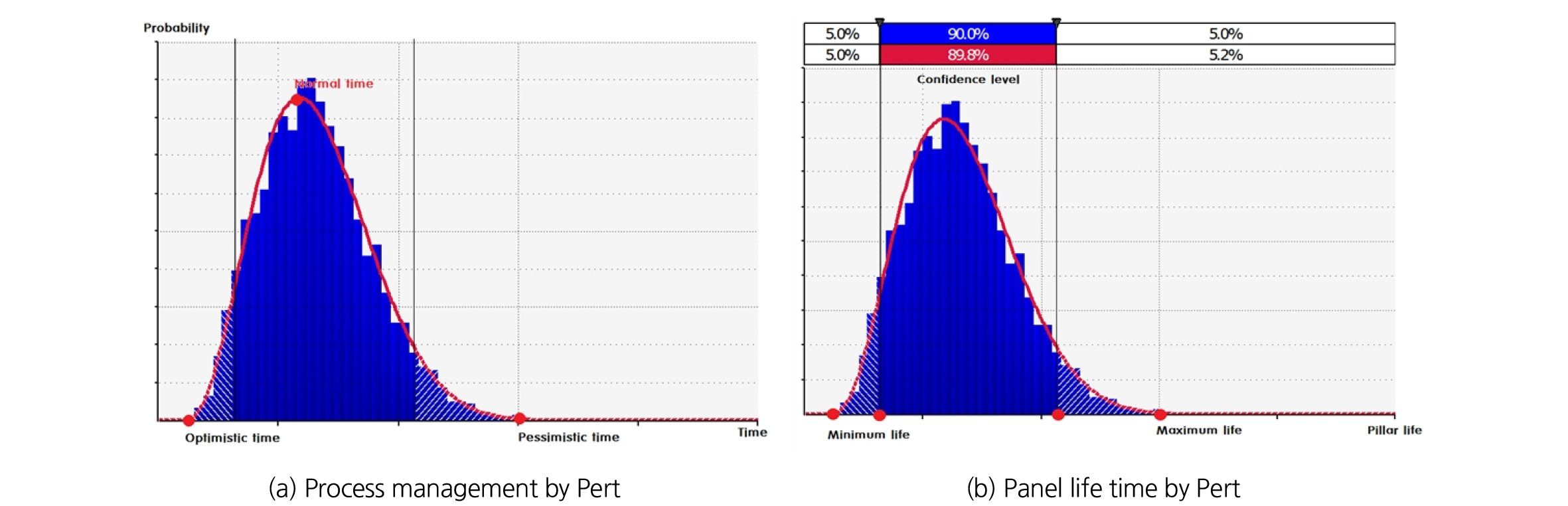

Pert 확률분석은 프로젝트의 공정관리 등에 적용되는 기법으로써 Fig. 7(a)와 같이 소요시간이 불확실할 때 확률적으로 주어진다. 본 과업에서는 단위활동에 대한 소요시간을 추정하는 Pert 확률분포를 Fig. 7(b)와 같이 개념적으로 변형하여 패널의 유지기간(life time)을 추정하였다.

Fig. 7(a)는 베타-Pert 분포도로서 프로젝트 공정관리에서 낙관시간(optimistic time, a), 정상시간(normal time, m), 비관시간(pessimistic time, b)으로부터 기대소요시간(expected time, μ)을 식 (6)과 같이 산정하여 적용한다. 이러한 기대소요시간은 Pert 분포에서 평균값보다 더 큰 값을 갖는다.

(6)

Table 4는 본 과업에서 Fig. 7(a)를 Fig. 7(b)와 같이 개념적으로 수정하여 적용한 것으로써 Start point는 공정관리에서는 최적의 공정기간을 의미하나 패널유지 기간에서는 최단시간이 됨으로써 서로 상충된 의미를 갖는다. 또한 Last point는 공정관리에서는 비관적인 공정시간을 의미 하지만 패널유지 기간에서는 최장 유지기간을 의미한다. 따라서 신뢰구간은 이 두 구간 안에서 확률적으로 결정되며, 패널의 최소수명(minimum life), 신뢰수준(confidence level), 최대수명(maximum life)으로 구분된다.

Table 4. The conceptual meaning of the two methods

6.2 적용 확률변수

패널 유지기간에 대한 강지보의 적용성을 평가하기 위하여 식 (5)를 이용하였다. 적용변수는 IPS(패널의 암반강도), PW(패널 폭), H(심도), h(패널 높이), WO(갱도 폭), σP(지류론에 의한 평균 하중), γ(단위중량), k(삼축응력 인자)이다.

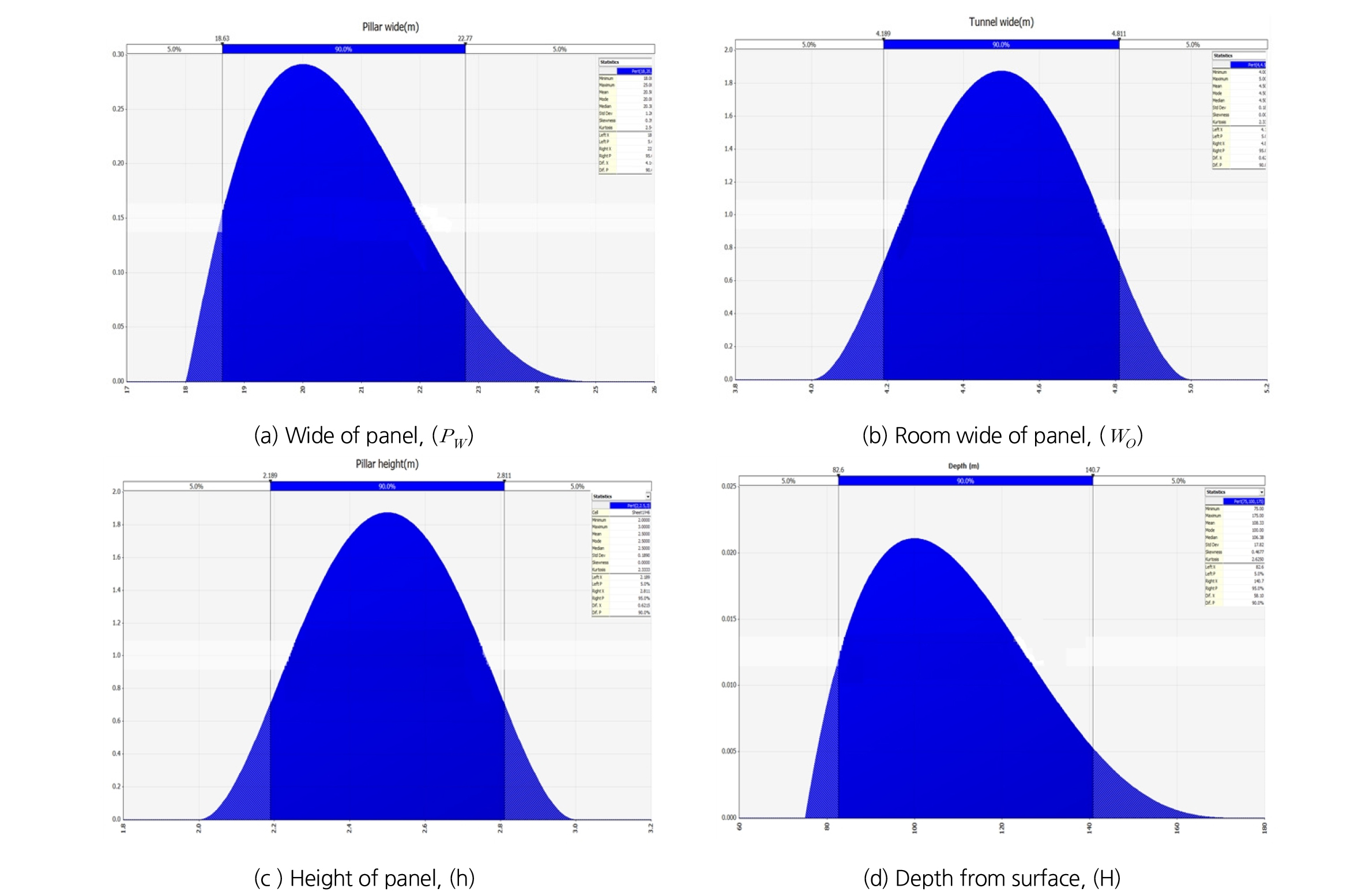

Table 5는 이상의 인자와 통계치를 나타낸 것으로 γ, k, IPS는 물성실험 결과에 따른 고정 값(상수)이고 나머지 PW, WO, h, H를 Pert 확률분포를 갖는 확률변수이다. H는 광체의 최빈심도 100 m를 기준으로 최대심도 175 m, 최소심도 75 m를 적용하였다. PW는 패널의 최대폭 25 m, 최소폭 18 m, 최빈값으로 20 m의 폭을 갖으며, 패널사이의 갱도 WO는 4.5 m 기준으로 굴착오차를 감안하여 최소폭 4.0 m, 최대폭 5.0 m를 적용하였다. h는 광체평균 폭 2.5 m를 기준으로 높이 2.0~3.0 m를 적용하였다. σP는 Bieniawski(1994)의 식 (7)을 적용하여 계산하였다.

(7)

Table 5. The factor used in the evaluation of the panel life time

확률변수 PW, WO, h, H에 대한 Table 5의 입력자료를 이용하여 Pert 분포를 Fig. 8과 같이 생성하였으며 그 결과를 Table 6에 정리하였다. Table 6에서 각 확률변수들의 최빈값(mode), 중간값(median), 평균값(average)의 편차는 미미하여 어떤 통계값을 기준값으로 하여도 그 결과에는 큰 차이가 없을 것으로 사료된다. 본 과업에서는 긱 시뮬레이션 결과 패널의 유지기간에 대한 최빈값이 대푯값이라고 사료되어 통계분석의 기준치로 적용하였다.

Table 6. Probability variable used in the evaluation of the panel life time

| Factors | Min. | Max. | Mode | Median | Average | S.D. | Remark |

| PW(m) | 18 | 25 | 20 | 20.4 | 20.5 | 1.27 | Wide of panel |

| WO(m) | 4 | 5 | 4.5 | 4.5 | 4.5 | 0.19 | Room wide of panel |

| h (m) | 2 | 3 | 2.5 | 2.5 | 2.5 | 0.19 | Height of panel |

| H (m) | 75 | 175 | 100 | 106.4 | 108.3 | 17.82 | Depth from surface |

6.3 패널 유지기간의 확률론적 분석

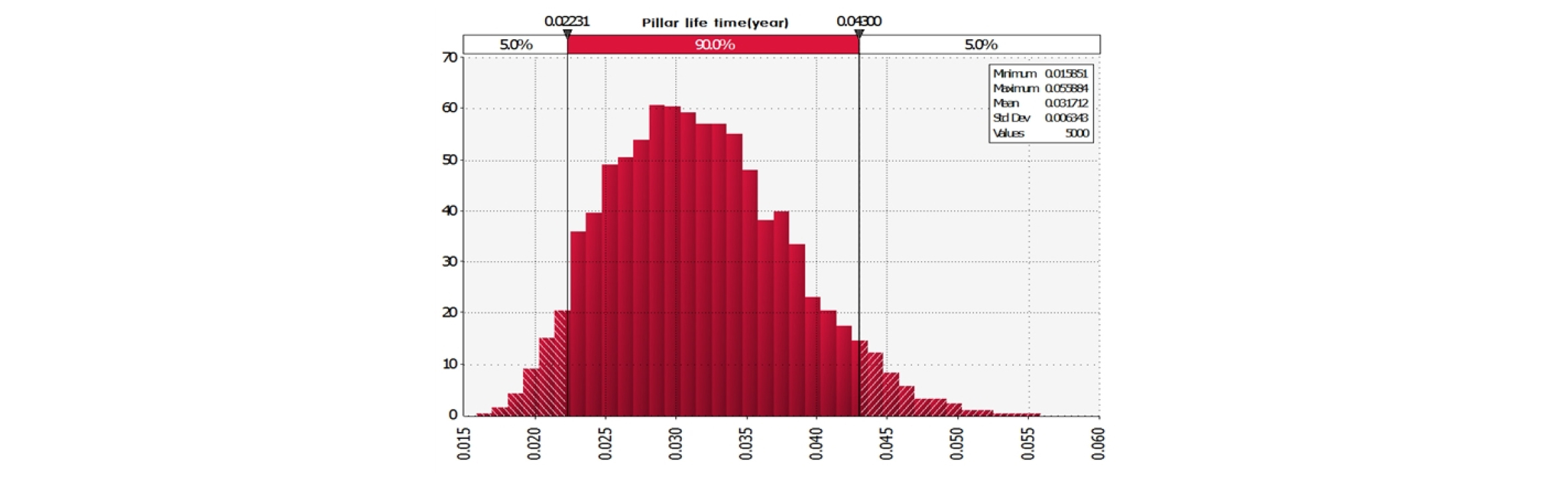

패널 유지기간에 대한 지배방정식(5)에 주요인자와 확률변수 설정 값 Table 5, Table 6을 대입하여 Monte Carlo 시뮬레이션을 통해 난수를 5,000번 생성하여 확률론적 분석을 수행한 결과는 Fig. 9와 같다.

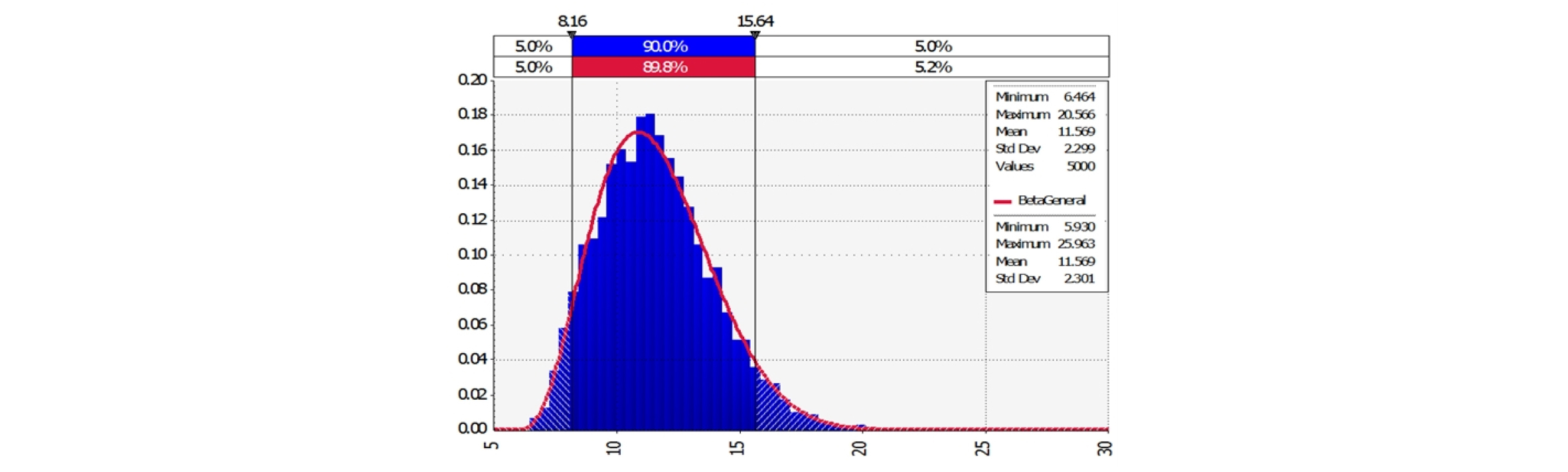

Fig. 9의 확률론적 분포곡선에 대한 검정결과 Fig. 10과 같은 Beta-Pert 분포에 가장 적합한 것으로 나타났다. Fig. 10에서 무지보의 경우 6.5~20.6일까지 패널의 자립이 가능하였으며, 신뢰수준 90%에서 무지보 유지기간은 8.2~15.6일 정도였다. 이러한 유지기간은 패널 사이의 갱도가 굴착과 동시에 변형이 이루어지므로 패널채광 자체가 어렵다.

6.4 민감도 분석

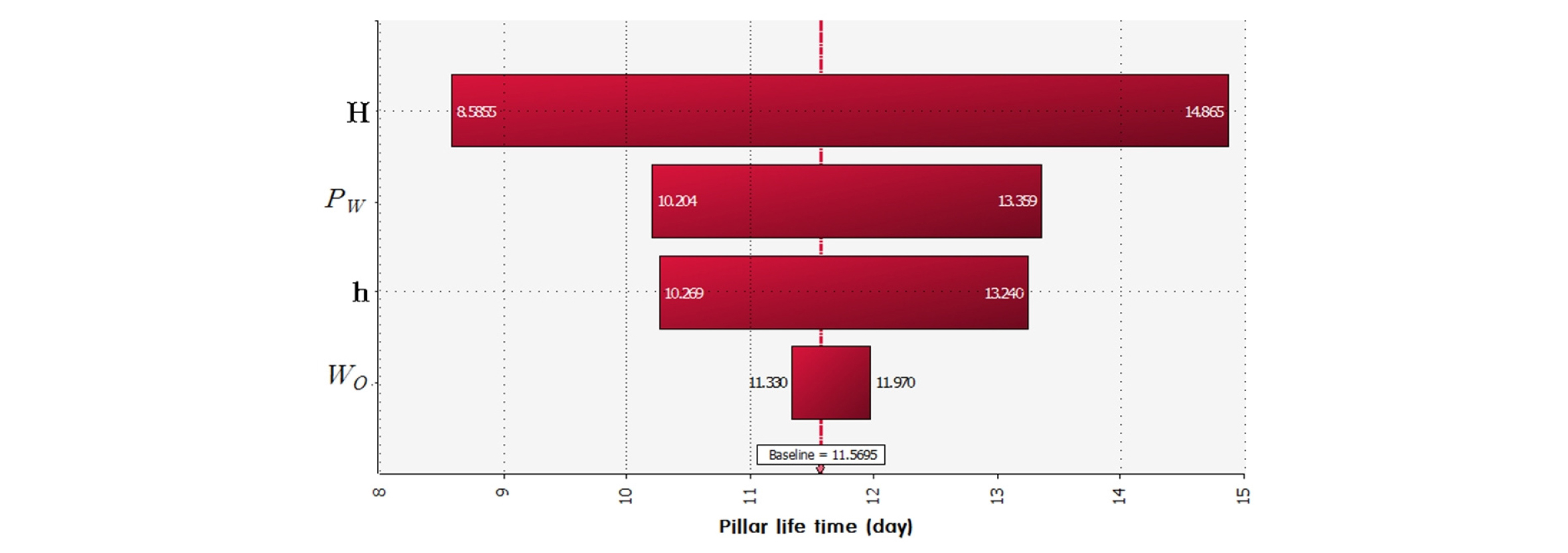

패널 유지기간에 대한 가변적인 확률변수인 패널너비(PW), 패널높이(h), 갱도 폭(WO), 지표면으로부터 심도(H)에 대한 토네이도 민감도 분석을 하였다. 토네이도 민감도 분석은 각 확률변수를 독립적으로 변화시켜 검증하는 방법으로 확률변수의 독립적인 민감도를 분석할 때 유용하다.

본 과업에서는 하나의 확률변수를 분석하기 위하여 다른 확률변수의 영향력을 제한시킴으로써 패널유지 기간에 대한 각 확률변수 고유의 영향도를 분석하였다. 패널 유지기간에 대한 가변적인 확률변수들의 영향도에 대한 토네이도 민감도 분석결과는 Fig. 11과 같다. 그 결과 지표면으로부터 심도(H)가 가장 큰 영향변수로 분석되었으며 그 다음으로 패널너비(PW)와 패널높이(h)의 영향도가 컸다. 패널간격(WO,갱도너비)은 거의 일정하며 다른 확률변수에 비하여 민감도가 적은 것으로 분석되었다.

6.5 지보공에 의한 패널 유지기간

기 분석한 바와 같이 본 광산과 같은 연약암반에서 무지보 상태인 패널의 유지기간은 90% 신뢰수준의 통계분석에서 1~2주일 이내로 아주 짧았다. 본 과업에서는 이러한 연약구간에 대한 패널유지를 위하여 패널사이의 갱도에 강지보공을 계획하였으며, 적용 강지보는 GI-100, GI-130, U-29이며 설치간격은 1.0 m, 0.7 m로 계획하였다.

지보재의 지보력은 식(3)에 의하여 산정한 결과(Table 3, Table 4)들을 이용하였다. 강지보에 의한 패널의 유지기간을 분석하기 위하여 기본 입력자료는 Table 6, 지보력은 봉압으로 작용하며 최소한 지보력 만큼 패널의 암반강도가 증가하는 것으로 하였다. Table 8은 이상의 결과를 가지고 Monte Carlo 시뮬레이션을 실시한 결과이다.

Table 7로부터 1개의 패널채광 갱도 유지에 필요한 기간을 최대 30일로 가정하면 최빈값(mode) 기준 90% 신뢰수준으로부터 강지보 간격이 1.0 m일 경우 강지보공 GI-100은 패널 3개(88일), GI-130은 패널 5개(168일), U-29는 패널 10개(301일)까지 연속적으로 채광할 수 있으며, 최소한 채광갱도에서는 패널 5개 정도를 유지하고 개발할 때 GI-100은 적용성이 떨어지는 것으로 분석되었다.

Table 7. Statistics values of pillar life time by steel support

6.6 장기 개발시 패널 유지기간

본 광산은 광산별 최대 개발기간을 3년 이내로 설계하였다. 따라서 패널간의 갱도는 최대 3년 유지되어야 하고 민감도 분석결과 개발심도가 가장 큰 영향인자로 분석되어 최소심도 75 m, 최빈심도 100 m, 최대심도 175 m를 선정하여 갱도 유형별 유지기간에 대한 분석을 실시하였다. 광체폭은 최대 3.5 m까지 갖는 확률변수로 하였다. 채광 패널의 폭은 20 m내외의 변동변수로, 운반갱도의 패널 폭은 50 m의 고정변수로 하였다. 이는 Table 8과 같이 패널과 갱도의 최소 유지기간을 고려하였기 때문이다.

Table 8. Panel widths and minimum panel life time by mine tunnel type

| Tunnel type | Panel width | Required maximum life time | Remarks |

| Mining | 20 m | 3 months | Panel width is probability variable |

| Gate | 50 m | 3 years | Panel width is fixed variable |

Table 9는 심도별 패널 유지기간을 나타낸 것으로 채광갱도의 모든 지보재는 3개월 이상 유지되는 것으로 분석되었다. 패널의 운반갱도는 U-29만 개발심도 75 m 일 때 약 3년간 유지가 가능하며 다른 강지보재는 규정치에 미달하는 것으로 분석되었다.

Table 9. Minimum life time (day) of panel by depth & tunnel types

또한 U-29도 채굴심도가 100 m가 되면 2.2년, 175 m가 되면 1.3년 정도로 유지기간이 짧아 지보간격을 0.5~0.7 m로 줄여서 개발개획을 세우거나 광산별 개발기간을 2년 이내로 재설계할 필요가 있다.

GI-130의 경우 지보간격을 0.7 m정도로 설계하면 개발심도 175 m에서 약 1년 정도 유지되는 것으로 분석되었다. 따라서 향후 개발이 진행되면 심도별 지보시공과 계측을 통해서 지보시스템을 재평가할 필요가 있을 것으로 사료된다.

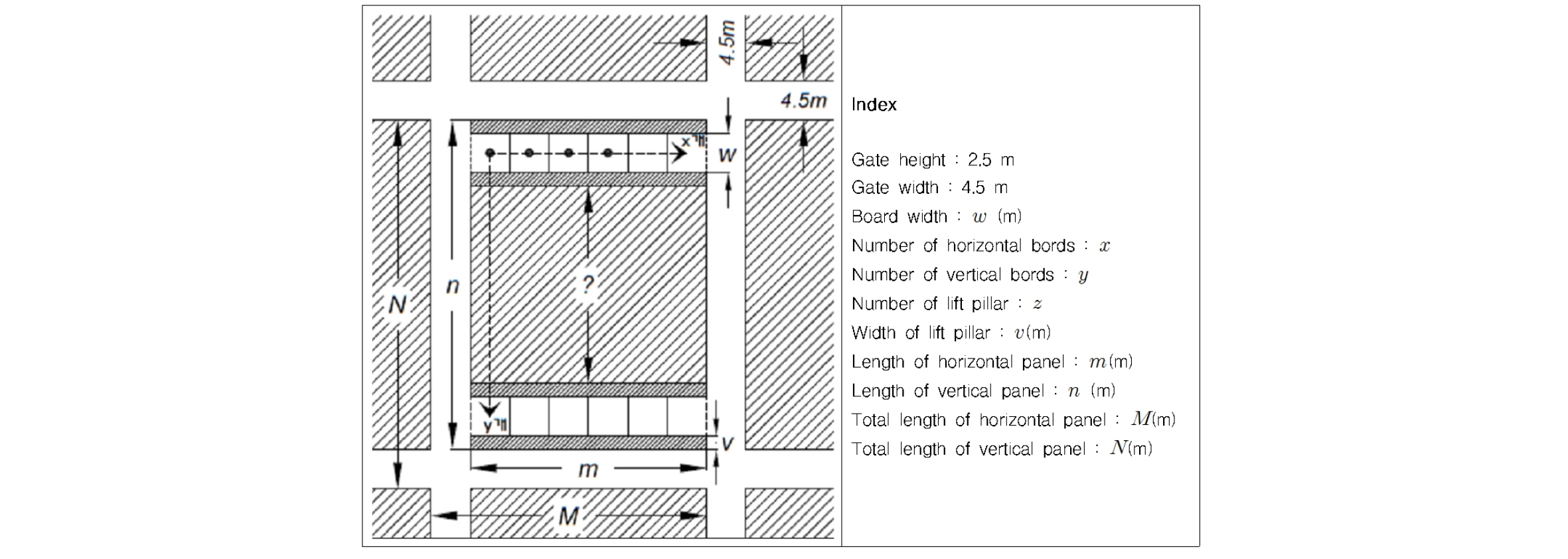

7. 채광패널 설계

패널채광을 위해서 Fig. 12와 같이 패널내의 보드(bord)를 설계할 필요가 있다. 패널 내에서의 보드 크기는 채광갱도의 크기와 동일하게 정방형으로 설계하고 보드의 수는 일일 채광 생산계획에 맞추어 결정하고 채광은 가로 또는 세로의 한 방향으로만 수행하는 것으로 한다.

원지반(virgin) 조건에서도 이러한 보드 방식으로 설계하고 패널의 세로길이는 잔존필러(lift pillar) 너비까지 설계에 반영하도록 하여야 한다.

따라서 Fig. 12와 같은 패널에서 패널간 갱도 유지를 위하여 강지보를 적용하여 패널의 폭을 18 m로 하였을 때 가로방향의 보드의 수()는 3개 정도가 된다. 이상과 같은 설계조건을 반영하여 테스트 광산을 계획하였다.

Table 10은 광체조건에 따른 시험채광 계획을 나타낸 것으로써 채광계획은 Fig. 12의 설계인자를 반영하고 장비의 효율, 일일 굴진장 등을 반영하여 하루 생산량을 결정하고 패널하나를 생산하는 총 기간과 이때의 총 생산량 등을 산정하여야 한다. 표에서 보드의 폭이 원지반(virgin)에서 3.5 m인 것은 CM(continuous miner)에 후퇴식 패널채광 계획으로 상대적으로 패널에 지보량이 적게 시공되기 때문으로 채굴기간은 다른 광체조건 보다 짧다.

Table 10. Plan of panel mining according to ore condition

8. 강지보 적용결과

강지보의 적용성을 위하여 재채굴 조건의 패널 채광갱도에 GI-100을 적용하였다. 채광갱도에 설치된 GI-100은 Fig. 13과 같이 중간 연결부에 변형이 쉽게 왔다. 이는 패널채광을 위한 동시 다발적 패널 게이트 굴진작업에 의한 응력집중에 대한 지보력이 약하기 때문인 것으로 분석된다.

패널간의 갱도에 시공한 GI-130의 지보상태는 양호하였으나(Fig. 14), 패널간 교차갱도 지점은 강지보의 중앙 연결부에 변형이 발생하여 보갱 등의 작업이 이루어졌다. U-29의 현장 계측관리 기준은 좌, 우 각 20 cm를 슬라이딩 발생 구간으로 규정하고 모니터링을 실시한 결과 3년 이상 관리기준을 충족하였다(Fig. 15).

GI-130과 U-29에 대하여 시공 후 3년 정도 경과한 시점에서 갱내 지보상태를 확인한 결과, GI-130은 소재의 특성상 발생 변위량을 육안으로 관찰 패널간의 갱도에 시공한 GI-130의 지보상태는 양호하였으나(Fig. 14), 패널간 교차갱도 지점은 강지보의 중앙 연결부에 변형이 발생하여 보갱 등의 작업이 이루어졌다. U-29의 현장 계측관리 기준은 좌, 우 각 20 cm를 슬라이딩 발생 구간으로 규정하고 모니터링을 실시한 결과 3년 이상 관리기준을 충족하였다(Fig. 15).

하기 어려웠으나, 가축성 지보인 U-빔은 연결부 슬라이딩 측정을 통해 작용하중에 의한 변위량을 정량적으로 확인할 수 있었다.

따라서 패널갱도 및 크로스 갱도에 설치된 U-29의 연결부 변위량으로 보아 GI-130에도 상당한 하중이 작용하고 있을 것으로 판단된다. 따라서 본 구간의 강지보에 하중계 등을 설치하여 작용하중을 계측하여 필요시 지보간격 등을 재설계할 필요가 있다. 이상으로부터 U-29는 광산 개발기간을 최대 3년으로 계획하였을 때 패널갱도에 적용 가능한 것으로 분석되었다.

9. 결 론

OO광산에서 효율적인 패널채광을 위한 다양한 분석과 패널유지를 위한 강지보의 적용성을 Beta-Pert 분포와 Monte Carlo 시뮬레이션을 등을 이용하여 평가한 결과는 다음과 같다.

1) 패널의 채광면적이 50~70%일 경우 인접 패널에서 응력집중도는 2.0~3.3배 이상 증가하며, 심도 175 m에서 채광면적이 70%인 경우 수직응력은 3배정도 증가하는 것으로 분석되었다.

2) 지보재의 지보압은 Hoek식과 이를 개선한 이인모식이 있는데 강지보재의 높이()는 갱도의 반경()보다 매우 작기 때문에 갱도너비가 4.5 m 이상이 되면 두 식의 차이는 미미하다.

3) 지보재에 따른 지보압은 U-29에 의한 지보력이 가장 양호한 것으로 나타났다. 이는 감소율이 GI-beam에 비하여 작았기 때문이지만, 실제 시공과 계측을 통해서 더 정확한 지보력을 평가할 필요가 있다.

4) Taylor식에서 지보력은 패널의 암반강도를 증진시키기 때문에 패널의 유지기간은 채수율 35%에서 GI-130은 150일 정도이고 가축성 지보 U-29는 200일 정도로 평가되었다. 따라서 패널필러의 폭이 커지면 패널형성에 따른 채수율은 떨어지나 향후 패널을 후퇴식으로 채굴함으로서 잔존필라를 제외하면 전체적인 채수율은 70~80% 수준이 된다.

5) 패널의 유지기간을 Pert 확률분석을 개념적으로 수정하여 Beta-Pert 분포에 적합 시킨 결과 신뢰수준 90%에서 무지보 유지기간은 8.2~15.6일 정도였다.

6) 패널 유지기간에 대한 토네이도 민감도 분석결과 지표면으로부터 심도(H)가 가장 큰 영향변수로 분석되었으며 그 다음으로 패널너비와 패널높이의 영향도가 컸다.

7) 패널당 갱도 유지기간을 최대 30일로 가정하면 90% 신뢰수준(최빈값)으로부터 GI-100은 패널 3개, GI-130은 패널 5개, U-29는 패널 10개까지 채광 가능한 것으로 분석되었다.

8) 심도별 패널 유지기간을 분석한 결과 U-29는 개발심도 75 m 일 때 약 3년간 유지가 가능하며, 채굴심도 100 m에서 2.2년, 175 m에서 1.3년 정도의 유지가 됨으로 지보간격을 0.5~0.7 m로 줄여서 개발개획을 세우거나, 광산별 개발기간을 2년 이내로 재설계할 필요가 있다.

9) 패널채광 계획에서 패널내의 보드(bord)의 크기는 채광갱도의 크기와 동일하게 정방형으로 설계하고 보드의 수는 일일 채광 생산계획에 맞추어 결정하고 채광은 어느 한 방향으로만 수행하는 것으로 계획하였다. 장비의 효율, 일일 굴진장 등을 반영하여 하루 생산량을 결정하고 패널하나를 생산하는 총 기간과 이때의 총 생산량 등을 산정하였다.

10) 지보시공 후 3년 정도 경과한 시점에서 U-29의 연결부 변위로 보아 GI-130에도 상당한 천반하중이 작용하고 있을 것으로 판단되기 때문에 필요시 지보간격 등을 재설계할 필요가 있다.