1. 서 론

2. 약액주입공법의 개요

2.1 약액주입공법의 재료

2.2 약액주입공법

3. 국내외 TBM터널 그라우팅 보강 사례

3.1 국내 시공 사례

3.2 국외 시공 사례

4. 국내외 TBM 터널의 그라우팅 적용 사례 분석

5. 결 론

1. 서 론

TBM(Tunnel Boring Machine) 굴착 공법은 장비가 적절히 운용될 경우 발파공법에 비해 굴진속도가 빠르고, 굴진의 안정성이 뛰어날 뿐만 아니라 지반 및 환경피해, 소음 및 진동 발생을 줄일 수 있다는 장점을 가진다. 따라서 국내외 터널공사에서 TBM공법의 적용 사례가 점진적으로 늘어나고 있으며 특히 도심지터널과 하·해저터널의 시공에서는 우선적으로 고려되는 경우가 많다.

TBM의 굴진율(advance rate)은 일반적으로 발파공법에 비해 높지만, 불리한 지반조건(특수지반)에서는 굴진율과 시공성이 급격하게 저하된다. 이러한 지반조건에서 나타나는 일반적인 문제점으로는 지반함몰이나 붕괴, 지하수 및 토사의 유입, 재밍(jamming)현상, 비정상적인 디스크커터 마모 등을 들 수 있으며, 이러한 문제점으로 인하여 공사비와 공사기간이 증가하는 경우가 보고되고 있다.

특히 TBM공법이 우선적으로 고려되는 도심지와 하·해저 터널은 매립층(reclaimed layers), 흙-자갈층(soil-cobble layers), 전석층(core stone layers)과 같이 지반보강과 개량이 필수적인 연약지반(soft grounds) 혹은 특수지반(difficult grounds)을 조우하는 경우가 많으며 (Jeong et al., 2018), 불리한 지질조건으로 인한 시공 상의 문제점이 국내외 TBM 시공현장에서 꾸준히 보고되어 오고 있다. 터널의 설계를 위한 지반조사 단계에서 혹은 시공 중 조사에 의하여 전방에 불리한 지질조건이 예측되는 경우, 사전에 보강 방법과 영역을 결정하여 지반보강을 수행함으로써 다운타임을 최소화할 수 있다. 그러나 예측하지 않은 불리한 지질조건이 갑자기 출현하는 경우 상당한 다운타임이 발생할 수 있다.

TBM 터널 공사에서 지반을 보강하는 보조공법으로는 그라우팅이 일반적으로 활용되어 오고 있다. 그라우팅은 시공 시점에 따라 포스트그라우팅(post-grouting)과 프리그라우팅(pre-grouting)으로 나눌 수 있고, 프리그라우팅은 주입공의 위치에 따라 지상에서부터 보강이 이루어지는 수직그라우팅(vertical grouting)과 TBM 본체 내에서 수행하는 기내그라우팅(혹은 수평그라우팅, horizontal grouting)으로 구분할 수 있다. 일반적으로 포스트그라우팅은 프리그라우팅보다 보강작업에 많은 시간과 비용이 소요될 뿐만 아니라 보강 효율이 낮기 때문에 프리그라우팅공법을 보완하는 목적으로 활용된다(Knut, 2011). 수직그라우팅은 보강효과가 비교적 우수하나 지상 여건에 따라 적용이 불가한 경우가 발생한다. 반면, 기내그라우팅은 수직그라우팅에 비해 보강효과가 떨어지고, 쉴드TBM 장비 직경 및 사양에 따라 적용성이 달라지는 특성이 있다. 그러나 불리한 지질조건이 예상되는 경우 가급적 기내그라우팅이 가능하도록 장비를 선정하는 것이 바람직하다. 한편 기내그라우팅 시 고압주입을 사용하면 많은 양의 슬라임이 쉴드TBM 본체 내부로 유입될 수 있고 기존 시설물의 구조적인 안정성에 영향을 줄 수 있다. 이러한 점을 고려하여 저압그라우팅인 약액주입공법을 사용할 수 있다. 약액주입공법은 직접적인 차수공 또는 지반개량공으로서 비교적 간단하게 실시할 수 있고, 소음, 진동, 교통난 등의 환경피해를 줄일 수 있다. 또한 공기가 짧고 겔타임 조절이 가능하고 우수한 차수효과를 갖는 특징이 있다 (Chun, 2011).

본 논문에서는 프리그라우팅 중에서 기내수평그라우팅에 초점을 맞추어 저압그라우팅공법인 약액주입공법에 대해 조사하여 각 공법의 특징과 장단점을 정리하였고, 그라우팅 공법을 이용하여 국내외 특수지반을 통과한 쉴드TBM의 시공 사례를 수집하여 각 터널현장의 다양한 지질조건과 그에 따라 적용된 그라우팅공법을 분석하여 지반별로 적용 가능한 그라우팅 공법을 구분하였다. 일반적으로 쉴드TBM 본체의 여유 공간에 따라 기내에서 적용할 수 있는 그라우팅공법이 제한적인데 본 연구는 쉴드TBM 터널에서의 그라우팅공법에 대한 조사연구에 해당하므로, 쉴드TBM의 직경을 고려하지는 않았다.

2. 약액주입공법의 개요

약액주입이란 지반 내에 주입관을 삽입하고, 주입관을 통해 지중에 화학약액(chemical grout)을 압송, 충전시켜 약액의 겔타임(gel-time)을 이용하여 지반을 고결시키는 것이다. 약액주입공법은 주로 지하수의 유입을 차단하거나 지반강도를 증대시키는 목적으로 사용된다. 현재 많이 사용되는 약액은 물유리계 약액과 시멘트이며 대부분 차수 목적으로는 물유리만을 사용하고 지반강도 증대의 목적으로는 시멘트를 함께 사용하고 있다(Chun, 2011). 현재까지 개발된 약액주입공법으로는 대표적으로 시멘트 그라우팅, LW(Labiles Wasserglass)공법, SGR(Space Grouting Rocket)공법, MSG(Micro Silica Grouting)공법, NDS(Natural & Durable Stabilizer)공법, SMI(Space Multi-Injection grouting method)공법, JS-CGM(Just Selected Chemical Grouting Method grouting)공법, ASG(Activated Silicate Grouting)공법, 우레탄주입공법, 아크릴레이트주입공법 등이 있다.

2.1 약액주입공법의 재료

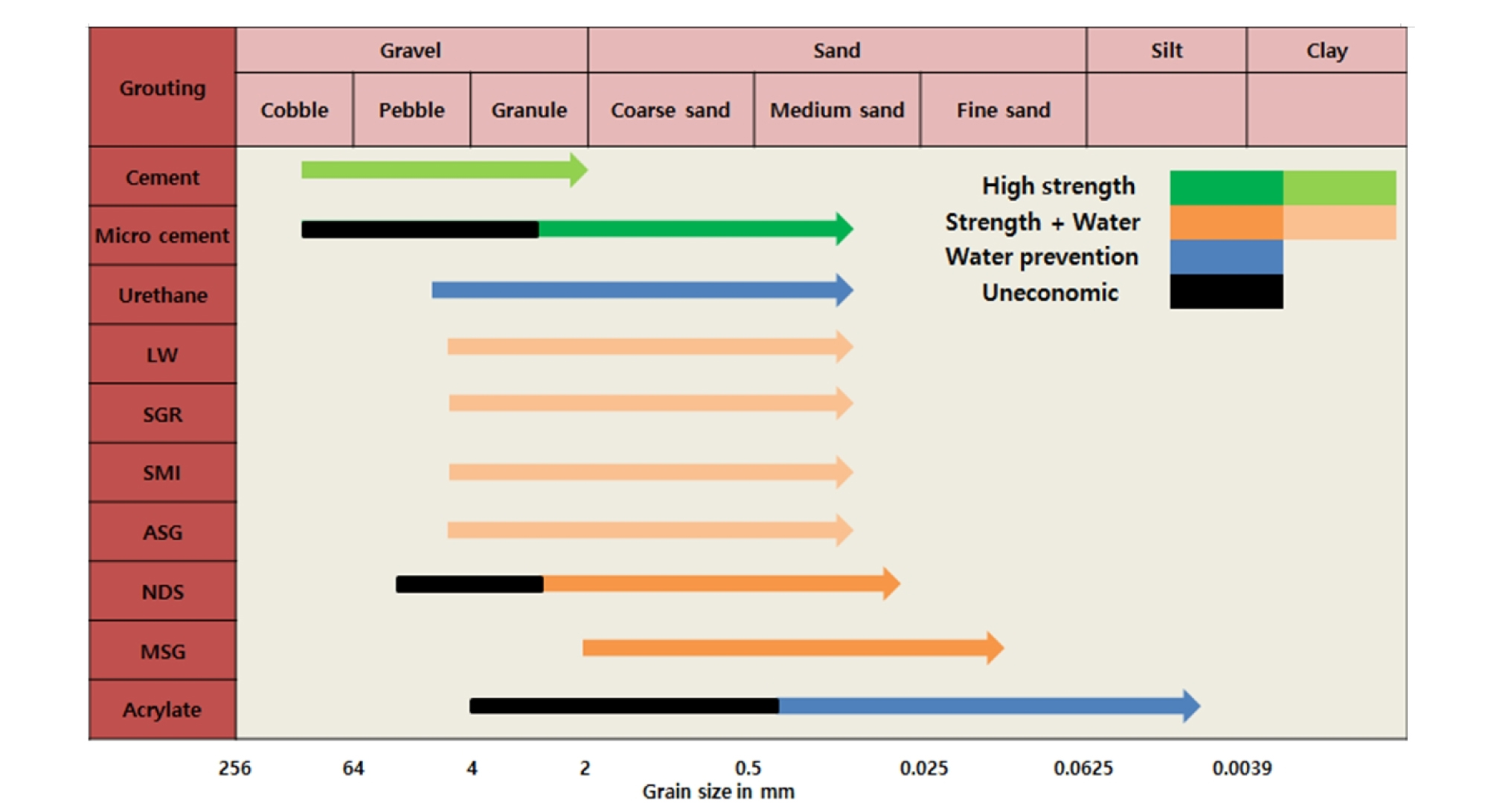

약액은 재료에 따라 각각 다른 특이성을 가지고 있으므로 약액을 선택할 경우에는 지반조건 및 목적에 따라 약액의 입경, 점성, 안정성, 차수성, 강도, 내구성, 경제성 등을 다각적으로 고려해야 한다. 일반적으로 약액은 현탁액형, 물유리계, 고분자계 순으로 가격과 침투성이 증가한다. 따라서 암괴를 함유한 토사나 굵은 모래에서와 같이 비교적 공극이 큰 지반에 대해서는 현탁액형 약액을, 사질토와 같은 비교적 공극이 작은 흙에는 용액형 약액을 쓰게 된다.

2.1.1 비약액계(현탁액형)

고체입자가 침전하지 않고 부유하는 형태의 주입재료로 그 종류에는 시멘트계, 점토계, 아스팔트계 등이 있다. 비약액계 주입재 중에서 가장 대표적인 주입재는 시멘트로 강도발현이나 경제적인 측면에서 가장 우수하다. 하지만 조립토 외에는 주입되지 않고 겔타임이 길어 용수, 누수 등에 대하여 긴급하게 대처하기 불리하며 유수 중에서의 주입효과가 급격히 떨어진다. 또한, 입자로 되어 있어 암반의 미소균열면이나 균열의 연장거리가 멀 경우에는 주입효과를 기대할 수 없다. 점토계(벤토나이트계), 아스팔트계 주입재의 경우에는 주입에 의한 강성향상 효과는 기대할 수 없고 차수목적으로만 활용된다.

2.1.2 약액계(용액형)

주입재 대부분의 재료가 액체상으로 존재하는 주입재로 물유리계와 고분자계가 있다. 물유리계는 차수목적으로 쓰이고, 지반강성 증가를 위해 사용할 경우에는 시멘트 또는 마이크로 시멘트와 혼합한다. 그러나 용탈현상으로 주입완료 후 시간이 지날수록 효과가 상당히 저감하는 단점을 가지고 있다. 물유리계의 종류로는 규산소다 3호, 특수규산, 실리카졸 등이 있는데 실리카졸은 물유리 중에 Na2O량을 제거하여 용탈을 줄이기 위해 만들어졌다. 규산소다 3호는 가격이 저렴하고 차수목적의 급결성과 겔강도가 양호하다. 특수규산은 규산소다 보다는 급결성이 덜하나 댐 구조물 등 누수방지를 위한 곳에 적용된다. 실리카졸은 규산염기계 물질에 있는 알칼리성분에 산(acid)을 가해 이를 중화한 산성 또는 중성의 콜로이드성 실리카 용액을 말한다.

실리카졸의 입자 크기는 0.015µm이고 점성이 낮아 펌프가 용이하며 그라우트재로 침투율이 좋다. 알칼리의 용탈이 거의 없고, 고결 후에도 유수에 의해 희석되거나 유실되지 않아 환경공해를 야기하지 않는 것이 특징이다. 또한, 차수와 지반강도증대 효과가 높고 내구성이 뛰어나다.

고분자계는 환경 문제를 야기할 수 있으므로 점토층의 침투주입이나 지하수 유입량이 매우 심할 때 등 특수한 목적 이외에 거의 사용하지 않는다. 예를 들어, 아크릴아미드계는 점성이 약액 중 가장 낮고 침투성이 가장 우수하나 환경에 유해하여 사용되지 않는다. 우레탄계는 대개 지하수의 유입을 차단하고자 할 때 혹은 공동을 채울 때, 그리고 느슨한 암반을 안정화할 때 사용된다. 다른 그라우트재와 비교했을 때 점성이 다소 높지만 부피가 팽창하여 내압을 형성하는 특징이 있다. 하지만 시멘트와 달리, 특수한 펌프가 요구되며 점착성이 강하며 인체에 유해하여 피부나 눈에 접촉되지 않도록 주의하여야 한다.

2.2 약액주입공법

2.2.1 시멘트 그라우팅 (Cement Grouting)

시멘트 그라우팅 공법은 시멘트 현탁액을 펌프를 통해 이동시켜 지반 내에 고결시키는 것을 말하며, 시멘트와 물은 수화반응을 일으켜 졸(sol)로부터 겔(gel)로 되는데 이 때 고결에 소요되는 시간은 온도에 따라 다르지만 몇 시간 이내이다. 한편 시멘트 현탁액을 연속적으로 압송할 경우에는 시멘트 약액이 주입되는 범위가 넓어진다.

시멘트 그라우팅은 시공이 간편하기 때문에 현재까지 국내외 터널공사에 적용된 사례가 많다. 또한, 소요 공간이 작고 소음, 진동 교통에 대한 우려가 작고 공기가 짧으며 암반층의 균열봉합에 효과적인 장점이 있다. 그러나 차수효과가 불확실하며 맥상주입이 될 가능성이 있고, 품질관리가 필요하다는 단점이 있다 (ICONTEC, 2004).

2.2.2 LW(Labiles Wasserglass) 공법

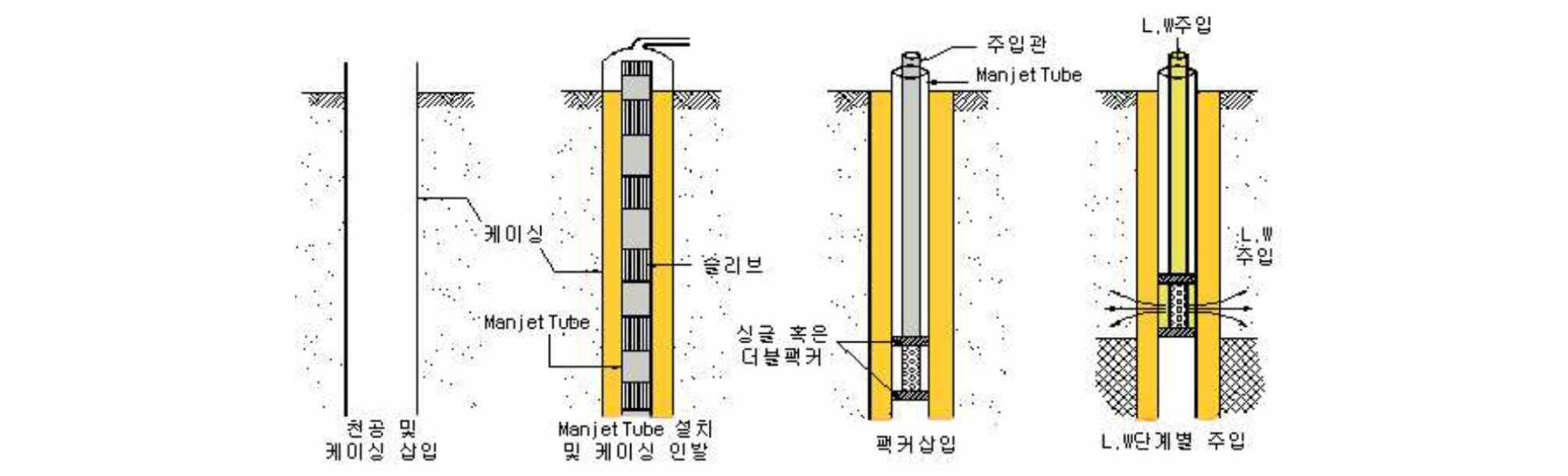

LW공법은 시멘트용액(A액)과 물유리(B액)를 각각 별개의 펌프를 이용하여 동압동량으로 이송하여 주입파이프의 위쪽에 붙인 Y자형 파이프를 통해 합류, 혼합하여 주입하는 1.5 shot system(2액 1공정)에 의한 것으로 재료의 낭비가 생기지 않고 재료비, 공사비 모두 저렴하다는 이점이 있다. 주입재료는 시멘트, 벤토나이트, 규산소다가 일반적으로 사용된다. 입경 0.9 mm 이하의 흙에서 시멘트는 침투할 수 없으나 시멘트 위에 뜬 물 및 시멘트와 반응제의 물유리만은 침투 가능하다. 일반적으로 세사층 0.6 mm 이하에는 침투가 어렵다. 따라서 주로 자갈층, 모래층에 침투 가능하며 세사층에서는 주입이 곤란하다. 점성토나 실트층에는 맥상으로 주입되어 지반강화 및 침하방지 등의 효과가 있다. LW공법의 시공 순서는 Fig. 1과 같다.

ICONTEC(2004)은 LW공법이 타 공법에 비해 공사비가 저렴하고, 반복주입과 재주입이 용이하며 작업이 단순한 장점이 있지만, 장기적으로는 차수효과가 떨어지고 외부 진동과 충격에 취약하며 미세공극에 대한 지반보강효과가 불확실하다고 보고하였다. 또한 겔타임을 조절하기 어렵기 때문에 출수가 많거나 복잡한 지질조건에서는 주입효율이 떨어진다(Kim et al., 2002). 한편 LW공법은 사질토층, 자갈층, 호박돌층 등 공극률이 큰 지층에 주입효과가 크며, 흙의 점착력과 N값을 증가시키거나 차수목적으로 활용 가능하다.

2.2.3 SGR(Space Grouting Rocket) 공법

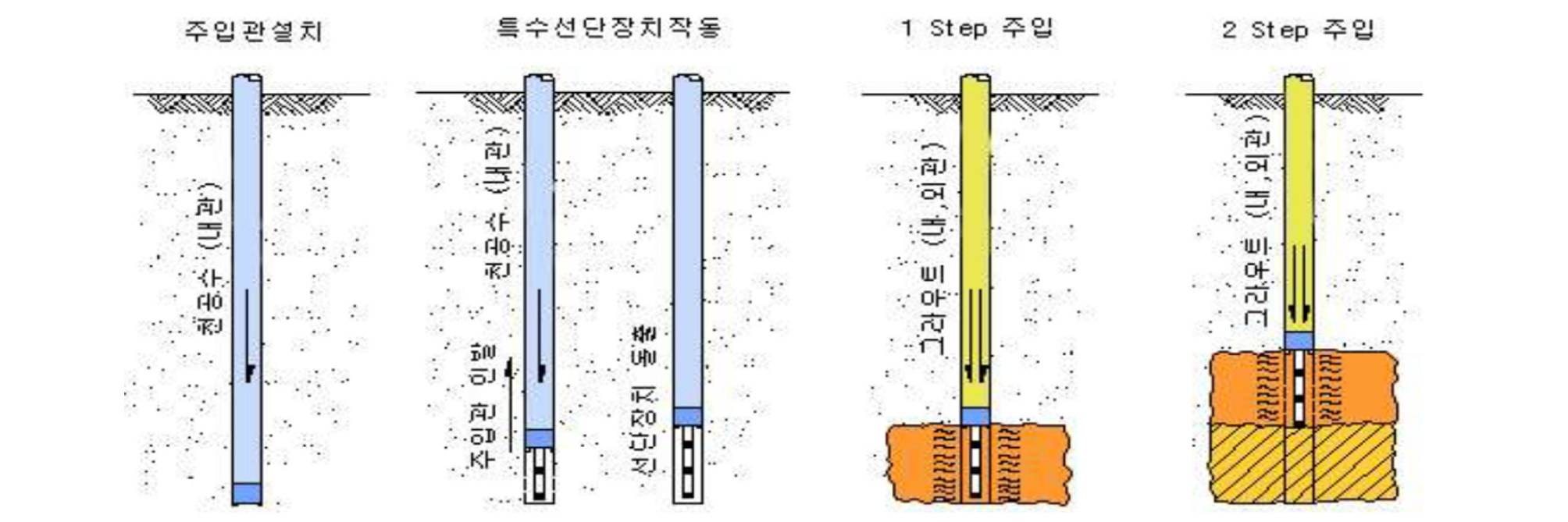

SGR 주입설비는 그라우팅에 의한 지반개량효과를 증대시키기 위하여 특수하게 제작된 선단장치(rocket)와 3조식 교반장치로 이루어져 있으며 개량하고자 하는 지반 내 유도 공간을 통해 급결형 혹은 완결형 주입재를 저압으로 연속하여 복합 주입한다. 3조식 교반장치란 3개의 믹서기를 사용하는 것으로 SGR공법에서는 그라우트 재로 급결형과 완결형을 이용하기 때문에 각 믹서기에 시멘트, 급결제, 완결제를 교반한다. Fig. 2는 특수선단장치를 나타낸 것이고, Fig. 3는 SGR공법의 시공 순서도이다. 이중관 롯드의 내관으로 착공수를 보내어 착공한 후(Fig. 2 (a)) 외관에 압력수를 보내면 롯드가 한 스텝 들어올려 지는데, 이때 특수선단장치가 돌출된다.(Fig. 2(b)) LW와 같은 공법은 주입재를 노즐을 통해 지반 속으로 직접 방출하기 때문에 점(point)에서의 주입이어서 균질하게 침투시키는 것이 어렵다면 SGR공법은 점주입이 아니라 실린더 상의 벽면 전부를 방출면으로 하는 면(surface) 주입방식이라 단위면적 당 방출되는 약액의 주입속도가 작고, 급결공법의 1/3정도 되는 낮은 압력으로도 침투할 수 있다. 대상지반과 목적에 따라 여러 종류의 주입재가 있으며, 겔타임은 통상 급결형 6~10초, 완결형 60~120초를 표준으로 하고, 2 shot system을 적용하므로 LW공법에 비해 저속으로 주입이 이루어지며 지하수 차단이 용이하다. 주입재료로는 시멘트, 물, 규산소다, 겔타임 단축을 위한 약재가 사용된다.

넓은 면적의 공간을 이용한 저압주입(4~8 kg/cm2)이기 때문에 지반의 교란이나 융기가 적고, 그로 인해 인접구조물에 미치는 영향 또한 작다. 롯드의 방향과 직교하는 방향으로 주입되며(수평주입), 어떤 각도에서도 rocket을 확실하게 작동시킬 수 있는 장점이 있다. 또한, 시공설비가 간편하고 시공 사례가 많아 공사 관리의 자료가 풍부하다. 그러나 지반강성 증가 효과는 미흡하고, 조밀한 세립사, 실트질점토, 실트 점토층에 침투주입이 어렵고 맥상주입이 되며 장시간 경과 시 내구성이 저하되는 단점이 있다. 또한, LW 공법보다 차수 효과가 크지만 사질토 지반에 주입하는 경우 일반적으로 겔타임이 긴 주입재를 사용하는데, 이때 목적 보강영역 밖으로 유출되는 용액의 양이 많은 문제점이 있다.

2.2.4 MSG(Micro Silica Grouting) 공법

MSG공법은 초미립계 시멘트와 실리카졸을 적정 비율로 혼합하여 사용하고, 감수분산제(water-reducing agent)를 사용하기 때문에 보통시멘트만을 사용하는 기존 공법에 비해서 고강성이 발현되고 내구성이 향상되며 침투성이 우수한 공법이다. 주입재료는 초미립계 현탁액(micro cement), 마이크로 복합실리카 주입재(silica sol), 겔타임 조정재 등으로 구성된다. 실리카 함량과 겔타임 조정재를 이용하여 겔타임을 초급결에서 초완결까지 폭넓게 조정할 수 있다.

이 공법은 2 shot system과 1.5 shot system 모두 사용할 수 있는데, 목적에 따라 지하수위가 높고 차수를 주목적으로 하는 경우 2 shot system을 적용하고 지층상태가 복잡하여(전석층 등 포함) 천공작업이 어렵고 지하수위가 낮은 경우 1.5 shot system을 적용한다.

기존 공법에서는 7-15 kgf/cm2의 압력으로 주입 하는 것이 관례인데 비해서 본 공법은 1-3 kgf/cm2 정도의 저압으로도 침투주입이 가능하기 때문에 인접구조물에 대한 측방유동 피해를 대폭 감소시킬 수 있다. 최대입경 10 ㎛ 이하의 마이크로 분체를 현탁액형으로 사용하여 세립질 모래지반과 실트질 모래지반까지도 침투주입을 가능하도록 하고 있다.

또한, MSG주입재의 경우 LW공법이나 SGR공법에 비해서 약 2배 이상의 강도가 발현되는 것으로 보고되고 있다 (Kim et al., 2001). 그러나 주입재료 중 하나인 실리카 졸은 제조공정이 복잡해지기 때문에 단가가 비싸고 국내에 시공사례가 적은 단점이 있다 (Chun, 1995).

2.2.5 NDS(Natural & Durable Stabilizer) 공법

NDS공법은 무기질 재료의 초미립자 시멘트를 지반의 종류에 따라 적합한 최신선단장치를 이용하여 지반에 압입시켜 물유리계 주입방식에서 발생하는 용탈, 강도 및 내구성 저하, 환경오염 등 제반 문제점을 해결한 약액주입방식으로서 반영구적인 차수 및 보강을 목적으로 한다. 주입재는 NDS-ES(무기질계 급결재), NDS-UF(초미립자 시멘트), NDS-AC(무기질계 급결보조제)이다. 다단분급기(Multi-stage Classifier)를 이용하여 초미립의 마이크로시멘트계 주입재(NDS-UF, 비표면적 6000~8000 cm2/gf)를 만든다. 다단분급기란 기존 분급기를 개발하여 분쇄된 미분말을 입경별로 분급, 포집하는장치로 분급통을 고속회전 시켜 재료의 원심력과 중력, 부력간의 평형작용에 이용해 재료를 분급하는 것이다. 또한, NDS공법은 일반적인 단관주입공법 외에도 이중관 스트레이나 단상식(2.0 shot)·복상식(2.0 or 1.5 shot), 더블패커공법(1.5 or 1.0 shot) 등 어떠한 주입방식에도 적용할 수 있으며, 이 같은 주입공법 이외에도 고압분사공법, 터널보조공법에도 적용 가능한 공법이다.

2.2.6 SMI(Space Multi-Injection grouting method) 공법

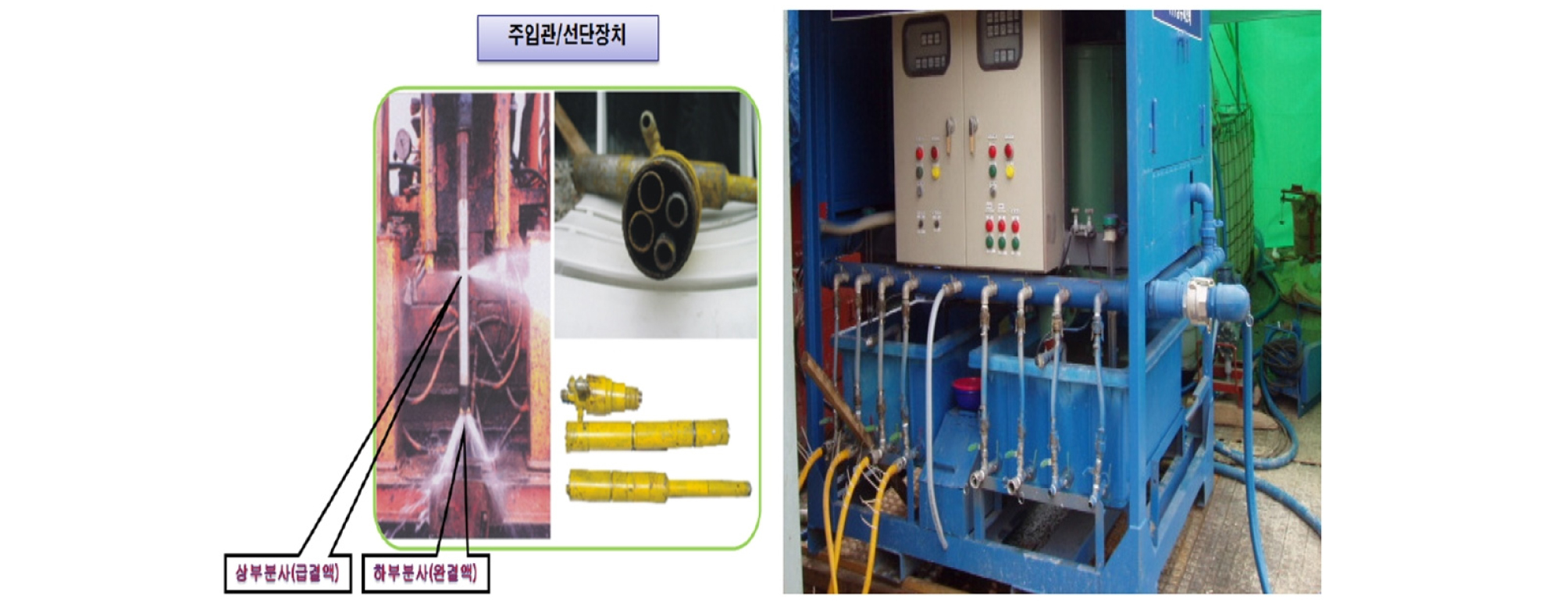

친환경적이고 내구성이 강한 실리카졸을 주원료로 하는 재료와 4개의 주입공을 가진 주입장치를 이용한다. 주입장치의 형태는 Fig. 4와 같다. 주입관은 상·하로 분리된 분사노즐에서 급결액과 완결액을 동시에 분사하기 때문에 주입목적 및 범위 이탈을 방지하고 복합주입의 효과를 낸다. 지층의 지질학적 특성과 그라우팅의 목적에 따라 다양한 주입재를 사용하기 때문에 기존 공법보다 주입효과가 탁월하고, 친환경적인 재료를 사용하는 공법이다. 지하수면 밑에서 주입하더라도 희석으로 인한 겔타임 지연이 없고, 지하수에 희석돼도 확실한 주입효과를 볼 수 있으며 고결능력이 우수하다. 시멘트보다는 강도가 약하지만 실리카졸을 주원료로 하여 LW, SGR보다 높은 강도를 발휘하고 내구성이 우수하다. 고로 장기간의 차수 및 강도효과를 요구하는 공사에 적합하다. 지수성이 뛰어나 차수벽으로 적합한 공법이다. 점성이 작아 세립토에서도 침투고결효과가 우사하다(Kim et al., 2011).

소형플랜트를 통해 재료의 현장 제조가 가능하여 경제성이 있으며 도심지 등에서도 시공성이 좋고 4개의 주입공을 이용한 동시 주입으로 공기단축 효과가 있으며 동시주입에 의한 급결재의 패킹효과로 완결재의 침투주입을 극대화시킬 수 있다. 그러나 다른 공법들에 비하여 시공 사례가 적기 때문에 현장 적용성에 대한 검토가 필요하다. 주입압은 300~500 kPa의 저압 주입을 원칙으로 한다.

2.2.7 ASG(Activated Silicate Grouting) 공법

물유리에 알칼리토금속염을 첨가하여 물유리의 올리고머화 반응을 발생시켜 제조한 활성 실리케이트 약액을 현장에서 실리케이트 제조 플랜트를 이용하여 제조하고, 이를 차수 및 지반보강용 주입재로 사용하는 기존의 물유리계 약액과 비교하여 주입방식과 주입재의 성능이 크게 개량된 공법이다.

이 공법에 사용되는 활성 실리케이트 약액은 자체 고결능력이 매우 뛰어나 제조 후 활용가능시간이 48시간 이내이기 때문에 약액의 현장제조가 필수적이고 주입장치는 기존의 물유리계 약액주입장치(3조식 교반장치 및 주입펌프 등)는 그대로 사용할 수 있어 별도의 설비 부담 없이 시공에 적용될 수 있어 경제성이 높다. 또한, LW와 SGR 공법에 비해 알칼리 용탈이 거의 없고 내구성도 증가하였다. 즉, 기존 약액 대비 2배 이상의 내구성 및 알칼리 용탈이 1/2 이하이다. 물에 희석되어도 겔타임 지연이 적어(약 1/3 수준) 효율적인 주입관리 및 미고결에 의한 유실이 적다. 제조가 간편하여 경제성이 뛰어나며, 지반 상태에 따라 순결, 완결 겔타임 조절이 용이하여 지반에 효과적으로 주입 가능하다. 약액 주입 방식이 기존 주입 시스템에 그대로 적용할 수 있어 시공이 용이하며 저압주입방식의 채택으로 안정성이 양호하고 환경오염의 문제가 없다 (Chun and Ryu, 2000; Chun, 2011).

2.2.8 우레탄주입(Urethane Injection) 공법

우레탄 주입공법의 원리는 액상의 폴리올(polyol)계 물질(주제, A액)과 액상의 이소시아네이트(isocyanate)계 물질(경화제, B액)을 혼합 반응시켜 양자 간 우레탄화 반응을 일으켜 두 물질이 결합된 상태의 폴리우레탄으로 변화되는 특성을 이용한 것이다 (Chun, 1997). 수화(hydration)반응과 동시에 CO2 가스를 내보내어 발포(foaming)반응이 생겨 고결체적을 증가시키는데 이것이 지중에서 구속되는 경우 현저한 강도 증가를 얻게 된다. 우레탄계 약액에는 2액형 약액(비수용성)과 1액형 약액(수용성)등 2가지 형태가 있는데, 2액형 약액은 배합 시에 물을 포함하지 않는 주재 및 첨가제로 되어 있어서 지하수와 반응하기 때문에 이의 변화에 따라 겔타임이 변동되는 성질이 있다. 소수성인 2액형 약액의 팽창능력은 기존부피의 20배 정도이고, 친수성인 1액형 약액은 기존부피의 4~6배 정도이다. 일반적으로 2액형은 지반고결 목적으로 주로 활용되고, 1액형은 콘크리트 구조물의 크랙보수 또는 용수차단 목적으로 사용된다.

우레탄계 약액은 주입조건에 따라 특성의 변화가 매우 민감하게 일어나기 때문에 작업 주변의 온도, 습도 등에 따라 약액의 성질을 조절 할 수 있는 예비 지식을 갖추도록 해야 한다. 일례로 용수 지대에 우레탄을 주입하면 우레탄의 액 온도가 저하하고, 또한 발포 시 발열분이 흡수되어 rise-time(팽창시간)이 상당히 길어지게 된다. 이러한 경우 적절한 겔타임을 확보하기 위해 화학적인 방법과 물리적인 방법이 활용될 수 있다.

주입작업은 굴착의 진행과 병행할 수 있고 고결 효과의 확인이 용이하다. 용수에 의한 용해나 손실이 없고 시공이 간편하고 경화속도가 빨라 공기단축효과가 클 뿐 아니라 역학적 물성과 내구성이 우수한 장점을 지니고 있다(Chun et al., 1994). 반면, 가격이 비싸고 공해를 유발할 가능성이 있어 널리 사용되지 않고 있다.

2.2.9 아크릴레이트주입(Acrylate Injection) 공법

아크릴레이트계 주입약액은 아크릴산 및 변성아크릴산의 알칼리금속 또는 알칼리토금속염과 가교제(cross linking agent)의 수용성 혼합물(A액, 주제)과 redox촉매수용액(B액, 경화제)으로 구성되었으며 이를 적절한 비율로 혼합 주입, 반응시키면 이것이 함수 상태의 불용성 hydrogel로 변화하는 성질을 이용하여 그라우팅 약액으로서 이용하는 것이다. 주입성과 내구성이 매우 우수하고, 독성 또한 아주 낮은 장점을 가지고 있어 외국에서는 이 주입약액의 실용화를 위한 연구개발 및 실제적용사례가 활발한 것으로 알려져 있다.

아크릴레이트계 주입약액은 혼합 점도가 1~3 cp 정도에 불과해 물(1 cp)과 거의 대등하여 다른 주입약액에 비해 주입성이 매우 탁월하기 때문에 사질토는 물론 실트질 토사에도 주입 가능하다. 또한 겔타임 조절도 빠르게는 수 초에서 부터 느리게는 수 시간에 이르기까지 자유롭게 조절할 수 있어 그 주입 효과를 효율적으로 제어할 수 있다. 또한 약액의 산성도는 중성 내지 약알칼리성으로 주입에 의해 주입대상지반의 토질 또는 주변 콘크리트 구조물 등에 영향을 주지 않는다(Ryu et al., 2002).

3. 국내외 TBM터널 그라우팅 보강 사례

3.1 국내 시공 사례

3.1.1 부산 지하철 2호선 230공구

부산광역시 수영구-해운대구 구간의 지하철 공사 현장으로 터널의 연장은 2.3 km이며, 투입된 장비는 직경 7.3 m의 이수가압식 쉴드TBM, 그리고 공사기간은 약 7년이 소요되었다. 해당 현장의 지층 구조는 상부에서부터 매립층, 모래층, 점토 또는 실트층, 점토 자갈층, 연암 또는 경암층으로 이루어져 있고 간간이 실트질 모래층이 존재하는 것으로 조사되었다. 토사지반의 N값은 8-47, 암반 구간 무결암 일축압축강도는 40~290 MPa이었다. 하저터널 토층 변화를 분석하여 보면 토사구간 140 m, 복합지반 210 m, 암반구간 70 m로 구성되어 있었다. 전단면 토사구간은 실트층 및 점토 자갈층을 주로 굴착하였고 주기적으로 N값 15 이하의 모래층이 나타나 쉴드TBM 적용 시 굴진율이 저하되거나 붕괴사고가 유발될 가능성이 있었다. 복합지반부는 굴착면 하부에 풍화암과 연암이 존재하고 상부에는 점토자갈층 및 N값 15이하의 모래층이 존재하여 토사 및 암반 경계의 충격하중에 의한 디스크커터 손상과 상부에 존재하는 자갈 및 모래층의 이완으로 지반침하가 발생할 확률이 높은 구간이었다. 전단면 암반은 경암으로 구성되어 있어 디스크 커터의 마모가 심할 것으로 예상되었다.

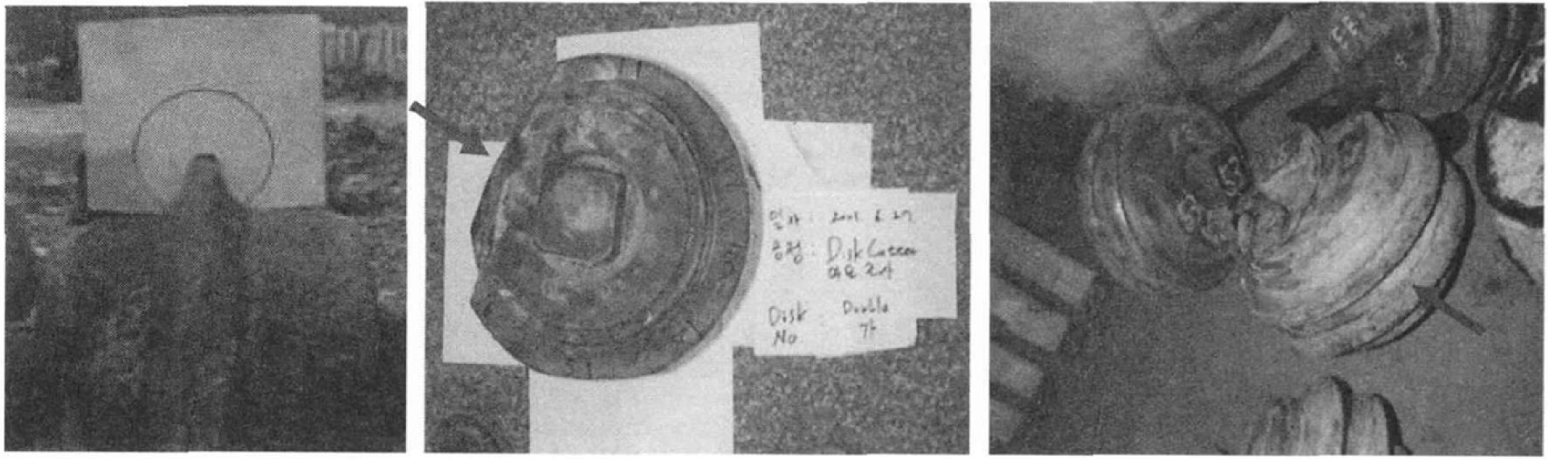

하행선 굴착 시 일부 극경암을 포함한 암반 및 토사로 구성된 복합지반에서 Fig. 5와 같은 비정상적인 디스크 커터의 마모가 발생하였다. 상부 토사층을 이동하다가 하부 경암이나 핵석에 충돌하면서 발생된 충격으로 디스크 커터의 씰, 너트, 베어링이 손상되거나 면판에 있는 커터헤드 하우징이 변형되어 디스크 커터의 회전이 불가능하게 되고 이로 인한 편마모가 발생하였다. 따라서 총 8회의 지반보강과 16회의 디스크 커터 교체가 이루어졌다. 커터 교체지점에서는 쉴드TBM이 도달하기 전 기내 그라우팅이나 수직그라우팅으로 지반을 보강한 후 챔버 내에서 디스크 커터나 커터비트를 교체하였고 수질 보호를 위한 친환경적이고 차수를 목적으로한 클린펌(clean firm)공법으로 시공 하였다. 클린펌공법은 water glass에서 알칼리를 완전히 제거한 silica-sol에 시멘트 현탁액을 조합한 무공해성의 현탁액 주입재를 이용하여 원지반에 침투 및 할렬 주입하는 주입공법이다.

상행선 터널 굴착 시에는 지반강도를 증대시킬 수 있는 지반보강공법이 요구되어 저압주입인 약액주입공법이 아닌 고압주입인 Chemical Jet grouting공법으로 시공하였다. 제트 그라우팅은 고압그라우팅 공법이지만 이것을 적용할 수 있었던 이유는 상행선 관통 이후 면판과 디스크 커터를 경암용으로 교체하여 비정상적인 마모를 줄였고, 이로 인해 디스크 커터 교체지점을 예측하여 사전 그라우팅을 할 수 있었기 때문이다. 그라우팅 적용구간은 복합부와 토사부 138.5 m이다. 그라우팅 적용 이력은 Table 1과 같다 (Oh et al., 2007).

Table 1. History of Clean firm grouting for intervention in Busan metro construction (south bound) site (Oh et al., 2007)

3.1.2 녹산 하수처리장 방류관거

이 현장은 총연장 10.316 km의 녹산 하수처리장 방류관거로 해저 쉴드터널로 시공한 구간은 1,698 m의 연장을 갖는다. 쉴드TBM은 직경 2.9 m이고 이수가압식이며, 공사기간은 약 8년이 소요되었다. 지층구조는 매립층, 사질토 퇴적층, 연약점토 퇴적층 및 암반층으로 구성되어 있었다.

쉴드터널 발진부의 연직구 지점은 4.8 m의 매립층(N=48-50)이 존재하고 있고 그 아래로 퇴적층이 36.4 - 60.0 m 두께로 존재하며, 상부 점토층(N=4-9)과 하부 사질 자갈층(N=26-50)으로 구분되어 기반암 위에 두텁게 놓여있었다. 기반암층은 안산암의 연암층으로 균열 및 절리가 많이 발달되어 있었고, 절리를 따라 변질, 변색 및 심한 풍화 상태를 보이고 있었다.

실제 계획한 노선의 지층이 두 가지 이상의 다른 지층으로 이루어져 있었고, 이에 따라 쉴드장비가 굴진하게 되면 굴진에 따른 쉴드 장비의 심한 요동에 의해 주변지반의 지지력이 감소할 것으로 예측되었다. 따라서 S.G.R 공법을 적용하여 외측지반의 지지력을 확보하는 것이 고려되었다.

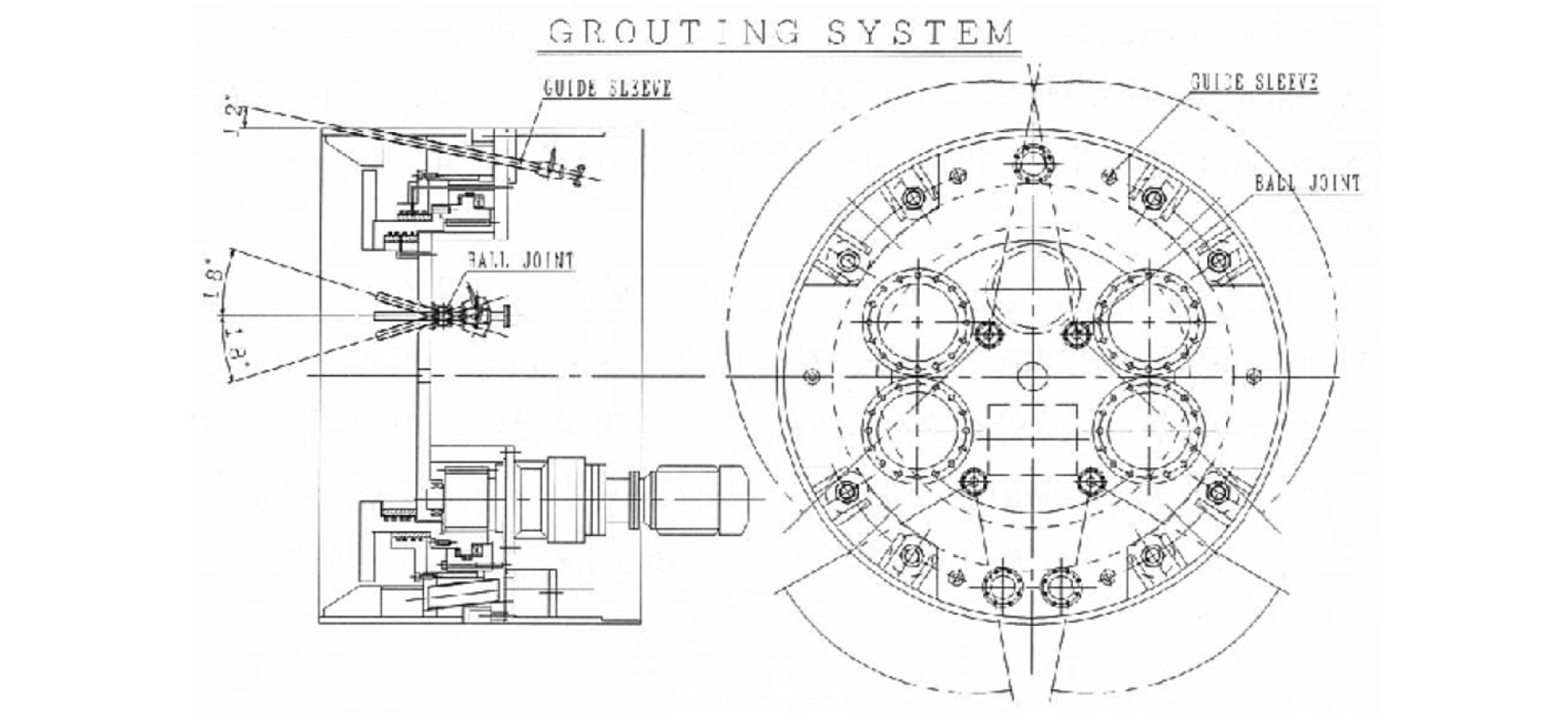

본 현장에 적용된 쉴드TBM의 그라우팅 시스템은 Fig. 6에 나타내었다. 지층 경계부 굴착 시 쉴드TBM의 선형이탈이 우려되어 지반보강을 하였고, 본공사에서는 해상오염과 민원 보상 및 공사 지연을 방지하기 위하여 기내 그라우팅을 실시하였다. 그라우팅 후 지층 경계부 진입 시 토압이 급격히 증가하고 다량의 토사가 굴착면 내로 유입되어 굴진이 일시 중지되었다. 그래서 막장압을 관리하고 안정액을 투입하여 지반을 안정시킨 후 굴진을 추진하였다. 원인을 분석해보니, 지층 경계부에 약 2 m 정도 두께의 모래층이 분포하였고 여기에 피압대수층이 형성되어 있어 피압수에 의해 그라우팅이 제대로 이루어지지 않았던 것으로 판단되었고, 그로 인해 토압이 상승하여 굴진 시 굴착면에 토사가 유입하였던 것으로 판단되었다. 또한 지층 경계부 통과 후 장비가 암반에 도달할 때 다소의 진동과 소음이 발생하였으나, 굴진 선형에 거의 영향을 미치지 않고 암반까지 무리없이 진입할 수 있었다(Jeong et al., 2010).

3.1.3 성수분기 전력구 공사

이 현장은 서울시 성동구-광진구 구간의 전력구 터널을 시공하는 현장이며, 공사 구간의 연장은 576 m이며 쉴드TBM 형식은 이수가압식(slurry type)이다. 현장의 지층은 매립층, 퇴적층(주로 자갈층), 풍화암, 연암 순으로 분포하는 것으로 나타났다. N값은 8~25 로 조밀~매우 조밀한 것으로 나타났으며 풍화암 상단으로 풍화토가 없이 굵은 자갈층이 7~8 m의 두께로 지표 하부 17.4-18.5 m 지점에 대체로 평탄하게 형성되어 있는 것으로 파악되었다. 또한, 지하수위는 자갈층 상부에 위치하는 것으로 나타났다.

380 m 굴착지점에서 예측하지 못한 터널 상부의 모래질 자갈층이 Fig. 7과 같이 세미쉴드기의 챔버(chamber) 내부로 과다 유입되어 커터헤드가 정지하면서 작업이 중단되었다. 장비 전면부에 자갈층이 붕락됨에 따라 챔버 내부로 지하수 및 모래 강자갈이 유입되어, 커터헤드 전면부 및 주변에 자갈이 끼어 회전이 불가능하게 되어 굴진이 정지되었다. 굴진 중단 후 챔버 확인구를 통해 확인한 결과, 챔버 내부에 지하수, 모래, 자갈이 약 7 m3 유입된 것으로 파악되었다.

자갈층의 유입이 예상되는 터널주변 공동부는 지상에서 수직 천공하여 S.G.R 그라우팅 공법을 시행하여 공동이 확산되지 않도록 긴급 조치하였다. 터널직경이 2.6 m로 장비 내부 공간이 매우 협소하고 굴착면에 커터헤드의 면판이 설치되어 기내 보강은 어려울 것으로 판단되어 수직그라우팅 공법을 적용하였다. 겔타임 조절이 가능하고, 플랜트의 점용면적이 작아 민원 발생의 소지가 적고, 커터를 교환하는 동안에 발생하는 지하수 유입 등의 문제를 해결하기 위하여 지반보강 및 차수를 위한 S.G.R 공법을 적용하였다. 그라우팅 범위는 L=70m, H=4m, W=6m 이다. 지반보강 시 시멘트 밀크가 TBM 및 추진관에 유입되는 것에 대해 장비를 보호하기 위한 방안으로 curtain grouting을 실시하되 공사비 면에서 장점이 있는 Mak-Gel공법으로 시공함이 타당한 것으로 판단되었다 (KTA, 2008).

3.1.4 용종-교하 가스라인

이 현장은 경기도 고양시 일산 서구-김포시 양촌읍 구간의 가스라인 설치 공사를 위한 곳으로 터널의 연장은 1,497 m이며, 투입된 쉴드TBM은 직경 2.4 m의 이토압식(EPB type)이다.

지층 구조는 모래층, 자갈층, 풍화토, 풍화암, 기반암 순으로 구성되어 있다. 터널은 기반암층과 풍화토, 풍화암층을 지나서 다시 기반암층을 지난다. 기반암과 풍화암이 혼합된 복합지층이 150 m 구간(STA. 350-500)이었으나 이 구간에서 예상치 못한 자갈층이 출현하여 굴진속도를 늦추는 원인이 되었다.

모래 실트층과 지하수의 유입이 많은 경우. 폴리머와 벤토나이트 등이 고수압에 따른 터널막장의 안정성 문제 해결을 위해 첨가되었다. 복합층에서 디스크커터 교체를 위해 기내그라우팅을 실시하였으며 우레탄 그라우팅과 시멘트 그라우팅을 혼합하여 적용하였다. 그라우팅 적용 개소의 지질학적 조건은 흙 50%, 자갈 30%, 연암 20%로 구성되어 있었다(Kim et al., 2016).

3.2 국외 시공 사례

3.2.1 Arrowhead Tunnels in Ontario, California (USA)

이 현장은 미국 캘리포니아주 샌버나디노 지역의 수로터널 건설 현장으로 터널의 연장은 13 km이며, 투입된 TBM은 직경 5.8 m의 경암용 쉴드TBM이다. 지층은 샌안드레아스 단층대와 1 km 떨어진 지역으로 풍화토와 풍화암을 포함하고, 최대 수압이 27 bar로 높은 수압이 작용하고 있었으므로, 터널굴착 시 지하수 자원 보호가 중요 사항으로 고려되었다.

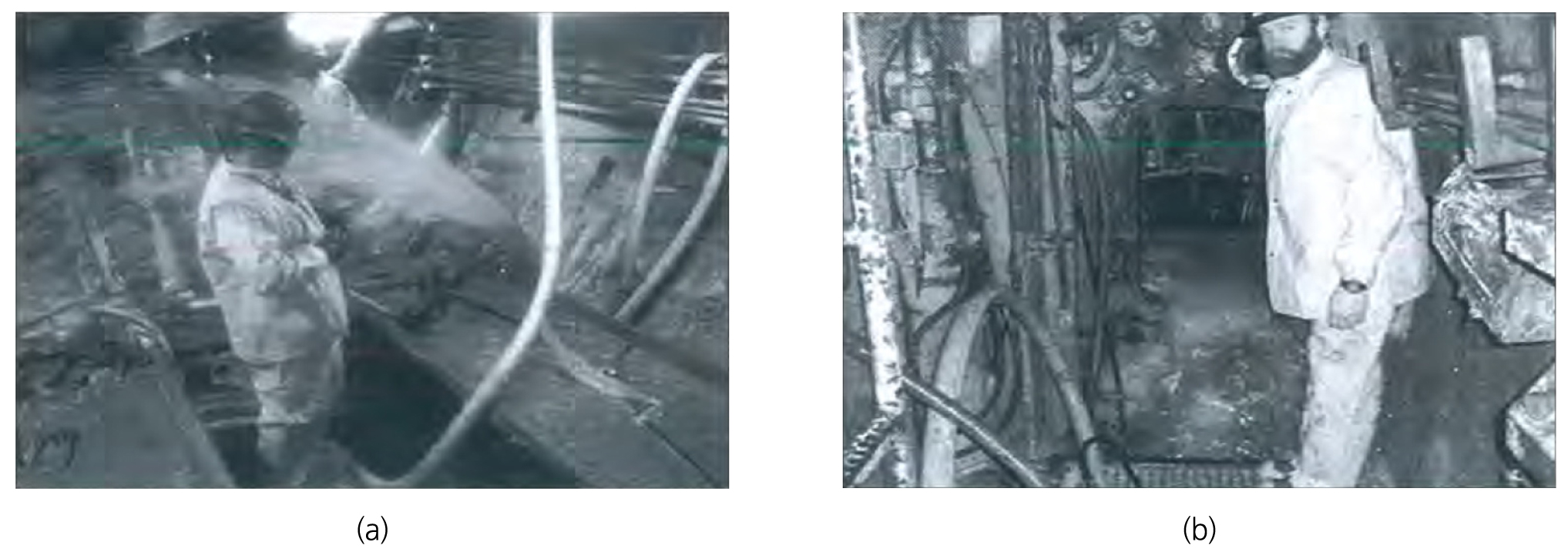

대부분의 경암이나 심지어 풍화가 심한 지반에서도 포틀랜드계 시멘트나 마이크로시멘트를 사용해서 지하수유입을 저감할 수 있지만 이 터널에서 초미립자 시멘트(ultrafine cement)는 지하수 유입을 적절히 막을 만큼 제대로 적용되지 않았다. Fig. 8은 본 현장에서 세그먼트 라이닝에 시공된 그라우팅 주입공을 통해 쉴드TBM 장비 안으로 지하수가 유입되고 있는 사진이다. 그라우팅에 의한 지반 보강이 제대로 이루어지지 않을 경우, 굴착 대상 지역의 붕락이 우려될 뿐만 아니라 터널굴착이 몇 주간 중지될 수 있기 때문에 대책이 필요하였다.

이에 대한 대안으로 콜로이달 실리카(colloidal silica)가 사용되었다. 콜로이달 실리카는 나노사이즈의 실리카 입자(크기 0.015 µm)로 차수효과가 좋다. 겔타임은 수 초 ~ 2시간사이에서 쉽게 선택할 수 있다. 또한 콜로이달 실리카는 점성이 낮고 균열이나 절리 공극 등 어느 곳에서나 적용이 용이한 장점이 있다. 강도 또한 우수하고 용탈현상이 없으며 느슨한 흙, 모래, 그리고 균열이 심한 암반에서도 차수효과와 지반보강효과 모두 우수하여 수로터널의 매우 복합적인 지반에서 효율적으로 사용되었다(Brian et al., 2008, Knut, 2011).

3.2.2 High Speed Rail Way Naples-Milan: Bologna City Underpass (Italy)

상기 현장은 이탈리아 볼로냐의 고속철도 공사 현장으로 터널의 연장은 10 km (TBM 구간 6.1 km)이며, 투입된 쉴드TBM은 직경 9.4 m의 이토압식이고, 공사기간은 약 2년이 소요되었다.

지반조건은 1 km 점토층 이외에 자갈, 모래, 실트층으로 다양하게 구성된 퇴적층 지반이었으며 각 토사층의 투수율이 달랐다. 기내그라우팅을 적용하였고, 보통시멘트를 사용하여 1차 그라우팅을 실시하였다. 입자가 큰 모래와 자갈층에서는 시멘트주입이 용이하였지만 세립질 모래와 실트를 포함한 층에는 매우 낮은 투수율로 주입이 용이하지 않았다.

따라서 낮은 투수율을 갖는 실트모래층에는 입자크기 16 nm, 점성 5 mPas을 갖는 콜로이달 실리카를 사용하였다. 한 개의 펌프를 이용하여 45,000 kg의 콜로이달 실리카를 주입하였으며, 펌프압력은 2-5 bar로 하였다. 그 결과, 실트 모래층에서의 안정성이 향상되었고 붕괴 혹은 함몰 없이 터널굴착을 완료할 수 있었다(Knut, 2011).

3.2.3 The Ghomrud Water Tunnel Project (Iran)

상기 현장은 이란 Dez-Ghomrud 지역의 수로터널 현장으로 터널의 연장은 36 km (TBM 시공구간 14.8 km)이며, 투입된 TBM은 직경 4.6 m의 이토압식이다. 3.2 km 굴진 후, 매우 약한 풍화암을 조우하여 TBM 커터헤드와 쉴드에서 붕괴가 발생하였고, 8-10 m 높이로 지반 붕괴가 진행되었다. 커터헤드 위에서 발생한 공동은 굴착 진행 시 암반의 안정성에 심각한 영향을 줄 수 있으므로 일시적으로 공동을 충진하여 안정화시킬 필요가 있었다. 따라서 신속하게 기포를 형성하는 폴리우레탄이 제안되었으며 급속 팽창성을 가진 폴리우레탄이 공동을 충진하고 파쇄 암석을 일체화할 것으로 기대되었다. 실제로 42 톤의 폴리우레탄이 주입되었으며 총 35 m3의 부피를 충진하여 공동의 붕괴 없이 굴착이 완료되었다(Knut, 2011).

3.2.4 The Hallandsas Railway Tunnel (Sweden)

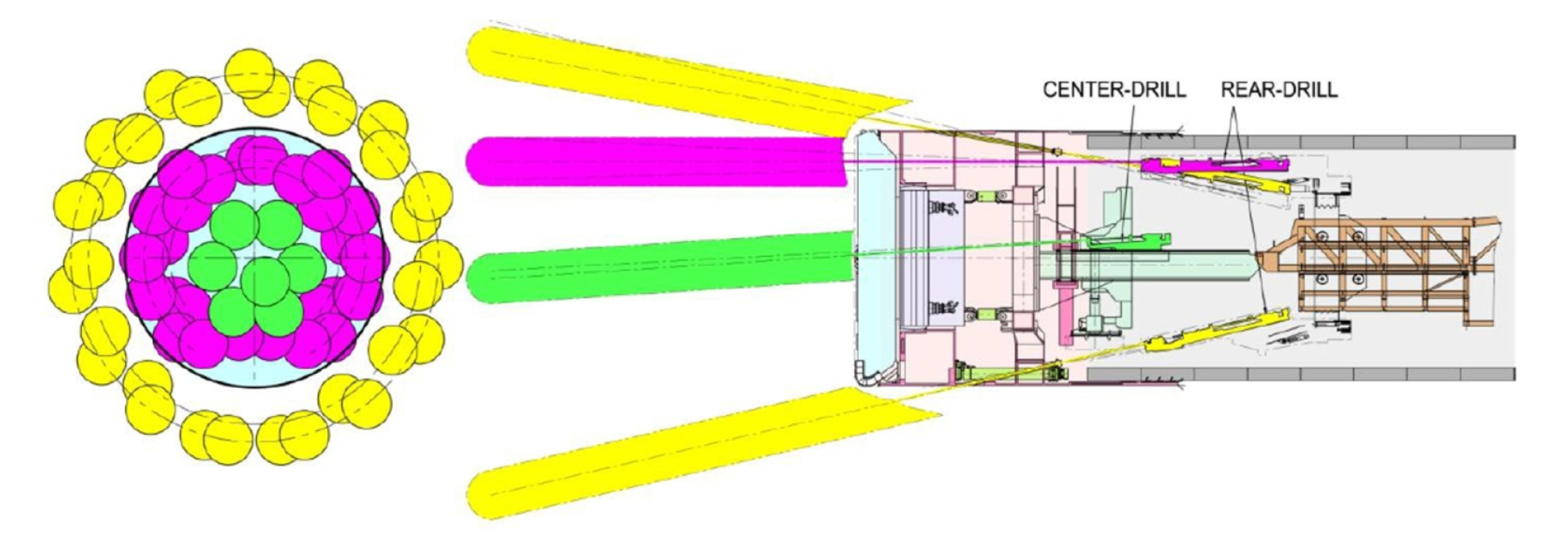

상기 현장은 스웨덴의 Hallandsås 철도 터널로 총 터널연장은 8.6 km이며, 투입된 쉴드TBM은 직경 10.6 m의 dual-mode (open and slurry) TBM이다. 1992년 착공을 시작하였으나, 복잡한 지질조건으로 인한 기술적인 한계, 그리고 환경피해로 인하여 시공이 두 번이나 중단 되었다가 2004년에 다시 착공하였다. 터널이 통과하는 구간의 지반은 파쇄가 심하였으며, 마모도가 높았을 뿐만 아니라 대수층이 넓게 분포하고 있어 시공이 매우 힘든 조건이었다. 상기 지질조건으로 인한 높은 수압(10 bar) 및 지하수 유입에 대응하기 위한 그라우팅공법이 요구되었고, 지하수유입 및 암반의 투수계수를 감소시키기 위한 시멘트 그라우팅을 적용하였다. 두 번째 공사에서 지하수의 유입을 막기 위해 시멘트와 약액주입재를 사용하였으나 acrylamide의 독성으로 가축, 환경 피해가 심하여 중단되었다. 이로 인해 공사를 재개할 때 스웨덴 정부에서 환경 규제가 심하여 초미립시멘트(Microfine cement)가 그라우트 재료로 주로 사용되었고, TBM 앞면 그라우팅 공수는 TBM 전면 측벽부에 30개, 전면 바깥부분에 26개, 전면 안쪽에 7개가 배치되어 있었다(Fig. 9). 공사는 환경적 문제없이 잘 마무리되었다(Burger, W. and Dudouit, F., 2009).

4. 국내외 TBM 터널의 그라우팅 적용 사례 분석

국내외 사례 8개를 검토한 결과, 지반 상태와 사용 목적에 따라 다양한 종류의 그라우트 공법을 선정할 수 있음을 알 수 있다. 즉, 차수의 목적인지 지반강성 증대의 목적인지에 따라 그리고 지반의 상태가 세립질인지 조립질인지에 따라 공법과 재료가 달라진다고 할 수 있다. 각 사례를 정리하면 Table 2와 같고, Table 3은 TBM에서 적용 가능한 그라우팅 공법의 장단점과 목적, 적용 가능 지반을 정리한 것이다.

부산지하철 현장의 경우, 지반강도를 충분히 높여주지 못하여 재공사 시간과 비용이 들었고 이후에는 고강도효과를 얻는 제트그라우팅으로 보강을 하였고, 녹산 하수처리장 방류관거와 성수분기 전력구에서는 차수효과와 지반보강을 얻기 위해 gel time조절이 가능하고 플랜트 점용면적이 작은 SGR공법을 사용하였다. 용종-교하 가스라인은 지하수 유입을 막고 지반강도를 증대시키기 위해 우레탄과 시멘트를 혼합하여 그라우팅에 적용하였다. 우레탄은 지하수의 유입을 막고 공동을 메울 때 효과가 좋다고 알려져 있다. 이란 수로터널에서도 풍화암지대 붕괴 후 공동을 메우기 위해 부피팽창 기능이 있는 폴리우레탄을 사용하여 공동을 빠른 시간에 잘 메워 터널굴착을 성공적으로 마칠 수 있었고, 미국 수로터널과 이탈리아 고속철도터널에서는 세립질 지반에 시멘트를 주입했지만 낮은 투수율로 잘 주입되지 않았고, 이것에 대한 대책으로 콜로이달 실리카를 사용하였다. 콜리이달 실리카는 점성이 매우 낮고 입자의 크기가 작아 침투율이 좋아 세립질 모래와 실트층에도 잘 주입되었고 높은 차수효과와 친환경성으로 수자원을 보호하는 효과를 얻을 수 있었다. 스웨덴의 철도터널은 정부의 환경 규제를 지키고, 지하수의 유입을 막기 위하여 마이크로시멘트를 사용하였고 터널굴착을 잘 마무리하였다.

따라서 국내외 사례를 적용하여 프리그라우팅 공법을 목적과 적용지반으로 나누면 Table 4와 같이 구분할 수 있으며, Fig. 10에는 각각의 약액주입공법이 효과적으로 적용될 수 있는 범위를 앞서 조사한 그라우팅 공법과 사례를 분석하여 지반을 구성하는 입자의 크기로 구분하여 나타내었다.

Table 2. Summary of TBM tunnel grouting in difficult ground conditions

Table 3. Summary of various grouting methods used in the previous TBM sites

Table 4. Grouting methods applicable to different geological conditions

5. 결 론

본 논문에서는 국내외 쉴드TBM 터널공사에서 특수지반을 통과할 때 적용되었던 그라우팅공법, 보강효과, 적용성 등을 조사 분석하였다. 조사 내용을 요약하면 다음과 같다.

1) TBM 굴착 시 그라우팅의 적용은 (a) 토사지반에서 디스크 커터 교체를 위하여 굴착면 전방의 보강이 필요할 시, (b) 굴착면의 안정성이 요구될 시, (c) 지하수 유입의 차단이 필요할 시 등의 경우에 이루어진다. 즉, 지반보강과 차수를 위하여 그라우팅을 적용하며 목적에 따라 그 방법과 재료선정이 달라지게 된다.

2) 약액주입공법은 재료에 따라 현탁액형과 용액형으로 분류할 수 있다. 일반적으로 많이 사용되는 그라우팅 재료는 현탁액형의 일반시멘트(OPC)이다. 시멘트는 강도가 높고 저렴하여 널리 사용되지만 세립질 토사층에서는 침투가 어려운 단점이 있다. 용액형은 차수가 필요하거나 세립질 토사층에 주입이 필요할 경우 이용되며 대표적으로 LW, SGR, MSG, NDS, SMI, ASG, 우레탄, 아크릴레이트 공법 등이 있으며 각 공법의 원리는 본문에 정리한 바와 같다.

3) 그라우팅 공법의 특징과 국내외 사례를 분석해 보면 지질조건별 적용 가능한 그라우팅공법은 Table 3과 4에 정리된 바와 같다. 하지만 정리된 결과들은 한정된 지질조건 및 그라우팅공법에 대한 분석이므로 실무에 적용하고자 할 때에는 각 터널의 지질조건, 현장조건, 가용가능 한 그라우팅 장비조건 등을 함께 고려하여야 할 것이다.

쉴드TBM 터널 공사에서 장비의 효율적인 운용과 지반 조건 변화에 대한 합리적인 대처는 공기와 공사비에 지대한 영향을 미친다. 굴착면 전방 지반의 지질 상태 변화는 예측 가능한 경우와 급격히 발생하는 경우 모두 장비 가동율에 영향을 미치며 대처 방법에 따라 가동율 감소폭이 달라지게 된다. 지반보강과 차수를 목적으로 하는 그라우팅은 공법이 다양하므로 목적과 경제성을 고려하여 최적의 공법을 신속하게 선정하여 시공하는 것이 바람직하며 본 조사를 통하여 정리된 각 공법의 특징과 적용 사례가 실무에서 참고할 수 있는 자료가 되었으면 한다.